- Ректификационная колонна

- Ректификация как процесс многократного частичного испарения жидкости и конденсации паров. Массопередача и ее значение в технологии. Распространение тарельчатых колонн. Емкости для сбора дистиллята. Холодильник кубовой жидкости. Разделения бинарной смеси.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Курсовая работа: Расчет ректификационной колонны

Ректификационная колонна

Ректификация как процесс многократного частичного испарения жидкости и конденсации паров. Массопередача и ее значение в технологии. Распространение тарельчатых колонн. Емкости для сбора дистиллята. Холодильник кубовой жидкости. Разделения бинарной смеси.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 03.11.2014 |

| Размер файла | 1,2 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Федеральное бюджетное государственное образовательное учреждение

Высшего профессионального образования

Казанский национальный исследовательский технологический университет

Кафедра процессов и аппаратов химической технологии

Пояснительная записка к курсовому проекту

1. Описание функциональной схемы

2. Технологический расчет

3. Конструктивный расчет

4. Гидравлический расчет

5. Механический расчет

Список использованной литературы

В химической технологии широко распространены и имеют важное значение процессы массопередачи, характеризуемые переходом одного или нескольких веществ из одной фазы в другую. Путем переноса одного или более компонентов из фазы в фазу можно разделять как гетерогенные, так и гомогенные системы (газовые смеси, жидкие растворы и др.), причем наиболее часто процессы массопередачи используют для разделения гомогенных систем. ректификация тарельчатый бинарный

Одним из наиболее распространенных методов разделения жидких однородных смесей, состоящих из двух или большего числа компонентов, является перегонка (дистилляция и ректификация).

Простая перегонка представляет собой процесс однократного частичного испарения жидкой смеси и конденсации образующихся паров. Простая перегонка применима только для разделения смесей, летучести компонентов которой существенно различны. Значительно более полное разделение жидких смесей на компоненты достигается путем ректификации.

Ректификация представляет собой процесс многократного частичного испарения жидкости и конденсации паров. Процесс осуществляется путем контакта потоков пара и жидкости, имеющих различную температуру, и проводится обычно в колонных аппаратах.

Ректификация известна с начала 19 века как один из важнейших технологических процессов главным образом спиртовой и нефтяной промышленности. В настоящее время ректификацию всё шире применяют в самых различных областях химической технологии, где выделение компонентов в чистом виде имеет весьма важное значение (в производствах органического синтеза, изотопов, полимеров и др.) Процессы перегонки осуществляется периодически или непрерывно. Процесс ректификации протекает на поверхности раздела фаз, поэтому аппараты должны обеспечивать развитую поверхность соприкосновения между жидкостью и газом.

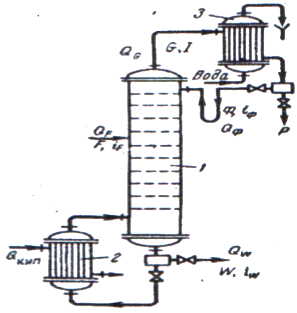

По способу образования этой поверхности ректификационные аппараты можно разделить на следующие группы:

1) поверхностные и плёночные;

3) барботажные (тарельчатые);

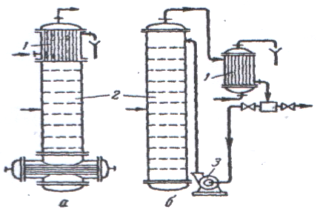

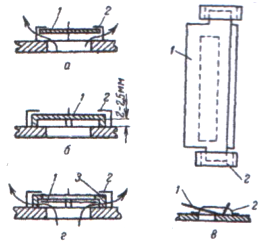

Тарельчатые ректификационные колонны нашли широкое распространение в промышленности. В настоящее время применяются разнообразные конструкции тарелок. По способу слива жидкости с тарелки их можно подразделить:

1) тарелки со сливными устройствами;

2) тарелки без сливных устройств.

К тарелкам со сливными устройствами относятся: ситчатые, колпачковые, клапанные и балластные, пластинчатые.

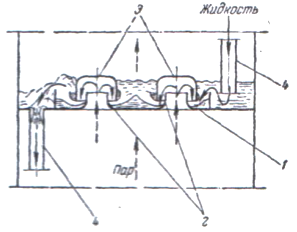

В тарелке без сливных устройств газ и жидкость проходят через одни и те же отверстия или щели. На тарелке одновременно с взаимодействием жидкости и газа путем барботажа происходит сток части жидкости на нижерасположенную тарелку — «проваливание» жидкости. Поэтому тарелки такого типа обычно называют провальными. К ним относятся дырчатые, решётчатые, трубчатые и волнистые тарелки.

Выбор конкретного вида тарелки зависит от многих факторов, например гидравлическое сопротивление тарелки, диапазон устойчивой работы, эффективность, производительность по жидкости и газу и т.д.

Ситчатые тарелки обладают невысоким сопротивлением, большой эффективностью и интенсивностью, требуют малого расхода металла и легкости монтажа.

Колпачковые тарелки обладают достаточно большой областью работы, большой эффективностью и обеспечивают легкость пуска и остановки аппарата.

Клапанные тарелки обладают большой областью устойчивой работы, малым брызгоуносом, требуют малого расстояния между тарелками, имеют высокую интенсивность и эффективность.

1. Описание функциональной схемы

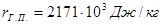

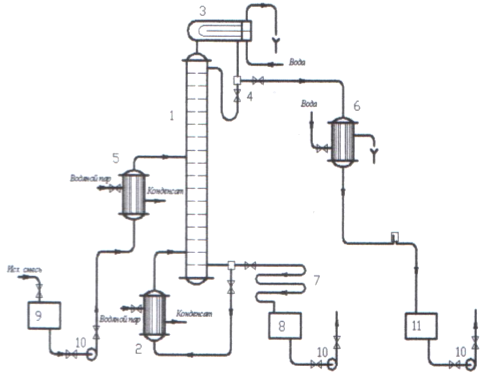

Принципиальная схема ректификационной установки представлена на рис. 1. Исходную смесь из промежуточной емкости 1 центробежным насосом 2 подают в теплообменник 3, где она подогревается до температуры кипения. Нагретая смесь поступает на разделение в ректификационную колонну 5 на тарелку питания, где состав жидкости равен составу исходной смеси хF.

Рисунок 1 — Принципиальная схема ректификационной установки:1 — ёмкость для исходной смеси; 2, 9 — насосы; 3 — теплообменник-подогреватель; 4 — кипятильник; 5 — ректификационная колонна; 6 — дефлегматор; 7 — холодильник дистиллята; 8 — ёмкость для сбора дистиллята, 10 — холодильник кубовой жидкости; 11 — ёмкость для кубовой жидкости.

Стекая вниз по колонне, жидкость взаимодействует с поднимающимся вверх паром, образующимся при кипении кубовой жидкости в кипятильнике 4. Начальный состав пара примерно равен составу кубового остатка хW , т. е. обеднен легколетучим компонентом. В результате массообмена с жидкостью пар обогащается легколетучим компонентом. Для более полного обогащения верхнюю часть колонны орошают в соответствии с заданным флегмовым числом жидкостью (флегмой) состава хР, получаемой в дефлегматоре 6 путем конденсации пара, выходящего из колонны. Часть конденсата выводится из дефлегматора в виде готового продукта разделения — дистиллята, который охлаждается в теплообменнике 7 и направляется в промежуточную емкость 8.

Из кубовой части колонны насосом 9 непрерывно выводится кубовая жидкость — продукт, обогащенный труднолетучим компонентом, который охлаждается в теплообменнике 10 и направляется в емкость 11.

2. Технологический расчет

Задание: Рассчитать и спроектировать тарельчатую ректификационную колонну непрерывного действия для разделения бинарной смеси. Исходная смесь подается при температуре кипения. Разделение проводится при атмосферном давлении.

Производительность колонны: = 7000 кг/ч = 1,94 кг/c

Содержание легколетучего компонента в исходной смеси: 20%масс

Содержание легколетучего компонента в дистилляте: 85%масс

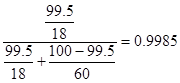

Содержание легколетучего компонента в кубовом остатке: 1,4%масс

2.1 Материальный баланс колонны и рабочее флегмовое число

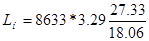

1) Производительность колонны по дистилляту Р и кубовому остатку W определим из уравнений материального баланса колонны:

1,94 • (0,85 ? 0,20) / (0,85 ? 0,014) = 1,50 кг/с

1,94 — 1,50 = 0,44 кг/с

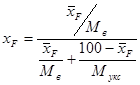

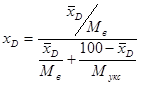

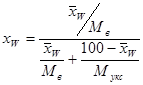

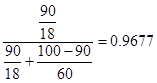

2) Переводим массовые концентрации в мольные доли:

? молекулярная масса сероуглерода- легколетучего компонента;

? молекулярная масса четыреххлористого углерода — труднолетучего компонента;

3) По данным строим равновесную кривую

Данные по парожидкостному равновесию для системы сероуглерод-четырехлористый углерод при нормальном давлении

Источник

Курсовая работа: Расчет ректификационной колонны

| Название: Расчет ректификационной колонны Раздел: Рефераты по химии Тип: курсовая работа Добавлен 19:40:01 16 июня 2011 Похожие работы Просмотров: 45826 Комментариев: 22 Оценило: 10 человек Средний балл: 4.5 Оценка: 5 Скачать | |||||||||||||||||||||||||||||||||||||||

| t, °C | x | y |

| 118,1 | 0 | 0 |

| 115,4 | 0,05 | 0,092 |

| 113,8 | 0,1 | 0,167 |

| 110,1 | 0,2 | 0,302 |

| 107,5 | 0,3 | 0,425 |

| 105,8 | 0,4 | 0,53 |

| 104,4 | 0,5 | 0,626 |

| 103,2 | 0,6 | 0,716 |

| 102,1 | 0,7 | 0,795 |

| 101,3 | 0,8 | 0,864 |

| 100,6 | 0,9 | 0,93 |

| 100 | 1 | 1 |

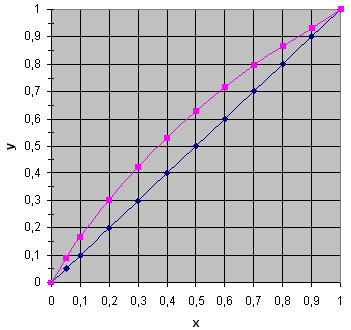

По данным таблицы 1 построим кривую равновесия

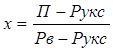

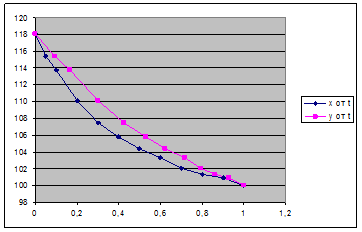

Рис.2. Кривая равновесия в координатах

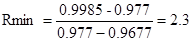

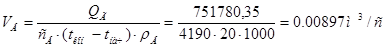

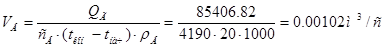

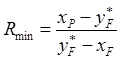

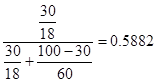

Минимальное число флегмы

где уF * — концентрация низкокипящего компонента в паре, равновесном с жидкостью питания.

Определим содержание уксусная кислота в паре, равновесном с жидкостью питания уF *,по кривой равновесия, представленной на рис.2.

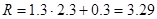

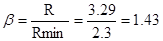

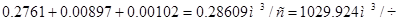

Подставим в уравнение (7) все необходимые данные и найдем минимальное число флегмы Rmin

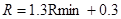

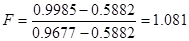

Рабочее число флегмы R определяется по уравнению:

Подставим числовое значение минимального числа флегмы Rmin в уравнение (8) и определим рабочее число флегмы R.

Коэффициент избытка флегмы равен:

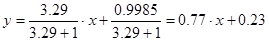

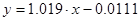

Уравнения рабочих линий

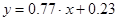

А) в верхней (укрепляющей) части колонны

где R – флегмовое число

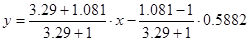

Б) в нижней (исчерпывающей) части колонны

где R – флегмовое число

F– относительный мольный расход питания

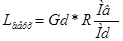

Далее нам необходимо определить средний массовый расход по жидкости для верхней и нижней части колонны.

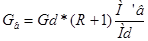

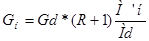

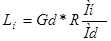

Определяем по соотношению:

Где Md и Mf-мольные массы дистилята и исходной смеси;

Mверх и Mн- средние мольные массы жидкости в верхней и нижней части колоны.

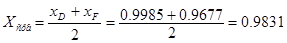

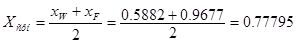

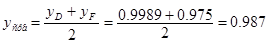

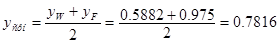

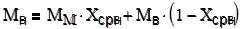

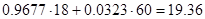

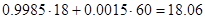

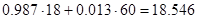

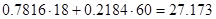

Мольные массы в верхней и нижних частях колоны соответственно равны:

|

Где Xсрн и Xсрв – средний мольный состав жидкости в нижней и верхней частях колонны.

Mcp в =

Mcp н =

Мольная масса исходной смеси:

MF =

Мольная масса дистиллята:

MD =

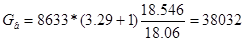

Средние массовые потоки пара в верхней Gв и Gн частях колонны соответственно равны:

Здесь M’в и M’н – средние мольные массы паров в верхней и нижней частях колонны:

yсрн и yсрв – средний мольный состав пара в нижней и верхней частях колонны.

Значение yD , yF и yW получаем из уравнений рабочей линии. Тогда:

M’cp в =

M’cp н =

тарельчатый колонна ректификация дефлегматор

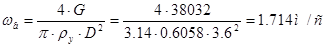

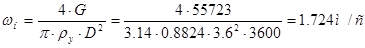

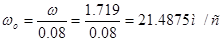

4.2 Определение скорости пара и диаметра колонны

По данным таблицы 1строим диаграмму t-x,y.

Рисунок 2 Диаграмма t-x,y для определения состава равновесия пара в зависимости от температуры

По диаграмме, представленной на рисунке 2, определяем средние температуры:

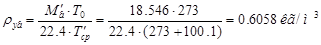

Зная средние мольные, определяем массы и плотности пара:

M’cp в =

M’cp н =

M’в и M’н средние мольные массы пара в верхней и нижней части колонны соответственно;

ρув и ρун плотности пара в в верхней и нижней части колонны соответственно.

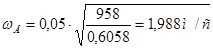

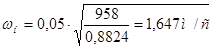

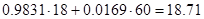

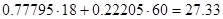

Температура в верхней части колонны при Хсрв =0.9831 равна 100.01°С, а в нижней при Xсрн = 0.77795 равна 101.5°С. Отсюда tср = 100.9755°С. Эти данные определены по диаграмме t-х,у, представленной на рисунке 2.

Плотность воды при t = 100 °С ρв =958 кг/м 3 , а уксусной кислоты при ρукс =958 кг/м 3 .

Принимаем среднюю плотность жидкости в колонне:

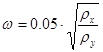

Определяем скорость пара в колонне по уравнению:

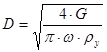

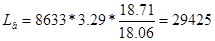

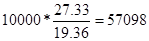

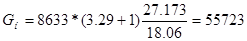

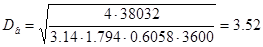

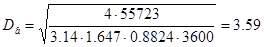

Диаметр ректификационной колонны рассчитываем по формуле:

Берем диаметр колонны D = 3600 мм.

Тогда скорость пара в колонне будет равна:

4.3 Гидравлический расчет тарелок

Выбираем тарелку типа ТС — Р [приложение 2, стр. 118].

Принимаем следующие размеры ситчатой тарелки:

Диаметр отверстий do = 4 мм

Высота сливной перегородки hП = 40 мм

Свободное сечение тарелки (суммарная площадь отверстий) 8% от общей площади тарелки.

Площадь, занимаемая двумя сегментными переливными стаканами, составляет 20% от общей площади тарелки.

Периметр слива П = 3.1 м.

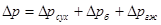

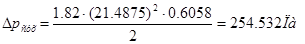

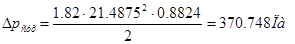

Рассчитаем гидравлическое сопротивление тарелки в верхней части и в нижней части колонны по уравнению:

где Δpсух — сопротивление сухой тарелки;

Δpб — сопротивление, вызываемое силами поверхностного натяжения;

Δpгж — сопротивление газожидкостного слоя на тарелке.

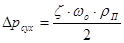

А) в верхней (укрепляющей) части колонны:

Гидравлическое сопротивление сухой тарелки:

где

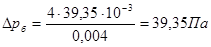

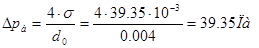

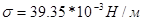

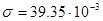

Сопротивление, обусловленное силами поверхностного натяжения:

где

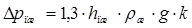

Сопротивление парожидкостного слоя на тарелке:

где

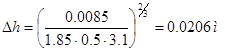

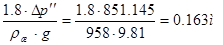

hпж — высота парожидкостного слоя (пены) вычисляется по формуле:

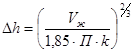

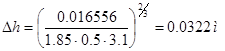

где Δh высота слоя над сливной перегородкой рассчитывается по формуле:

где

П — периметр сливной перегородки.

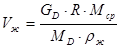

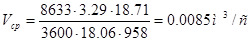

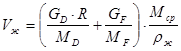

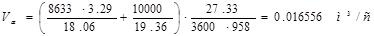

Объемный расход жидкости в верхней части колонны:

где Мср средняя мольная масса жидкости, кг/кмоль;

МD мольная масса дистиллята, кг/кмоль.

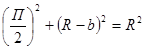

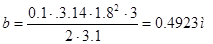

Ширину переливного порога находим, решая систему уравнений:

где R=1.8 м радиус тарелки; П=3.1 м — периметр сливной перегородки.

Найдем ширину переливного порога b:

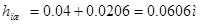

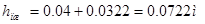

Высота парожидкостного слоя на тарелке:

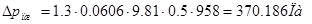

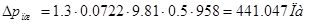

Сопротивление парожидкостного слоя на тарелке:

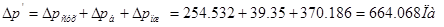

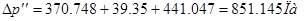

Общее гидравлическое сопротивление тарелки в верхней части колонны:

Б) в нижней (исчерпывающей) части колонны:

Гидравлическое сопротивление сухой тарелки:

Сопротивление, обусловленное силами поверхностного натяжения:

где

Объемный расход жидкости в нижней части колонны, рассчитывается по формуле:

где МF мольная масса жидкости питания, кг/кмоль

Мср средняя мольная масса жидкости, кг/кмоль

Высота слоя над сливной перегородкой:

Высота парожидкостного слоя на тарелке:

Сопротивление парожидкостного слоя на тарелке:

Общее гидравлическое сопротивление тарелки в нижней части колонны:

Проверим, соблюдается ли при расстоянии между тарелками h = 0.5 м необходимое условие для нормальной работы тарелок:

Для тарелок нижней части, у которых общее гидравлическое сопротивление больше, чем у тарелок верхней части:

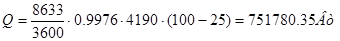

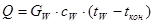

Расход теплоты, отдаваемой охлаждающей воде в водяном холодильнике кубового остатка:

где удельная теплоемкость кубового остатка

взята при средней температуре (105+25)/2=65 0 С.

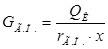

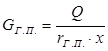

Расход греющего пара, имеющего давление рабс = 3 атм = 3 кгс/см и влажность 5 % :

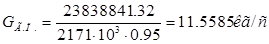

А) в кубе-испарителе:

где

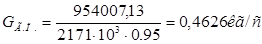

Б) в подогревателе исходной смеси:

Всего 12.0211кг/с или 43.276 т/ч

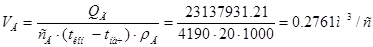

Расход охлаждающей воды при нагреве ее до 20°С:

А) в дефлегматоре

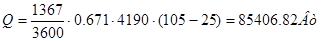

Б) в водяном холодильнике дистиллята:

В) в водяном холодильнике кубового остатка:

Всего:

Ректификация это процесс, который осуществляется в противоточных колонных аппаратах с контактными элементами в виде тарелок. Процесс ректификации обладает рядом особенностей.

Различное соотношение нагрузок по жидкости и пару в нижней и верхней части колонны.

Совместное протекание процессов массо и теплопереноса.

Всё это осложняет расчет тарельчатых ректификационных колонн. Большое разнообразие тарельчатых контактных устройств затрудняет выбор колонны. В данном случае мы выбираем колонну с тарелками типа ТС-Р, потому что она соответствует общим требованиям таким как: высокая интенсивность единицы объема аппарата, его стоимость.

Диаметр и высота колонны определяются нагрузками по пару и жидкости и физическими свойствами взаимодействующих фаз.

1. Дытнерский Ю.И. » Основные процессы и аппараты химической технологии. Курсовое проектирование»

2. Павлов К.Ф., Романков П.Г., Носков А.А. «Примеры и задачи по курсу процессов и аппаратов химической технологии»

3. Дытнерский Ю.И.» Процессы и аппараты химической технологии»

Источник

(3)

(3) (4)

(4) (5)

(5)

(6)

(6)

— мольные доли воды в жидкости и в равновесном с ним паре.

— мольные доли воды в жидкости и в равновесном с ним паре.