Монтаж поршневого компрессора

Монтаж поршневых компрессоров зависит от условий их поставки заводом-изготовителем (в собранном виде или укрупненными узлами).

Монтаж поршневых компрессоров поступивших в собранном виде на общей раме заключается в установке их на фундамент.

При установке проверяют совмещение осей рамы в плане с осями на фундаменте, наличие зазора для подливки бетона, высотную отметку и горизонтальность.

Выверку осей рамы производят регулировочными винтами. Выверенная рама должна опираться на все регулировочные винты, что проверяют щупом. Положение винтов фиксируют контргайками. Чтобы предотвратить сцепление винтов с бетонной подливкой, их изолируют толем или бумагой. Далее фиксируют выверенное положение оснований и частично затягивают гайки фундаментных болтов, после чего устанавливают опалубку и производят подливку бетонной смесью по периметру. До затвердения бетонной смеси выполняют контрольную выверку. Окончательно затягивать гайки фундаментных болтов разрешается только после достижения бетоном проектной прочности. Перед этим отвертывают на один-два оборота регулировочные винты.

Монтаж поршневых компрессоров поступивших в виде укрупненных блоков следующий.

Коленчатый вал компрессора в сборе с валом ротора электродвигателя образует одну целую многоопорную конструкцию, уложенную на нескольких коренных подшипниках станины и выносном подшипнике электродвигателя. Такое устройство требует большой точности монтажа, соблюдения строгой последовательности установки станины, выносного подшипника, укладки коленчатого вала, соединения его с валом ротора, монтажа направляющих, цилиндров, поршней, шатунов и других сборочных единиц механизма движения.

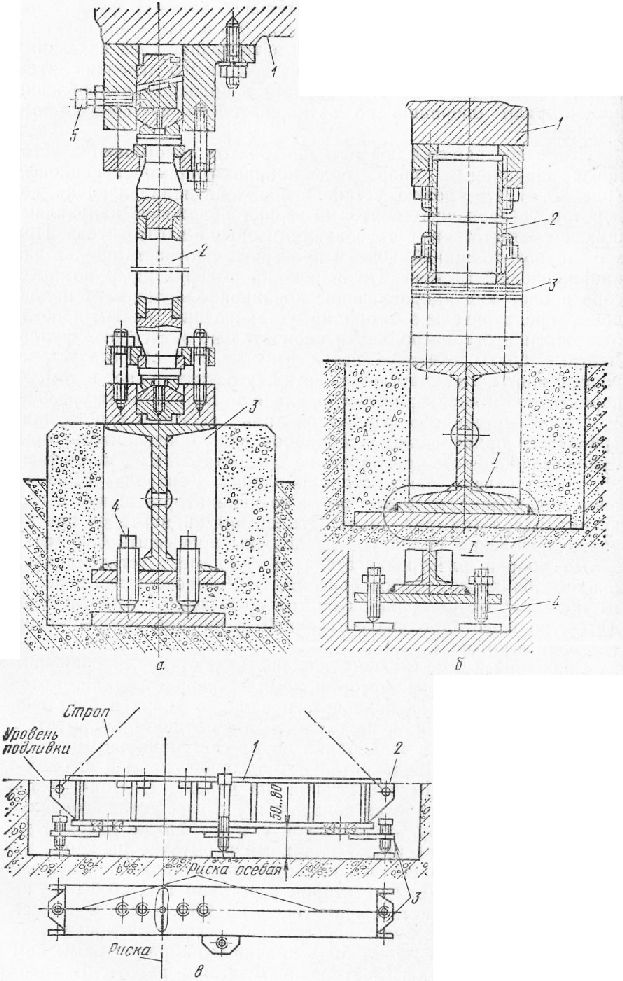

Перед установкой станины проверяют правильность расположения осей фундамента, его высоты, расположения и глубины колодцев, горизонтальность опорных поверхностей под анкерные плиты. Под установочные винты укладывают плоские подкладки и притирают их к бетону так, чтобы снять на нем шероховатости и добиться плотного прилегания подкладок к бетону. Далее обезжиривают все металлические поверхности, соприкасающиеся с бетонной подливкой.

Проверяют герметичность картера наливом керосина не ниже допустимого уровня масла, и после слива керосина протирают досуха поверхность картера. Затем картер устанавливают на фундамент с выверкой по уровню и реперам с помощью установочных винтов, расположенных по периметру картера. После установки картера закладывают фундаментные шпильки с анкерными плитами. Подготовляют к установке направляющие крейцкопфа: проверяют отсутствие забоин на стыкуемых поверхностях и наносят на них герметизирующий состав.

Равномерно по периметру затягивают шпильки, крепящие направляющие к картеру, и устанавливают штифты. После чего проверяют взаимную перпендикулярность направляющих и осей коренных подшипников. Для этого по оси коренных подшипников натягивают струну и измеряют расстояния от струны до контрольного пояска направляющей.

Собранные картер и направляющие вновь выверяют по уровню, используя регулировочные винты.

После частичной затяжки гаек фундаментных болтов производят заливку колодцев бетонной смесью, подливку картера и опор направляющих. Подливку ведут непрерывно, наблюдая, чтобы полость под картером была заполнена полностью. После достижения бетоном 60%-ной прочности равномерно, и крестообразно подтягивают фундаментные болты. Показатель качественного монтажа станины – горизонтальность картера и прямолинейность оси коренных подшипников, как при затянутых, так и при отпущенных гайках фундаментных болтов.

При установке выносного подшипника вначале устанавливают фундаментную плиту. Между плитой и корпусом помещают пакет прокладок толщиной до 2 мм для последующего регулирования положения подшипника по высоте. Между вкладышами подшипника и буртом вала электродвигателя оставляют зазор, необходимый для отсоединения вала электродвигателя от коленчатого вала. Далее проверяют положение выносного подшипника по отношению к коренным подшипникам станины. После этого окончательно крепят плиту и заливают ее бетонной смесью. Правильность центрирования в вертикальной плоскости проверяют уровнем. Центрирование в горизонтальной плоскости проверяют струной, натянутой вдоль оси подшипников.

Укладку коленчатого вала выполняют с помощью такелажных средств. Перед укладкой проверяют шероховатость поверхностей и галтелей вала. После укладки коленчатого вала предварительно контролируют величину расхождения щек, для чего собирают подшипники и затягивают шпильки на их крышках.

При монтаже коленчатого вала проверяют также его горизонтальность, зазоры между его шейками и вкладышами коренных подшипников, торцовое биение фланца вала, осевой зазор между упорным подшипником и упорами.

После проведения всех проверок окончательно затягивают гайки крепления подшипников ключом с регулируемым крутящим моментом, после чего присоединяют вал электродвигателя к коленчатому валу. При этом обязательно должны быть сопряжены контрольные риски на образующих фланцев валов, в противном случае отверстия во фланцах могут не совпадать. Совмещенные фланцы стягивают четырьмя временными болтами или шпильками, равномерно расположенными по окружности. Затем проверяют положение вала по уровню. Если необходимо, изменяют толщину пакета подкладок под корпусом выносного подшипника. Проверяют биение вала индикатором при поднятом корпусе подшипника. Недопустимое биение исправляют пришабровкой стыкуемых поверхностей фланцев. Не отпуская временных болтов, совместно разворачивают отверстия во фланцах, после чего поочередно с диаметрально расположенных сторон устанавливают постоянные болты и затягивают на них гайки. Затянутые болты и их гайки стопорят проволокой.

Перед монтажом цилиндровотсоединяют крышки, штуцера для подачи масла, фонари, клапаны. Монтаж начинают с установки фундаментной стойки, на которой крепят опорные плиты скользящих и качающихся опор цилиндров. Стойку помещают на клиновые подкладки или регулировочные болты, которые упираются в пластины, уложенные на фундамент. Цилиндр стропят так, чтобы при подъеме он находился в горизонтальном положении, и его шпильки можно было свободно, без повреждения резьбы завести в отверстия на фланце фонаря. При этом свободный конец цилиндра временно опирают на домкрат, одновременно на шпильки навертывают гайки и равномерно подтягивают их по окружности.

После проверки горизонтальности цилиндра постоянную опору помещают на место, домкрат удаляют. В скользящей опоре фундаментную стойку подводят и прижимают к установочной плите цилиндра с помощью клиновых пар, установленных между стойкой и фундаментом.

В качающейся опоре строго вертикально закрепляют пластину между опорной и установочными плитами, что проверяют рамным уровнем. После установки постоянных опор подтягивают гайки, крепящие цилиндр.

При монтаже цилиндров контролируют: соосность цилиндров и направляющих крейцкопфов (струной); смещение осей в вертикальной плоскости; совмещение оси цилиндра с серединой шатунной шейки коленчатого вала.

Все нарушения соосности исправляют опиливанием и пришабриванием привалочных поверхностей.

Положение цилиндра относительно направляющих крейцкопфа и фонаря фиксируют штифтами.

При монтаже шатунов и крейцкопфов вкладыши шатунов не подгоняют, эту операцию выполняют на заводе. При производстве монтажных работ проверяют: плотность посадки болтов в отверстия головки и плотность прилегания головок болтов и гаек к опорным поверхностям шатуна.

Гайки затягивают ключами с регулируемым крутящим моментом. После затяжки гаек не должно оставаться зазора по разъему вкладышей или шатунов. Радиальные и осевые зазоры в шатунных подшипниках проверяют путем измерений люфта шатуна по отношению к шейке коленчатого вала.

Установку и выемку крейцкопфов производят через картер (до укладки вала) либо через боковые окна направляющих (после его укладки). Прилегание несущей поверхности втулки шатуна к пальцу крейцкопфа проверяют по краске.

До сборки шатуна с крейцкопфом щупом проверяют зазор в крейцкопфном подшипнике. После монтажа щупом определяют прилегание нижнего башмака крейцкопфа к направляющей.

При монтаже поршней и штоков контролируют их взаимное расположение. Особое внимание обращают на то, чтобы затяжка гаек не вызывала перекосов соединяемых деталей. Показатель качественной сборки сальниковых уплотнений – свободное перемещение в своих камерах уплотняющих и замыкающих элементов установленного в цилиндр сальника. В том случае, если прямоточные клапаны установлены в цилиндр правильно, то проволока, которой осуществляют эту проверку, протягивается только в одном направлении – по направлению прохода газа. При качественной сборке механизма включения и валоповоротного механизма четко фиксируются крайние положения передвижной шестерни. Для проверки механизма включения включают и выключают валоповорачиватель без включения циркуляционной смазочной системы. После этого включают циркуляционную смазочную систему и снова включают валоповорачиватель. В этом случае механизм включения не должен сработать.

Монтаж электродвигателя начинают с установки и выверки фундаментных плит, затяжки фундаментных болтов. Плиты проверяют в плане, на горизонтальность и по высоте. Электродвигатели, поступающие в сборе и соединяемые с компрессором муфтой, центрируют по полумуфтам.

После окончания сборочных работ подготовляют циркуляционную смазочную систему, системы смазывания цилиндров и сальников, системы охлаждения, газопроводы и сам компрессор к первоначальному пуску и обкатке. При этом проверяют подсоединения трубопроводов, подключают и отключают запорную арматуру и насосы, наполняют систему маслом, водой и прокачивают их, продувают газопроводы газом.

При обкатке компрессора клапаны из цилиндров удаляют, поэтому сжатие газа не производится. При обкатке проверяют работу кривошипно-шатунного механизма, поршневых групп, маслоснимателей, обслуживание смазочных систем и главного электродвигателя. Продолжительность обкатки 8 ч. Компрессор должен работать без стуков, нагрева, без протечек и вибрации трубопроводов.

Источник

Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

В зависимости от типа компрессора и степени заводской готовности проводят те или иные работы: обкатку на холостом ходу, обкатку под нагрузкой и на хладагенте, послемонтажную ревизию для проверки приработки деталей, испытания на плотность, осушку, подключение к системе холодильной установки, заполнение маслом и хладагентом, испытания под нагрузкой на рабочих средах.

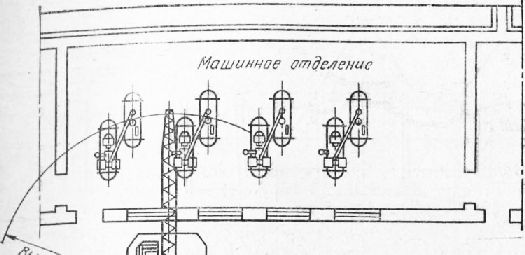

Холодильные установки холодопроизводительностью от 4 до 45 кВт, работающие на хладоне, поставляют в виде сборочных единиц: компрессорно-конденсаторного и испарительно-регулирующего агрегатов со щитами управления и сигнализации, с закрытыми запорными вентилями и опломбированными штуцерами, с осушенными и заполненными сухим инертным газом внутренними полостями машин и аппаратов. На монтажной площадке после проверки комплектности сборочные единицы очищают от консервационной смазки, устанавливают на фундамент, выверяют по уровню и закрепляют фундаментными болтами. При поточно-совмещенном методе агрегаты могут быть установлены на фундамент стреловым краном (рис. 1). После этого в зависимости от проекта устанавливают охлаждающие батареи или воздухоохладители, а затем щиты управления и сигнализации, вспомогательные аппараты, приборы автоматики и защиты, жидкостные, газовые и другие трубопроводы, монтируют электропитание.

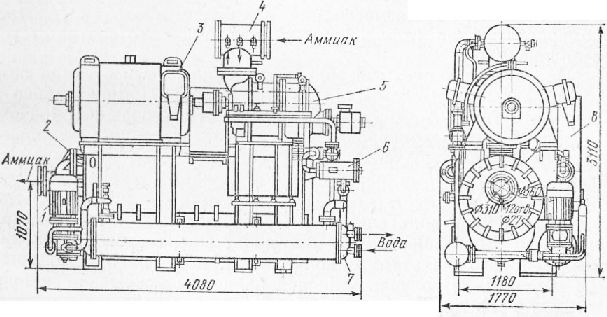

Монтаж блоккартерных поршневых компрессоров. Все блок-картерные холодильные компрессоры поставляют в составе агрегатов, включающих компрессор, привод и пульт управления, которые смонтированы на одной раме. При монтаже агрегаты устанавливают на фундаменте и приступают к выверке.

Монтаж оппозитных компрессоров.

При этом проверяют совпадение осевых насечек (кернения) на корпусе рамы и плашке фундамента и соответствие установки рамы проектной высотной отметке.

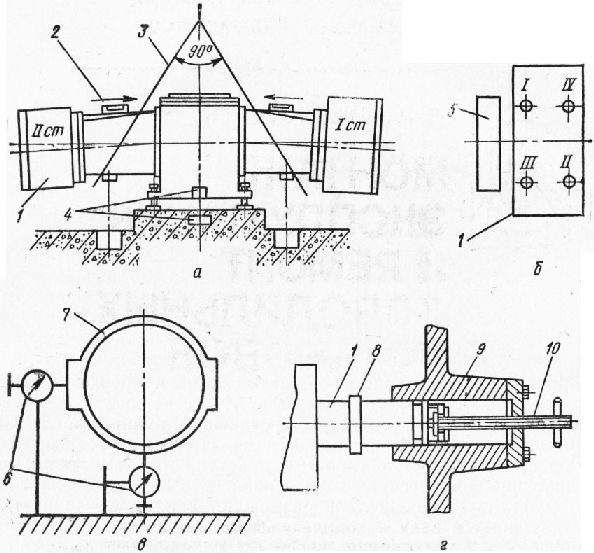

Колодцы с фундаментными болтами заливают бетонной смесью. После отверждения бетона (через 7 сут после заливки колодцев) брусковым уровнем выверяют горизонтальность компрессора. Выверку проводят без установки опор под направляющие и цилиндры. Уровни устанавливают на следующих поверочных базах: на консольном конце вала, боковой стене рамы и контрольных платиках, направляющих или расточке направляющих крейцкопфа. Разница в показаниях уровней на направляющих не должна превышать одного деления уровня (0,1 мм на 1 м). Под тяжестью цилиндров направляющие имеют уклон 1-3 деления. После выверки горизонтальности компрессора осуществляют предварительную затяжку фундаментных болтов вручную на плече ключа 0,5 м. Порядок затяжки указан цифрами на рис. 14,6. При затягивании гаек показания уровней не должны меняться более чем на 0,5 деления. Затем гайки отвинчивают на 1-2 оборота в обратном направлении п повторяют операцию по затяжке, следя за показаниями уровней.

После предварительной затяжки болтов приступают к установке шарнирных опор под направляющими крейцкопфа (рис. 3, а). По уровню, установленному на направляющих, поворотом установочных винтов выверяют положение направляющих в соответствии с требованиями завода-изготовителя. При этом щупом толщиной 0,03 мм проверяют плотность прилегания направляющей к опоре. По окончании выверки рамы компрессора и опор под направляющие крейцкопфа фундамент подливают, предварительно огородив установочные винты, и после отверждения бетона подливки окончательно затягивают фундаментные болты, отвернув перед этим на 2-3 оборота установочные винты. Окончательную затяжку осуществляют в том же порядке, что и предварительную, следя за показаниями уровней

Опоры цилиндров трубчатой или листовой конструкции (рис. 3,б) прикрепляют в собранном виде, предварительно вынув регулировочные прокладки, которые ставятся на место только после отверждения бетона подливки. Контроль установки опор под цилиндры можно вести по индикаторам снизу и сбоку цилиндров. Отклонения индикаторов при затяжке крепления цилиндров не должны превышать 0,05 мм.

До сборки электродвигателя на фундамент устанавливают опорные балки под статор. Установочными винтами на косынках опорных балок не только выверяют высотную отметку, но и устанавливают верхний и нижний зазоры между статором и ротором.

Синхронный электродвигатель поставляют двумя сборочными единицами: статор, ротор и комплектующие детали. Ротор насаживают на конец коленчатого вала до упора в бурт винтовым приспособлением, поставляемым изготовителем вместе с электродвигателем, и закрепляют двумя тангенциальными шпонками (рис. 3, г). Предварительно подгоняют пазы и шпонки с проверкой плотности прилегания на краску. Подгонку ведут шабровкой с проверкой на контрольной плите. Установку шпонки контролируют щупом толщиной 0,03 мм. После насадки ротора на вал его фиксируют планками в выточке на конце вала. После монтажа статора подбором прокладок окончательно регулируют зазор между статором и ротором так, чтобы его величина в верхней части была меньше на 1,5 мм, чем в нижней, в противном случае будет перегружен консольный конец вала, нарушение зазоров может быть причиной вибрации рамы компрессора или кожуха электродвигателя при работе. В таком случае компрессор останавливают и проверяют зазоры. Колодцы фундаментных болтов крепления опорных балок заливают бетоном одновременно с подливкой опорных балок.

После монтажа компрессора и его выверки подсоединяют маслопроводы, поставляемые в собранном виде, предварительно их очистив. Плотность соединений проверяют давлением масла масляного насоса, проверяя поступление масла к каждой из точек подачи смазки, после чего очищают фильтрующие элементы, а масло сливают и заменяют чистым.

Особое внимание уделяют присоединению трубопроводов. Трубопроводы до монтажа очищают и продувают сухим воздухом. При монтаже следят, чтобы вся нагрузка от массы трубопроводов ложилась на опоры, а не на патрубки компрессоров. Фланцы трубопроводов при присоединении должны быть параллельны фланцам патрубков компрессора, что проверяется щупом и регулируется выверкой опор трубопроводов. Присоединяя трубопроводы, следят за тем, чтобы не нарушать достигнутых при выверке компрессора показателей горизонтальности, уклонов, соосности и пр.

Обкатка и ревизия поршневых компрессоров. Компрессоры обкатывают, испытывают вхолостую, под нагрузкой, а затем совместно с отрегулированными системами автоматического управления, контроля, сигнализации и защиты. Точные указания о порядке проведения испытаний и длительности каждого этапа приводятся в технической документации на агрегат.

До проведения испытаний компрессора обкатывают отдельно электродвигатель до тех пор, пока температура подшипников не станет равна 50-60 °С, но не менее 24 ч. К испытаниям компрессора приступают после оформления акта об окончании монтажа и готовности к испытаниям.

При испытаниях вхолостую компрессор вначале запускают со снятыми клапанами. Перед пуском проверяют уровень масла в системе циркуляционной смазки и баке плунжерного насоса. Затем пускают воду для охлаждения масляного холодильника и компрессора. После этого пускают маслонасосы индивидуального привода, а в случае привода насоса от коленчатого вала прокручивают вал плунжерного насоса на 50-60 оборотов и проверяют подачу масла в каждой точке. Для проверки правильности вращения вала электродвигателя проводят пробный пуск нажатием кнопки «Пуск» и сразу же нажатием кнопки «Стопи Как правило, коленчатый вал должен вращаться по часовой стрелке, если смотреть со стороны привода. При необходимости проверяют правильность подсоединения фаз кабеля к электродвигателю. При повторном пуске компрессора доводят частоту вращения вала до номинальной и останавливают компрессор, при этом давление масла должно быть номинальным и не должно быть резких стуков, шумов и масляного дыма в картере. При удовлетворительных результатах запускают компрессор на 5 мин, останавливают его и, подождав 2-3 мин для того, чтобы масло стекло с деталей и тепло распространилось по деталям, проверяют на ощупь нагрев коренных и шатунных подшипников (не более 65 °С). Проверяют также прочность крепления движущихся частей, затяжку и шплинтовку гаек. Затем в таком же порядке запускают компрессор на 30 мин, потом на 1 ч и, очистив и промыв масляные фильтры, запускают компрессор на 6-10 ч. Закончив обкатку на холостом ходу, сливают масло, повторно очищают маслосистему и заливают свежее масло.

Испытания под нагрузкой проводят, продув предварительно по участкам все трубопроводы сухим воздухом под давлением йе более 0,5 МПа. В конце каждого участка устанавливают пробковый кран для выпуска воздуха при продувке системы.

Аммиачные компрессоры для подачи воздуха использовать запрещается. При испытании компрессоров воздухом (с выбросом в атмосферу) или азотом (с работой по замкнутому кольцу) необходимо учитывать соотношение плотностей воздуха и рабочего газа, на котором будет работать компрессор при эксплуатации.

Нагрузку повышают в несколько этапов. На каждом этапе контролируют давление и температуру по ступеням, работу штоков и сальников, клапанов, подачу воды и смазки, нагрев деталей кривошипно-шатунного механизма и электродвигателя, плотность системы трубопроводов, замеряют уровень вибрации и шума при работе агрегата.

После испытаний под нагрузкой основные сборочные единицы компрессора подвергают ревизии для проверки приработки трущихся деталей, устраняют обнаруженные дефекты, проверяют клапаны, качество масла после испытаний, коренные и шатунные подшипники, штоки, сальники, картер и фильтры чистят, масло меняют. После ревизии детали тщательно собирают, не нарушая подгонки и приработки деталей (для чего при разборке маркируют положение сопряженных деталей и не допускают перемены местами одноименных деталей). Затем проводят обкатку компрессора в течение 2 ч. Сдачу в эксплуатацию оформляют актом.

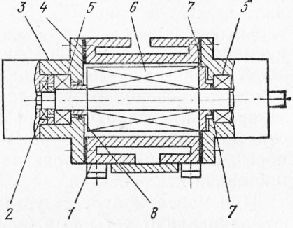

Монтаж ротационных холодильных компрессоров. Монтаж ротационных компрессоров заключается в установке их на фундамент, выверке по уровню, центровке с электродвигателем. Эти операции выполняют аналогично описанным выше. Расстояние между торцами валов компрессора и электродвигателя выдерживают согласно сборочному чертежу с допуском ±2 мм. В процессе ревизии ротационного компрессора проверяют состояние и чистоту цилиндра, ротора и сальников. При сборке ротационного компрессора (рис. 4) проверяют величину зазоров: радиального между ротором и цилиндром, равного 0,18- 0,20 мм (обеспечивается призонными болтами или штифтами

В крышках цилиндров); теплового, равного 0,5-0,6 мм (суммарного осевого зазора между бортами внутренних колец и роликами подшипников при закрепленных наружных крышках, который регулируется толщиной прокладок между цилиндрами и его крышками); минимальных осевых зазоров между торцами роторов и крышками, равных 0,1-0,12 мм (регулируемых толщиной дистанционного кольца и прокладки), а также разности длины ротора и пластины 0,7-1,0 мм.

Перед обкаткой ротационного компрессора на холостом ходу маслоотделитель заливают маслом до верхней кромки смотрового стекла. Затем, поворачивая ротор вручную за муфту, убеждаются в свободе вращения и подают воду на охлаждение. Пускают электродвигатель и постепенно открывают всасывающий вентиль. При достижении номинальной частоты вращения вала компрессор останавливают и осматривают. Затем пускают компрессор на 5 и 30 мин, осматривая после каждого пуска, и при удовлетворительных результатах обкатывают в течение 6 ч с проведением регулировки смазки и последующим оформлением акта на проведение испытаний.

Монтаж винтовых холодильных компрессоров. Все винтовые компрессоры поставляются заводом-изготовителем только в виде агрегатов (рис. 5). На раме агрегата закреплен горизонтальный маслоотделитель, на котором, как на несущей конструкции, размещены маслозаполненный винтовой компрессор, электродвигатель, маслоохладители, маслонасос, фильтры грубой и тонкой очистки масла, щит с приборами управления, запорная и регулирующая арматура. Детали винтового компрессора изготовляют и собирают на заводе с высокой степенью точности, и поэтому проведение ревизии в условиях монтажной площадки исключается.

При монтаже агрегат устанавливают на фундамент, выверяют, закрепляют четырьмя болтами и подливают бетоном. Допускаемое отклонение от горизонтальности 0,2 мм на 1 м. После присоединения трубопроводов к винтовому компрессору и закрепления агрегата на фундаменте проверяют центровку валов компрессора и электродвигателя, а также маслонасоса и его электродвигателя. Допускаемые отклонения от параллельности валов в общей плоскости 0,05 и 0,1 мм соответственно, а допуск на перекос валов составляет соответственно 0,02 и 0,1 мм.

Центровку корректируют перемещением электродвигателя с последующей затяжкой гаек крепления электродвигателя и постановкой штифтов.

Проверяют также осевой зазор между полумуфтами. При монтаже агрегатов А 350-7 щиты регулирования устанавливают вблизи агрегатов на высоте не менее 1000 мм от уровня пола. После монтажа электропусковой аппаратуры проверяют заземление и сопротивление изоляции электрических цепей (не менее 1 МОм для цепей автоматики и не менее 0,5 МОм для силовых цепей).

Обкатку винтовых компрессоров проводят после проверки маслосистемы. В маслосборник заливают масло на 3/4 масломерного стекла (для агрегатов типа А 350 это соответствует величине 200 л).

Подготовку к пуску выполняют в зависимости от типа винтового агрегата и схемы его автоматизации. Применительно к агрегатам типа 2А 350-7 обкатку проводят следующим образом. В гильзы на маслопроводе и маслоотделителе устанавливают ртутные термометры, открывают все вентили на маслопроводе и перед манометрами, переключатель режимов устанавливают в положение «М» (местный режим), золотник — в положение минимальной производительности. Проверяют, чтобы температура масла не была ниже 15 °С, и пускают маслонасос. Давление после второго фильтра тонкой очистки не должно быть ниже 0,2-0,4 МПа. В случае меньшей величины вскрывают и промывают сетчатые фильтры. Маслосистему оставляют в работе на 2 ч, после чего вскрывают масляные фильтры тонкой очистки и промывают элементы фильтров. Циркуляцию масла продолжают до прекращения выпадения осадков и загрязнения элементов фильтров. Отработавшее масло сливают и заменяют свежим.

Обкатку на холостом ходу проводят после соответствующей подготовки системы в течение 2 ч при открытых вентилях на всасывающей и нагнетательной сторонах компрессора с установкой золотника на минимальную производительность. Перед пуском ротор компрессора вручную за соединительную муфту проворачивают на 2-3 оборота по направлению стрелки на крышке компрессора.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник