- Монтаж подъемно транспортного оборудования что это

- Монтажные и пусконаладочные работы с грузоподъемным оборудованием

- Особенности монтажа грузоподъемного оборудования

- Основной перечень работ:

- Сложности самостоятельной установки грузоподъемного оборудования

- Монтаж подъемно транспортного оборудования что это

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ПОДГОТОВКА К ПРОИЗВОДСТВУ РАБОТ

- 3. ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

- 4. МОНТАЖ МОСТОВЫХ КРАНОВ

Монтаж подъемно транспортного оборудования что это

Общие понятия. Оборудование, поступающее на предприятие, должно быть на месте последующей его работы собрано, установлено и испытано, после чего оно может быть введено в эксплуатацию. Необходимость сборки оборудования на месте установки вызывается тем, что, как правило, по условиям перевозки оно приходит в разобранном виде или (крупные металлические конструкции) вообще собирается впервые полностью только на месте установки.

Работы, производимые непосредственно на месте эксплуатации машины и сводящиеся к ее сборке, установке и сдаче в эксплуатацию, называются монтажными работами. При этом к сборочным работам относятся все операции по проверке состояния, выверке положения и соединению элементов и узлов машины, а к установочным — операции, связанные с перемещениями и установкой элементов или узлов машины в их рабочие положения.

В технологической цепи работ по изготовлению машины монтаж представляет собой последнее, завершающее звено, от которого в значительной мере зависит ее работоспособность в эксплуатации. Поэтому монтаж должен вестись по определенной технически обоснованной технологии и сопровождаться на всех его стадиях соответствующим техническим контролем.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основные правила производства монтажных работ приводятся в «Строительных нормах и правилах» (СН и П).

Производство монтажных работ должно отвечать «Общим правилам производства и приемки монтажных работ» (СН и П111-Г 1962), которые относятся ко всем видам технологического оборудования, включая и подъемно-транспортное. Эти Правила регламентируют условия подготовки к монтажу, проектную и технологическую документацию, порядок поставки, приемки, хранения и сдачи оборудования в монтаж, а также общие требования к испытаниям, опробованию и сдаче оборудования после монтажа.

Требования к монтажу подъемно-транспортного оборудования изложены в «Правилах производства и приемки монтажных работ» (СН и П 1П-Г 10.1.62). В этих Правилах приводятся требования к зданиям и сооружениям, сдаваемым под монтаж ПТМ , включая допуски на подкрановые пути и фундаменты, порядок деконсервации оборудования, требования к монтажу механизмов и сборке металлических конструкций кранов различных типов, а также к монтажу машин непрерывного транспорта. Правила также содержат условия сдачи и приемки оборудования после монтажа.

Как указывалось выше, в состав монтажных входят работы сборочные и установочные. В некоторых случаях эти работы ведутся совместно, как например, при монтаже конструкций зданий, когда каждый элемент собирается и устанавливается непосредственно на том месте, где он должен быть по проекту, причем зона, в которой ведутся работы, постоянно перемещается. Возможна и такая организация работ, когда элементы конструкции предварительно собирают в укрупненные блоки, в различных местах и положениях, целесообразных с точки зрения технологии сборки, а в дальнейшем эти блоки устанавливают на свои рабочие места. Здесь основной объем сборочных работ завершается до сборки объекта в единое целое и потому работы сборочные и установочные оказываются разъединены, что позволяет вести сборочные работы в одной постоянной заранее выбранной зоне.

Таким образом, в первом случае сборка ведется в проектном положении, т. е. каждый элемент сразу устанавливается и собирается на своем проектном месте, а во втором основная масса сборочных работ ведется вне проектных мест и положениях, определяемых главным образом условиями удобства сборки.

Каждое из этих решений, которые мы в дальнейшем будем соответственно называть методом монтажа в проектном положении и методом монтажа вне проектного положения, может быть осуществлено рядом технологических приемов, описываемых ниже.

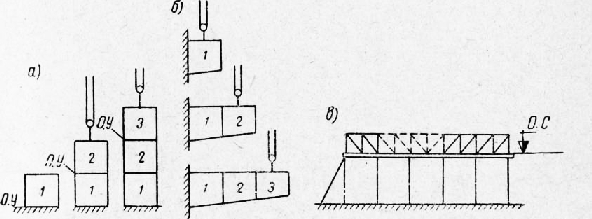

Монтаж в проектном положении. При этом методе монтаж ведется приемами надстройки, навесной и полунавесной сборки, а также сборки на подмостях.

Надстройка применяется к многоярусным объектам, имеющим монтажное членение по яруеам. Таковы некоторые башенные краны, портальные краны, судостроительные портальные краны, зерновые элеваторы, распределительные башни транспортерных установок и т. п.

На рис. 1, а приведена схема монтажа приемом надстройки. Здесь сборка ведется, начиная с основания конструкции, последовательным наращиванием элементов от нижних ярусов к верхним, причем каждый элемент сразу устанавливается на свое проектное место. В этом случае вес каждого поднимаемого узла наименьший, что позволяет применять подъемные средства малой грузоподъемности, а контроль качества сборки облегчается ее естественной последовательностью.

К недостаткам приема могут быть отнесены ограниченность фронта работ и переменная высота рабочей зоны сборки. Надстройка, в частности, применяется и в тех случаях, когда по характеру объекта его удобно монтировать подъемными средствами, опирающимися на ранее установленные ярусы и поднимающимися по конструкции по мере ее роста, что встречается например, при монтаже радиомачт и некоторых башенных кранов.

Навесная сборка по технике работ аналогична надстройке, но применяется к конструкциям, устанавливаемым горизонтально или наклонно, которые при сборке или в эксплуатации работают как консольные системы. Этот прием, широко используемый в мостостроении, для монтажа подъемно-транспортных машин применяется довольно редко, например, при монтаже консолей мостовых перегружателей, стрел тяжелых плавучих кранов.

Для навесной сборки характерно последовательное наращивание конструкции как консоли, начиная от опорных секций по направлению к концевым. В случаях, если прочность конструкции в условиях монтажа ограничивает свободный вылет консоли, может быть применен вариант, когда под консолью устанавливается дополнительная неподвижная или подвижная опора (полунавесная сборка).

Сборка на подмостях (рис. 1, б) применяется для конструкций пролетного типа, преимущественно горизонтальных, и основывается на применении эстакад, играющих роль временной опоры собйраемой конструкции.

Достоинства приема: высокая надежность (что особенно существенно при работах большой длительности), достаточно широкий фронт работ, возможность свободно выбирать последовательность сборки, сохранение свободными наземных площадей и транспортных коммуникаций в зоне монтажа. В то же время постройка эстакад требует затрат значительных средств, времени и материалов. В применении к подъемно-транспортным машинам этот прием используется только для тяжелых перегрузочных мостов.

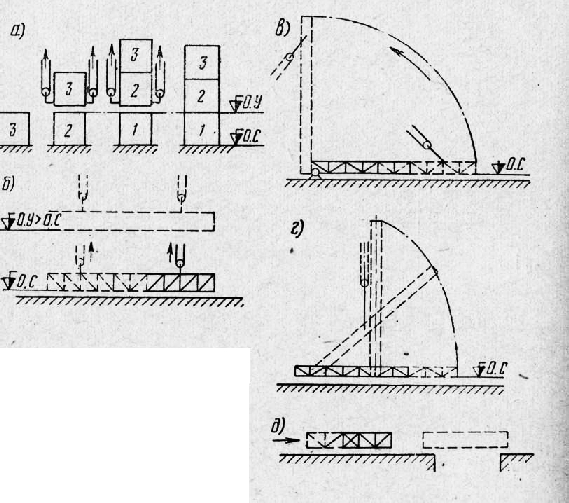

Монтаж вне проектного положения. При таком методе монтаж ведется приемами подстройки, сборки с последующим подъемом, сборки с последующей надвижкой.

Подстройка применяется, так же как и надстройка, к объектам, имеющим ряд ярусов монтажного членения по высоте, в частности, к судостроительным кранам на высоких башнях и башенным кранам.

На рис. 2, а приведена схема монтажа башенной конструкции приемом подстройки. Здесь сборка ведется начиная с верхнего яруса объекта. По окончании сборки верхнего яруса его поднимают и под ним собирают очередной нижний, после чего поднимают оба эти яруса и под ним собирают третий нижний и так далее до окончания сборки. В результате периодических подъемов, завершающих сборку каждого из ярусов, все элементы сооружения постепенно приближаются к своим проектным позициям, так что окончание сборки совпадает с окончанием установки.

Основным» достоинствами приема являются постоянство рабочей зоны сборки и возможность применения подъемных устройств с относительно небольшой высотой подъема. К его недостаткам может быть отнесена необходимость в подъемных средствах грузоподъемности, близкой к полному весу объекта.

Сборка с последующим подъемом характерна тем, что сборочные работы по объекту в целом или по крупнейшим его блокам ведутся на уровне монтажной площадки, после чего объект в сборе или его крупные блоки поднимаются на проектное место. Такой подъем может быть осуществлен вертикальным движением, т. е. с сохранением первоначальной ориентации осей объекта, или поворотом вокруг горизонтальной оси. Первый прием используется для конструкций как собираемых, так и устанавливаемых горизонтально, а второй — для мачт, башен и наклонных эстакад, собираемых в горизонтальном, а устанавливаемых в вертикальном или наклонном положениях. На рис. 2, б показана схема подъема собранной конструкции вертикальным движением, а на рис. 2, в, г — схемы подъема поворотом.

Сборка с последующим подъемом имеет широкое применение, так как снижает объем высотных работ и число монтажных подъемов. В то же время здесь необходимы монтажные средства большой грузоподъемности.

Сборка с последующей надвижкой отличается тем, что сборочные работы по объекту в целом или его крупнейшим блокам ведутся в стороне от места их установки и лишь по завершении сборки объект или эти блоки перемещают по горизонтали на рабочее место. Такой прием широко распространен в мостостроении, но нередко используется и при монтаже кранов, в случаях, когда монтаж ведется параллельно со строительными работами или зона работы крана находится в интенсивной эксплуатации.

Источник

Монтажные и пусконаладочные работы с грузоподъемным оборудованием

Профессиональный монтаж грузоподъемного оборудования — не менее важный этап оснащения или модернизации производственных помещений, чем выбор и своевременная доставка. Если подобрать продукцию, способную эффективно решать поставленные задачи, покупатель сможет самостоятельно, то для доставки и установки лучше воспользоваться услугами специализированной компании. Перевозка, монтаж и пусконаладочные работы в зависимости от габаритов, сложности, веса конструкции могут требовать от исполнителей наличия профессионального инструмента, специального оборудования, знаний и опыта в решении таких задач.

Особенности монтажа грузоподъемного оборудования

Монтаж оборудования – это комплекс мероприятий по сборке узлов, механизмов и установке конструкций в соответствии с техническими требованиями и особенностями эксплуатации. Для быстрого, безопасного монтажа габаритного и тяжелого оборудования потребуется группа специалистов. Прежде чем приступить к работе, необходимо разработать проект, содержащий технические решения по монтажу и указания по технике безопасности. Для установки простых механизмов достаточно подготовить технологическую записку или карту.

Разнообразные модели промышленного назначения имеют свои технические особенности, поэтому без разработки проекта, точного следования принятой схеме монтажа, применения специальных приспособлений, соблюдения техники безопасности качественно выполнить монтажные работы невозможно. Разнообразная техника нуждается в соблюдении определенных требований по установке и эксплуатации, разработанных производителем. Агрегатам может потребоваться прочный фундамент, специальные конструкции для монтажа на высоте, углубления для установки ниже уровня пола. Только бригада подготовленных специалистов сможет правильно выполнить расчеты, подготовить место для установки, собрать и установить конструкции в соответствии с требованиями производителя.

Основной перечень работ:

- Разработка проекта;

- Подготовка основания;

- Установка основных и вспомогательных элементов, выравнивание, закрепление;

- Подключение коммуникаций;

- Проведение пусконаладочных работ.

Сложности самостоятельной установки грузоподъемного оборудования

Желание экономить на услугах профессиональных монтажников обычно приводит к потере времени, бесполезной трате сил и повреждению оборудования. Проблемы могут возникнуть уже сразу после доставки. Из-за больших габаритов агрегат может не пройти в имеющиеся проемы производственного помещения. Придется привлекать рабочих для демонтажа и последующей сборки строительных конструкций. Профессиональные монтажники сделают это аккуратно, с минимальными повреждениями, необходимыми исключительно для прохождения вносимой конструкции. Для подъема и закрепления устройств на высоте потребуется выполнить расчет нагрузок, изготовить поддерживающие элементы, нанять специальной технику и обслуживающий персонал.

Источник

Монтаж подъемно транспортного оборудования что это

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ ПО МОНТАЖУ ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ

Дата введения 1981-07-01

ВНЕСЕНА Государственным проектным институтом Гипрометаллургмонтаж

УТВЕРЖДЕНА Минмонтажспецстроем СССР

Заместитель министра монтажных и специальных строительных работ СССР К.С.КОЧАНОВ 10 ноября 1980 г.

СРОК ВВЕДЕНИЯ 1 июля 1981 г.

ВЗАМЕН главы СНиП III-Г.10.1-69

Инструкция по монтажу подъемно-транспортного оборудования

Настоящая инструкция введена в действие по согласованию с Госстроем СССР взамен главы СНиП III-Г.10.1-69 «Подъемно-транспортное оборудование. Правила производства и приемки монтажных работ».

Инструкция согласована с Госстроем СССР 5 сентября 1980 г. письмо N НК-4565-1 и Минтяжмашем СССР 23 марта 1979 г.

Составители: В.М.Левицкий, В.В.Гаврилов, Е.И.Недорезов, Н.Е.Баранов, В.И.Майоров, К.Ф.Коряк, Г.П.Миропольский, Ю.Ф.Голышманов, В.Г.Тонконогов (Гипрометаллургмонтаж), О.Н.Харитонов (Гипротехмонтаж), С.Я.Юцис, Г.Н.Бовский (трест Союзлифтмонтаж).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Требования настоящей инструкции должны выполняться при монтаже, испытании и сдаче в эксплуатацию следующих видов подъемно-транспортного оборудования: мостовых кранов, кранов-перегружателей, козловых, портальных кранов и других грузоподъемных машин, машин непрерывного транспорта, шахтных подъемных установок, грузовых и пассажирских канатных дорог.

1.2. Требования инструкции не распространяются на монтаж пассажирских монорельсовых дорог гражданского транспорта, пассажирские одно- и двухканатные дороги с отключаемыми сцепными приборами, буксировочные канатные дороги для лыжников и подземные пассажирские подвесные канатные дороги.

Требования инструкции не распространяются также на монтаж механизмов общего назначения (редукторы, тормоза, муфты и т.д.), электрооборудование, средства автоматики, связи и сигнализации, смазочные гидравлические и пневматические системы, питатели и другие механизмы, монтаж которых производится с учетом требований специальных инструкций.

1.3. Настоящая инструкция разработана на основании правил главы СНиП по монтажу технологического оборудования.

При производстве работ, кроме требований настоящей инструкции, следует выполнять правила глав СНиП, стандартов, технических условий и нормативных документов, приведенных в приложении 1, а также технической документации заводов-изготовителей оборудования.

1.4. Монтажные работы должна выполнять специализированная организация, имеющая опыт монтажа подъемно-транспортного оборудования, в соответствии с проектом производства работ (ППР), согласованным в установленном порядке и утвержденным главным инженером МУ. Монтаж несложного подъемно-транспортного оборудования можно производить по утвержденным схемам монтажа или технологической записке, разработанной монтажной организацией.

1.5. Заказчик при выдаче задания на проектирование сложных сооружений с подъемно-транспортным оборудованием (здания металлургических цехов с высотой подкрановых путей свыше 12 м, с устанавливаемыми в них тяжелыми грузоподъемными кранами, или сооружения с шахтными подъемниками) должен предусматривать:

установку монтажных балок на стропильных фермах;

устройство специальных площадок в стволах шахт и других специальных приспособлений для установки оборудования шахтных подъемников. При проектировании строительной части сооружений проектная организация должна в чертежи «КМ» включить эти балки и площадки.

1.6. Подъемно-транспортное оборудование должно поступать на монтажную площадку с максимальной заводской и монтажной готовностью, прошедшее контрольные испытания в соответствии с действующими стандартами и техническими условиями на его изготовление и поставку.

1.7. Ревизию подъемно-транспортного оборудования до монтажа допустимо производить только как исключение и при наличии заказа-наряда.

1.8. Вся техническая документация должна быть выдана монтажной организации не позднее 1 сентября года, предшествующего планируемому, и иметь отметку заказчика о принятии к производству.

1.9. Монтажной организации передают техническую документацию заводов-изготовителей подъемно-транспортного оборудования в соответствии с главой СНиП по монтажу технологического оборудования и, кроме того, при необходимости сборочные формуляры с допусками для сборки всех узлов.

1.10. Для производства работ по монтажу подвесных канатных дорог генподрядчик (заказчик) передает монтажной организации вместе со всей проектно-сметной документацией сертификаты заводов-изготовителей на поставляемые канаты, а для канатов пассажирских канатных дорог — акты испытаний канатно-испытательной станции.

2. ПОДГОТОВКА К ПРОИЗВОДСТВУ РАБОТ

2.1. К началу производства работ по монтажу подъемно-транспортного оборудования генподрядчик обязан выполнить касающиеся его подготовительные работы согласно главы СНиП по монтажу технологического оборудования и дополнительные работы, предусмотренные ППР.

2.2. Монтажная организация в период подготовки:

получает от генподрядчика техническую и сметную документацию и обрабатывает ее;

выдает задания специализированной проектной организации на разработку ППР, рабочих чертежей металлоконструкций (КМД) и трубопроводов (КТД), кроме чертежей металлоконструкций (КМД) подвесных канатных дорог;

уточняет объемы работ, подлежащих выполнению;

определяет потребность в прокате, трубах и материалах, а также оформляет заявки на их получение;

размещает на базах и заводах заказы на изготовление металлоконструкций и узлов трубопроводов;

комплектует объект подъемно-транспортным и сварочным оборудованием, слесарным и контрольно-измерительным инструментом;

принимает от заказчика оборудование, а от генподрядчика — фундаменты;

комплектует объект рабочими, ИТР и организует их техническую учебу.

2.3. Фундаменты, здания и сооружения под монтаж подъемно-транспортного оборудования принимают в соответствии с главой СНиП по монтажу технологического оборудования, причем готовые фундаменты от строительной организации принимают по исполнительной схеме с указанием на ней фактических и проектных размеров.

2.4. При приемке фундаменты контролируют, допускаемые отклонения, если допуски специально не оговорены в проекте, приведены в табл.1.

Размеры допускаемых отклонений, мм

Плоскостей и линий их пересечения от вертикали или от проектного наклона по всей высоте конструкции:

Горизонтальных плоскостей на всю плоскость выверяемого участка

Местные отклонения поверхности бетона от проектной при проверке рейкой длиной 2 м, кроме опорных поверхностей

В длине или пролете элементов

В расположении анкерных болтов:

в плане внутри контура опоры

в плане вне контура опоры

Разница отметок по высоте на стыке двух смежных поверхностей

Привязки продольных и поперечных осей фундаментов и осей колодцев

Размеров колодцев в плане

Размеров уступов в плане и отметки уступов в колодцах

Осей закладных деталей в плане

2.5. Расположение плашек и реперов на фундаментах для фиксирования осей и высотных отметок, необходимых для выверки оборудования, дают в схеме геодезического обоснования, которую разрабатывает проектная организация в составе ППР и выдает генподрядчику до начала работ по возведению фундаментов.

2.6. Точность нанесения керна, обозначающего ось, не должна превышать 1 мм, а высотной отметки (репера) — 0,5 мм.

2.7. Оборудование принимают на площадке для укрупнительной сборки или непосредственно у фундаментов.

Заказчик оборудование в монтаж подает согласно графику или по заявке монтажной организации.

3. ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

3.1. Монтаж подъемно-транспортного оборудования следует начинать после сдачи строителями сооружения или части его в соответствии с главой СНиП по монтажу технологического оборудования.

3.2. Основным методом производства работ должен быть монтаж оборудования в сборе или максимально укрупненными блоками.

3.3. Способы установки и выверки оборудования на фундаментах должны соответствовать требованиям проектной документации (в том числе ППР) и нормативным документам, перечисленным в приложении 1.

3.4. Применение в качестве постоянных опорных элементов пакетов металлических подкладок допустимо только в случаях, технически обоснованных заводом-изготовителем оборудования.

3.5. Все отступления от проектной документации, принятые в период производства работ, должны быть согласованы с организациями, разработавшими эту документацию.

3.6. При опирании оборудования на бетонную подливку и «бесподкладочных» методах монтажа следует соблюдать требования «Инструкции по креплению технологического оборудования фундаментными болтами» СН 471-75* утвержденной Минмонтажспецстроем СССР.

* На территории Российской Федерации документ не действует. Действуют СНиП 2.09.03-85, здесь и далее по тексту. — Примечание изготовителя базы данных.

3.7. Предварительное закрепление оборудования перед его подливкой следует производить равномерной затяжкой болтов с помощью стандартных гаечных ключей. Окончательную затяжку фундаментных болтов производят согласно требованиям главы СНиП по монтажу технологического оборудования.

Усилие при затяжке, если оно не оговорено в заводской документации, следует принимать согласно требованиям указанной выше «Инструкции по креплению технологического оборудования фундаментными болтами».

3.8. При работе оборудования с динамическими нагрузками гайки фундаментных болтов предохраняют от самоотвинчивания посредством их стопорения согласно указаниям в рабочих чертежах.

3.9. Смонтированное подъемно-транспортное оборудование подвергают испытанию (опробованию). Готовность оборудования к испытанию определяет монтажная организация совместно с заказчиком, при этом проверяют готовность всех механизмов, систем смазки, электрооборудования, управления и т.д.

Общий порядок испытаний определяется требованиями главы СНиП «По монтажу технологического оборудования» и проектной документации. Указания по проведению испытаний отдельных видов оборудования приведены в соответствующих разделах настоящей инструкции.

4. МОНТАЖ МОСТОВЫХ КРАНОВ

4.1. Содержание раздела распространяется на:

подвесные ручные и электрические краны (в том числе краны-штабелеры);

мостовые ручные и электрические краны общего назначения, специальные (магнитные, грейферные, с гибким подвесом траверсы, поворотной тележкой, подхватом), металлургические (заливочные, литейные, для раздевания слитков, колодцевые, ковочные и т.д.);

оборудование грузовых монорельсовых дорог промышленного транспорта.

4.2. Мостовые краны монтируют после сдачи по акту подкрановых путей в полном объеме или отдельными участками.

Допускается приемка отдельного выверенного участка подкрановых путей длиной не менее трех баз крана с установкой по концам этого участка временных тупиковых упоров. Допускаемые отклонения от проектных размеров смонтированных подвесных путей приведены в табл.2, подкрановых — в табл.3.

Отклонения для подвесных путей

Размеры допускаемых отклонений, мм

Отклонения стенки двутавровой балки от вертикальной плоскости при высоте балки

Горизонтальное смещение оси нижней полки относительно разбивочной оси пути

Разность отметок нижнего (ездового) пояса на соседних опорах (вдоль пути) при расстоянии между опорами

Разность отметок нижних (ездовых) поясов соседних балок (в пролетах) в одном поперечном сечении:

для путей двух- и многоопорных кранов

то же, со стыковыми замками

Взаимное смещение торцов нижних полок в стыках по высоте и в плане

Источник