- Возведение монолитной бетонной крепи гор и накл выработок

- Монтажа опалубки стен, фундамента и перекрытий

- Основные правила монтажа опалубки

- Инструкция по монтажу опалубки

- Фундамента

- Перекрытий

- Несъемной

- Несъёмная опалубка Proster®21 для возведения и ремонта горной крепи.

- Что же это такое и чем оно отличается от прочих видов опалубки?

- Каким же образом описанный выше материал может решить проблемы, встающие перед подземными строителями?

- Выдержит ли такой тонкий лист давление бетона?

- Как опалубка поведёт себя на горизонтальных конструкциях?

- Каким получается качество итоговой поверхности?

- Как на применение Proster®21 смотрит экспертиза?

Возведение монолитной бетонной крепи гор и накл выработок

Монолитную бетонную (железобетонную) крепь применяют при строительстве подземных сооружений с большим сроком службы в породах средней прочности и ниже. В горной промышленности в основном монолитную бетонную крепь используют для крепления выработок околоствольного двора (камеры, узлы сопряжения, протяженные выработки), квершлагов и штреков, проводимых по слабым породам. В выработках с неравномерным давлением и шириной более 6 м применяют железобетонную крепь.

При параллельной схеме работы по возведению постоянной бетонной крепи полностью «совмещают с бурением шпуров и погрузкой породы. Бетонную крепь возводят на расстоянии 30—50 м от забоя. Пространство от забоя до бетонной крепи закрепляют временной крепью, в качестве которой обычно применяют металлическую рамную крепь. При возведении бетонной крепи временную крепь извлекают. Параллельную схему применяют при проведении протяженных выработок. Совмещение основных работ позволяет проводить выработки с повышенной скоростью. Недостаток схемы — сложная организация работ.

Последовательная схема имеет два варианта. Первый — выработку проводят на всю длину, и затем возводят постоянную крепь. Этот вариант применяют при возведении камер и выработок небольшой длины. Второй — выработку проводят на длину 15-30 м, затем работы по проведению останавливают и на пройденном участке возводят бетонную крепь. Этот вариант применяют при проведении выработок в слабых породах, где временная крепь не обеспечивает поддержание выработки по всей длине. Общим недостатком обоих вариантов последовательной схемы является низкая скорость проведения выработок. Применение этой схемы обусловлено геологическими условиями и параметрами выработок.

При совмещенной схеме возведение бетонной крепи производится в призабойной части с отставанием от забоя на 5-7 м. Работы по возведению бетонной крепи частично совмещают с бурением шпуров и погрузкой породы. Эту схему применяют при проведении протяженных выработок в слабых породах.

Комплекс работ по возведению бетонной крепи состоит из монтажа (в последующем — демонтажа) опалубки, укладки бетонной смеси за опалубку и доставки бетонной смеси (или ее компонентов) с поверхности к месту производства работ.

Опалубки. Для возведения бетонной крепи применяют металлические и деревянные опалубки.

Металлические опалубки разделяют на разборно-переставные и передвижные. Разборно-переставные опалубки применяют в подземном сооружении небольшой длины с переменным поперечным сечением. Эти опалубки состоят из кружал и опалубочных щитов.

Передвижные опалубки предназначены для возведения бетонной крепи в выработках значительной протяженности. Общий принцип конструкции передвижной опалубки заключается в том, что после её отрыва от затвердевшего бетона внешние размеры опалубки уменьшаются, что дает возможность переместить её по выработке. После перемещения опалубки к месту возведения крепи внешняя поверхность раздвигается так, что ее контур соответствует конфигурации выработки в свету.

Бетонную смесь укладывают за опалубку механизированным и ручным способами.

Механизированная укладка бетонной смеси за опалубку позволяет значительно сократить время производства работ и повысить производительность труда. Для укладки бетонной смеси применяют пневматические бетоноукладчики и бетононасосы.

Транспортирование бетонной смеси с поверхности земли к месту укладки производят в шахтных вагонетках и специальных бетоновозках.

Более совершенным является спуск бетонной смеси по трубам в пневматический бетоноукладчик, который транспортирует смесь по трубам за опалубку.

Укладку бетонной смеси за опалубку необходимо производить слоями высотой 20—30 см с тщательным уплотнением вибратором.

Поверхность бетона после снятия опалубки должна быть ровной и гладкой. Площадь раковин не должна превышать 100 см 2 на 5 м 2 поверхности бетона.

Возведение монолитной железобетонной крепипроизводят так же, как возведение монолитной бетонной крепи. Различие заключается лишь в том, что перед подачей бетона за опалубкой устанавливается арматура.

Источник

Монтажа опалубки стен, фундамента и перекрытий

При строительстве монолитных железобетонных конструкций очень важно правильно провести монтаж опалубки. От того, насколько качественно будут выполнены эти работы, будет зависеть прочностные характеристики и внешний вид будущей постройки.

Поэтому этой части работы нужно уделить особое внимание. Делать опалубку можно самостоятельно из подручных материалов (досок, фанеры), а можно использовать комплекты заводского изготовления.

Основные правила монтажа опалубки

Сборная опалубка для создания конструкций монолитного железобетона состоит из щитов или блоков, соединяемых крепёжными элементами и укрепленных опорами. Нюансы сборки зависят от типа опалубки и материала её изготовления.

Но есть и общие правила монтажа. Поэтому стоит познакомиться с особенностью проведения работ. При выполнении монтажных работ нужно соблюдать следующие правила:

- перед началом монтажа важно произвести тщательную очистку строительной площадки, необходимо убрать мусор, снег, наледи и пр.;

- выравнивание площадки осуществляется путем срезки грунта. Осуществлять подсыпание грунта категорически запрещено;

- элементы устанавливают, начиная от угла. Угловые элементы являются своеобразными маяками, по которым выравнивается основная конструкция;

- при установке элементов необходимо обращать внимание на вертикальность и горизонтальность элементов;

- перед заливкой раствора необходимо убедиться в герметичности конструкции, все стыки должны быть уплотнены;

Совет! Особое внимание приходится уделять проверке герметичности опалубочных форм, собранных из досок. В этом случае негерметичными могут оказаться не только стыки, но и сами щиты. Забивка крупных щелей осуществляется при помощи реек, а мелкие щели забивают паклей.

- перед установкой щиты с внутренней стороны следует покрыть специальным составом, который исключит прилипание бетонной смеси к опалубке.

Инструкция по монтажу опалубки

Выше приведена общая инструкция по монтажу опалубки любых конструкций. Но при сборке форм для фундамента, стен и перекрытий существуют особые нюансы, о которых обязательно нужно знать.

Фундамента

При монтаже опалубки для ленточного фундамента часто используют щиты, сделанные из досок или фанеры. Именно эти элементы принимают на себя основную нагрузку, оказываемую бетонным раствором.

От того, насколько правильно будет выполнена сборка опалубки для фундамента, зависит прочность и срок службы всего здания, поскольку фундамент является его основой. Прежде чем начинать устройство фундамента, необходимо провести ряд подготовительных мероприятий.

На начальном этапе необходимо ознакомиться с требованиями проекта, кроме того, необходимо принять во внимание климат. Проводить работы, желательно, при положительных температурах, то есть поздней весной или летом, когда заморозки маловероятны.

Если планируется строить самый распространенный вариант опалубки из досок, то порядок действий должен быть таким:

- на подготовленной площадке производится обозначение углов заливаемого фундамента. К этим брускам будут крепиться остальные элементы;

- замеряется расстояние между брусками и в зависимости от полученных результатов, собираются щиты из досок;

- сколачивают щиты при помощи брусков, которые должны оставаться с внешней стороны форм;

- щиты изготавливают в двух экземплярах, так как эти элементы устанавливают друг напротив друга;

- проводится герметизация щитов, кроме того, проводится обработка их внутренней поверхности, она должна быть максимально гладкой;

- щиты устанавливают между угловыми брусками, надежно скрепляя элементы друг с другом. С внешней стороны их укрепляют путем установки укосов. Шаг расположения этих элементов зависит от толщины фундамента и составляет от 0,5 до 1 метра. Внутри щиты скрепляют путем установки стяжек.

Совет! Стяжки могут быть несъемными и съемными. Если используется второй вариант, то стяжные элементы устанавливают внутри пластиковых трубок. При демонтаже стяжные винты вынимаются, а трубки остаются внутри монолитной конструкции. Отверстия с внутренней и внешней стороны заделываются раствором.

- внутреннюю часть собранных опалубочных форм выстилают плотной полиэтиленовой пленкой либо рубероидом, крепится гидроизолирующий материал саморезами. Это поможет избежать вытекания раствора через щели. На дно форм рекомендуется насыпать щебень или песок, чтобы жидкость из раствора не слишком быстро впитывалась в грунт;

- перед заливкой раствора необходимо еще раз проверить горизонтальность и вертикальность установленных элементов.

При сборке опалубки для возведения стен технология проведения монтажа мало отличается от технологии сборки форм фундамента. Используют две разновидности стеновых опалубок:

- мелкощитовая – собирается из относительно небольших щитов из ламинированной фанеры или пластика. Это оборудование подходит для постройки небольших объектов, например, малоэтажных домов;

- крупнощитовая – отличается наличием щитов большой площади. Используется для постройки больших объектов, например, многоэтажных домов.

Расстояние между щитами зависит от толщины стен. При сборке форм следует учитывать необходимость оставления проемов для окон и дверей. Разбираются щиты после полного застывания бетонного раствора.

Совет! Чтобы легче было проводить последующую отделку стен, необходимо использовать щиты с идеально ровной поверхностью. Например, из ламинированной фанеры.

Перекрытий

При монтаже опалубки перекрытия горизонтальные формы собирают на высоте. Вариант монтажа зависит от того, какая запланирована высота потолков. Чаще всего, применяются конструкции на телескопических стойках, их можно использовать, если высота перекрытий не превышает 4,5 метра.

В нижней части стоек для устойчивости монтируются треноги, а в верхней – крепятся универсальные вилки. Эти вилки используются для крепления несущих балок, поверх которых укладываются поперечные балки.

Поверх балок настилается горизонтальная часть формы – палуба. А по её периметру устанавливаются вертикальные бортики, их высота зависит от проектной толщины перекрытий.

Несъемной

Монтаж несъемной опалубки производится проще, чем сборка переставных форм. Для сборки неразборной опалубки выпускаются специальные блоки из вспененного полистирола. Намного реже используются другие варианты материала – железобетон, арболит, металл.

Блоки из пенополистирола устанавливаются на предварительно подготовленное основание. Если это опалубка стен, то их ставят на готовый фундамент, покрытый слоем гидроизоляции. Блоки насаживаются сверху на выступающие из фундамента пруты арматуры. Боковое соединение смежных блоков происходит за счет имеющихся на них креплений.

Итак, монтажные работы по сборке опалубки – это крайне важный этап возведения здания. От качества выполненных работ напрямую зависит не только внешний вид отливаемой конструкции, но и её прочностные характеристики. Поэтому к проведению монтажа необходимо отнестись с особым вниманием и тщательно выполнять все технологические требования.

Источник

Несъёмная опалубка Proster®21 для возведения и ремонта горной крепи.

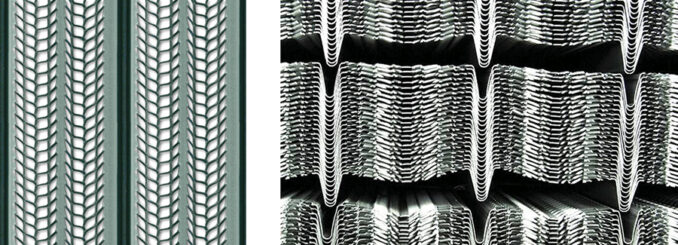

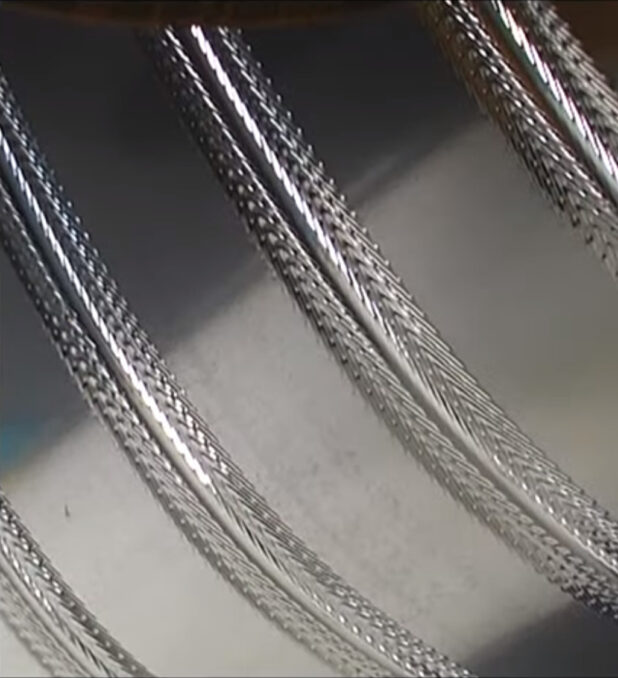

Внешний вид опалубки Proster®21

Подземное строительство в общем, а горное в особенности, обладает рядом сложностей, отличных от прочих направлений строительной отрасли.

Главными из них являются:

· непростая логистика – залежи находятся не всегда там, где удобно человеку;

· ограниченное пространство для работ – приходится жертвовать сроками для планомерной подачи материалов и соблюдения технологии;

· менее предсказуемое поведение окружающей среды – подвижки породы могут нагрузить конструкцию с любого направления;

· высокая вероятность нештатных ситуаций и несчастных случаев – обвалы, задымления, взрывы метана.

Из этого вытекают специальные требования к горной крепи и материалам для ее устройства, которые часто могут быть взаимоисключающими. Для восприятия нагрузок крепь должна иметь кольцевую или близкую к кольцевой форму, обладать высокой несущей способностью, но вместе с этим иметь определённую степень свободы, чтобы не разрушиться при смещении породы на контуре выработки. При строительстве монолитной крепи и обделки тоннелей одним из ключевых элементов является опалубка, которая должна одновременно быть достаточно легкой для монтажа, малогабаритной для складирования и негорючей для безопасности. Для соблюдения всех этих условий как нельзя лучше подходит технология стальной несъемной опалубки Proster®21.

Что же это такое и чем оно отличается от прочих видов опалубки?

Рис 1-2. Внешний вид опалубки Proster®21

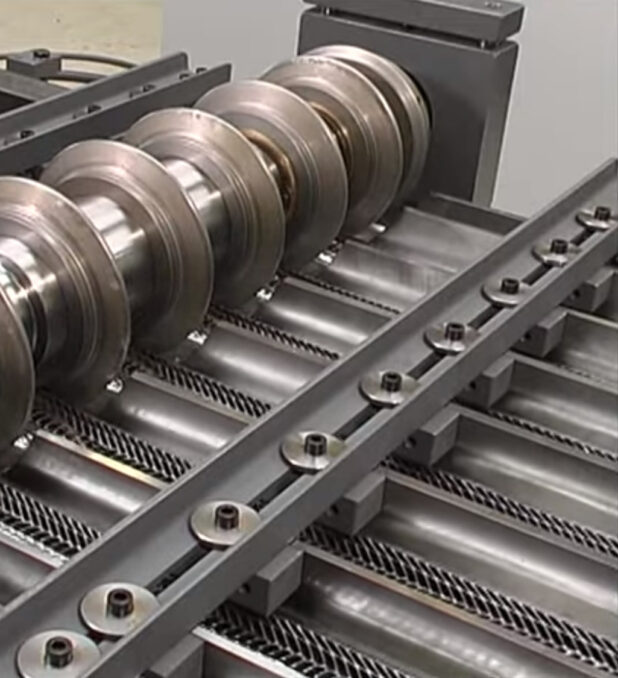

Proster®21 это специальным образом профилированные листы с сетчатыми участками, вытягиваемыми одновременно с прокаткой ребра жесткости. Один квадратный метр готового изделия весит не более 3,5 кг, стандартный лист 2,5*0,6 м – 5,25 кг. Сетчатые участки обеспечивают гибкость опалубки в продольном направлении, а ребра жесткости препятствуют деформациям от давления бетона.

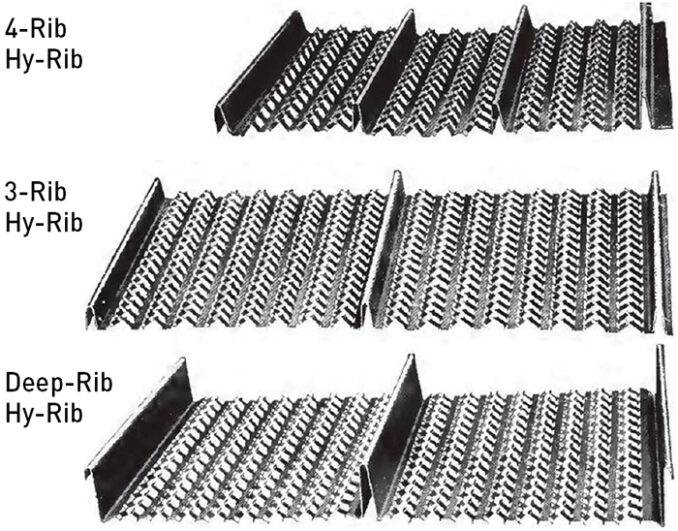

Впервые аналогичная технология появилась в США в начале XX века, под маркой Hy Rib и выпускалась компанией TRUSCON. Сетчатая часть панели выполнялась методом перфорации. Рис 3. Hy Rib производства TRUSCON. Наиболее крупными объектами с применением технологии стали автомобильные заводы GM в Детройте, однако в период Великой депрессии TRUSCON разорилась и была поглощена конкурентами, а технология Hy Rib легла на полку до конца 80-х годов, когда фирмой Alabama Metals был налажен выпуск под брендом StayForm, где, для снижения металлоёмкости был применён способ формирования ячеек путём просечки с последующим вытяжением. Рис. 4-5 Технология изготовления.

В настоящее время технология получила распространение в Европе, Азии и Северной Америке. «Пальма первенства» в прямом и переносном смысле принадлежит строителям из Объединённых Арабских Эмиратов, которые наиболее широко используют аналоги Proster®21. Одним из первых объектов в их практике были монолитные конструкции заглубленной энергетической установки на искусственном архипелаге «Пальмовых островов».

Принцип, используемый в технологии Proster®21, известен и в горном деле, где с 60-х годов прошлого века применяется крепь Бернольда, представляющая из себя массивные перфорированные листы металла. Рис. 6 Крепь Бернольда

Каким же образом описанный выше материал может решить проблемы, встающие перед подземными строителями?

Задача номер один – логистика. Для транспортировки 450 м2 опалубки Proster®21 достаточно малотоннажного автомобиля до полутора тонн грузоподъёмности (для отечественного специалиста наиболее близкий аналог – Газель). Такой же по площади груз обычной щитовой опалубки потребует двух рейсов (ввоз-вывоз) седельного тягача с 12-ти метровым прицепом. Для горных серпантинов и временных дорог с ограниченной несущей способностью, а также для Северного завоза морским и речным транспортом в удалённые районы добычи, это станет ощутимым преимуществом. Кроме того, экологами не поднимется вопрос об утилизации вышедшего из строя оборудования – Proster®21 остаётся в теле конструкции.

Второй проблемой является стеснённость условий работ. В разговорах со специалистами горного дела, неоднократно звучало, что при возведении, ремонте и реконструкции подземных сооружений самым удобным материалом по-прежнему является доска, в силу ее относительной лёгкости и удобства складирования, поэтому базой для сравнения с опалубкой Proster®21 был выбран именно пиломатериал. Стандартная упаковка Proster®21 размерами (Д*Ш*В) 2,5*0,6*1 м позволит опалубить 300 м2 поверхности, тогда как штабель доски толщ. 25 мм тех же габаритов закроет площадь всего лишь 60 м2. Сохранив все преимущества дощатой опалубки – ручной монтаж и переноска в пределах захватки – с Proster®21 мы получим сокращение площадей складирования либо снизим количество пикетов. Плюсом к этому, за счёт меньшего количества подъёмов, снизится нагрузка на вертикальный транспорт.

Для формирования крепи кольцевой, либо другой криволинейной формы, опалубка Proster®21 также подходит как нельзя лучше. Ранее уже говорилось, что в направлении параллельном ребру жёсткости лист опалубки может сгибаться под любым углом за счёт сетчатого участка. При бетонировании ячейки играют так же роль участков, обеспечивающих адгезию и совместную работу Proster®21 с бетоном конструкции. Некоторое количество цементного молока выступает за внешнюю грань и после схватывания позволяет опалубке частично принимать на себя изгибающие нагрузки. Данный эффект был подтверждён натурными испытаниями образцов в ЦНИИСК им. В. А. Кучеренко, отчёт может быть предоставлен по запросу. Несмотря на очевидную негерметичность поверхности Proster®21 потери бетона, при соблюдении технологии монтажа и бетонирования, составляют не более 1,5-2%, что находится в пределах норм.

Сложность и стоимость вентиляции подземных сооружений не всегда положительно влияет на безопасность производства работ. Из последних печальных событий можно выделить аварию на калийной шахте в Соликамске в 2018 году, когда при реконструкции крепи из-за пожара и задымления погибли девять человек. Есть несколько мнений, но главной версией возгорания подрядная организация, проводившая работы, считает возгорание дощатой опалубки при проведении сварочных работ. В случае с опалубкой Proster®21 риски подобного рода сводятся к нолю, т.к. она выполнена из листового оцинкованного металла, относящегося к категории материалов, которые не горят, не поддерживают горение и не выделяют токсичных веществ.

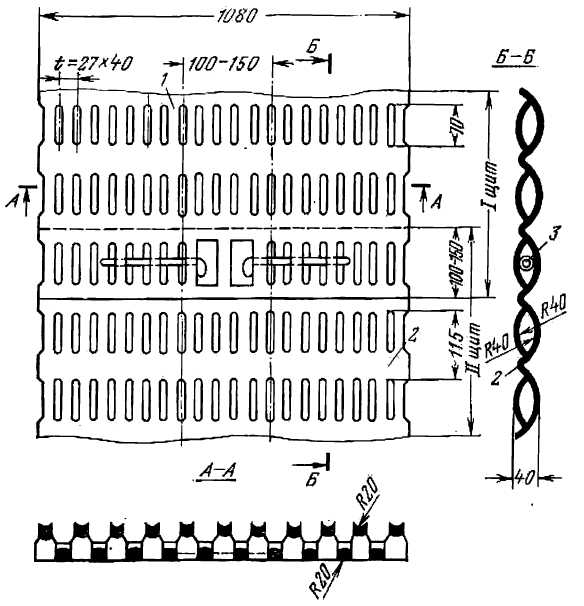

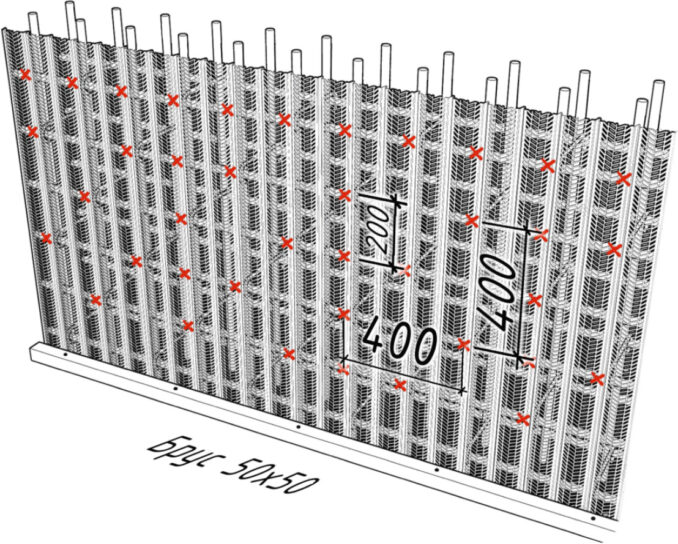

Технология монтажа крайне проста в освоении. На обычных вертикальных монолитных конструкциях Proster®21 вяжется к арматурному каркасу через ребро отожжённой вязальной проволокой, аналогично тому, как стержни вяжутся между собой. Рис. 7. Установка опалубки Proster®21 Шаг узлов – 400 мм по ребру с разбежкой 200 мм в шахматном порядке, стыки, перехлёсты и верхний ряд узлов провязываются с шагом 200 мм. Рис. 8-9. Схемы монтажа Для обеспечения геометрических параметров поперёк рёбер устанавливают бандажи из арматуры с шагом 600 мм. Для возведения крепи с применением кружальных балок монтаж ещё более упрощается – достаточно закрепить Proster®21 на балках и можно приступать к бетонирования.

И в завершении – несколько наиболее часто задаваемых специалистами вопросов.

Выдержит ли такой тонкий лист давление бетона?

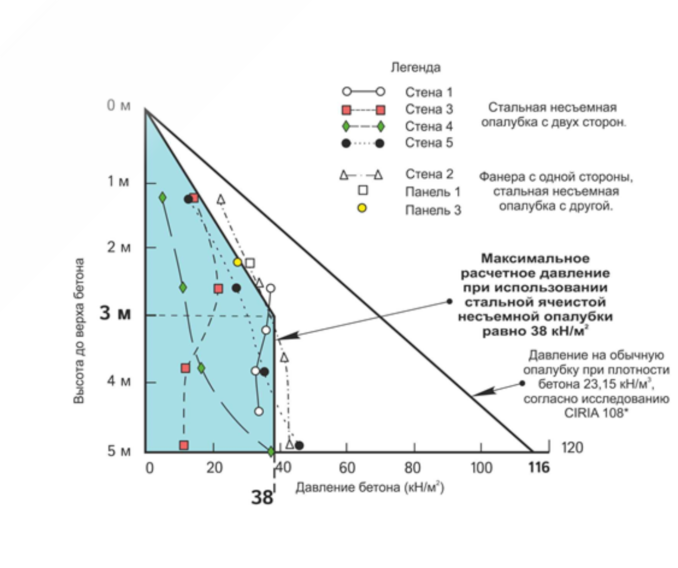

Нагрузка от бетонной смеси в стене толщиной 500 мм на опалубку Proster®21 на отметке 5 м составляет 38 кН/м2, для сплошной щитовой опалубки этот показатель равен 116 кН/м2. Кроме того, за счёт снижения гидростатического давления, нагрузка на Proster®21 на отметке 3 м перестаёт расти (см. график) Рис. 10. График давления бетонной смеси.

Как опалубка поведёт себя на горизонтальных конструкциях?

Для перекрытий опалубка Proster®21 зарекомендовала себя удобными и технологичным решением. Особенно интересным стало применение при воссоздании нестандартных перекрытий по стальным балкам, типа «Своды Монье» на объекте «Реконструкция Литературного института» в Москве. Также применялась при работах на монтаже перекрытий подвала, в стеснённых условиях, где был бы невозможен демонтаж опалубки из фанеры. Рис. 11. Своды Монье на опалубке Proster®21

Каким получается качество итоговой поверхности?

Качество поверхности бетона с опалубкой Proster®21 соответствует классу А6-А7 (согласно приложению Ц, СП 70.13330.2012, дополнительное выравнивание требуется в случае, если класс поверхности оговорен в проекте. Для поверхностей, требующих штукатурки или облицовки данный недостаток оборачивается преимуществом, т. к. поверхность получается высокоадгезионной и заранее густо армированной металлической сеткой. Кроме того, такая поверхность будет хорошим основанием для набрызг-бетона (торкрет-бетона).

Как на применение Proster®21 смотрит экспертиза?

Технология испытана в ЦНИИСК им. Кучеренко. Испытания подтвердили рост показателей прочности и трещиностойкости конструкций с ее использованием. Так, перекрытия с Proster®21 на 20-30% прочнее контрольных образцов, момент образования первой трещины под нагрузкой вырос в 1,85 раза, колонны показали рост прочности на 17-20%, несущая способность стен (пилонов) выросла на 20-28%. Увеличение прочности конструкций даёт возможность включать опалубку в расчёт в качестве дополнительного армирования, снижая сечения основного. В 2020 году выпущен стандарт организации Применение несъёмной стальной опалубки Proster®21 в железобетонных конструкциях. Общие технические требования. Проектирование и производство работ, который содержит в том числе рекомендации по расчёту для конструкторов. Контакты с отраслевыми научно-исследовательскими институтами, такими как ЦНИИК, НИИЖБ, МГСУ позволяют оказывать поддержку решений с применением опалубки Proster®21 в экспертизе всех уровней.

В дополнение к изложенному выше нельзя не добавить выгоды организационно-технологического характера, такие как:

· Снижение затрат труда монтажников на 44% в сравнении с традиционными щитами;

· Экономия на складировании, ремонте и доукомплектовании;

· Изготовление опалубки нестандартной длины (до 5 м) в сжатые сроки.

Положительное влияние технологии Proster®21 на сроки возведения, логистику, несущую способность и безопасность при монтаже монолитных конструкций позволяет уверенно рекомендовать ее к внедрению с минимальными затратами на изменение технологических цепочек и переобучение рабочего персонала.

Носков Игорь Владимирович

Офис: +7 (495) 409-36-34

Мобильный/WhatsApp/Telegram: +7 905 762-83-94

E-mail: noskov@npo22.com

Источник