Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Большепролетные конструкции

Монтаж большепролетных конструкций всегда представляет собой сложную проблему.

Предложенная система покрытия, перекрывающего рекордный для нашей строительной практики пролет, в виде висячей оболочки на жестком контуре с радиально-кольцевой стабилизирующей конструкцией, полностью исключила устройство лесов для монтажа мембраны, позволила применить индустриальный крупноблочный метод монтажа.

Особенности конструктивных решений и сжатые сроки строительства предопределили метод монтажа, особенности которого нашли отражение и в запроектированных конструкциях. При разработке ППР были учтены следующие условия: максимальное совмещение монтажа конструкций основного каркаса (наружный контур, рама и покрытие) и трибун стадиона, причем параллельность монтажных потоков являлась основным средством сокращения общей продолжительности монтажных работ и своевременной подготовки фронта работ для смежных организаций; максимально возможное укрупнение на земле поднимаемых элементов для сокращения трудоемких верхолазных работ, улучшения условий работы монтажников и повышения качества монтажа; обеспечение необходимой прочности и устойчивости монтируемых конструкций.

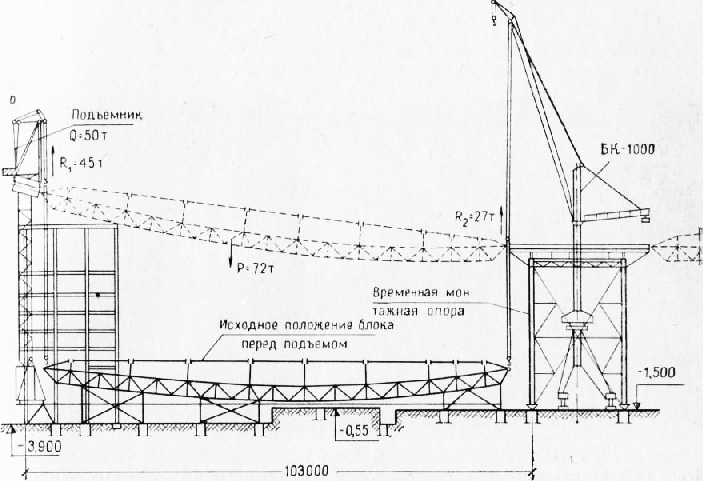

В соответствии с принципом совмещения работ был выбран метод сооружения покрытия. Одновременно с возведением наружного контура на временной центральной опоре монтировали внутреннее кольцо покрытия, а также раму трансформации зала, ригель которой опирался в середине его пролета на ту же опору. В центре опоры был установлен башенный кран БК-1000.

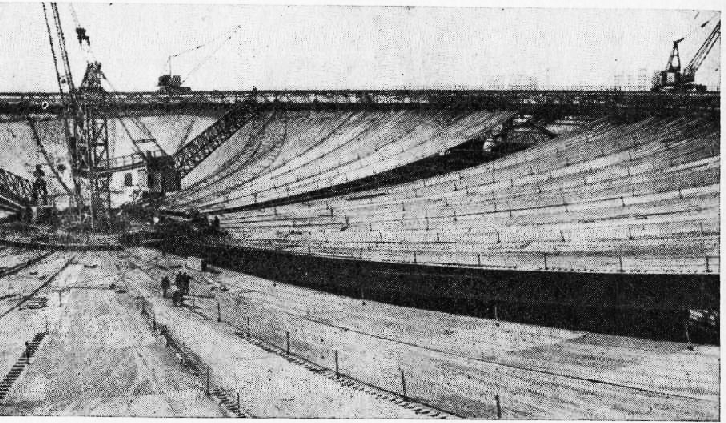

По наружному кольцу монтировали эстакаду с кольцевым рельсовым путем шириной колеи 5 м. По этому пути двигались два шевра-установщика грузоподъемностью по 50 т, а также несколько легких кранов для вспомогательных работ. По длинной оси стадиона установили два стенда, на которых собирали блоки покрытия, состоящие из двух спаренных стабилизирующих ферм с прогонами, связями, мостиками обслуживания и воздуховодами. Стенды были оборудованы кондукторами, позволившими обеспечить необходимую точность сборки конструкций.

Собранный и сваренный по заданной геометрии блок крепили к специальной пространственной (трехгранной) распорке-траверсе, благодаря которой висячий блок превращался в балочную конструкцию длиной 94 м. Распорки-траверсы обеспечивали неизменяемость блока при его подъеме и установке в проектное положение и являлись одновременно распорками, которые воспринимали цепные усилия с блока, возникающие под воздействием собственной массы.

Блок поднимали центральным башенным краном и краном-шевром в проектное положение и как балку опускали на опорные столики наружного и внутреннего кольца. Монтировали блоки в определенной последовательности, строго соблюдая равномерное загружение наружного и внутреннего колец встречными нагрузками, уравновешивая тем самым возникающие горизонтальные усилия.

После установки одного блока второй ставился в противоположной стороне монтажной башни, после чего ставили блоки ортогонально первому направлению и далее под определенным углом. Траверсы снимались лишь после установки восьми первых блоков, которые превращались в висячие системы; в этом случае внешний опорный контур способен был воспринимать цепные усилия, которые вызывали в нем изгибающий момент порядка 30 000 кН • м. Монтажный режим работы опорного контура являлся для его расчета определяющим.

На дальнейших этапах монтировали по четыре, а затем по два блока.

Таким образом было установлено (через один) 32 блока (оснащенных воздуховодами и ходовыми мостиками), после чего между блоками монтировали прогоны по верхнему и нижнему поясам.

После установки блоков, выверки их геометрии с помощью специальных натяжных устройств, расположенных на внутреннем кольце, закрепления и установки между ними прогонов, начинали монтаж «лепестков» мембраны.

«Лепестки» мембраны подготавливали на стендах, на которых раскатывали поступившие с завода рулоны.

После соответствующей подготовки каждый сектор-«лепес—гок» с помощью модифицированной траверсы-распорки (ранее использованной для подъема блоков) теми же механизмами поднимали, перемещая по контуру, и укладывали на верхние пояса стабилизирующих ферм. Уложенные в проектное положение «лепестки» мембраны вытягивали натяжным приспособлением и закрепляли временными болтами-крюками к верхним поясам ферм.

По уложенной мембране производили групповое сверление отверстий, после чего «лепестки» мембраны соединяли между собой и закрепляли к наружному и внутреннему кольцу с помощью высокопрочных болтов (всего было поставлено 84 тыс. болтов). Этим заканчивался монтаж мембранной конструкции покрытия, что давало возможность раскружалить внутреннее кольцо и демонтировать центральную временную опору-туру.

Такой метод монтажа позволял, во-первых освободить площадь зала для возведения трибун и рамы трансформации зала параллельно с монтажом покрытия, а во-вторых, обеспечивал сборку большей части конструкций радиально-кольцевой системы и мембраны внизу, на стендах, т. е. в наиболее благоприятных условиях.

Наружный контур — сборные железобетонные подколенники массой 36 т, стальные решетчатые колонны высотой 32 и сечением 2×0,8 м, массой 22,5 т и элементы наружного кольца монтировали двумя кранами СКГ-100. Все эти конструкции до подъема проходили укрупнительную сборку на стендах. Подколенники, колонны и стальные элементы наружного кольца массой до 44 т поднимали и устанавливали в проектное положение целиком. Колонны устанавливали на подколонник через цилиндрический опорный шарнир. В период монтажа шарнир был заглушён и колонна работала вместе с подколонником как единая стойка высотой 44 м.

Каждый элемент наружного кольца размером 20x5x1,75 м представлял собой стальную коробку, открытую сверху, с днищем и стенками из листа, усиленного ребрами. Ввиду негабаритности он поступал на монтаж четырьмя отправочными марками, которые собирали на стенде. Тогда же в каждый элемент кольца устанавливали всю проектную арматуру для последующего бетонирования.

Поскольку ось наружного кольца представляла собой многоугольник со 128 сторонами, было три типоразмера элементов кольца, отличающихся один от другого углами наклона днища к горизонту и внутренними углами между отправочными марками. Соответственно отличались и опорные поверхности оголовков стальных колонн. Все это потребовало особенно точных геодезических разбивок при укрупнении элементов наружного кольца и повышенной точности геодезического контроля правильности установки колонн и элементов кольца при их монтаже. Между собой и к колоннам элементы кольца наружного контура крепили на сварке. По окончании монтажа и проверки геометрического положения всех конструкций внешнего контура (отклонения от проектных размеров не превышали допускаемых) кольцо было передано под бетонирование. В него на высоте 45 м было уложено 6000 м3 бетона.

Одновременно с внешним контуром монтировали центральный узел — временную монтажную опору и внутреннее кольцо покрытия. Центральная опора представляет собой сложную оригинальную конструкцию, которая несет внутреннее кольцо, части ригелей рамы и части покрытия с постоянной и временной нагрузками, а также воспринимает сдвиг и усилие отрыва от действия ветра на смонтированное покрытие при отсутствии стен. Горизонтальная нагрузка была определена расчетом в 3000 кН. Через центральную опору проходили также ригели рам трансформации зала, опирающиеся на нее в зоне ключевого шарнира через песочные домкраты. Центральное кольцо также поддерживалось песочными домкратами. Чтобы уточнить размеры опускания центрального кольца при раскружаливании, был предусмотрен натурный замер усилий в стойках центральной опоры с последующим расчетом ожидаемых напряжений и деформаций.

Конструктивно центральная опора высотой 36 м состоит из четырех колонн с расстоянием между ними 18 м, заанкеренных в фундамент. Колонны с системой вертикальных связей поддерживают жесткую конструкцию из вертикальных ферм, в которые включена система песочных домкратов .для раскружаливания рамы трансформации зала и самого покрытия.

Центральное (внутреннее) кольцо у места монтажа было предварительно укрупнено в четыре блока массой по 50 т и поднято на проектную отметку +26,0 краном БК-Ю00. Затем монтажные стыки собственно кольца и внутренних балок были заварены, а балки покрыты листом толщиной 8 мм.

Раму трансформации зала монтировали кранами СКГ-100 и БК-1000 укрупненными блоками: каждая нога из четырех блоков, а каждый полуригель — от ноги до ключевого шарнира —из двух. Сначала были смонтированы средние части ригелей, проходящие через временную центральную опору, а ключевой шарнир заглушён.

В монтажных соединениях подавляющее большинство высокопрочных болтов было поставлено при укрупнительной сборке на земле. Болты устанавливали с огневой очисткой поверхностей соединяемых элементов. Чтобы обеспечить достоверность показаний калибратора при тарировке гайковерта, инструменты были протарированы пробной постановкой партии болтов (40 шт.) в лаборатории ЦНИИПроектстальконструкции.

После сборки всех элементов и их закрепления производилось раскружаливание, т.е. включение в работу всей пространственной системы постепенным плавным освобождением временных поддерживающих конструкций до полного их отделения от основных конструкций. Раскружаливание производили на песочных домкратах. При сборке рамы ее ригели устанавливали непосредственно на четыре песочных домкрата, расположенных вблизи зон ключевых шарниров рам.

Стадия раскружаливания была разбита на циклы опускания песочных домкратов путем выпуска песка на заданные величины— первые четыре цикла по 10 мм, все последующие циклы — 20 мм.

Устойчивость колонн и наружного кольца во время монтажа обеспечивалась установкой вертикальных связей между колоннами в восьми панелях (каждая четвертая панель внешнего контура).

Монтаж конструкций сооружения был начат в августе 1977 г. и закончен в апреле 1979 г. Раскружаливание покрытия выполнено в августе 1979 г. Всего было смонтировано около 20 000 т металлоконструкций и 42 000 м3 сборного железобетона.

Навигация:

Главная → Все категории → Большепролетные конструкции

Источник

Монтаж одноэтажных промышленных зданий

Возведение одноэтажных промышленных зданий выполняется, как правило, двумя технологическими потками. Первый – это монтаж конструкций несущего каркаса: колонны, подкрановые балки, несущие конструкции покрытия (фермы, балки), плиты покрытия. Второй – монтаж стенового ограждения.

В зависимости от последовательности монтажа отдельных конструкций несущего каркаса различают следующие методы монтажа:

- раздельный (дифференцированный) метод монтажа, который предусматривает последовательную установку, временное и окончательное закрепление всех конструктивных однотипных элементов в пределах захватки и только после этого монтаж конструкций другого типа. Например, сначала монтируют колонны на всей захватке, подкрановые балки, затем – балки (фермы), после этого – элементы покрытия;

- комплексный метод монтажа предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания, образующих жесткую устойчивую систему – «ядро жесткости». То есть вначале устанавливают четыре колонны, затем две подкрановые балки, после этого – две фермы (балки) и в последнюю очередь – плиты покрытия (перекрытия). Эффективное применение этого метода монтажа возможно при использовании быстротвердеющих цементов (глиноземистого, магнезиального) для бетонной смеси, используемой для стыка соединения колонны с фундаментом стаканного типа. Стоимость быстротвердеющих цементов почти в четыре раза выше стоимости портладцемента. Однако учитывая, что требуемый набор прочности бетонной смеси на быстротвердеющих цементах не превышает 4–6 часов, а на замоноличивание стыков расход цемента небольшой, применение глиноземистого и магнезиального цементов можно считать экономически оправданным.

- комбинированный (смешанный) метод монтажа представляет собой сочетание раздельного и комплексного методов. Отдельным монтажным потоком устанавливают все колонны на захватке, а затем с учетом обеспечения безопасных условий труда осуществляется монтаж всех остальных конструкций комплексным методом. Этот метод монтажа наиболее эффективен, так как при минимальном количестве монтажных стоянок крана обеспечивает ритмичную работу полного монтажного потока. При данном методе возведение несущего каркаса промышленного здания начинают с монтажа всех колонн на захватке.

Монтаж колонн включает приемку фундаментов (проверку их размеров, положение закладных деталей) с геодезической проверкой положения их осей и высотных отметок дна стакана.

По четырем граням подколонника сверху его краской наносят осевые риски. На колоннах осевые риски наносятся на заводе изготовители. На колонны высотой более 12 м закрепляют хомуты или струбцины для их временного крепления. Колонны предварительно раскладывают у мест монтажа. При использовании самоходных стреловых кранов колонны располагают опорной частью ближе к фундаменту, оголовок направляют в пролет по ходу монтажа. Места строповки колонн должны быть доступны для ведения работ.

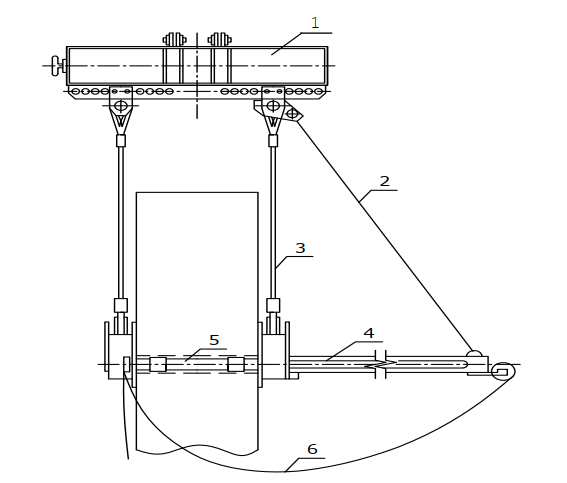

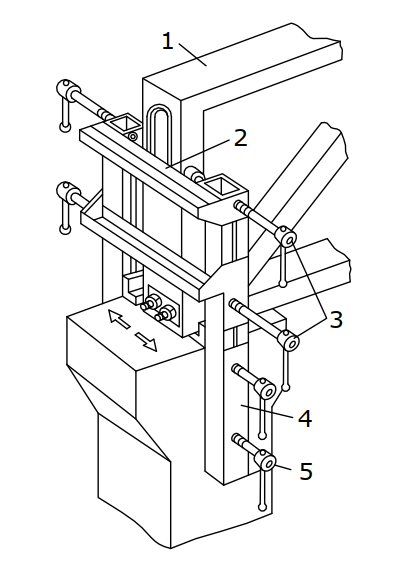

Строповку колонн выполняют с помощью универсальных и траверсных стропов, строп-захватов, захватов или полуавтоматических захватов. Строповку колонн универсальными стропами или стропзахватами производят в обхват. Траверсные стропы и захваты крепят с помощью круглого стержня (пальца), пропущенного через отверстие, оставленное в колонне при ее изготовлении. Недостаток строповки с помощью универсальных стропов (обычных захватов) состоит в том, что при расстроповке монтажник должен подниматься на устанавливаемую колонну. Чтобы избежать этого, применяют захваты, позволяющие выполнять расстроповку с земли (рис. 5).

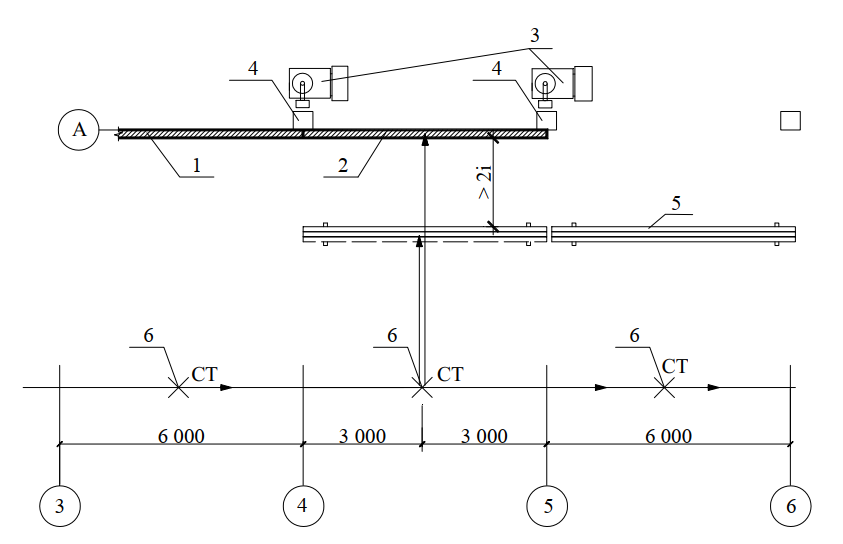

Рис. 5. Захват для монтажа железобетонных колонн: 1 – универсальная траверса; 2 – натяжная цепь; 3 – несущий канат; 4 – направляющий штырь; 5 – несущий палец; 6 – расстроповочный канат

Траверсы и захваты подвешивают к крюку крана за проушины или кольца (иногда при помощи стальных канатов).

Установку колонн в проектное положение осуществляет звено монтажников в составе шести человек: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

До начала монтажа колонн проводят работы по выведению отметок дна стакана фундаментов под проектную отметку. Решается это задача за счет слоя мелкозернистой бетонной смеси, уложенной на дно стакана фундамента. Для облегчения установки опорной части колонны в проектное положение в стакане фундамента в свежеуложенном слое мелкозернистой бетонной смеси рекомендуется выполнить углубление («слепок»), соответствующее геометрическим размерам поперечного сечения опорной части колонны. Для устройства «слепка» используются, как правило, шаблоны, выполненные из легких сплавов металлов.

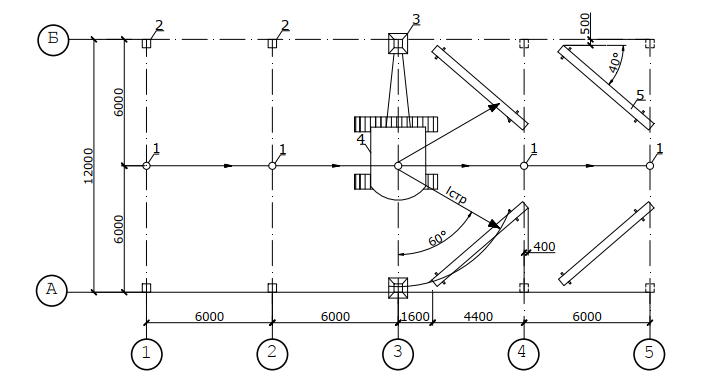

Способ монтажа колонн выбирают в зависимости от их высоты и массы. Колонны легкого типа высотой до 10 метров, как правило, монтируют «на весу» (рис. 6) или «поворотом». Способ монтажа колонн способом «на весу» более предпочтителен, так как он не связан с дополнительными подготовительными операциями при складировании колонн и гарантирует сохранность тела фундамента.

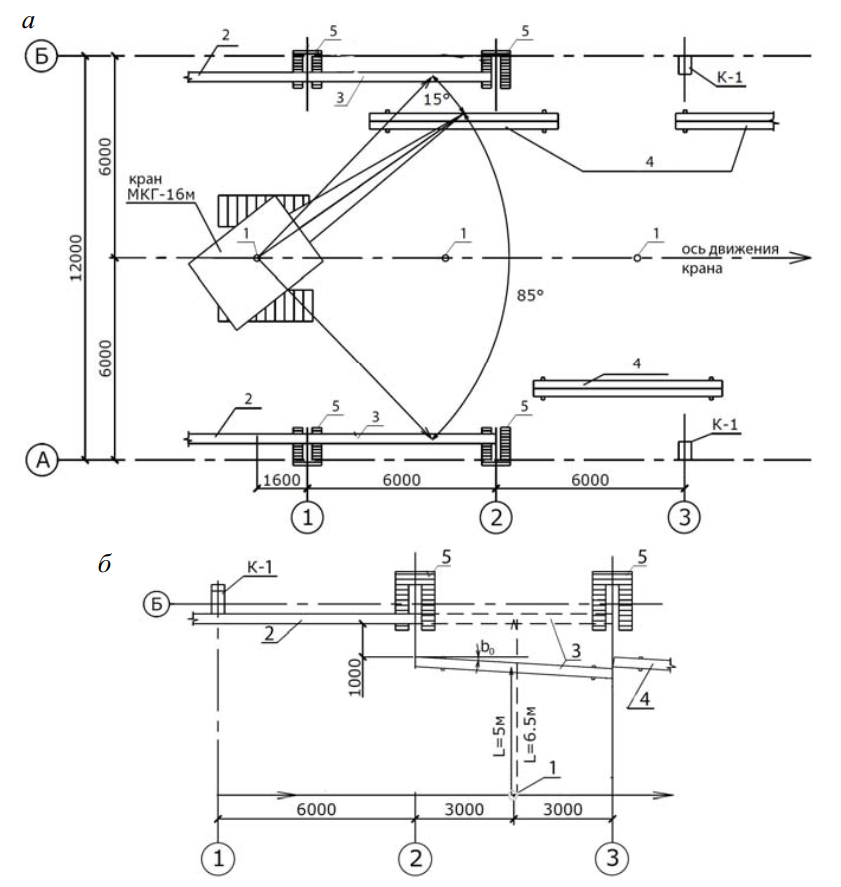

Рис. 6. Технологическая схема монтажа колонн способом «на весу»: 1 – стоянки гусеничного крана; 2 – смонтированные колонны; 3 – кондуктор; 4 – гусеничный кран; 5 – колонны, подготовленные к монтажу

Тяжелые высокие колонны поднимают и переводят в проектное положение способом «скольжения» (рис. 7).

Рис. 7. Технологическая схема монтажа колонн способом «скольжения»: 1 – стоянка гусеничного крана; 2 – кондуктор; 3 – колонны, подготовленные к монтажу; 4 – тележка; 5 – подкладки

Поднятые краном колонны опускают в стакан фундамента, совмещая осевые риски в нижней части колонн с осевыми рисками на фундаменте. Затем проверяют вертикальность колонн с помощью двух теодолитов. Для лучшего ориентирования при установке колонн стреловыми кранами используют жесткие манипуляторы, устанавливаемые у шарнира пяты стрелы. Фиксация проектного положения, выверка и временное закрепление колонн в стаканах фундаментов осуществляется расклиниванием.

Для расклинивания рекомендуется применять клинья, изготовленные из бетона или металла. Такие клинья можно оставлять после завершения замоноличивания стыка колонн с фундаментом. Клинья, выполненные из древесины, необходимо демонтировать после набора бетоном в стыке требуемой прочности.

Для колонн поперечным сечением до 400 × 400 мм устанавливается по одному клину с каждой стороны колонны, при большем сечении – по два клина с каждой стороны.

При монтаже легких и средней массивности колонн целесообразно использовать одиночные или групповые кондукторы, что позволяет существенно снизить монтажный цикл и повысить точность установки элементов.

Колонны высотой 12–18 м закрепляют дополнительно к кондукторам, расчалками, связями-распорками. Верхние концы расчалок крепят к хомуту, установленному на колонне выше центра ее тяжести. Средства временного крепления колонн, рассчитывают с коэффициентом запаса не менее 3. Демонтируют их после окончательного закрепления колонн и достижения бетоном стыка прочности не менее 70 % проектного значения.

Монтаж подкрановых балок на захватке начинают после того, как прочность бетона в стыках колонн с фундаментом достигнет не менее 75 % от проектного значения.

Монтажу подкрановых балок предшествуют следующие подготовительные работы.

С помощью нивелира выполняется проверка отметок опорных площадок (консолей колонн). Для обеспечения проектного монтажного горизонта подкрановых балок выполняется приварка металлических пластин к закладным деталям консолей колонн. На каждой подкрановой балке, вблизи от опоры конструкции, закрепляют пеньковые канаты (оттяжки).

Установку подкрановых балок в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Раскладку балок перед подъемом при монтаже стреловыми кранами осуществляют параллельно оси колонн. Балку при подъеме удерживают от раскачивания оттяжками из пенькового каната и разворачивают в нужном направлении. Монтаж железобетонных подкрановых балок выполняется методом поворота стрелы крана или изменением вылета стрелы (рис. 8).

Балки устанавливают по осевым рискам, нанесенным на консоли колонн. Выполняют временное закрепление торцов подкрановых балок на консолях колонн. После временного закрепления подкрановых балок в пределах одного пролета или температурного блока осуществляют геодезическую проверку в плане и по высоте. Затем выполняют сварку закладных деталей подкрановых балок и консолей колонн.

Рис. 8. Технологические схемы монтажа подкрановых балок: а – поворотом стрелы крана; б – изменением вылета стрелы; 1 – стоянки гусеничного крана; 2 – смонтированные подкрановые балки; 3 – монтируемая подкрановая балка; 4 – подкрановые балки, подготовленные к монтажу; 5 – приставная лестница-площадка; К-1 – смонтированная колонна; L = 5 м, L = 6,5 м – вылеты стрелы крана

После окончательной выверки подкрановых балок составляют исполнительную схему, на которой отмечают геодезическое положение монтируемых элементов. Эти данные необходимы при установке рельсового пути.

Монтаж несущих конструкций покрытия может выполняться с предварительной раскладкой конструкций у мест монтажа или непосредственно с транспортных средств – то есть с «колес».

Раскладку ферм и балок производят вдоль пролета таким образом, чтобы кран с монтажной стоянки мог устанавливать их в проектное положение без изменения вылета стрелы (см. рис. 8). Для обеспечения устойчивости монтируемых элементов их складируют в специальных кассетах.

До начала монтажа балок и ферм покрытия на захватке должны быть полностью завершены работы по установке колонн. Бетон в стыках колонн с фундаментом должен набрать прочность не менее 75 % от проектного значения.

Работы по установке несущих конструкций покрытия в проектное положение осуществляет звено монтажников в составе:

- 6-го разряда – 1 человек;

- 5-го разряда – 1 человек;

- 4-го разряда – 1 человек;

- 3-го разряда – 1 человек;

- 2-го разряда – 1 человек;

- машинист крана 6-го разряда – 1 человек.

Монтажу несущих конструкций покрытия предшествуют следующие подготовительные работы.

Для выверки и временного закрепления ферм (балок) на колоннах устанавливают необходимые средства подмащивания, обеспечивающие безопасные условия труда монтажников. С помощью нивелира выполняется проверка отметок опорных площадок (оголовка колонн). Для обеспечения проектного монтажного горизонта несущих конструкций покрытия выполняется приварка металлических пластин к закладным деталям оголовка колонн. На каждой балке (ферме) покрытия, у опоры конструкции, закрепляют пеньковые канаты (оттяжки). Для временного закрепления ферм (балок) в проектном положении до монтажа на них закрепляют стальные канаты (расчалки) и связи-распорки. Для балок пролетом до 18 м применяют две связи-распорки, для ферм пролетом 24 и 30 м – три связираспорки. При шаге несущих конструкций покрытия 6 м связь-распорка выполняется из труб, при шаге 12 м – в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к верхнему поясу конструкции на земле, до ее подъема. К свободному концу распорки прикрепляют пеньковый канат, при помощи которого ее поднимают для присоединения к струбцине, установленной на вновь монтируемой ферме (балке). Снимают распорки только после окончательного закрепления ферм (балок) и укладки плит покрытия.

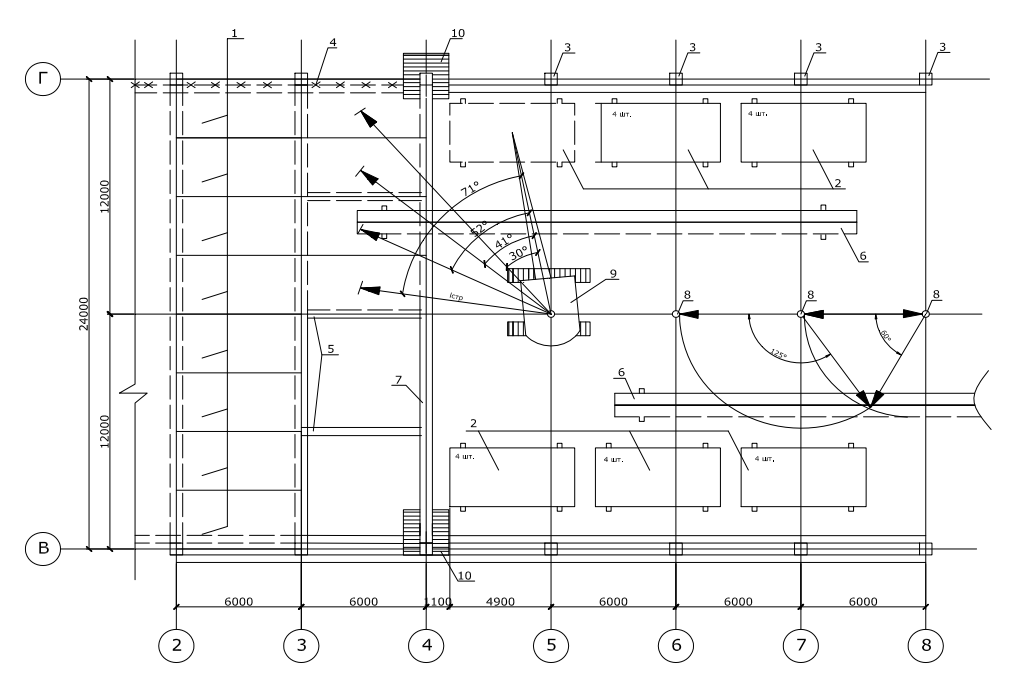

Рис. 9. Технологическая схема монтажа конструкций покрытия и плит покрытия: 1 – смонтированные плиты покрытия; 2 – складированные плиты покрытия; 3 – смонтированные колонны; 4 – временное ограждение; 5 – связи-распорки; 6 – складированные фермы; 7 – смонтированные фермы; 8 – стоянки гусеничного крана; 9 – гусеничный кран; 10 – приставная лестница-площадка

После подъема, установки и выверки первую ферму (балку) раскрепляют расчалками (стальными канатами). Затем устанавливают вторую конструкцию покрытия и раскрепляют ее с помощью связейраспорок с первой (рис. 9). После установки связей-распорок и закрепления второй фермы в проектное положение расчалки, установленные на первой ферме (балки), демонтируются. Затем производят монтаж плит покрытия на ячейке.

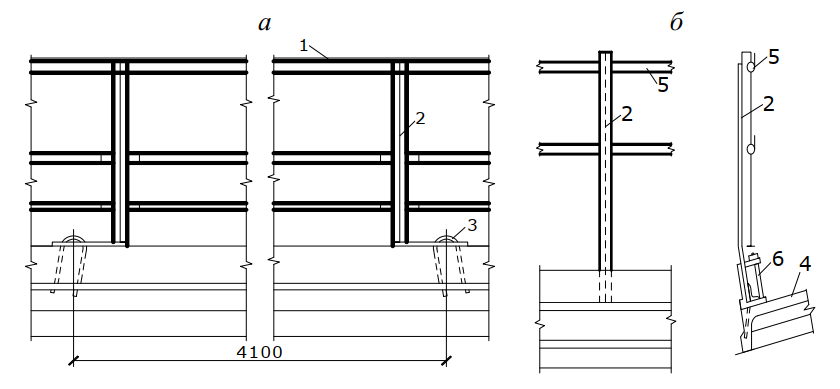

Выверка, выведение балок (ферм) на опоре в проектное положение и временное их закрепление осуществляются с использованием специального кондуктора (рис. 10).

Рис. 10. Кондуктор для выверки и временного закрепления на опоре ферм (балок) покрытия в проектное положение: 1 – ферма (балка); 2 – связь; 3 – регулировочные винты; 4 – обойма кондуктора; 5 – зажимной винт

При монтаже ферм (балок) на отметках более 14 м рекомендуется использовать передвижные и самоходные телескопические и шарнирные вышки и подъемники, которые обеспечивают удобные и безопасные условия работы монтажников на высоте.

Монтаж плит покрытия для обеспечения жесткости покрытия ячейки ведется сразу после работ по установке и постоянному закреплению на опорах несущих конструкций покрытия ячейки. Для первой ячейки – это две фермы (балки), для последующих ячеек – после установки одной несущей конструкции.

Плиты покрытия рекомендуется устанавливать по двум схемам:

- продольной, когда плиты монтируют краном, перемещающимся вдоль пролета;

- поперечной, когда кран движется поперек пролета.

На практике, как правило, применяют продольную схему монтажа с использованием самоходных кранов оборудованных гуськом.

Плиты покрытия перед монтажом укладываются в штабеля высотой до 2,5 м или монтируют непосредственно «с колес».

Для строповки плит покрытия (перекрытия) размерами в плане до 6 × 1,5 м применяют четырехветвевые стропы. Строповка плит покрытия (перекрытия) размерами в плане более 6 × 1,5 м выполняется с помощью траверс.

Для безопасной работы на высоте перед подъемом плиты снабжают временным инвентарным ограждением. Перед подъемом их крепят к плитам за монтажные петли клиньями (рис. 11, а) или с помощью специальных болтов (рис. 11, б). Это ограждение остается на весь период работы по устройству крыши.

Рис. 11. Временное ограждение по плитам покрытия (перекрытия): а – с закреплением к плитам клиньями; б – с закреплением к плитам болтами; 1 – перила; 2 – стойка; 3 – клин; 4 – железобетонная плита; 5 – тросовое ограждение; 6 – болтовой элемент крепления

Работы по укладке плит покрытия в проектное положение осуществляет звено монтажников в составе: 4-го разряда – 1 человек; 3-го разряда – 2 человека; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

При монтаже первой плиты покрытия монтажники находятся на автовышках или подъемниках. Вторую и последующие плиты покрытия монтируют с уже смонтированных плит. Для обеспечения постоянного зазора между плитами, необходимого для устройства шва, при монтаже применяют ломики-шаблоны.

При бесфонарной конструкции кровли плиты покрытия рекомендуется укладывать от одного конца фермы (балки) к другому, начиная со стороны ранее смонтированного пролета, при наличии фонарей – от концов ферм (балок) к середине пролета. Закладные детали каждой плиты в трех углах опирания необходимо приварить к закладным деталям верхнего пояса фермы (балки). Технологическая схема монтажа плит покрытия дана на рис. 9.

Монтаж стенового ограждения выполняются отдельным потоком после окончания монтажа несущего каркаса здания или захватки. Работы по установке панелей стен в проектное положение осуществляет звено монтажников в составе: 5-го разряда – 1 человек; 4-го разряда – 1 человек; 3-го разряда – 1 человек; 2-го разряда – 1 человек; машинист крана 6-го разряда – 1 человек.

Стеновые железобетонные панели располагают на монтажной площадке по контуру сооружения в вертикальном положении в кассетах (рис. 12). Перед строповкой должны быть проверены строповочные детали и очищены от наплывов бетона закладные части.

Стропят панели в двух точках за заделанные в них петли или строповочные отверстия с применением траверсы или двухветвевым стропом в зависимости от требований ППР. Панели устанавливают на раствор по маякам или уложенный герметик. После выверки положения панели до расстроповки ее следует закрепить в соответствии с требованиями проекта производства работ.

Панели обычно устанавливают горизонтальными рядами в пределах одного монтажного пролета. При установке необходимо следить за правильностью положения панелей по вертикали и горизонтали. Подъем и установку производят монтажным краном, передвигающимся снаружи вдоль здания. Узлы закрепления панелей к колоннам находятся внутри здания, и монтажники должны иметь возможность в безопасных условиях после выверки панели закрепить ее. Крепление осуществляют обычно на сварке. Закрепляют сначала верхние узлы, а затем, если они есть, нижние. Окончательную заделку горизонтальных и вертикальных швов выполняют после окончания монтажа всех панелей по высоте. Монтаж стенового ограждения ведут в основном самоходными стреловыми кранами.

Наиболее сложный вопрос в организации работ по монтажу стен промышленных зданий – это выбор средств подмащивания (подмостей) для обеспечения рабочего места монтажников на высоте. От подмостей требуется большая мобильность, так как на монтаж одной стеновой панели затрачивается немного времени. Учитывая, что во время производства работ монтажники должны находиться внутри здания, целесообразно использовать передвижные подмости типа ПВС переменной высоты или автогидроподъемники типа АГП с высотой подъема 12, 18 и 24 м.

Схема организации производства работ при монтаже стеновых панелей приведена на рис. 12.

Рис. 12. Технологическая схема монтажа стеновых панелей: 1 – смонтированная стеновая панель; 2 – монтируемая стеновая панель; 3 – автовышка; 4 – колонна; 5 – стеновые панели, складированные в кассетах; 6 – стоянки самоходного крана

Герметизацию и заделку стыков в стеновых панелях выполняют с люлек, подвешиваемых с внутренней стороны здания на специальных консолях, фиксируемых к покрытию здания.

Источник