- Монтаж элементов металлоконструкций

- Монтаж колонн

- Монтаж подкрановых балок

- Монтаж ферм

- Монтаж настила

- Соединение металлоконструкций сваркой

- Соединение металлоконструкций болтами

- Технология монтажа металлических конструкций

- Монтаж металлоконструкций. Принципы организации монтажных работ. Подготовительные работы. Подготовка и приемку фундаментов. Подъем, установка и выверка технологических металлоконструкций. Укрупнительная сборка и устойчивость монтируемых конструкций.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Монтаж элементов металлоконструкций

От промышленных зданий требуется высокая прочность и надежность при минимальных затратах на строительство как времени, так и средств. Наибольшую эффективность показывают здания со стальной несущей конструкцией. Качество постройки во многом зависит от того, насколько правильно выполнен монтаж металлоконструкций. Интерес представляет монтаж колонн, подкрановых балок ферм, фахверка и настила.

монтаж металлоконструкций при возведении промышленных (складских) помещений

Монтаж колонн

Большинство металлических колонн размещается на сплошном фундаменте из бетона. Кода они готовятся к монтажу, на них наносят отметки, обозначающие продольную ось и верх фундамента. При установке колонны удерживают одним из таких способов:

- При помощи анкерных болтов, которые заделаны в фундамент. После того, как колонна выверена по двум перпендикулярным осям, места соединения заливаются цементным раствором.

- Напрямую фундаментной поверхностью, которая возводится до отметки фрезерованной подошвы у колонны. В этом случае цементный раствор дополнительно не подливается.

- С использованием стальных опорных листов. У них верхняя поверхность строгается. Заливка цементного раствора выполняется при необходимости.

Для удержания колонн с широкими башмаками и высотой до 10 м достаточно использовать одни только анкерные болты. Колонны с большей высотой и узкими башмаками необходимо также поддерживать расчалками в той плоскости, где жесткость конструкции минимальна.

- Крепление расчалок выполняется в верхней части колонны до того, как она будет поднята и размещена.

- Другой конец расчалок крепится к якорям или элементам фундамента, расположенных неподалеку.

- После того, как расчалки полноценно натянуты, стропы с колонны можно убирать.

- Полностью снимать расчалки разрешается только после того, как колонна закреплена при помощи постоянных элементов. Обеспечить устойчивость колонне можно подкрановыми балками или связями, которые размещаются после монтажа первых двух колонн, соединенной подкрановой балкой.

Когда выполняется монтаж колонн, размещаемых на фундаменте, то в ходе процесса их крепят анкерными болтами. Любые металлические прокладки, подкладываемые под основание, обязательно привариваются. В свою очередь, колонны, на верхних ярусах также скрепляются болтами или сваркой. На это соединение приходится высокая нагрузка, поэтому его прочность тщательно просчитывается при проектировании.

крепление металлических колонн при помощи анкерных болтов

Монтаж элементов металлических конструкций с помощью выверки достаточно трудоемкий и длительный по времени. Поэтому в последнее время все больше используется способ монтажа, который не требует выверки. Такой метод позволяет, как улучшить качество конструкции, так и сократить сроки, требуемые для возведения здания.

Безвыверочный монтаж требует подготовки металлоконструкции в процессе изготовки и непосредственно на стройплощадке. Чтобы увеличить точность конструкции, используются следующие технологические приемы:

- Раздельное изготовление башмака и опорной плиты;

- Фрезерование торцов двух ветвей колонн;

- Строгание опорных плит;

- Наличие 4 приваренных планок на опорной плите с нарезанными отверстиями для размещения болтов;

- Наличие осевых рисок на ветвях колонн.

Когда монтаж производится без выверки, то колонны опирают на стальные плиты. В таком варианте фундамент изначально бетонируется ниже проектного значения на 50-60 мм, а после установки плиты его заливают цементным раствором.

Опорная плита размещается при помощи регулировочных болтов на опорных планках, которые бетонируются полностью в фундамент заподлицо, по аналогии с закладными деталями. Опорная поверхность плиты выставляется гайками таким образом, чтобы разница фактической отметки от проектного положения составляла не более 1,5 мм.

Когда ведется установка колонны, то осевые риски, нанесенные на ветвях, совмещаются с рисками на опорных плитах. Это обеспечивает достаточную точность размещения, после чего колонну крепят анкерными болтами. В этом случае не требуется дополнительно выверять колонну по высоте или осям. После того, как установлены расчалки, на колонны можно монтировать подкрановые балки. Когда подкрановые балки совмещены по осевым рискам с колоннами, их не требуется дополнительно выверять. После закрепления балок с колонн снимаются расчалки.

Монтаж подкрановых балок

Данные балки устанавливаются после монтажа пары колонн. Во время подъема балка удерживается при помощи двух оттяжек. Для приема её на высоте монтажники располагаются на подмостках, площадках и монтажных лестницах. Задача рабочих – удержать балку от касания с установленными ранее элементами конструкции и придать ей нужное положение. Для контроля над спуском балки имеются риски на консоли. Для устранения вертикального отклонения используются стальные подкладки, размещаемые под балкой. Для временного крепления балки используются анкерные болты.

монтаж подкрановых балок

Если производится монтаж подкрановых балок на колонны с фрезерованными подошвами, фундамент которых забетонирован до проектного значения, или колонны на строганных металлических плитах, то достаточно выверить положение балок по главной оси.

Монтаж ферм

Перед установкой ферму необходимо подготовить – собрать, обустроить лестницами и расчалками. Её разворот поперёк пролета выполняется за счет расчалок. Для временного крепления также используются расчалки, а еще распорки, оттяжки и кондуктора. Ферма выверяется по осевым рискам, которые находятся на торцах.

Для подъема ферм используют траверсы одного или двух кранов, это зависит от массы и размеров поднимаемой конструкции. Их строповка производится исключительно в узлах верхнего пояса, иначе в стержнях могут возникнуть значительные изгибающие усилия. Обычно строповка выполняется в 4 точках при помощи траверс, снабженными полуавтоматическими захватами с дистанционным управлением. Если в процессе монтажа элементы конструкции испытывают значительные нагрузки, то их усиливают стальными трубами или пластинами из дерева.

Первая ферма, поднимаемая краном, разворачивается оттяжками в требуемое положение так, чтобы до верха колонн оставалось 0,5-0,7 м. Ферму опускают на монтажные столики, находящиеся на колоннах. Временное крепление производится болтами, после чего её положение выверяется и конструкция крепится окончательно. Для защиты от раскачивания ферма во время подъема удерживается 4мя гибкими оттяжками.

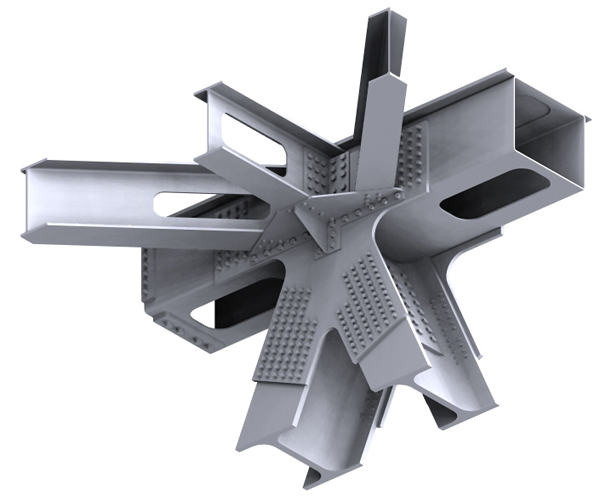

Последующая работа по монтажу металлоконструкций этого типа проводится аналогично. Вторую установленную ферму соединяют с первой с использованием прогонов, распорок и связей. Там образуется жесткая пространственная конструкция. Фермы соседних рядов соединяются болтами для повышения жесткости.

Монтаж настила

Промышленные здания со стальным или железобетонным каркасом зачастую обшиваются стальным профилированным настилом. Это способствует уменьшению массы строения. Высокую эффективность показывают профилированные панели, снабженные утеплителем. Они позволяют значительно экономить тепло, что достаточно важно в климатических условиях нашей страны.

Для настила используют листы из нержавеющей стали, которая дополнительно покрыта антикоррозионным составом. Применяют листы длиной 3-12 м, шириной 0,86-0,85 м и толщиной 0,8-1 мм. Длина листов обычно кратна 3 м и выбирается при проектировании в зависимости от расположения прогонов ферм. Стандартная высота продольных гофр – 60-80 мм.

Перед установкой листы соединяются в карты, так как монтировать листы отдельно весьма трудоемко, учитывая то, что все работы необходимо вести на высоте. Сборка выполняется на горизонтальных стендах, на которых имеются уголки по размерам карт. Соединение листов выполняется при помощи заклепок или точечной сваркой. Если используются заклепки, то отверстия в разложенных листах просверливаются вручную. Расстояние между отверстиями прописывается в проекте и обычно составляет 50-60 мм. В полученные отверстия помещаются заклепки, после обработки которых получается единая карта требуемого размера.

Строповка выполняется согласно схеме, в зависимости от размеров карты. Настил укладывается на прогоны или блоки перекрытия. Прогоны размещаются на узлах ферм, а, если фермы создаются из прямоугольных профилей замкнутого строения, то прямо на верхние пояса ферм. Размещение карт из профилированных листов выполняется с использованием рисок, отмечающих место укладки.

Для крепления к прогонам требуется оборудование для монтажа металлоконструкций, которое позволяет быстро соединить их с листами при помощи дюбелей или электрозаклепок. Наиболее распространено крепление гайковертом, который затягивается винты диаметром 6 мм с пластмассовыми или стальными шайбами под головкой.

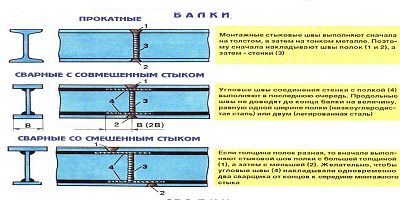

Соединение металлоконструкций сваркой

Большая часть монтажных соединений выполняется при помощи сварки, меньшая – болтами, еще реже используются заклепки. Это оказывает виляние на стоимость монтажа металлоконструкций – сварные соединения наиболее дешевые. Соединение заклепками наиболее трудоемкое, однако, в некоторых случаях необходимо использовать только его. Примером может быть здание кузнечнопрессового цеха, для создания несущей металлоконструкции которого нельзя применять болты или сварку – от постоянной вибрации, создаваемой кузнечным оборудованием, эти соединения неизбежно разрушатся.

Сварку используют, когда требуется жесткое соединение конструкций, с плотным прилеганием элементом и водо- и газонепроницаемым швом. Только таким способом соединяют листовые конструкции в кожухах доменных и термических печей, резервуарах, пылеуловителях и газгольдерах. Среди опорных конструкций сварное соединение используют для стыков колонн с подкрановыми балками и стропильными фермами. Элементы стальных конструкций можно сваривать с элементами железобетонных. В таких случаях профили привариваются к закладным деталям.

Для получения качественного шва свариваемые детали плотно прижимаются друг к другу. В основном для этого используются грубые монтажные болты. В некоторых случаях для создания соединения используются дополнительные металлические стыковочные накладки.

Колонны, высота которых превышает 18 м, для транспортировки разделяются на отправочные элементы, размеры которых зависят от средств, используемых для транспортировки. Для монтажа части колонн собираются в единое целое. Стыки колонн при возведении одноэтажных зданий промышленного назначения обычно выполняются в части над краном, выше подкрановых балок. Торцы основной и надкрановой частей колонн, обработанные фрезерованием, стыкуются и свариваются по контуру стыка. Чтобы повысить жесткость соединения, используют стыковые листовые накладки.

Для монтажа подкрановых балок их опирают на соответствующие плиты колонн и соединяют сначала болтами, а затем заваривают. Дополнительные крепление балки производится к надкрановой части колонны при помощи тормозных конструкций. Они также первоначально присоединяются болтами и привариваются протяженным швом. Соединение ферм с колоннами выполняется аналогично.

Когда выполняется монтаж зданий из металлоконструкций, то большую важность имеет качество выполняемых сварных швов. Они проверяются внешним осмотром, которым можно определить отклонения от геометрических размеров, порезы, непровар или крупные поры. Поверхность шва должна быть гладкая или в мелких чешуйках, а наплавленный материал – одинаковую плотность. Допустимые размеры отклонений и дефектов указаны в нормативных документах.

Соединение металлоконструкций болтами

Болтовые соединения могут выполняться болтами различной точности в зависимости от назначения соединений и воспринимаемых им нагрузок. В основном используются крепежные изделия нормальной и повышенной точности. Для соединений, которые подвергаются нагрузке на срез, запрещено использовать болты нормальной и грубой точности.

Отверстия под болты высверливают или продавливают таким образом, чтобы диаметр отверстия превышал внешний диаметр болта на 2-3 мм. Это упрощает сборку, однако делает их менее стойкими к деформациям. По этой причине болты, относящиеся к грубым и нормальным по классу точности, используются только тогда, когда один элемент непосредственно опирается на другой. Примеры – соединения на опорных столиках, планках и фланцах.

Соединения, в которых используются болты повышенной точности, являются альтернативой заклепочным соединениям в труднодоступных местах. Для таких соединений диаметр отверстий выполняется больше диаметра болта на величину до 0,3 мм. При соблюдении этого требования болты сидят в отверстиях весьма плотно и хорошо выдерживают сдвигающую нагрузку.

Высокопрочные болты являются наиболее эффективными крепежными элементами. В них сочетается высокая несущая способность со значительной устойчивостью к деформациям. Такие болты могут использовать вместо заклепок практически во всех соединениях. Затяжка гаек для таких болтов производится ключами с храповым механизмом, что позволяет контролировать усилие затяжки.

Источник

Технология монтажа металлических конструкций

Монтаж металлоконструкций. Принципы организации монтажных работ. Подготовительные работы. Подготовка и приемку фундаментов. Подъем, установка и выверка технологических металлоконструкций. Укрупнительная сборка и устойчивость монтируемых конструкций.

| Рубрика | Производство и технологии |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.09.2008 |

| Размер файла | 151,3 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

1. Технология монтажа металлических конструкций.

1.1. Основные принципы организации монтажных работ.

Монтажом называется производственный процесс, связанный со сборкой и установкой оборудования, отдельных конструкций или всего сооружения, заранее изготовленного целиком или по частям. От правильной организации монтажных работ зависят сроки монтажа и его качество.

Организация монтажных работ характеризуется применением на монтаже мобильных грузоподъемных средств, укрупнением монтируемых элементов в крупные блоки и высоким качеством монтажа.

Монтаж технологических металлоконструкций является трудоёмким процессом в связи с тем, что технологические металлоконструкции обычно индивидуальные. Это обстоятельство обуславливает сложность типизации методов монтажа технологических металлоконструкций.

Организация работ по монтажу металлических конструкций разрабатывается в проекте организации строительства и в проекте производства работ. Проект организации строительства входит в виде раздела в состав проектного задания, а проект производства работ является рабочим проектом. Монтаж металлических конструкций должен производиться только по проекту производства работ или по технологическим запискам, которые составляются для монтажа отдельных мелких конструкций или оборудования.

Перед монтажом металлических конструкций необходимо закончить работы по возведению фундаментов, планировке площади, устройству постоянных и временных дорог.

Для производства монтажных работ к месту монтажа подводят электроснабжение для подключения сварочных аппаратов и монтажных кранов. Устраивают пути под краны. Вблизи монтажной площадки сооружают бытовые помещения, передвижные инструментальные склады и комнаты производителей работ. При необходимости около места монтажа устраивают площадку для складирования и укрупнительной сборки.

При монтаже технологических металлоконструкций рабочие-монтажники имеют дело со сложными тяжёлыми подъёмами, работают на большой высоте почти без ограждений, пользуются самыми различными видами монтажных приспособлений, производят работы по соединению монтажных узлов при помощи болтов или электросварки.

В этих сложных условиях вопрос безопасного ведения монтажных работ приобретает большое значение. Поэтому все вновь поступающие рабочие могут быть допущены к работе только после прохождения:

— Вводного (общего) инструктажа по технике безопасности;

— Инструктажа по технике безопасности непосредственно на рабочем месте.

1.2. подготовительные работы.

Для обеспечения безопасной работы на высоте устраивают подмости, временные площадки и люльки (рис.1). Это особенно важно при монтаже металлических конструкций на большой высоте, где все соединения отдельных элементов, марок и узлов осуществляют на болтах или сваркой. Применение монтажных подмостей увеличивает стоимость монтажных работ, но зато создает безопасные условия труда монтажников. Исходя из этих условий, вытекают следующие требования, предъявляемые к подмостям:

а) необходимо устанавливать их на элементе до его подъёма;

б) они должны быть сборно-разборными, лёгкими и по возможности инвентарными; обладать достаточной прочностью и устойчивостью.

Подмости должны отвечать следующим конструктивным требованиям:

а) иметь ограждения (перила) высотой 1000мм;

б) настил следует изготовлять из металлического листа или из досок толщиной не менее 40мм;

в) по периметру подмостей у настила должен быть бортик высотой около 150мм для предохранения падения инструмента.

По своему назначению различают два вида подмостей: подвесные, закрепляемые на смонтированных конструкциях, и наземные, устанавливаемые на земле и не связанные со смонтированными конструкциями.

Рис.1. Установка люлек на технологические металлоконструкции.

Подвесные подмости закрепляют около мест примыкания стропильных и подстропильных ферм, подкрановых балок и других элементов к колоннам. Их крепят перед установкой самой колонны, а снимают при помощи монтажных кранов.

Подмости имеют разнообразную конструкцию. Их выполняют из уголков с деревянным или металлическим настилом. Подмости крепятся к строительным элементам крюками или другими приспособлениями.

Для производства монтажных работ применяются монтажные мачты, шевры, порталы, различные подъемники и грузоподъемные краны.

В большинстве случаев от правильного выбора монтажных механизмов зависит экономическая эффектность всего монтажа. При выборе механизмов для монтажа каких-либо отдельных конструкций цеха, сооружения, галерей, эстакад или резервуаров учитывают объем и вес монтируемых конструкций, наибольшую высоту подъема отдельных элементов и необходимый вылет стрелы монтажного механизма. Только при наличии всех необходимых данных производят выбор монтажного механизма с обязательным учетом местных условий на монтажной площадке.

Для подъема металлоконструкций и их установки в проектное положение производят закрепление поднимаемых элементов к крюку грузоподъемного крана — строповку (рис.2).

Рис.2. Строповка грузов.

Безопасность работ, возможность легкого оперирования с элементом при его подъеме и установке зависят от правильной строповки. Строповку выполняют при помощи стального каната — стропа. Длина стропа зависит от геометрических размеров конструкций.

Работы по строповке грузов и конструкций производят специально выделенный для этого человек — стропальщик. Перед подъемом конструкций проверяются:

а) соответствие грузоподъемности стропа весу поднимаемого груза;

б) правильность закрепления стропа;

в) возможность свободного прохода груза около близкостоящих конструкций или оборудования;

г) отсутствие людей возле поднимаемого груза.

В местах прикрепления стропа к верхнему поясу фермы, для предохранения повреждения уголков фермы и каната, под него подкладывают инвентарные подкладки.

1.3. Подготовка и приемка фундаментов.

Возведение наземной части сооружения начинают после приемки фундамента под монтаж. Точность установки отдельных элементов наземной части, а также всего сооружения зависит в значительной степени от правильного устройства фундамента. Поэтому подготовке фундамента к сдаче придают большое значение.

Особое внимание при подготовке фундамента уделяют его верхней горизонтальной плоскости, на которую опирается колонна или оборудование, так как незначительное отклонение опорной поверхности от горизонтали вызывает существенное отклонение верха колонны.

При устройстве фундаментов под металлические конструкции размеры их в плане, по высоте, разбивка анкерных болтов гарантируются строительной организацией. В фундамент закладывают металлические детали, вне контура опоры конструкций, на которые наносят разбивочные оси, необходимые для монтажа металлических конструкций.

Для создания более точной опорной поверхности в некоторых случаях фундамент закладывают на 5см ниже проектной отметки.

После выверки сооружения производят подливку.

В некоторых случаях на фундамент вне поверхности опоры металлической колонны устанавливают направляющие из уголков или швеллеров, верхнюю поверхность которых выверяют по нивелиру.

После тщательной выверки нивелиром и закрепления направляющих, между ними заливают бетон, сглаживая его рейкой по направляющим. Верхняя опорная поверхность фундамента в этом случае получается проектной с допускаемым отклонением ±2мм. При устройстве фундаментов в них заделывают анкерные болты. Установка их должна выполняться очень точно. Анкерные болты вставляют в жесткие кондукторы с отверстиями. До бетонирования анкерные болты выверяют в плане — по осям и по высоте. Кондукторы жестко крепятся к опалубке во избежание смещения при бетонировании. После того как фундамент полностью забетонирован, кондукторы снимают.

Допустимое отклонение поверхности фундаментов, выполненных до проектной отметки, без последующей подливки цементным раствором (для колонн с фрезерованными подошвами башмаков) и с опиранием колонн на фундаменты, осуществляемым непосредственно на фундамент или на заранее установленные и выверенные опорные детали (балки и рельсы), с последующей подливкой башмаков колонн цементным раствором должно быть равно по высоте ±5мм, а по уклону 1 /1000.

Отклонение верхней плоскости опорной металлической плиты с верхней строганной поверхностью, установленной, выверенной, подлитой цементным раствором, с опиранием на нее фрезерованной подошвы колонны, допускается по высоте ±1,5мм, а по уклону 1 /1500.

Отклонение анкерных болтов в плане, расположенных внутри контура конструкции, может быть не более 5мм, а анкерных болтов, расположенных вне контура опоры конструкции, допускается 10мм.

Отклонение отметки верхнего торца анкерного болта от проектного размера разрешается допускать до +20 и -0мм. Отклонение длины нарезки анкерного болта может быть в пределах +30 и -0мм. Фундаменты принимают до начала монтажа стальных конструкций. При приемке проверяют правильность разбивки всех горизонтальных осей (продольных и поперечных), высотные отметки поверхностей фундаментов и анкерных болтов; качество бетона, анкерных болтов, гаек и шайб. На основании всех замеров составляют исполнительную схему геодезической съемки фундаментов с нанесением проектных и фактических размеров. Все недопустимые отклонения переделывают.

Составляют акт приемки фундамента. Акт подписывается строительной организацией, выполняющей фундаменты, и монтажной организацией, которая будет производить монтаж металлических конструкций. К акту прикладывают исполнительную схему.

1.4. Подъем, установка и выверка технологических металлоконструкций.

Подъем технологических металлоконструкций осуществляют после приемки фундаментов. Конструкции подают к месту монтажа и укладывают с таким расчетом, чтобы грузоподъемный механизм (кран), монтирующий данные конструкции, мог поднимать элемент и устанавливать его в проектное положение.

Подъем элементов — наиболее ответственная операция при монтаже, поэтому ее осуществляют под руководством специально выделенных лиц.

Во время подъема рабочие-монтажники не должны находиться под поднимаемым грузом. Рабочий или бригадир, подающий команды, должен следить за тем, чтобы в момент подъема элемент не раскачивался и не цеплялся за рядом стоящие конструкции или оборудование.

При подъеме металлоконструкций должна быть хорошо налажена сигнализация. Все сигналы машинисту крана или мотористу лебедки должны подаваться только одним лицом.

Особую осторожность следует соблюдать при подъеме конструкций целиком или большими укрупненными блоками (рис.3). Укрупненные части конструкций поднимают с помощью приспособлений, исключающих изменение геометрических размеров и формы поднимаемых элементов. Поднимаемые элементы удерживают от раскачивания оттяжками из пеньковых канатов.

Конструкции устанавливают в проектное положение на заранее подготовленное место. При монтаже колонн и стоек, которые опираются на фундаменты, последние должны быть выверены, очищены от посторонних предметов и грязи, а гайки и шайбы должны быть сняты с анкерных болтов.

Рис.3. Схема монтажа металлоконструкций ферм: 1-падающая стрела (мачта); 2-вертикальная ферма; 3-поддерживающий канат; 4-полиспаст; 5-временные ванты.

Когда колонна установлена на место, ее низ закрепляют анкерными болтами. В случае необходимости ее расчаливают и закрепляют. Крюк крана освобождают только после выверки и полного закрепления колонны. Колонны и стойки с узкими башмаками и с шарнирной опорой расчаливают в обоих направлениях.

Монтаж начинают с тех колонн, между которыми имеются постоянные связи. Последующие колонны закрепляются балками или распорками. В некоторых случаях устанавливают временные монтажные связи, которые ставятся только на время монтажа, а затем демонтируются.

Для крепления балок к колоннам на последних закрепляются монтажные лестницы, площадки или люльки для удобства работы монтажников. Балки крепятся при помощи постоянных болтов или монтажной сварки. При сварке они закрепляются на временные болты. Сначала этими болтами соединяют балку с колонной, а затем производят сварку.

Окончательное оформление стыков конструкций при помощи сварки или болтов производят после выверки правильности геометрических размеров отдельных элементов или всей конструкции. Отдельные элементы каркаса, определяющие геометрическую форму всего сооружения, как например, колонны, стойки, рамы, башмаки следует ставить в проектное положение сразу по отметкам и осям, выверять и закреплять.

По этим выверенным и закрепленным элементам происходит выверка других элементов. При выверке пользуются специальными таблицами допусков согласно СНиП. Выверку производят по вертикали и горизонтально, а иногда и по диагонали.

1.5. Укрупнительная сборка и устойчивость монтируемых конструкций.

При проектировании технологических металлоконструкций и нестандартного оборудования учитывают условия их транспортирования. В зависимости от средств перемещения конструкций выбирают габариты отправочных элементов.

Отдельные элементы отправляют на монтаж россыпью, но для повышения производительности труда целесообразно устанавливать укрупненные элементы.

Внедрение крупноблочного монтажа может быть достигнуто при получении от промышленности конструкций и оборудования не россыпью, а укрупненными блоками, а также при предварительном укрупнении конструкций и оборудования в блоки на монтажной площадке перед подъемом.

Укрупнение конструкций должно производиться в пределах рационального использования грузоподъемных монтажных механизмов. Укрупнительная сборка на монтажной площадке может сократиться за счет поставок промышленностью и заводами металлоконструкций крупноблочных элементов. Применение укрупнительной сборки дает большой технико-экономический эффект, так как при этом большую часть сборочных и сварочных работ выполняют в удобных условиях — на земле.

Укрупнению подвергаются многие виды конструкций. Например, фермы галерей большого пролета длиной 24-36м и более поставляются на монтаж отправочными марками из двух или трех частей. Установка ферм отдельными частями очень сложна. Поэтому перед подъемом у места монтажа, на складе или на монтажной площадке производят укрупнительную сборку.

Для сборки устраивают стационарные сборочные стеллажи из выверенных деревянных стоек, врытых в землю, и деревянных брусьев или рельсов, уложенных по стойкам. На этих стеллажах укрупняемые элементы собирают и сваривают (если это необходимо) по чертежам КМД.

Для сборки небольшого количества элементов на площадке устраивают выкладку из шпал, на которых происходит укрупнение. Укрупняют элементы фермы тем же грузоподъёмным механизмом, которым осуществляют разгрузку и погрузку.

При монтаже конструкций двумя, темя или несколькими кранами большое внимание уделяют правильному определению центра тяжести блока.

Укрупняемые элементы, соединения которых осуществляют сваркой, должны иметь сборочные отверстия для болтов. Болты фиксируют взаимное расположение отдельных элементов конструкций и дают возможность стынуть стык соединяемых элементов под сварку. Когда сборочные отверстия отсутствуют, для сборки применяют струбцины. С их помощью производят стяжку элементов и их фиксацию.

Сборка монтажных узлов на болтах значительно проще, чем на сварке. Такой узел соединяется предварительно на нескольких временных болтах. После временного соединения производят выверку конструкций, затем ставят постоянные болты. Отверстия под болты сверлят на заводе или в мастерских на проектный диаметр. Если соединяемые отверстия не совпадают друг с другом на монтаже, их рассверливают.

После постановки всех постоянных болтов их затягивают. Затяжку гаек на болтах проверяют щупом толщиной 0,2мм, который не должен заходить между соединяемыми поверхностями. При укрупнительной сборке особое внимание обращают на правильность геометрических размеров. Укрупняют перед подъёмом также металлические этажерки большой высоты. Это укрупнение может быть полной сборкой в горизонтальном положении с последующим подъёмом полностью собранной этажерки.

В связи с увеличением грузоподъёмности самоходных кранов в настоящее время укрупняют также многие другие элементы. Например, наклонные галереи, состоящие из двух ферм, соединённых балками и связями, полностью собирают на земле, а укрупнённые мосты целиком поднимают в проектное положение.

Укрупнённые конструкции подают к месту монтажа и укладывают около крана. Раскладку производят в соответствии с проектом производства работ. При этом проверяют качество конструкций, закрепляют временные монтажные приспособления (лестницы, люльки, скобы и т.д.) и только после этого производят их подъём.

На колонны перед подъёмом приваривают скобы для подъёма монтажников к месту крепления примыкающих элементов к колонне. В случае необходимости в местах крепления подкрановых балок, ферм устраивают подмости или люльки.

Перед подъемом отдельных ферм после установки их в проектное положение вдоль них натягивают канаты для передвижения монтажников по нижнему поясу.

Строповку конструкций производят согласно проекту производства работ. От правильно принятой строповки зависит безопасность монтажа, поэтому ей необходимо уделять большое внимание.

Перед подъемом следует убедиться в правильном весе поднимаемого груза, чтобы не было перегрузки крана. К поднимаемым элементам перед подъемом привязывают оттяжки, при помощи которых во время монтажа создается возможность предохранить грузовой полиспаст и поднимаемый элемент от закручивания. В некоторых случаях, когда поднимают большие элементы, оттяжка натягивается ручной лебедкой. Затем подготовленные к подъему конструкции устанавливают краном в проектное положение. После подъема металлоконструкций и их установки в проектное положение монтируемый элемент закрепляют.

Основным способом производства монтажных работ должен быть монтаж крупными блоками «с колес», без перегрузок конструкций. Блоки должны включать в возможных случаях кроме собственно стальных конструкций также и механические детали, футеровку. Степень укрупнения определяется проектом производства работ.

Укрупнение конструкций перед подъемом увеличивает выработку на монтаже и сокращает сроки строительства.

В проекте производства работ, а также и на монтажной площадке большое внимание уделяют устойчивости монтируемых конструкций. Выбранный способ монтажа должен обеспечивать устойчивость конструкций во время монтажа.

Для устойчивости отдельных элементов их закрепляют. Особое внимание уделяют устойчивости колонн, стоек и ферм. Устойчивость этих элементов в обеих плоскостях неодинакова, поэтому при монтаже это заслуживает особого внимания.

Устойчивость поставленных конструкций до проектного закрепления может обеспечиваться распорками или связями, а в некоторых случаях расчалками.

Монтаж технологических металлоконструкций тесно связан с монтажом строительных конструкций: вопросы устойчивости имеют для них одинаково большое значение.

Устойчивость колонн с широкими башмаками и четырьмя анкерными болтами обеспечивается затяжкой всех четырех болтов. Колонны с узкими башмаками расчаливаются в плоскости наименьшей жесткости, а колонны с шарнирным опиранием на фундамент — расчалками во всех четырех плоскостях.

Подобные документы

Основные принципы организации работ по монтажу металлических конструкций. Безопасная работа на высоте. Монтаж резервуаров для хранения нефтепродуктов, воды и других жидкостей. Техника безопасности при монтаже технологических металлоконструкций.

реферат [14,8 K], добавлен 19.09.2008

Правила сборки элементов оборудования, производство строительно-монтажных работ, монтаж машин, аппаратов и агрегатов, пуско-наладочные работы. Правила монтажа фундамента. Механизмы для подъема грузов, деталей или конструкций, проведение такелажных работ.

тест [35,6 K], добавлен 19.11.2009

Методы монтажа зданий и сооружений: мелкоэлементный, поэлементный, блочный, строительно-технологический. Виды монтажных машин: стационарные и передвижные. Использование монтажных приспособлений для упрощения работ по выверке и для закрепления конструкций.

презентация [810,2 K], добавлен 20.04.2014

Характеристика возводимого здания. Определение объемов строительно-монтажных работ. Схема технологии и организации СМР. Монтажные и вспомогательный приспособления. Технико-экономический выбор монтажных кранов и технология производства монтажных работ.

курсовая работа [33,9 K], добавлен 22.11.2010

Элементы резервуарной конструкции. Расчет потребности сварочных материалов при выполнении сварочно-монтажных работ. Технология монтажа и сварочных работ при установке 1-го ряда стенки резервуара. Монтаж технологического оборудования и конструкций.

курсовая работа [995,6 K], добавлен 25.06.2017

Общие сведения о трубопроводах. Технологические трубопроводы. Сложность изготовления и монтажа технологических трубопроводов. Технологическая последовательность монтажа внутрицеховых и межцеховых трубопроводов. Метод крупноблочного монтажа конструкций.

курсовая работа [19,5 K], добавлен 19.09.2008

Механизмы, применяемые при монтаже конструкций. Назначение грузозахватных приспособлений. Основы расчета строповочных приспособлений. Состав операций при установке конструкций. Индивидуальные и групповые средства временного закрепления конструкций.

презентация [31,7 M], добавлен 20.05.2014

Источник