- Монтаж магистральных газопроводов полное руководство

- Разгрузка газовых труб

- Сварка магистральных газопроводов

- Монтаж магистральных газопроводов

- Работы по сварке труб в траншее

- Изоляция стыков трубопровода

- Особенности устройства магистрального газопровода

- Назначение магистрального газопровода

- Основные сооружения, входящие в комплекс магистрального газопровода

- Производительность магистральных газопроводов

- Техника безопасности при эксплуатации магистрального газопровода

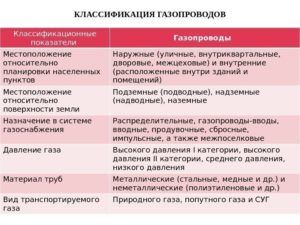

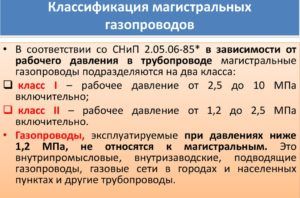

- Классификация газопроводов по давлению

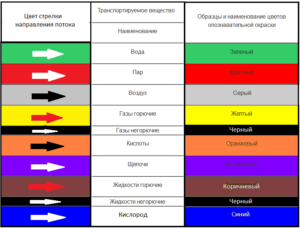

- Обозначение газопроводов

- Переходы газопроводов через воду

- Компрессорные станции

- Особенности сооружений

- Видео по теме: Врезка под давлением в магистральный газопровод

Монтаж магистральных газопроводов полное руководство

Монтаж магистральных газопроводов из стальных труб осуществляется в определенной последовательности, включающей в себя, разгрузку труб, их укладку, сварку, испытание, изоляцию. До начала работ по разгрузке секций труб и монтажу магистральных газопроводов из стальных труб необходимо отрыть траншею для укладки трубопровода, при необходимости необходимо спланировать полосу вдоль трассы для раскладки секций труб, а также дорогу для подъезда автомобилей трубовозов (плетевозов).

Для перевозки стальных труб для газопроводов используют автомобили длиномеры со специальными стойками-ограничителями (кониками), оборудованные специальными ложементами с выемкой под трубу, а между трубами размещают мягкие прокладки из рубероида, отходов бризола и т.д.

При разгрузке труб необходимо уделить особое внимание исправности монтажных приспособлений, правильности строповки труб и их перемещение на стреле крана-трубоукладчика.

Разгрузка газовых труб

Работу по выгрузке секций газовых труб на трассе выполняют в следующем порядке:

- развозят и раскладывают вдоль траншеи инвентарные подкладки;

- заранее обозначают колышками место остановки трубовоза с трубами;

- подгоняют кран-трубоукладчик к середине секции;

- наводят траверсу с клещевыми захватами или длинные стропы на трубу;

- подцепляют трубу и приподнимают ее над ложементами трубовоза на высоту 0,5 м;

- дают сигнал плетевозу, и он переезжает к следующему месту разгрузки, кран-трубоукладчик перемещает секцию к месту раскладки;

- укладывают секцию на деревянные подкладки под углом к оси траншеи, кран-трубоукладчик переезжает к следующей секции.

Сварка магистральных газопроводов

До начала сварки стыков стальных труб необходимо:

- проверить правильность сборки и центровки стыка;

- подготовить сварочное оборудование и отрегулировать его работу. Сварочная установка должна быть снабжена пусковым регулирующим реостатом и измерительными приборами, обеспечивающими непрерывный контроль за ее работой;

- проверить исправность изоляции электропроводов и электрододержателей, а также плотность всех контактов.

Внутреннюю и наружную поверхности труб, прилегающих к кромкам, следует очистить до металлического блеска на ширину не менее 10 мм.

Сварку секции магистральных газопроводов выполняют одновременно два электросварщика на двух стыках. Сначала первый электросварщик производит электроприхватку не менее чем в шести местах по периметру трубы (длина шва 70—80 мм, высота 4 мм).

Затем он снимает с помощью трубоукладчика звенный центратор и приступает к сварке корневого слоя шва, которую производит постоянным током обратной полярности электродами марки УОНИ 13/45 диаметром 2—3 мм при токе 110—140 А, Угол наклона электрода в сторону движения составляет 14—15° к вертикали.

Сваренный корневой слой очищают от шлака ручной шлифовальной машиной, в которой абразивный круг заменен металлической щеткой. Для сварки среднего промежуточного слоя сварщик применяет электрод УОНИ 13/45 диаметром 4 мм.

Отрегулировав сварочный ток регулятором ДРТ-300М, первый сварщик варит шов до тех пор, пока ему не подаст сигнал второй сварщик, полностью заваривший к этому моменту предыдущий стык. По этому сигналу первый сварщик переходит на следующий стык и приступает к его прихватке.

Одновременно второй сварщик занимает место первого и Сваривает стык до конца, после чего сварочную установку перемещают в направлении следующего стыка на 24 м.

Монтаж магистральных газопроводов

Изолированные секции стальных труб длиной 24 м, разложенные на берме траншеи, краном-трубоукладчиком опускают в траншею, где их на лежках собирают в плеть методом наращивания. Укладку трубопровода ведут поточным методом с шагом 192 м в такой технологической последовательности:

- планируют дно траншеи и рытье приямков;

- осуществляют строповку секций и опускают их в траншею;

- проводят центровку секций, их прихватку и укладку на инвентарные лежки;

- сваривают стыки трубопроводов и изолируют их;

- освобождают инвентарные лежки;

- укладывают трубопровод на основание траншеи;

- подбивают уложенный трубопровод грунтом.

Работы по сварке труб в траншее

Работы по сборке секции стальных газовых труб в траншее производят на инвентарных лежках в следующем порядке:

- секцию стропят с помощью траверсы с клещевыми захватами и перемещают к месту укладки;

- зачищают конец уложенной ранее на инвентарные лежки трубы шлифовальной машиной, в которой абразивный круг заменен металлической щеткой;

- надевают на трубу не затягивая звенный центратор (предназначен для центровки торцов труб диаметром от 108 до 1420 мм перед сваркой стыков и представляет собой шарнирный многогранник из звеньев и нажимных роликов, стягиваемых винтовым механизмом);

- опускают секцию в траншею, заводят в звенный центратор, по щупу устанавливают зазор, затягивают звенный центратор и начинают электроприхватку;

- планируют одновременно дно траншеи и отрывают приямок для укладки следующей секции;

- зафиксировав стык электроприхватками, секцию укладывают на инвентарную лежку, снимают центратор и освобождают траверсу;

- освобождают в конце смены инвентарные лежки по всей длине захватки, а сваренную плеть опускают на дно траншеи.

Изоляция стыков трубопровода

Антикоррозионную изоляцию стыков стального трубопровода в траншее можно выполнять только после гидравлического испытания трубопровода и исправления дефектов.

До начала изоляции стыков необходимо доставить к месту работ грунтовку и битумную мастику, а также приготовить инвентарь и инструменты.

Рабочие-изолировщики должны пройти инструктаж по технике безопасности и правилам эксплуатации битумоплавильного котла ИСТ-ЗБ, иметь соответствующую спецодежду и допуск к работе.

Работы по изоляции стыков стальных трубопроводов в траншее выполняются в следующем порядке:

- устанавливают у места изоляции грунтовку, приготовленную из расплавленного битума любой марки путем его растворения в ацетоне или бензине Б-70 в соотношении 1:3 по объему или 1:2 по массе и доставленную в закрытых емкостях на трассу, а также битумоплавильный котел с готовой битумной мастикой;

- очищают поверхность трубы от грязи, окалины и ржавчины на ширине 0,25 м по обе стороны стыка;

- срезают кромки заводской изоляции под углом 30°;

- наносят слой грунтовки малярной кистью сразу после очистки поверхности трубы;

- готовят рулонный изоляционный материал;

- наносят битумную мастику в горячем виде (температура 150—160 °С) после высыхания грунтовки «до отлипа»;

- обертывают стык по слою мастики стеклохолстом так, чтобы он погружался в мастику, наносят второй слой битумной мастики и обертывают стык бризолом;

- производят обертку стыков рулонными материалами с нахлесткой витков и соответственно с заходом на заводскую изоляцию на 2—3 см.

Источник

Особенности устройства магистрального газопровода

Магистральный газопровод – это комплекс сооружений, использующийся для доставки горючего сырья к местам обработки или потребления.

Назначение магистрального газопровода

Под магистральным газопроводом понимается трубопровод, сконструированный для доставки газа из района месторождения или обработки к месту потребления, или система труб, связывающая между собой отдельные месторождения газа. Он относится к Единой системе газоснабжения России и является одним из ключевых элементов системы транспортировки газа.

Трубопровод, подсоединенный к магистральному газопроводу и предназначенный для передачи части газа к конкретным населенным пунктам или предприятиям, называется ответвлением.

По такому газопроводу может транспортироваться природный или попутный нефтяной углеводородный газ (из месторождений) или сжиженные углеводородные газы (из мест производства).

Магистральные трубопроводы могут быть:

- однониточными, т. е. с трубами равного диаметра на всей протяженности системы;

- многониточными, представляющими собой систему, где параллельно главной ветке расположены еще несколько;

- телескопическими т. е. на протяжении от головных сооружений до конечной газораспределительной станции диаметр труб меняется.

Диаметр труб газопровода составляет от 720 мм до 1420 мм. Пропускная способность газопровода равна 30–35 млрд куб. м газа в год.

По способу прокладки существуют системы:

- подземные (с расстоянием 0,8–1 м до главной пропускной трубы);

- надземные (т. е. трубы устанавливаются на опорах);

- наземные (т. е. в насыпных дамбах).

Если газ требуется доставить с мест подводной добычи на берег, то сооружаются подводные газопроводы.

За управление российскими магистральными газопроводными системами обычно отвечает государственная компания. Она обязана осуществлять проверку состояния труб, нанимать рабочих и следить за повышением их квалификации.

Основные сооружения, входящие в комплекс магистрального газопровода

Согласно СНиП, магистральный газопровод включает в себя трубопровод и все ответвления с диаметром труб не более 1420 мм. Избыточное давление передаваемого газа не должно превышать 10 МПа.

В состав газопроводного комплекса входят следующие объекты:

- газовая скважина со «шлейфом»;

- газосборный пункт;

- газопромысловый коллектор;

- очистительные сооружения;

- газокомпрессорная станция;

- магистральный газопровод;

- запорные устройства;

- переходная компрессорная станция;

- переходы;

- линия связи;

- запасной набор труб;

- вдольтрассовая дорога с подъездами;

- газораспределительные станции;

- отводы;

- защитные сооружения;

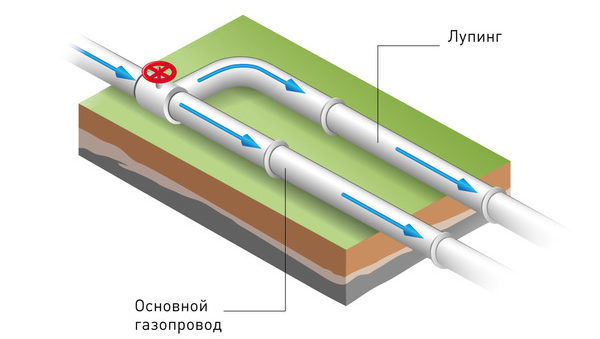

- лупинг;

- городские газовые сети.

Лупинг – это трубы, укладка которых осуществляется параллельно основному трубопроводу. Лупинги сооружаются, если нужно повысить производительность трубопровода. Их месторасположения не имеет значения.

Производительность магистральных газопроводов

Под производительностью газопровода понимается количество газа, которое транспортируется по его трубам за год.

Российские газопроводы отличаются по производительности. Значение зависит от топливно-энергетического баланса зоны, где панируется укладка труб. Из-за колебаний температуры в течение года используется разное количество газа, поэтому фактическая производительность обычно имеет меньшее значение, чем вычисленная.

Чтобы значительно повысить производительность магистрального трубопровода, на компрессорных станциях устанавливаются центробежные нагнетатели, работающие благодаря газовым турбинам или электрическим моторам.

Чтобы выбрать систему автоматического регулирования производительности трубопровода, нужно изучить неустановившиеся процессы в системах, которые отвечают за дальнюю передачу газа. Переходные процессы в газопроводах не должны проходить бесконтрольно. При установке системы автоматического контроля данные процессы, как правило, характеризуются затуханием.

При расчете процессов контроля магистральных газопроводных систем, необходимо принимать во внимание инерционные процессы, вызванные перемещением газового потока по трубам, и малоинерционные процессы, возникающие под влиянием масс динамических частей компрессионных установок.

Техника безопасности при эксплуатации магистрального газопровода

Магистральный трубопровод – это потенциально опасное сооружение, использовать которое можно только в соответствии со специальными инструкциями, регламентирующими строительство и эксплуатацию магистральных газопроводов.

За работой газопровода обязаны следить промышленные организации, использующие его. Они также должны завести специальный паспорт в двух экземплярах. К ним прилагается схема, на которую нанесены все трубопроводные детали, указан их тип, фирма-производитель, материал, установленная арматура.

Периодичность обхода или облета всей территории сооружения устанавливается в зависимости от нормативов обслуживания. В случае стихийного бедствия, которое могло повредить трубы, должен быть проведен внеочередной осмотр. Обследование переходов трубопровода через автомобильные дороги проводится ежегодно.

Классификация газопроводов по давлению

Согласно СНиП 2.05.06-85 по рабочему давлению в трубах газопроводы делятся на три группы:

- І класса – с уровнем давления в диапазоне между 2,5 МПа и 10 МПа;

- ІІ класса – уровень давления находится в промежутке от 1,2 МПа до 2,5 МПа;

- ІІІ класса – с низким давлением до 1,2 МПа.

Системы третьего класса не являются магистральными. К этой категории относятся внутрипромышленные, внутрицеховые, подводящие трубопроводы, а также внутридомовые и внешние газопроводы в городах, деревнях и других поселениях.

Обозначение газопроводов

В России каждый газопровод должен быть обозначен специальным знаком. Установка знаков должна быть оформлена совместным актом землепользователя предприятия, использующего магистральный трубопровод.

Знаки входят в магистральный газопроводный комплекс и являются важной его частью. Они служат ориентиром для обнаружения трубопровода. Благодаря им во время работ в охранной зоне можно увидеть территорию, по которой проходят трубы. Знаки показывают, что предприятие действует по нормам магистральных трубопроводов.

На знаке содержатся предупреждения и информация о магистральном газопроводе. Он представляет собой столб с двумя плакатами.

На одном, расположенном перпендикулярно поверхности, находятся сведения о ширине охраняемой территории, месте и глубине залегания труб, дополнительные технические параметры. На втором написано расстояние в километрах по всей длине труб. Он предназначен для обнаружения газопровода с воздуха, поэтому расположен с небольшим наклоном (до 30 градусов).

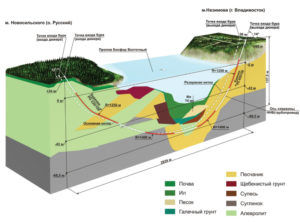

Переходы газопроводов через воду

Магистральные газопроводы могут проходить над и под водой.

Подводные переходы располагаются перпендикулярно оси потока воды. При этом они находятся на расстоянии как минимум полуметра от отметки возможного размыва дна до поверхности трассы, от проектных отметок их должно отделять расстояние не менее одного метра.

Чтобы трубы не всплыли, во время строительства их закрепляют с помощью специальных грузов, заливают бетоном или засыпают минеральными материалами.

Участки переходов, проходящие через природные или искусственные препятствия, должны соответствовать нормам. Это гарантирует их безопасность и надежность в использовании.

Надземные переходы нужны там, где газопровод проходит через овраги, небольшие речки и т. д. Элементы, располагающиеся на поверхности, бывают следующих видов:

Вид надземных элементов выбирается в зависимости от условий места, где прокладывается магистральный газопровод. Переходы арочного типа представляют собой жесткую конструкцию и, как правило, строятся там, где трубы проходят через каналы. Балочная конструкция представляет собой самонесущую трубу.

Висячие переходы делятся на вантовые, провисающие и гибкие. В вантовых переходах за закрепление трубопровода в необходимой позиции отвечают наклонные тросы. В переходах висячего типа газопровод ничем не удерживается и свободно прогибается под собственной массой. Гибкий переход – это конструкция, в которой трубы закреплены системой подвесок к одному или нескольким тросам.

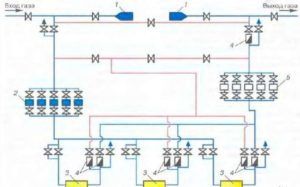

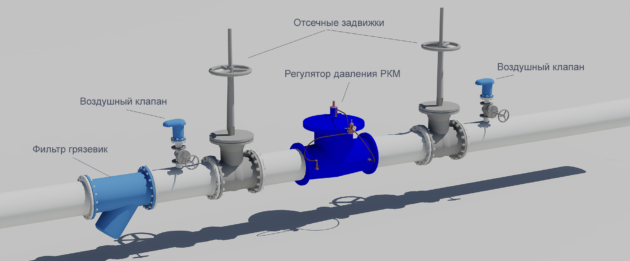

Компрессорные станции

Компрессорные станции нужны для поддержания уровня давления и транспортировки необходимого объема газа по трубопроводу. Там газ проходит очищение от посторонних веществ, осушение, повышение давления и охлаждение. Пройдя обработку, газ под определенным давлением попадает обратно в газопровод.

Компрессорные станции, наряду с газораспределительными станциями и пунктами, входят в комплекс наземных сооружений магистрального газопровода.

К району стройки компрессорные установки транспортируются в виде полностью готовых к сбору блоков. Они возводятся на расстоянии примерно 125 километров друг от друга.

В состав компрессорного комплекса входят:

- сама станция;

- ремонтно-эксплуатационный и служебно-эксплуатационные блоки;

- территория, на которой расположены пылеуловители;

- градирня;

- емкость для воды;

- масляное хозяйство;

- газоохлаждаемые устройства и др.

Рядом с компрессионной установкой обычно возводят жилой поселок.

Такие станции считаются отдельным видом техногенного влияния на природную среду. Исследования показали, что на территории компрессорных установок концентрация оксида азота в воздухе превышает максимально допустимый уровень.

Они также являются мощным источником шума. Ученые выяснили, что длительное воздействие шума от компрессорной станции становится причиной нарушений в человеческом организме, и, как следствие, вызывает различные болезни и может привести к потере трудоспособности. Кроме того, шум вынуждает животных и птиц уходить на новые места обитания, что приводит к их переуплотнению и уменьшению продуктивности охотничьих угодий.

Особенности сооружений

Каркас здания станций представляет собой облегченную стальную конструкцию. Его крыша и стены выполнены из легких панелей с двумя или тремя слоями. Во втором варианте детали оснащены специальной рамкой-каркасом, которая с обеих сторон покрыта цинковыми, асбестоцементными или алюминиевыми листами.

Согласно уровню давления в коллекторах, станции могут функционировать по планам, включающим в себя от одного до трех установленных друг за другом нагнетателей, которые также могут быть соединены в группы из нескольких элементов.

Видео по теме: Врезка под давлением в магистральный газопровод

Источник