§ 7. СБОРКА КОНИЧЕСКИХ И ЧЕРВЯЧНЫХ ЗУБЧАТЫХ ПЕРЕДАЧ.

Сборка конических передач. Требования, предъявляемые к коническим зубчатым передачам, так же как и приемы их сборки и установки на валу, такие же, как и у цилиндрических зубчатых колес. Различаются только приемы установки узлов «вал — колесо» и приемы регулирования зацепления.

Для обеспечения правильной сборки конической передачи необходимо выполнить следующие условия:

зубчатые колеса должны иметь правильный профиль и точную толщину зуба, оси отверстий или шеек зубчатых колес должны проходить через центр начальной окружности и не иметь перекоса;

оси гнезд в корпусе должны лежать в одной плоскости и пересекаться в определенной точке под прямым углом.

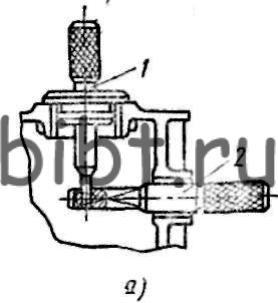

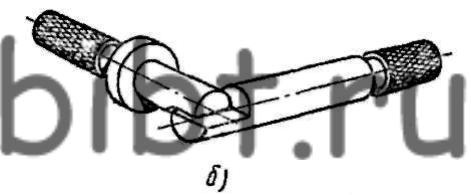

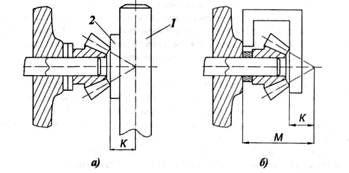

Прежде чем приступить к сборке, необходимо проверить взаимное расположение в корпусе гнезд для валиков конических зубчатых передач. Проверку выполняют приспособлением, состоящим из двух калибров 1 и 2 (рис. 120, а), центрирующихся в отверстиях. При правильном угле между осями колец калибр 1 должен свободно входить в отверстие калибра 2.

Проверка с помощью двух калибров со срезанными концами ясна из рис. 120, б. Зазор между плоскостями среза не должен превышать 0,01-0,06 модуля торцового зацепления.

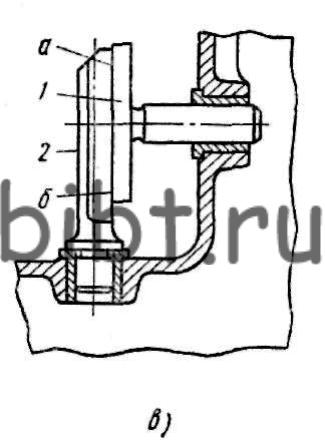

На рис. 120, в показан пример проверки угла между осями втулок приспособлением, состоящим из диска 1 с калиброванным хвостовиком и калибра-линейки 2. Хвостовик диска 1 вставляется в одну втулку, а калибр-линейка 2 — в другую. Совмещают их так, как показано на рисунке. Если в точках а и б зазора нет, то угол между осями выдержан правильно.

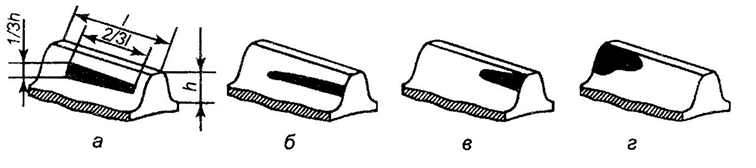

Рис. 120. Приемы проверки конических зубчатых передач:

а — проверка взаимного расположения гнезд калибрами, б — проверка положения осей калибрами со срезанными зубьями, в — проверка калибром-линейкой, г — проверка и регулирование зазора сдвигом колес вдоль осей I-I и II-II

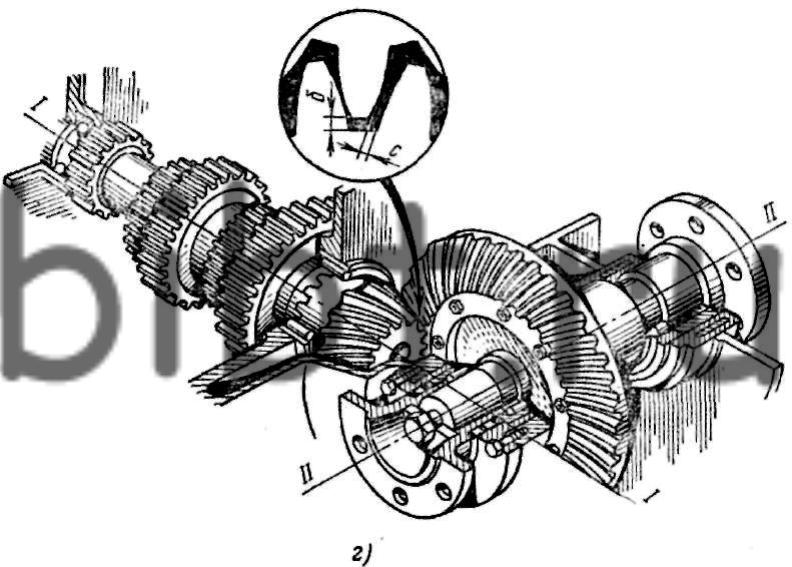

Конические колеса, как и цилиндрические, работают нормально, если имеется боковой зазор С п между сцепляющимися зубьями. Боковой зазор С п и радиальный δ в конических передачах при сборке можно изменить. Величину зазора регулируют сдвигом колеса. Если зубчатое колесо (рис. 120, г), сидящее на оси II-II, сдвинуть влево — в направлении вершины начального конуса, то зазоры в зацеплении уменьшатся. Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то можно пользоваться тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки, Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора.

После того, как найдено требуемое взаимное расположение зубчатых колес, нужно его зафиксировать, чтобы при последующих сборках оба колеса были поставлены в то же самое положение. Достигается это либо подбором толщины регулировочных стальных или латунных прокладок (от 0,05 до 1,5 мм), либо перемещением втулок специальными регулировочными гайками.

Регулирование зацепления на краску по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают краской и оба колеса провертывают на 2-3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40-60% длины зуба и 20-25% высоты рабочей части.

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне — на широком, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций Передачу следует разобрать и проверить правильность установки зубчатых колес на валах и положение осей в корпусе.

Источник

Сборка конических передач

Основной задачей при сборке конических зубчатых колес является обеспечение совпадения вершин делительных конусов зубчатых колес. Для обеспечения нормальной работы зубчатой передачи необходимо соблюдение следующих условий:

1. Обеспечение правильности профиля и толщины зубьев колес, оси отверстий или шеек зубчатых колес должны проходить через центр начальной окружности и не пересекаться.

2. Опорные детали передач (подшипники, втулки и др.) не должны иметь смещения и перекосов осей, т.к. это вызывает биение поверхностей деталей.

3. Оси отверстий в корпусе должны лежать в одной плоскости, пересекаться в определенной точке под требуемым углом.

|

Вершины конусов вследствие погрешностей изготовления колес и корпуса могут не совпадать как в плоскости оси их валов, так и в плоскости, перпендикулярной к ней. Рассмотрим возможные схемы смещения вершин конусов при сборке конических колес.

Качество сборки определяется соответствующим ГОСТ и решением размерных цепей, замыкающими звеньями которых являются следующие точностные параметры:

1. Отклонение межосевого угла и межосевого расстояния.

2. Боковой зазор.

3. Осевые смещения зубчатых венцов.

Правильность угла между осями колес может контролироваться с помощью специальных калибров при их совмещении.

Рассмотрим схему контроля межосевого угла при сборке конических колес.

|

1. Дисковый калибр,

2. Калибр – линейка.

В процессе контроля, при совмещении калибров, если в точках а и б отсутствует зазор, то считается, что угол выдержан точно.

Задача достижения требуемой точности замыкающих звеньев АD и БD обычно решается методами регулирования с использованием неподвижных компенсаторов в виде латунных прокладок или колец.

Могут применяться подвижные компенсаторы в виде регулировочных втулок и регулировочных гаек.

Использование методов взаимозаменяемости затруднено вследствие сложности решения задачи из-за наличия жестких допусков.

Контроль качества зубчатой передачи производится на краску. На зубья одного из колес наносится краска, колесо вводится в зацепление и медленно проворачивается на 2-3 оборота. По расположению пятна контакта краски на несмазанном колесе судят о качестве сборки. При этом желательно, чтобы следы краски находились на тонком конце части зуба при вращении колес без нагрузки, с тем, чтобы при полной нагрузке пятно контакта сместилось к передней или утолщенной части зуба, что обеспечивает большую площадь сопряжения зубьев. О качестве сборки судят по величине и расположению пятна контакта.

Основными погрешностями при контроле на краску прямозубых конических колес являются следующие:

1. Недостаточный зазор.

2. Межосевой угол больше расчетного.

3. Межосевой угол меньше расчетного.

Порядок сборки конических зубчатых колес на валах, методы их монтажа и контроля аналогичны сборке цилиндрических зубчатых колес. Собранные передачи контролируются также на уровень шума.

Источник

Сборка конических зубчатых передач

Конические зубчатые колеса имеют зуб переменной толщины, что усложняет их сборку. Она включает следующие работы:

— установку и закрепление зубчатых колес на валах;

— установку валов с зубчатыми колесами в корпусе;

— регулировку зубчатого зацепления с целью обеспечения требуемого зазора в передаче и плавности ее работы.

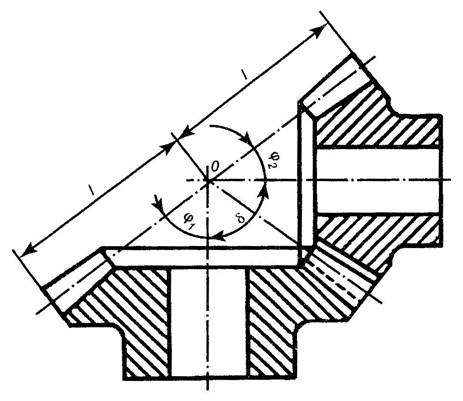

При сборке передачи необходимо установить оба сцепляемых колеса в такое положение, при котором их начальные окружности соприкасаются в одной точке, а вершины конусов и образующие конусов совмещаются, что достигается регулировкой передачи. В этом случае начальные окружности колес соприкасаются, а зазор при проворачивании колес будет равен нормальному и одинаков по всей окружности.

Рис. 6.41. Элементы зацепления конической зубчатой передачи: δ — межосевой угол передачи; φ1. φ2 — углы начальных конусов; Ɩ — длина образующей начального конуса

Качество сборки конической зубчатой передачи зависит от точности относительного расположения осей валов, точности изготовления и расположения зубчатых колес относительно друг друга, величин бокового и радиального зазоров, влияющих на условия контакта зубьев. Для получения правильного зацепления конических колес их оси должны быть расположены в одной плоскости. Выполнение этого условия зависит от точности расположения отверстий в корпусе механизма. При этом погрешности параметров поступающих на сборку колес не должны превышать допускаемых значений.

Смещение осей вызывается их расположением в различных плоскостях. Расстояние δ между плоскостями, в которых расположены оси зубчатых колес, можно определить при помощи контрольных оправок, концы которых срезаны вдоль оси. Его определяют, измеряя щупом или специальным калибром расстояние между плоскими поверхностями оправок, и полученную величину сравнивают с допускаемым смещением осей.

Регулировку проще выполнять перемещением зубчатого колеса вместе с валом или по неподвижному валу посредством регулировочных гаек, что не требует разборки механизма.

Проверка степени прилегания зубьев колес. Зацепление конических колес контролируют при сборке по форме пятна контакта, обеспечивая тем самым правильность касания зубьев. Для этого зубья меньшего колеса покрывают краской и колеса приводят во вращение поочередно в одну и другую сторону, чтобы пятна краски равномерно покрыли среднюю часть боковой поверхности зубьев. После этого по отпечаткам на сопряженном зубчатом колесе судят о качестве сборки, сравнивая полученные отпечатки с установленными нормами. Покрытая пятнами площадь зависит от степени точности колеса: для передач 7-й степени точности — не менее 0,75 длины и 0,6 высоты зуба; 8-й степени — соответственно 0,6 и 0,4; 9-й степени — 0,5 и 0,3 и в передачах 10-й степени точности — 0,4 и 0,2.

Зубья 7-й и 8-й степеней точности доводят до требуемой степени прилегания боковых поверхностей приработкой и обкаткой, 9-й и 10-й степеней точности — шабрением.

Боковой зазор между зубьями измеряют непосредственно щупом, через угол поворота одного из зубчатых колес в пределах бокового зазора или с помощью свинцовой проволоки.

Необходимый боковой зазор обеспечивают перемещением одного или обоих колес вдоль их осей. Допустимые зазоры для конических колес указываются в конструкторской документации и зависят от их модуля и степени точности.

Быстроходные зубчатые передачи проверяют также на шум. Чем точнее они изготовлены и собраны, тем ниже уровень шума. Контроль осуществляется с помощью специальных приборов — шумомеров. Допускаемый уровень шума указывается в технической документации на изделие.

Рис. 6.48. Расположение пятен контакта при контроле «на краску» конической зубчатой передачи: а — при правильном зацеплении; б—г — при неправильном

Источник

Сборка зубчатых передач

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

|

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 — 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

Источник