Монтаж трансформаторных подстанций и распределительных устройств

Технология монтажа комплектных распределительных устройств (КРУ) внутренней установки

КРУ монтируются только в помещениях, где закончены все строительные работы.

Установочные конструкции под КРУ изготавливают из уголков или швеллеров, которые устанавливают горизонтально, выверяя по уровню. Неровность допускается 1 мм на 1 м длинны и 5 мм по всей длине. Согласно ПУЭ эти конструкции присоединяют к контуру заземления полосовой сталью 40 х 4 мм не менее чем в двух местах.

При монтаже шкафов КРУ в помещении ширина прохода для однорядной установки должна быть равной длине выкатной тележки плюс 0,8 м, для двухрядной – длине одной тележки плюс 1 м. расстояние от шкафов до боковых стен не менее 0,1 м.

Монтаж камер КСО и шкафов КРУ начинают с крайней камеры. Проверяют правильность установки камеры по горизонтали и вертикали только после этого устанавливают следующую камеру. По окончании установки корпуса камер соединяют болтами, начиная с крайней камеры. В первую очередь затягивают нижние болты, а затем верхние.

Выверенные шкафы КРУ и камеры КСО окончательно закрепляются электросваркой к установочной конструкции в четырех углах. Что также обеспечивает надежное заземление шкафов и камер. Далее выполняют монтаж сборных шин, соблюдая цвета фаз. Для этого необходимо снять с шинного отсека шкафа наружные листы. Ответвительные шины присоединяют к сборным болтами.

Поверхности сборных шин в местах контактов промывают и смазывают вазелином. Эти поверхности нельзя зачищать напильником или наждачной шкуркой, так как на заводе эти места порыты специальным сплавом олова с цинком против коррозии. После установки сборных шин всей секции затягивают болты всех контактных соединений. Проверяют работу выключателей, разъединителей, вспомогательных контактов и блокировочных устройств.

Ножи разъединителя в камерах КСО при включении должны входить в неподвижные контакты плавно, без перекосов на глубину 30 мм и не доходить до упора на 3 – 5 мм. Привод разъединителя должен автоматически запираться в крайних положениях фиксатором.

Выключатели типа ВМП – 10 после монтажа их на опорные конструкции, выверяют по вертикали и по осям камеры не допуская перекосов.

Приводы выключателей поступают на монтаж обычно в собранном и отрегулированном состоянии. Регулировку привода совместно с выключателе проводят по заводской инструкции.

После подсоединения отходящих и питающих кабелей и проводов цепей вторичной коммутации все металлические конструкции КРУ (КСО) присоединяют к сети заземления. Заземление выполняют приваркой рам корпусов камеры в двух местах к магистрали заземления.

Комплектные распределительные устройства наружной установки (КРУН) применяют для распределительных устройств подстанций энергосистем, а также в составе КТП 35/6-10 кВ. Они состоят из отдельных шкафов.

Шкафы со встроенным оборудованием и коридором управления. Задняя стенка шкафов и боковые одновременно являются стенками помещения. Передняя часть шкафов оформлены аналогично передней части шкафов КРУ внутренней установки.

Технология монтажа КРУН

До начала монтажа все работы по фундаменту под КРУН должны быть закончены. Фундамент проверяют на соответствие чертежам проекта. Особое внимание необходимо обратить на правильность выполнения закладных швеллеров-оснований под шкафы КРУН и надежность их крепления к фундаментным стойкам.

Закладные основания под КРУН выполняют из рихтованных швеллеров № 12. Несущую поверхность выполняют в одной плоскости, соединяют с контуром заземления не менее чем в двух местах полосовой сталью сечением 40 х 4 мм.

Монтаж КРУН начинают с крайнего шкафа. Только после проверки правильности установки монтируемого шкафа, приступают к монтажу следующего. Соединяя корпуса шкафов КРУН на их боковинах для уплотнения прокладывают резиновую трубку, предварительно смазанную клеем. Крышу коридора управления монтируют и стыкуют с торцовой, передней и задней стенками распределительного устройства. Аналогично собирают следующую пару элементов передней стенки и крыши.

Затем монтируют последующие элементы передней стенки и крыши распределительного устройства. Со стороны еще пока неустановленной второй торцевой стенки КРУН закладывают сборные шины, закрепляют их на шинодержателях, к которым присоединяют отпайки. Далее устанавливают компенсаторы сборных шин, перегородки отсеков, ТСН, присоединяют к нему ошиновку, закрепляют задние стенки шкафов КРУН, собирают и закрепляют вторую торцевую стенку.

Корпуса шкафов КРУН не должны иметь качаний и перекосов. При вкатывании тележки в шкаф, тележка не должна иметь перекосов при любом ее положении в корпусе, т.е. при перемещениях тележки её колеса должны опираться на направляющие.

На крыше шкафов для монтажа отходящих воздушных линий или вводов закрепляют кронштейны. Они поставляются в разобранном виде вместе со шкафами КРУН. После этого монтируют ошиновку ввода, отходящей линии, делают связь со шкафа ввода на шкаф ТСН. В коридоре управления монтируют навесные шкафы вторичных цепей, блоки питания соленоидов включения выключателей и блоков питания оперативного тока, а также выключатели освещения. Выполняют монтаж освещения.

Силовые кабели монтируют через заднюю дверцу в задней стенке шкафа. Так как в шкафах КРУН дно металлическое, для прохода кабеля в нем вырезают необходимое количество отверстий. После прокладки силового кабеля это отверстие уплотняют для защиты от попадания внутрь влаги, снега, пыли. Монтаж вторичных цепей между шкафами КРУН сводится к соединению штепсельных разъемов. Затем соединяют оперативные шинки и шинки питания, присоединяют жилы контрольных кабелей внешних соединений.

КТП внутренней установки

Комплектные трансформаторные подстанции (КТП) внутренней установки состоят из трехфазных понижающих трансформаторов, высшее напряжение, которых 6 или 10 кВ, а низшее напряжение 0,4 кВ и шкафов РУ. Шкафы РУ изготовляют секционными, линейными и вводными. Они состоят из шинной и коммутационных частей, разделенных перегородками.

В шкафах распределительного устройства (РУ) напряжением до 1 кВ размещены коммутационная и защитная аппаратура: выдвижные универсальные автоматические выключатели, релейная аппаратура АВР, измерительные приборы, а также измерительные трансформаторы тока.

Схемы управления, защиты и сигнализации оборудования КТП выполняют на оперативном переменном токе. Подстанции имеют один или два трансформатора мощностью 250, 400, 630, 1000, 1600, и 2500 кВА., которые поставляются заполненными трансформаторным маслом с азотной подушкой или с маслорасширителем, а также сухими со стекловолокнистой изоляцией. КТП с трансформаторами, заполненными трансформаторным маслом, можно применять только при устройстве под ними маслосборных приямков и расстояние между двумя КТП не менее 10 м.

Комплектные трансформаторные подстанции укомплектовывают шкафами предупредительной сигнализации. В зависимости от заказа шкафы распределительного устройства укомплектовывают различными схемами.

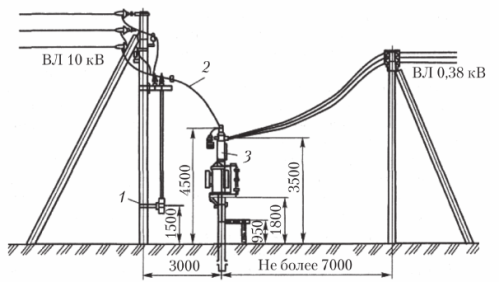

Размещение и присоединение КТП к ВЛ напряжением 10 и 0,38 кВ: 1 — привод разъединителя; 2 — провод на напряжение 10 к В; 3 — КТП

Монтаж комплектных трансформаторных подстанций

Приступая к монтажу комплектной трансформаторной подстанции внутренней установки проверяют оси подстанции, выверяют отметки основания под опорные швеллеры распределительного устройства и салазки трансформаторов, а также необходимые размеры строительной части.

Многоблочные распределительные устройства монтируют поэтапно. Блоки устанавливают поочередно, предварительно снимая специальные заглушки, которые закрывают выступающие концы шин. Установочные швеллеры шкафов соединяют сваркой с помощью перемычек из полосовой стали сечением 40 х 4 мм. после установки блоков приваривают шины заземления к опорным швеллерам.

По окончании монтажа блоков КТП проверяют исправность проводки приборов, надежность крепления болтовых соединений, особенно контактных и заземляющих, работу механической блокировки, состояние изоляторов. После этого подсоединяют кабели высокого и низкого напряжения. Для заземления КТП швеллеры приваривают к контуру заземления в двух местах.

Если Вам понравилась эта статья, поделитесь ссылкой на неё в социальных сетях. Это сильно поможет развитию нашего сайта!

Источник

Монтаж комплектных трансформаторных подстанций

Монтаж КТП включает в себя следующие операции: доставку блоков оборудования на место, их установку на закладные основания, выверку по шнуру и отвесу, стягивание болтами, приварку к основанию, электрическое соединение блоков одного с другим или прокладку сборных шин, подключение кабелей, ревизию и регулировку аппаратов.

В помещении или на площадке, где устанавливается КТП (КТПН), должны быть полностью закончены основные и отделочные строительные работы. Кабельные каналы и проемы должны быть выполнены точно в соответствии с чертежами. Строительные работы по их устройству, включая покрытие плитами, должны быть закончены, а трубы для прохода кабеля – заложены в соответствии с проектом.

Способы доставки блоков КТП на место монтажа определяются конкретными условиями строительства данного объекта. Целесообразно обеспечивать доставку блоков на место с помощью кранов и автомобильного или железнодорожного транспорта без промежуточной выгрузки.

Погрузку и выгрузку блоков КТП и трансформаторов выполняют только с помощью подъемного крана грузоподъемностью 20 т. При строповке в местах изгибов стропов необходимо устанавливать надежные распорки, предохраняющие окраску оборудования от повреждения, особенно если блоки поставляются не в ящиках, а в обшивке. Блоки в помещении устанавливаются с помощью лебедок на катках, специальных тележек и приспособлений. Перед окончательной установкой на направляющие швеллеры блоки распаковывают.

В зависимости от типа грунта и местных условий КТП устанавливают на двух (или четырех) железобетонных стойках, закрепленных в сверленых котлованах. В качестве стоек используют типовые приставки (ПТО-1,7) опор воздушных линий длиной 3,25 м и 4,25 м или унифицированные стойки УСО-ЗА (УСО-4А, УСО-5А). Высота установки КТП над уровнем земли должна быть не менее 1,8 м, а расстояние от земли до высоковольтного ввода – не менее 4,5 м. Ограждать КТП не обязательно, кроме случаев, когда они располагаются в местах возможного скопления людей (школы и т. п.).

Для удобства обслуживания на высоте 0,5. 0,75 м от поверхности земли предусмотрена площадка, шарнирно соединенная со стойками, которую после окончания работ поднимают в вертикальное положение и запирают на замок.

КТП можно ставить на железобетонный блоки или приставки ПТО-1,7, положенные горизонтально на песчаное основание. Этот вариант рекомендуется при скальных грунтах, при песчаных грунтах с крупной галькой и валунами, когда бурение котлованов затруднительно, а также при монтаже КТП киоскового типа. Раму-основание КТП приваривают к железобетонным элементам фундаментов.

До начала монтажа обязательно проверяют закладные основания под трансформаторы. Они должны быть установлены по уровню и точно соответствовать чертежу проекта (отклонения от уровня не должны превышать 1 мм на 1 м длины и 5 мм на всю длину). Несущие поверхности обоих швеллеров должны быть в одной строго горизонтальной плоскости и выступать из чистого пола на 10 мм. Не менее чем в двух местах швеллеры необходимо присоединить к контуру заземления полосовой сталью 40 х 4 мм.

При сборке подстанций соединяют выводы обмоток низкого напряжения трансформатора с распределительным устройством, устанавливают автоматы, монтируют заземление. Шины соединяют обычно с помощью сжимных плит. При этом контактные поверхности шин нельзя зачищать стальными щетками и наждачной шкуркой во избежание повреждения противокоррозионного покрытия, поэтому для их очистки используют чистую ткань, смоченную в бензине. Блоки устанавливают поочередно, предварительно сняв специальные заглушки, закрывающие выступающие концы шин, и подъемные скобы с опорных швеллеров. Проверяют совпадение вертикальных и горизонтальных осей втычных контактов и ножей, а также выдвижных автоматических выключателей низкого напряжения, определяют с помощью динамометра усилие нажатия, которое у каждого втычного контакта должно быть 100 Н. Кроме того, проверяют совпадение осей симметрии подвижных и неподвижных вспомогательных контактов, которые должны иметь провал 1,5. 2 мм. Для вкатывания и выкатывания автоматических выключателей применяют специальное устройство, поставляемое заводом.

Установку блочных (объемных) КТП проводят следующим образом. Роют котлован и строят из кирпича или железобетонных блоков фундамент. На фундаменте размещают блоки со смонтированным на заводе оборудованием. Мощные силовые трансформаторы, привозят отдельно и устанавливают позже.

Каждый блок выполняется из вибропрокатных скорлуп толщиной 88 мм. Электрооборудование во всех блоках монтируется на заводе. Масса полностью смонтированного блока без трансформаторов составляет около 14 т. Наружные поверхности такой подстанции окрашивают, а двери делают стальными.

Перевозка каждого блока объемной подстанции осуществляется отдельно, их габаритные размеры допускают транспортировку по железным и автомобильным дорогам. Приемка железобетонных объемных блоков в тех случаях, когда они доставляются строителями для монтажа электрооборудования в МЭЗ или непосредственно на место установки, заключается в проверке расположения закладных конструкций, кабельного подполья, маслосборной ямы, качества отделки потолков, стен, полов и кровли. Необходимым условием при приемке подстанций, состоящих из нескольких блоков, является проверка их сопрягаемости и комплектности деталей для их сборки.

После установки силовых трансформаторов выполняют работы по присоединению кабелей высокого и низкого напряжений к устройству внешнего контура заземления. Компоновка блочной КТП представлена на рисунке 3, она состоит из двух объемных железобетонных блоков 2 и 4, изготавливаемых на заводе, и размещенных в них трансформаторов и распределительных устройств.

Монтаж завершается проверкой исправности проводок и приборов, надежности крепления болтовых соединений, исправности электрической изоляции, присоединением кабелей высокого напряжения к трансформаторам и кабелей отходящих линий, а также присоединением к сети заземления металлических частей конструкции.

Первые объемные КТП выполнялись только из железобетонных элементов и изготавливались вместе со строительной частью на железобетонном заводе, где производились также установка, ревизия и наладка смонтированного электрооборудования. Затем они доставлялись на трайлере к месту монтажа и устанавливались на заранее подготовленную площадку или фундамент. Для пуска такой подстанции необходимо было лишь присоединить внешние кабельные или воздушные линии.

Объемные трансформаторные подстанции из железобетонных панелей все чаще стали вытесняться подстанциями с металлическим каркасом – киоскового типа, обшитым стальным оцинкованным гофрированным листом. Такая подстанция изготавливается также вне строительной площадки, т. е. на заводе или в монтажных мастерских в ней монтируется все электрооборудование (кроме трансформаторов) и в готовом виде она доставляется на объект и устанавливается на фундамент. КТП киоскового типа дешевле и менее материалоемка, чем подстанция из железобетонных панелей и тем более кирпичная. Масса такой подстанции без трансформатора не превышает 5 т.

КТП киоскового типа разделена на отдельные отсеки в которых расположено основное оборудование. Это трансформаторный отсек, РУВН, РУНН. Каждый отсек имеет свою дверь, запирающуюся на замок и имеющую ряд блокировок, препятствующих открытию того или иного отсека при включенном напряжении.

Рис. 3. Компоновка блочной КТП с двумя трансформаторами мощностью по 400 кВА:

1 – распределительное устройство на 0,4 кВ, 2, 3 – объемные блоки; 4 – распределительное устройство низкого напряжения 0,4 кВ (РУНН); 5 – силовой трансформатор, 6 – распределительное устройство высокого напряжения 6 (10) кВ (РУВН); 7 – фундамент.

Задание:

1. Составить таблицу основного оборудования КТП.

2. Нарисовать общий вид тупиковой КТП в воздушным вводом и трансформатором.

Контрольные вопросы:

- Объясните, на какие типы по конструктивному исполнению разделяются ТП.

- Объясните, что называется распределительным устройством.

3. Назовите сферу применения КТП.

4. Назовите, с какими вводами выпускаются КТП.

Литература:

1. Нестеренко В.М. Технология электромонтажных работ. – М.: Академия, 2014(стер).

2. Сибикин Ю.Д. Электробезопасность при эксплуатации электрических установок промышленных предприятий; М.: «Академия», 2014(стер).

Практическая работа №10 (Тема 4)

Тема: Монтаж заземляющего устройства трансформаторной подстанции

Цель работы: Научить учащихся способам монтажа заземляющего устройства трансформаторной подстанции

Общие сведения

В электроустановках напряжением до 1000 В с глухозаземленной нейтралью источника питания основной мерой защиты от поражения электрическим током в случае прикосновения к металлическим корпусам электрооборудования и металлическим конструкциям, оказавшимся под напряжением вследствие повреждения изоляции сети или электроприемников, является зануление.

Надежное электрическое соединение металлических элементов электроустановки с глухозаземленной нейтралью источника питания превращает всякое замыкание токоведущих частей на эти элементы в однофазное короткое замыкание, в результате чего происходит отключение аварийного участка сети зануленным аппаратом.

В качестве заземляющего устройства в первую очередь используют естественные заземлители (проложенные в земле металлические трубопроводы, металлические конструкции, оболочки кабелей и т. п.). Для ТП работающих с глухозаземленной нейтралью обязательно выполняют собственное заземляющее устройство. Сопротивление заземляющего устройства, к которому присоединена нейтраль трансформатора в любое время года должно быть не более 2, 4 и 8 Ом соответственно при линейных напряжениях 660, 380 и 220 В источника трехфазного тока.

Геометрические размеры заземляющего устройства определяются путем расчета, в зависимости от удельного сопротивления грунта и имеющихся материалов (размеры круглой, угловой или полосовой стали) для изготовления заземляющего устройства.

Для устройства заземляющих устройств применяют искусственные заземлители, которые в зависимости от формы и расположения в грунте делят на три группы:

углубленные – из полосовой или круглой стали, укладываемые горизонтально на дно котлованов зданий по периметру фундаментов;

горизонтальные – из круглой или полосовой стали, уложенные в траншею;

вертикальные – из стальных вертикально ввинченных или вдавленных в грунт стержней из круглой стали.

Для заземлителей обычно применяют круглую сталь диаметром 10 – 16 мм, полосовую сталь сечением 40 х 4 мм, отрезки угловой стали 50 х 50 х 5 мм. Длина вертикальных ввинчиваемых и вдавливаемых заземлителей 4,5 – 5 м; забиваемых 2,5 – 3 м. В производственных помещениях с электроустановками напряжением до 1 кВ применяют магистрали заземления из стальной полосы сечением не менее 100 мм 2 , а напряжением выше 1 кВ – не менее 120 мм 2 . Наименьшие допустимые размеры заземлителей заземляющих и заземляющих проводников приведены в табл.1.

Наименьшие размеры заземлителей и заземляющих проводников, проложенных в земле

| Материал | Профиль сечения | Диаметр, мм | Площадь поперечного сечения, мм 2 | Толщина стенки, мм |

| Круглый: для вертикальных заземлителей, | 16 | – | – | |

| для горизонтальных заземлителей | 10 | – | – | |

| Прямоугольный | – | 100 | 4 | |

| Угловой | – | 100 | 4 | |

| Трубный | 32 | – | 3,5 | |

| Круглый: для вертикальных заземлителей, | 12 | – | – | |

| для горизонтальных заземлителей | 10 | – | – | |

| Прямоугольный | – | 75 | 3 | |

| Трубный | 25 | – | 2 | |

| Круглый | 12 | – | — | |

| Прямоугольный | – | 50 | 2 | |

| Трубный | 20 | – | 2 | |

| Канат многопроволочный | 1,8* | 35 | – |

* Диаметр каждой проволоки.

Контур заземления (заземляющее устройство) обычно выполняют из нескольких заземлителей (количество зависит от удельного сопротивления грунта в месте сооружения подстанции и требуемого сопротивления заземляющего устройства), вариант выполнения заземляющего устройства представлена рисунке 2.

Рис. 2. Заземляющее устройство подстанции напряжением 10/0,4 кВ мощностью 250 кВА:

1 – горизонтальный заземлитель; 2 – подстанция; 3 – электрод заземления; 4 – концевая опора 10 кВ.

Искусственные углубленные заземлители, заранее заготовленные в мастерских, укладывают на дно котлованов под фундаменты строящихся зданий и сооружений. Вертикальные заземлители из круглой стали диаметром 16 мм ввертывают в грунт или вдавливают. Для этих целей используют различные передвижные механизмы (копры, автоямобуры, вибраторы, гидропрессы, бурильно-крановые машины) и ручные приспособления. Рытье траншей производят землеройными машинами.

Верх вертикальных заземлителей заглубляют на 0,6 – 0,7 м от уровня планировочной отметки земли. Над дном траншеи заземлители должны выступать на 0,1 – 0,2 м для удобства приварки к ним соединительных горизонтальных круглых стержней (сталь круглого сечения более устойчива против коррозии, чем полосовая). Горизонтальные заземлители укладывают в траншеи глубиной 0,6 – 0,7 м от уровня планировочной отметки земли.

Все соединения в цепях заземлителей выполняют сваркой внахлестку. Качество сварных швов проверяют осмотром, а прочность – ударом молотка массой 1 кг. Места сварки во избежание коррозии покрывают битумным лаком.

У мест ввода заземляющих проводников в здания устанавливают опознавательные знаки заземлителя. Расположенные в земле заземлители и заземляющие проводники не окрашивают. Если в грунте содержатся примеси, вызывающие повышенную коррозию, применяют заземлители увеличенного сечения, круглую сталь диаметром 16 мм, оцинкованные или омедненные заземлители или осуществляют электрическую защиту от коррозии.

Горизонтальные заземлители в местах пересечения с подземными сооружениями (кабелями, трубопроводами), с железнодорожными путями и автомобильными дорогами, а также в местах возможных механических повреждений защищают асбестоцементными трубами.

Все подземные соединения и присоединение заземляющих проводников к заземляемым конструкциям выполняют сваркой, а к корпусам аппаратов – сваркой или болтами. Каждый заземляемый элемент подстанции присоединяют к заземляющему контуру при помощи отдельного ответвления. Последовательно включать в заземляющий проводник несколько заземляемых частей установки запрещается.

По окончании монтажа заземлителей перед засыпкой траншей составляют акт освидетельствования скрытых работ.

Задание:

1. Составить таблицу наименьших размеров заземлителей и заземляющих проводников, проложенных в земле.

2. Нарисовать план прокладки заземляющего устройства подстанции напряжением 10/0,4 кВ мощностью 250 кВА.

Контрольные вопросы:

1. Назовите типы искусственных заземлителей.

2. Назовите габариты круглой и полосовой стали, используемой в заземлителях.

3. Назовите на какой глубине укладывают горизонтальные заземлители в траншеях.

4. Объясните, почему соединение заземлителей выполняется только сваркой.

Литература:

1. Нестеренко В.М. Технология электромонтажных работ. – М.: Академия, 2014(стер).

2. Сибикин Ю.Д. Электробезопасность при эксплуатации электрических установок промышленных предприятий; М.: «Академия», 2014(стер).

Практическая работа №11 (Тема 4)

Тема: Оценка качества электромонтажных работ и приемо-сдаточные испытания электроустановок.

Цель работы: Научить учащихся правилам и методам оценки качества электромонтажных работ и приемо-сдаточные испытания электроустановок

Общие сведения

Проверка качества работ

При подготовке законченных монтажом электроустановок к сдаче в эксплуатацию руководствуются правилами приемки в эксплуатацию законченных строительством объектов, правилами выполнения пусконаладочных работ, приведенными в разделе СНиП 3.05.06–85 «Электротехнические устройства», нормами приемосдаточных испытаний, установленных в ПУЭ. Раздел 1. Общие правила. Гл. 1.8, а также порядком производства пусконаладочных работ, приведенным в СНиП 3.05.05-84. «Технологическое оборудование и технологические трубопроводы».

Проверка качества работ осуществляется как в процессе их выполнения, так и при сдаче электроустановок заказчику и в эксплуатацию. Пооперационный контроль качества работ ведут бригадиры и мастера. Правильность выполнения работ контролируют также представители технического надзора заказчика. На крупных строительствах ведется авторский надзор проектной организацией.

При выполнении ответственных работ, скрываемых последующими операциями, объем и качество которых не могут быть в дальнейшем проверены визуально, составляют акты освидетельствования скрытых работ (например, на прокладку кабелей в траншее, монтаж электродов заземления). Качество выполнения таких работ удостоверяется представителями монтажной организации и технического надзора заказчика, которые подписывают эти акты.

Перед включением электроустановок под напряжение и сдачей в постоянную эксплуатацию производят проверку правильности выполненных монтажных работ и проверку сохранности и готовности электрооборудования к нормальной работе.

С этой целью в первую очередь производят наружный осмотр смонтированной установки и проверяют правильность схем соединения проводов, присоединения электродвигателей, прокладки кабелей, монтажа ВЛ, электрооборудования, вторичных цепей и т. п. Производят также проверку механической части оборудования и приборов в соответствии с заводскими монтажными инструкциями и исправляют выявленные дефекты. Затем оборудование и другие части электроустановок подвергают приемосдаточным испытаниям, проверяя их электрическую прочность и механические характеристики. Эти испытания выполняют в объемах, установленных в ПУЭ; проводят их организации, выполнившие монтажные работы, и специализированные пусконаладочные организации.

Электромонтажные организации при сдаче в эксплуатацию законченных монтажом электроустановок оформляют приемо-сдаточную документацию в соответствии с инструкцией по оформлению приемо-сдаточной документации по электромонтажным работам и передают ее генподрядчику для предъявления рабочей комиссии.

Пусконаладочные организации, выполняющие комплекс работ, включающий проверку, настройку и испытания электрооборудования с целью обеспечения электрических параметров и режимов, заданных проектом, оформляют и передают приемо-сдаточную документацию в соответствии с ПУЭ и эксплуатационную документацию предприятий – изготовителей электрооборудования.

Пусконаладочные работы по электротехническим устройствам осуществляются в четыре этапа в соответствии с правилами, приведенными в «СНиП 3.05.06–85». Подробные сведения по наладке электрооборудования приведены в справочниках по наладке электрооборудования.

Ниже рассмотрены только наиболее общие испытания электроустановок, и заземляющих устройств. Более подробно виды испытаний и методики их проведения будут изучаться на старших курсах, при изучение предмета «Эксплуатация электрооборудования» («Испытания электрооборудования и аппаратов электроустановок потребителей»).

Проверку электрической изоляции производят путем измерения сопротивления изоляции и испытания установки повышенным напряжением. Испытание повышенным напряжением обязательно для всего электрооборудования до 35 кВ, а при наличии испытательных устройств – и для электрооборудования напряжением выше 35 кВ, за исключением случаев, оговоренных в ПУЭ. Испытанию повышенным напряжением должны предшествовать осмотр установки и измерение сопротивления изоляции.

Сопротивление изоляции ВРУ, РУ, распределительные и групповые сети выполняется мегаомметром 2,5 кВ, в течение 1 минуты, должно быть не менее 1 МОм. Сопротивления изоляции каждого присоединения вторичных цепей и цепей питания приводов выключателей и разъединителей со всеми присоединенными к ним аппаратами (катушки приводов, контакторы, реле, приборы, вторичные обмотки трансформаторов тока и напряжения) должны быть не менее 1 МОм. В РУ измерения производят для каждой секции.

Сопротивление изоляции электропроводок и цепей напряжением 60 В и ниже, испытание проводятся мегаомметром на напряжение 1000 В, в течение 1 минуты, должно быть не менее 0,5 МОм.

Определение условий включения силовых трансформаторов и автотрансформаторов выполняют в соответствии с ПУЭ, руководствуясь инструкцией «Трансформаторы силовые. Транспортирование, разгрузка, хранение, монтаж и ввод, в эксплуатацию» (РТМ 16.800.723-80), которой регламентированы допустимые значения сопротивления изоляции R60, коэффициента абсорбции R60/R15, тангенса угла диэлектрических потерь tg d и соотношения С2/С50 и DС/С.

В осветительных электропроводках сопротивление изоляции измеряется мегаомметром 1 кВ до ввинчивания ламп с подсоединением нулевого провода к корпусу светильника. В электропроводках сопротивление изоляции измеряется между проводками и относительно земли.

Указанные выше электроустановки, кроме элеклропроводок, испытывают повышенным напряжением промышленной частоты, равным 1 кВ, в течение 1 мин. Как в этих, так и в других электроустановках испытания изоляции напряжением промышленной частоты, равным 1 кВ, могут быть заменены измерением одноминутного значения сопротивления изоляции R60 мегаомметром на напряжение 2,5 кВ. При этом измеренное сопротивление изоляции должно быть не менее приведенного в нормах, если значение сопротивления изоляции меньше приведенного в нормах, испытание напряжением 1 кВ промышленной частоты является обязательным ПУЭ.

Сопротивление изоляции обмоток статора электродвигателей переменного тока до 1 кВ проверяют мегаомметром на напряжение 1 кВ, оно должно быть не менее 0,5 МОм при температуре 10-30°С.

Измерение сопротивления изоляции силовых кабельных линий до 35 кВ производят мегаомметром 2,5 кВ. Сопротивление изоляции линий напряжением до 1 кВ должно быть не менее 0,5 МОм. Для кабельных линий напряжением выше 1 кВ сопротивление изоляции не нормируется. Измерение сопротивления изоляции производят до испытания повышенным напряжением и после него.

Силовые кабели напряжением выше 1 кВ необходимо испытывать повышенным напряжением выпрямленного тока, руководствуясь значениями указанными в таблице 1.

Величина испытательного напряжения для кабелей и изоляторов

| Рабочее напряжение кабелей, кВ | 2 | 3 | 6 | 10 | 20 | 35 | 110 | 220 |

| с бумажной изоляцией | 12 | 18 | 36 | 60 | 100 | 175 | 300 | 450 |

| с резиновой изоляцией | – | 6 | 12 | – | – | – | ||

| с пластмассовой изоляцией | – | 15 | – | – | – | – | ||

| Испытательное напряжение, кВ | – | 25 | 32 | 42 | 57 | 68 | 100 |

Продолжительность испытания повышенным напряжением кабелей с бумажной и пластмассовой изоляцией 10 мин, с резиновой изоляцией – 5 мин.

Кабель считается выдержавшим испытания, если не произошло пробоя, не было скользящих разрядов и толчков тока утечки или его нарастания, после того как он достиг установившегося значения.

На ВЛ выше 1 кВ измеряют сопротивление изоляции изоляторов и изоляторы испытывают повышенным напряжением. Сопротивление изоляции подвесного изолятора или каждого элемента штыревого изолятора при испытании мегаомметром на 2,5 кВ должно быть не менее 300 МОм. Опорные одноэлементные изоляторы необходимо испытывать в течение 1 мин повышенным напряжением промышленной частоты, значением напряжения представленном в таблице 1.

Опорные многоэлементные и подвесные изоляторы испытывают напряжением промышленной частоты 50 кВ, подводимым к каждому элементу изолятора, в течение 5 мин для изоляторов с основной изоляцией из твердых органических материалов и 1 мин – для керамических изоляторов.

Для опорно-стержневых изоляторов испытание повышенным напряжением не обязательно. Электрические испытания стеклянных подвесных изоляторов не производятся. Контроль их состояния осуществляется внешним осмотром.

Надо помнить, что изоляция электродвигателей, аппаратов, проводов и кабелей, ошиновки рассчитана на значительно большие напряжения, чем номинальное напряжение сетей, для работы в которых они предназначаются. Поэтому в большинстве случаев низкое сопротивление изоляции является следствием плохого монтажа и наличия дефектов в электропроводке, кабельной или воздушной линии или объясняется неисправностями электрической части смонтированных машин, приборов и т. п.

Часто низкое сопротивление изоляции может быть из-за влажности или загрязнения поверхности изоляторов ошиновки РУ или выводных изоляторов трансформаторов или машин. Поэтому до проверки изоляции производят тщательную очистку и протирку всех изоляторов и изоляционных поверхностей между токоведущими частями.

Испытание изоляции электроустановок повышенным напряжением производят с применением специальных испытательных трансформаторов ИОМ, лабораторных автотрансформаторов ЛАТР и др. Для этих целей применяют однофазные трансформаторы напряжения НОМ на соответствующие напряжения. Для испытания электрической прочности изоляции постоянным (выпрямленным) или переменным током применяют специальную установку АИИ-70.

Установка состоит из устройства с испытательным трансформатором, регулирующим автотрансформатором и кенотронной (выпрямительной) приставки с необходимыми для них защитными, измерительными, контрольными приборами и аппаратами. Установка АИИ-70 позволяет получить максимальное испытательное напряжение 50 кВ переменного тока и 70 кВ постоянного тока.

Перед включением электрооборудования под напряжение должно быть проверено состояние заземляющих устройств путем выборочного осмотра элементов устройства, проверки наличия цепи между заземлителями и заземляемым оборудованием, проверки полного сопротивления петли фаза – нуль в установках до 1 кВ с глухим заземлением нейтрали и проверки сопротивления растеканию заземлителей. Проверку сопротивления петли фаза – нуль производят для наиболее удаленных, а также наиболее мощных электроприемников прибором типа М-417 или MZC-300 – польской фирмы SONEL. Измерение производят без отключения электроприемника от питающей сети.

Измерение сопротивления растеканию заземляющих устройств выполняют при помощи измерителя сопротивления заземления М-416, MRU-101 – польской фирмы SONEL, которым могут быть также определены значения активных сопротивлений и удельного сопротивления грунта. Значения сопротивление заземляющего устройства, должны соответствовать требованиям ПУЭ, для данного вида электроустановок.

Только убедившись в том, что электрическая установка – электропроводка, кабельная или воздушная линия, РУ – смонтирована правильно, оборудование, приборы и аппараты включены правильно, а измеренные сопротивления изоляции и заземляющих устройств соответствуют требованиям ПУЭ, производят пробное (пусковое) включение электроустановки под рабочее напряжение действующей электрической сети. К этому времени должны быть закончены и другие опробования и испытания оборудования, аппаратов и приборов, требуемые ПУЭ, которые могут быть выполнены без подачи рабочего напряжения.

Таким образом, пробное включение установки под рабочее напряжение завершает выполнение электромонтажных и пусконаладочных работ и установка передается в нормальную эксплуатацию.

При опробовании под рабочим напряжением, прежде всего выполняют фазировку (п. 4.1.6), т. е. устанавливают соответствие маркировки и чередование фаз вновь смонтированной и действующей электроустановок; затем проверяют оборудование на холостом ходу и под нагрузкой и выполняют комплексную проверку действия первичных и вторичных устройств и цепей электроустановки.

Перед подачей рабочего напряжения во всех случаях предварительно осматривают смонтированную электроустановку, снимают закоротки и временные заземления в первичных цепях. Проверяют, чтобы были установлены закоротки на вторичных цепях трансформаторов тока, которые не используются для питания защитных и измерительных приборов. Удаляют монтажный персонал, строителей и других лиц, не участвующих непосредственно в опробовании, со всех участков смонтированной электроустановки, на которые будет подано рабочее напряжение. При необходимости ставят ограждения, вывешивают предупредительные плакаты и принимают другие меры по технике безопасности.

Напряжение обычно вначале подают на шины смонтированного РУ. При этом следят за поведением изоляции под рабочим напряжением и проверяют наличие и значение напряжения по приборам, подключенным непосредственно к шинам или через трансформаторы напряжения. Убедившись в сохранности изоляции РУ, поочередно производят опробование под рабочим напряжением трансформаторов, отходящих питающих и распределительных линий, электродвигателей и других приемников электроэнергии.

Силовые трансформаторы, если выполнены условия, необходимые для их включения под напряжение, включают толчком на номинальное напряжение без нагрузки (на холостой ход). При этом не должны иметь места явления, указывающие на неудовлетворительное состояние трансформатора. После этого трансформатор включают под нагрузкой, а также при необходимости – на параллельную работу.

Электродвигатели перед пробным включением осматривают и убеждаются в отсутствии в них посторонних предметов (продувкой, проворачиванием вала), в надежности креплений, в наличии смазки в подшипниках.

Первое включение электродвигателей производят вхолостую, отсоединив их от приводимых в действие станков и механизмов. Вначале напряжение подают кратковременно (толчком), чтобы ротор успел сделать несколько оборотов. Убедившись, что ротор вращается в необходимом направлении и отсутствуют заедания ротора, механические удары и другие анормальные явления, двигатель включают повторно для работы на холостом ходу. Лишь убедившись в нормальной работе двигателя, проверяют его работу совместно со станком или механизмом.

В процессе пробного включения под рабочее напряжение и работы электрооборудования па холостом ходу и под нагрузкой, производят измерения и испытания, требуемые ПУЭ, которые не могли быть выполнены без подачи рабочего напряжения, в том числе проверку действия приборов измерения и защиты.

В случаях обнаружения в процессе пробных включений электроустановок под рабочее напряжение каких-либо дефектов их немедленно устраняют, а при крупных переделках перед включением под напряжение повторно проверяют сопротивление изоляции.

Источник