- 4.3 Монтаж стенки

- Монтаж резервуаров РВС, РГС

- Монтаж резервуаров

- Подготовительные работы. Приемка основания. Площадка строительства

- Монтаж резервуаров для нефтепродуктов

- Монтаж днища

- Монтаж стенки

- Монтаж опорных колец и колец жесткости

- Монтаж покрытия

- Монтаж вспомогательных металлоконструкций и оборудования

- Контроль качества сборки и сварочные работы

- Монтаж РГС

4.3 Монтаж стенки

4.3.1. Установка рулонов в вертикальное положение.

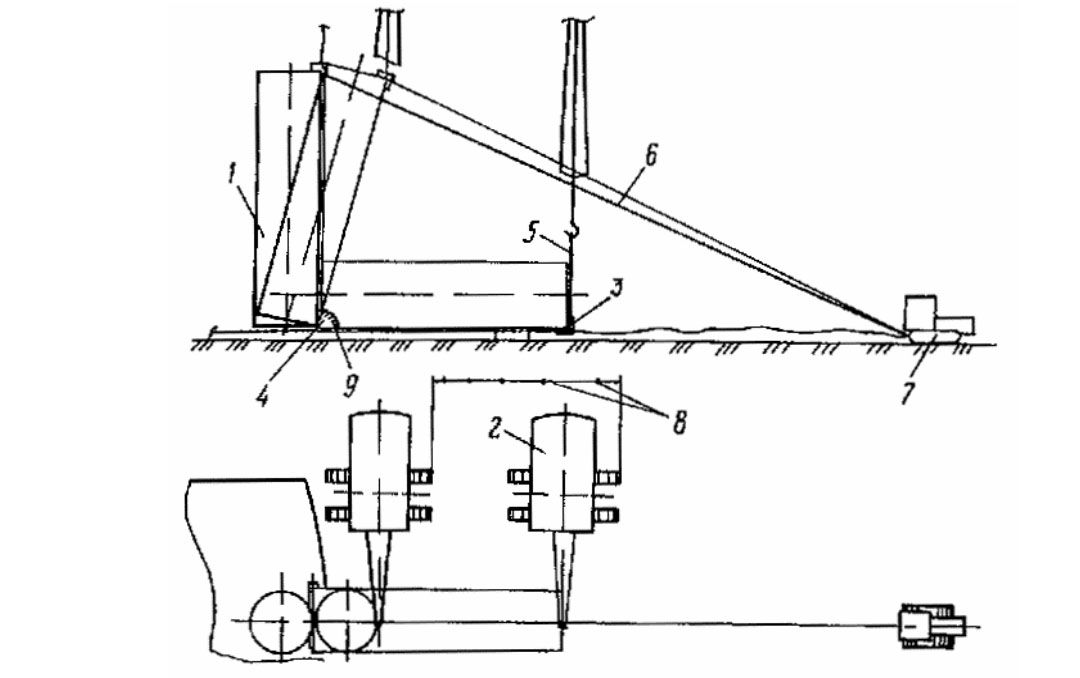

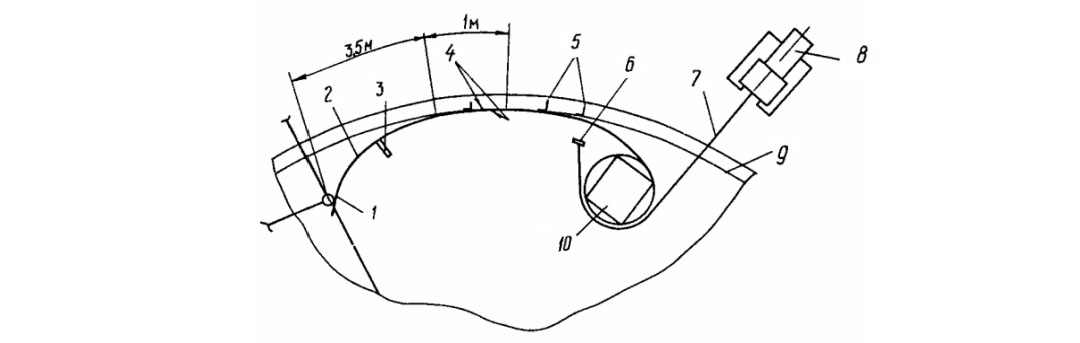

Установку рулонов в вертикальное положение рекомендуется производить с опиранием на шарнир краном, перемещающимся в процессе подъема по специально подготовленной площадке (черт. 7).

Перед установкой рулонов стенки производят следующие подготовительные работы:

Подъем рулона стенки краном, перемещающимся в процессе подъема

1 — рулон стенки; 2 — кран; 3 — захват для подъема рулона; 4 — шарнир; 5 — грузовой канат; 6 — тормозной канат; 7 — тормозной трактор; 8 — реперы, определяющие этапы перемещения крана; 9 — угловой сектор

- на первый рулон стенки рядом с вертикальной кромкой закрепляют трубу жесткости с тремя расчалками, придающую поперечную жесткость начального участка полотнища при развертывании;

- на нижнем торце рулона к каркасу крепят поддон из листовой стали толщиной 6 — 8 мм, диаметром 3400 мм. Поддон со стороны днища обильно смазывают солидолом;

- производят строповку грузового каната через захват, устанавливаемый на верхнем торце рулона (кроме этого, к захвату крепят тормозной канат) или штуцера, привариваемые к рулону на подкладных листах на расстоянии 500 — 1000 мм от верхнего торца;

- проверяют перпендикулярность продольных осей рулона и трубы шарнира. Ось рулона, грузовой и тормозной канаты должны находиться в одной вертикальной плоскости; производят обтяжку и проверку такелажной оснастки пробным подъемом рулона на 100 — 200 мм с выдержкой в течение 10 мин.

Подъем рулона с одновременным контролем допустимого отклонения полиспаста крана от вертикали (по соответствующей риске на условном секторе) чередуют с перемещением крана по площадке на определенное расстояние между заранее установленными реперами без изменения вылета стрелы.

В процессе подъема необходимо обеспечивать провисание тормозного каната до достижения рулоном угла наклона на 10 — 18° меньше угла положения неустойчивого равновесия.

При дальнейшем подъеме выбирают слабину тормозного каната. Движение рулона при переходе его центра тяжести через ось поворота обеспечивают за счет своевременного включения в работу тормозного трактора, что достигается контролем угла наклона по угловому сектору. С помощью тормозного трактора рулон плавно устанавливают на днище резервуара.

Рулон может быть поднят в вертикальное положение другими способами, предусмотренными ППР, в том числе с использованием кранов меньшей грузоподъемности (с опиранием на стойку или расположением грузового полиспаста параллельно стреле), а также двух кранов без опорного шарнира и т.п.

4.3.2. Установка монтажной стойки

Монтажную стойку, используемую для укладки щитов покрытия, устанавливают в центре днища резервуара в следующей последовательности:

- уточняют высоту монтажной стойки в соответствии с фактической высотой центра днища резервуара. У стоек резервуаров объемом 10000 м3 и более, кроме того, учитывается строительный подъем сферического покрытия, а оголовки монтажных стоек снабжаются устройством, позволяющим плавно опускать смонтированное и полностью сваренное покрытие в проектное положение;

- устанавливают стойку в вертикальное положение краном с подтаскиванием нижнего конца трактором, обеспечивая вертикальность полиспаста крана;

- фиксируют монтажную стойку в центре днища с помощью специальных упоров;

- объемами 10000 м 3 и более расчалки крепят к периферийной части днища на расстоянии не менее 4,5 м от стенки таким образом, чтобы при развертывании рулона расчалки не мешали его перемещению. На резервуарах объемами 5000 м 3 и менее расчалки крепят к наземным якорям, расположенным за основанием (фундаментом).

По мере развертывания рулона мешающие расчалки поочередно укорачивают и крепят к днищу резервуара через приварные скобы с подкладными пластинами; - стойку выставляют в вертикальном положении с помощью талрепов расчалок. Контроль производят по отвесам.

4.3.3. Развертывание рулонов стенки

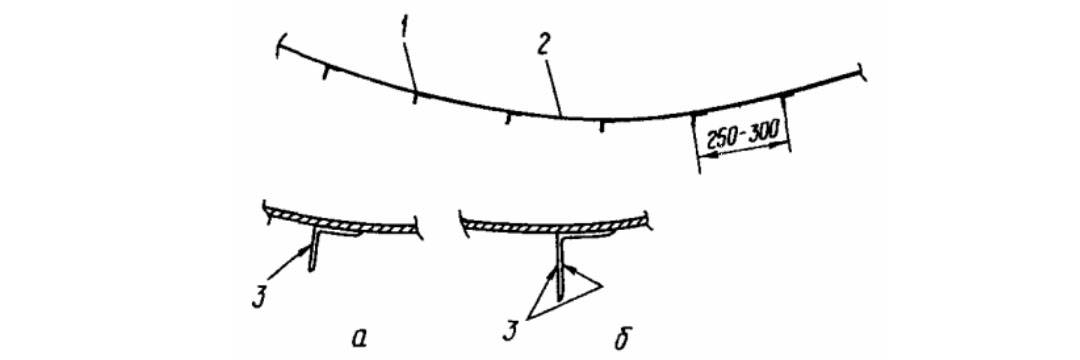

До начала развертывания рулона стенки к днищу резервуара по кольцевой риске приваривают ограничительные уголки с интервалом 250 — 300 мм (черт. 8). В зоне вертикального монтажного стыка на расстоянии 3 м в обе стороны от стыка ограничительные уголки приваривают по окончании формообразования концов полотнищ.

Приварка ограничительных уголков:

а — для резервуаров объемом до 20000 м 3 ;

б — усиленная для резервуаров объемом свыше 20000 м 3

1 — ограничительный уголок; 2 — стенка резервуара; 3 — приварка

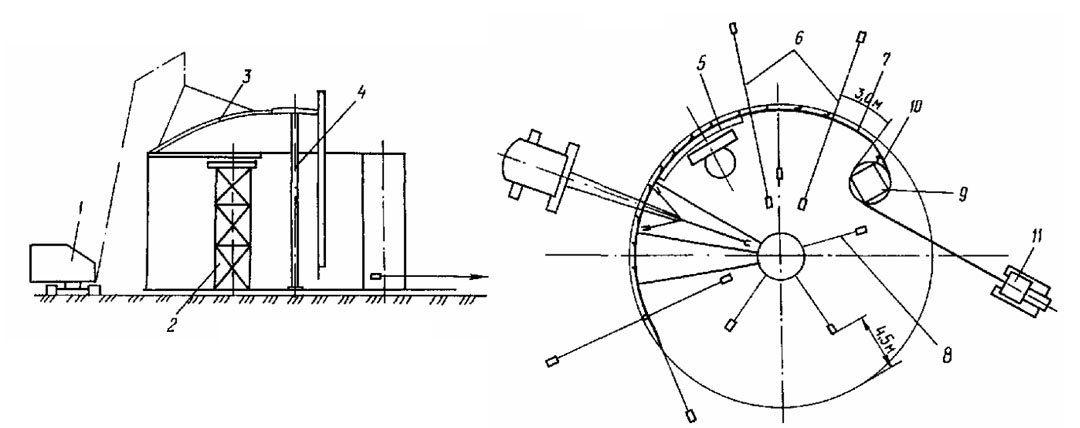

Развертывание рулона (черт. 9, 10) производят трактором с помощью каната и тяговой скобы, привариваемой к рулону на высоте 500 мм. При этом соблюдают следующую последовательность:

- приваривают тяговую скобу в первое положение;

- срезают удерживающие планки (см. п. 10.9);

- развернув часть полотнища и не ослабляя натяжение каната, устанавливают клиновой упор между рулоном и развернутой частью полотнища;

- ослабляют натяжение каната тяговой скобы до прижатия рулона к клиновому упору и погашения упругих деформаций полотнища;

- приваривают вторую тяговую скобу с канатом, снимают первую скобу и продолжают развертывание рулона.

По мере развертывания рулонов полотнище стенки прижимают к ограничительным уголкам, прихватывают и приваривают к днищу резервуара.

На всех этапах развертывания рулона необходимо следить за тем, чтобы сварной шов крепления тяговой скобы к рулону не работал на излом. Развертывание очередного участка полотнища необходимо прекратить, когда опорная пластина тяговой скобы расположится по направлению тягового каната.

Концы полотнища на длине 3 м от вертикальных кромок к днищу не прихватывают.

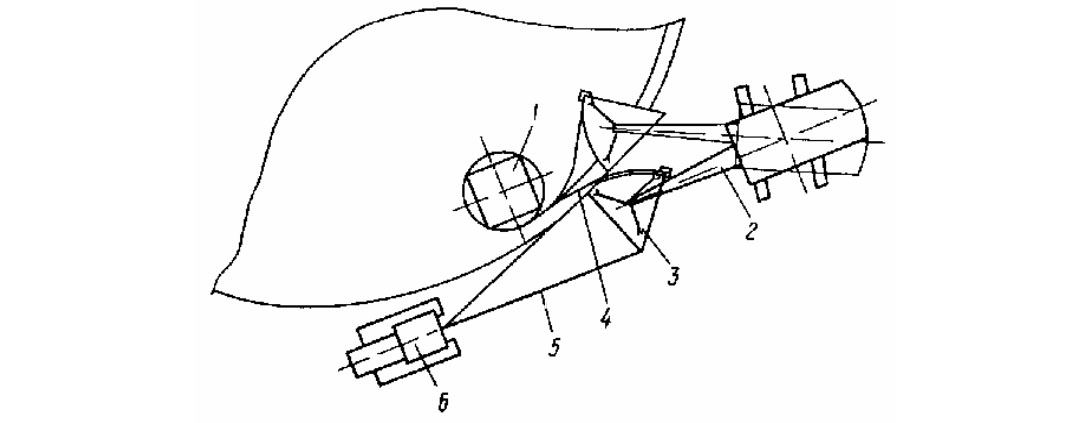

Развертывание рулона стенки резервуара со стационарным покрытием

1 — кран; 2 стойка для монтажа опорного кольца; 3 — щит покрытия, 4 — монтажная стойка; 5 — опорное кольцо; 6 — переносные расчалки; 7 — развернутая часть полотнища стенки; 8 — расчалки монтажной стойки; 9 — рулон стенки; 10 — клиновой упор; 11 — трактор

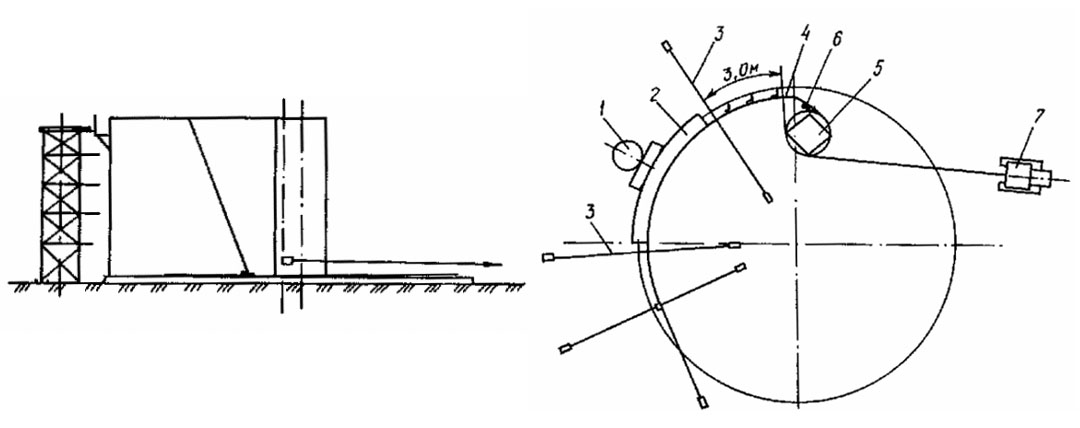

Развертывание рулона стенки резервуара с плавающей крышей

1 — стойка для монтажа кольца жесткости (промежуточных колец); 2 — кольцо жесткости; 3 — переносные расчалки; 4 — развернутая часть полотнища стенки; 5 — рулон стенки; 6 — клиновой упор; 7 — трактор

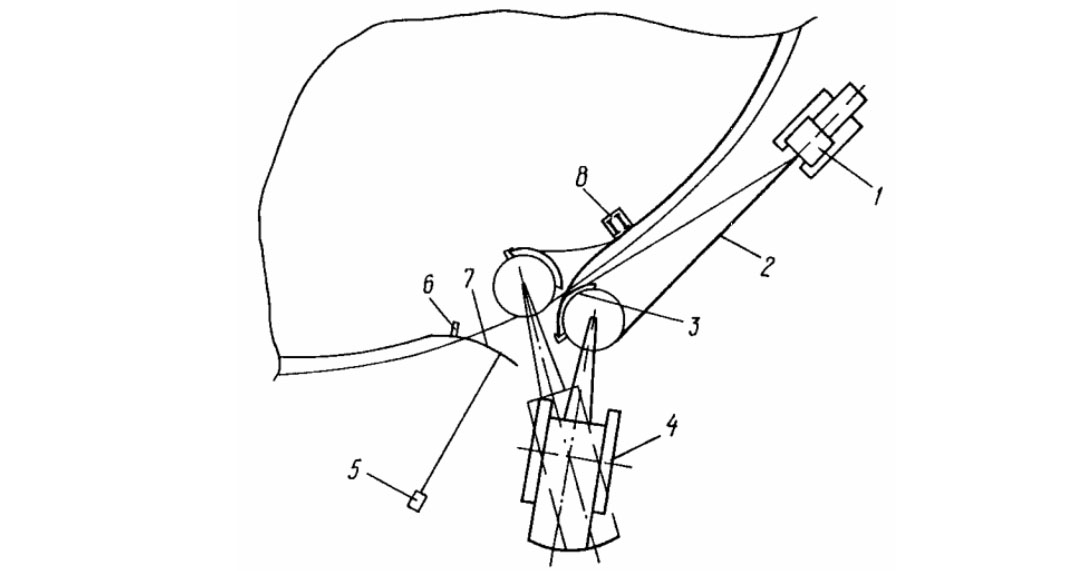

При развертывании рулонов стенки высотой 18 м из стали марки 16Г2АФ для удержания витков полотнища в зоне развертывания рекомендуется применять удерживающий канат, один конец которого закрепляют к окрайкам днища резервуара, а другой — к трактору. По мере развертывания рулона этот канат постепенно ослабляют (черт. 11).

Развертывание рулонов высотой 18 м с последующей их прихваткой к днищу следует производить участками не более 1,5 — 2 м.

Удержание рулона стенки из высокопрочной стали в зоне развертывания

1 — труба жесткости; 2 — начальный участок полотнища стенки; 3 — упор; 4 — прихватка стенки к днищу; 5 — ограничительные уголки; 6 — скоба; 7 — удерживающий канат; 8 — трактор; 9 — риски для приварки ограничительных уголков; 10 — рулон стенки

На верхних поясах стенки резервуара, не закрепленных элементами опорных колец, кольцевых площадок или щитами покрытия, устанавливают расчалки, предохраняющие стенку от потери устойчивости под действием ветровой нагрузки.

4.3.4. Замыкание монтажных стыков стенок

Перед замыканием монтажных стыков развернутых полотнищ стенки производят формообразование концов полотнищ, имеющих значительные остаточные деформации от рулонирования. Как правило, формообразуют полотнища стенки толщиной 8 мм и более.

Формообразование производят трактором с помощью специальных приспособлений.

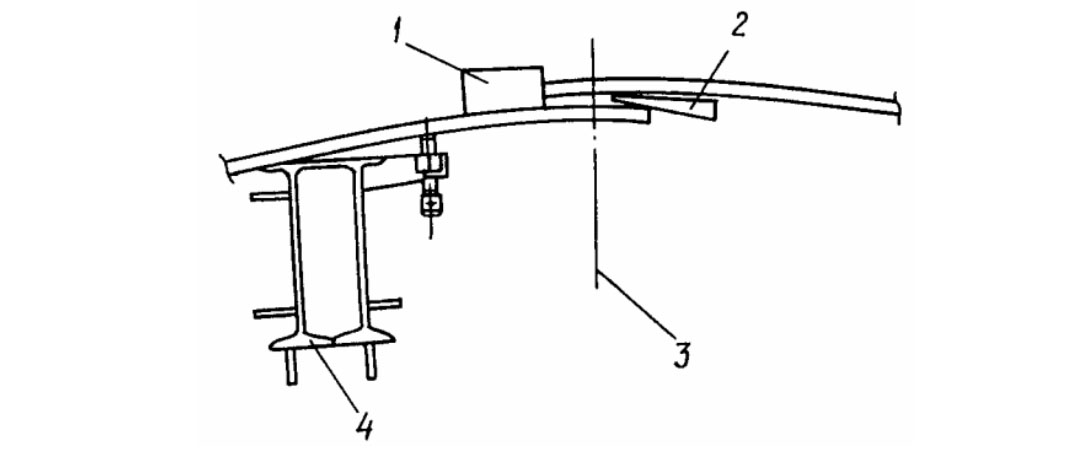

В том случае, когда требуется формообразовать один или два пояса полотнища стенки в качестве приспособления рекомендуется применять гибочный сектор (черт. 12)

Формообразование нижних поясов стенки

1 — рулон стенки; 2 — кран; 3 — гибочный сектор; 4 — формообразуемый участок полотнища; 5 — тяговый канат; 6 — трактор

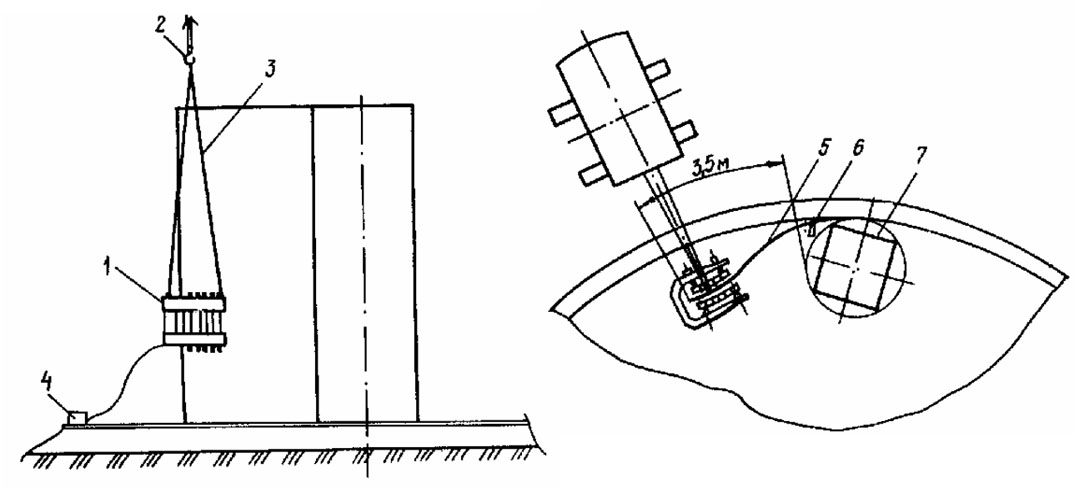

При формообразовании полотнища по всей высоте применяют специальное приспособление, изготовленное из каркаса рулона с установленными на нем гибочными шаблонами (черт. 13).

При формообразовании концевых участков полотнищ стенки может быть применен механизированный способ правки гидравлическим устройством конструкции Гипронефтеспецмонтажа и Таллиннского политехнического института (черт. 14).

При формообразовании концы полотнищ на длине 3 м не должны иметь элементов опорного кольца или кольцевой площадки.

Формообразование считают законченным в том случае, если по его окончании концевой участок полотнища занимает положение, близкое к проектному.

Формообразование полотнища стенки по всей высоте

1 — трактор; 2 — тяговый канат, 3 — приспособление для формообразования; 4 — кран, 5 — наземный якорь; 6 — упор; 7 — формообразованный участок полотнища; 8 — стойка-упор

После формообразования срезают нахлест с разделкой кромки и окончательно собирают стык с проектным зазором на прихватках с некоторым выводом собранного стыка наружу за проектную кривизну резервуара на величину, предусмотренную ППР, с тем, чтобы после сварки монтажного стыка угловые деформации не превышали допусков, приведенных в проекте и настоящих ВСН. Для этой цели применяют приспособление, обеспечивающее вывод стыкуемых участков полотнищ в требуемое положение (черт. 15).

После сварки, проверки качества выполнения сварных соединений, исправления дефектов и повторного контроля снимают все монтажные приспособления с полотнища стенки в зоне монтажного стыка.

4.3.5. Монтаж опорных колец и колец жесткости

Элементы опорного кольца и колец жесткости устанавливают по мере развертывания полотнища стенки. Предварительно верх стенки в местах установки колец с помощью расчалок и переносной скобы выводят в проектное положение (см. черт. 9, 10).

Формообразование полотнища стенки гидравлическим устройством

1 — гидравлическое устройство; 2 — кран; 3 — строп; 4 — пульт управления устройством; 5 — начальный участок полотнища стенки; 6 — упор; 7 — рулон стенки

Замыкание вертикального монтажного стыка

1 — ограничительная пластина; 2 — клин; 3 — ось вертикального монтажного стыка; 4 — приспособление для замыкания

До монтажа кривизну элементов опорного кольца и кольца жесткости сверяют по риске наружного диаметра резервуара, проведенной на днище.

В зависимости от конструкции опорного кольца допускается монтаж его элементов укрупненными блоками.

Перед установкой элемента опорного кольца в проектное положение к нему закрепляют ловители и краном навешивают элемент на стенку резервуара.

Элемент опорного кольца, прихваченный к стенке резервуара, приводят с помощью расчалок к проектному положению, определяемому с помощью отвеса по риске контроля вертикальности стенки резервуара, проведенной на днище. Отвесы оставляют до конца монтажа.

После установки второго и последующего элементов, прихватки и приварки их к стенке проверяют вертикальность стенки по отвесам и только тогда производят сварку элементов между собой. Установку элементов кольца жесткости ведут аналогично установке элементов опорного кольца.

Если резервуар имеет промежуточные кольца жесткости по высоте стенки, монтаж элементов этих колец должен опережать монтаж верхнего кольца жесткости (опорного кольца) на 5 — 7 м.

Элементы промежуточного кольца жесткости краном устанавливают на опорные кронштейны, ранее закрепленные на стенке. Для монтажа элементов опорных колец и колец жесткости рекомендуется применять вертикальные самоходные подъемники.

Источник

Монтаж резервуаров РВС, РГС

Монтаж резервуаров

До недавнего времени резервуары собирали из отдельных стальных листов в виде вальцованных на заводе по проектному радиусу элементов. Сварка на монтаже производилась вручную, что не способствовало качеству соединений. Так же большой объем работ производился на открытом воздухе и зависел от времени года и метеорологических условий.

В настоящее время наибольшее распространение получили стальные вертикальные цилиндрические резервуары (РВС) изготавливаемые рулонируемым способом. Это означает что основные элементы (днище, стенка и покрытие) собираются на заводе в полотнище из листов, а затем автоматической сваркой свариваются и сворачиваются в рулон, габарит которого удобен для транспортировки. Намотка полотна осуществляется на каркас, в качестве которого может служить каркас шахтной лестницы. У того способа есть ограничения, так по ГОСТ 31385-2016 «Резервуары вертикальные стальные для нефти и нефтепродуктов» стенки и днища резервуаров всех типов объемом 10000 м 3 и более должны изготовляться и монтироваться методом полистовой сборки. Также толстые листы (более 14мм) при сворачивании в рулон приобретают большие остаточные деформации, что затрудняет или даже делает невозможным монтаж рулонируемым способом. В таком случае резервуар монтируют полистовым методом.

Несмотря на сложности производства и монтаж рулонных конструкций, этот метод строительства резервуаров является экономически более эффективным, в сравнении с полистовой сборкой. Рулонирование является индустриальным методом. Его применение позволяет совершать меньше сварочных операций на площадке и механизировать их, сократить количество монтажных приспособлений, трудоемкость сооружения резервуарных конструкций, сроки строительства, повысить производительность труда.

Подготовительные работы. Приемка основания. Площадка строительства

До начала строительства резервуара производят приемку основания под резервуар. При приемке основания проверяют его соответствие проекту, разбивку осей, состояние гидроизоляционного слоя, горизонтальность поверхности. Предельные отклонения геометрии основания и фундамента не должны превышать требования ГОСТ 31385-2016 табл. 23.

Монтажную площадку следует оснастить: средствами пожаротушения; водой для технических нужд; электричеством для работы ручного механизированного, сварочного и др. оборудования, работы кранов, механизмов, освещения зоны монтажа. Также, если нет дорог до места строительства для доставки металлоконструкций, то должны быть выполнены работы по устройству временных подъездных путей и установлены бытовки и сооружения для работы персонала задействованного в монтаже, определенно место складирования для сборки и хранения металлоконструкций. Площадку вокруг основания необходимо уплотнить для работы тяжелой техники и каких-либо механизмов.

Монтаж резервуаров для нефтепродуктов

Современные хранилища нефти и нефтепродуктов состоят из резервуаров различной ёмкости, которые располагаются в подземном или надземном положении. Требования к хранению нефтепродуктов, их физико-химические свойства диктуют свои нормы и ограничения при проведении работ на площадке хранилища.

Перед началом монтажных работ необходима разработка ППР — плана проведения робот. Это связано, в том числе, с обязательным исполнением норм, предписанных к соблюдению на опасных объектах. Практически все нефтепродукты характеризуются пожарной и взрывной опасностью различных категорий. Поэтому и нефтехранилища относятся к одной из категорий опасных технологических объектов. Любые действия и операции на таких объектах жёстко регламентируются нормативами и законодательными актами. Неисполнение существующих требований на опасных объектах влечёт административную, а в ряде случаев уголовную ответственность лиц, виновных в нарушениях.

ППР учитывает не только меры безопасности. В плане отражаются все виды выполняемых работ и операций, необходимые инструменты и материалы, трудозатраты и временные ресурсы. Поэтому грамотно составленный проект работ всегда позволяет качественно выполнить требуемый объём работ с минимальными затратами средств и времени.

ППР учитывает и подготовительные работы, а также описывает требования к подготовительному этапу. Проведение подготовительных работ часто экономит время непосредственного монтажа. Это важный параметр, так как в период монтажных работ часто приходится прекращать другие операции нормальной эксплуатации нефтехранилища.

Подготовительные работы включают в себя и меры безопасности, мероприятия по обеспечению контроля, другие обязательные требования, относящиеся к выполнению монтажных работ на опасных объектах.

От качества и полноты подготовительных работ зависит не продолжительность монтажных операций и качество результатов, но и безопасность основных мероприятий по монтажу и обвязке резервуаров для хранения нефтепродуктов.

- Выполнение монтажных работ на производственной площадке

Все работы на производственной площадке выполняются только квалифицированным персоналом, имеющим соответствующую специальную подготовку. Монтажники оснащены специальным инструментом, средствами механизации и защиты.

Для выполнения монтажных работ применяются технические средства, строительная техника, инструменты. При проведении работ на опасных объектах все применяемые средства и механизмы должны соответствовать нормируемым параметрам и характеристикам. В соответствии с ППР огневые работы и другие виды операций, связанные с возможностью возгораний или искрения оформляются специальными допусками. Перед выполнением работ проводится анализ воздуха на наличие взрывоопасных компонентов.

При проведении строительно-монтажных работ и обвязке резервуаров для нефтепродуктов особое внимание уделяется контролю качества. Существенную роль играют методы непрерывного контроля сварных соединений, контроль за выполнением предписанных норм, наблюдение за отклонениями от проектной и конструкторской документации. От соблюдения технических и нормативных требований зависит эффективность и срок дальнейшей эксплуатации промышленного парка нефтепродуктов.

Монтаж днища

В зависимости от диаметра резервуара днище на площадку строительства может доставляться в виде одного и более элемента. Части днища наматывают как на один общий рулон, так и вместе со стенкой или настилом покрытия.

В случае если днище имеет кольцевые окрайки то монтаж начинают с них. Листы окраек располагают на основание с учетом осей резервуара контролируя размеры с помощью разметочного приспособления согласно проекта КМ, КМД и ППР. После сборки и контроля основных параметров (отсутствие хлопунов, соответствие зазоров, горизонтальность) проваривают радиальные стыки получившегося кольца.

Рулон с центральной частью днища разворачивают непосредственно на основание и затем перемещают полотнище в проектное положение с помощью тяговых механизмов или трактора. Допускается разворачивать полотно вне основания. Если на периферийных участках днища наблюдаются деформации, то их необходимо выправить

Когда все элементы займут свои положения производят сварку полотнищ между собой и кольцевыми окрайками. Во время монтажа днища необходимо следить за сохранностью формы основания и гидрофобного слоя от воздействия монтажных нагрузок.

При полистовом методе порядок сборки и сварки аналогичен монтажу из рулонных заготовок. Листы центральной части укладывают от центра к периферии с нахлестом согласно проекта КМ. Для того чтобы выдержать правильную геометрию используют специальные монтажные приспособления, предусмотренные ППР.

По завершению сварки, на днище наносят разметку для дальнейшего монтажа стенки. В центре приваривают шайбу и размечают оси, положение осей монтажных стыков, место начального щита покрытия, места приварки приспособлений, ограничительных уголков и т.д.

Монтаж стенки

Рулон стенки поднимают краном в вертикальное положение с опиранием на шарнир. Поднятый рулон должен занять положение из которого производят развертывание. Рулон можно поднять и без опорного шарнира — с помощью двух кранов. Технология подъема должна исключить нагрузки на стенку способные ее деформировать. После подъема стенки в центре устанавливают и приваривают с помощью специальных упоров монтажную стойку, на которую в последующем будут опираться щиты покрытия при монтаже.

Развертывание рулона производят канатом при помощи трактора через монтажные приспособления, закрепленные на стенки. Необходимо следить чтобы крепление скобы не работало на изгиб. По мере разворота стенку прижимают к предварительно приваренным ограничительным уголкам через 250-300мм и прихватывают ее к днищу. В районе монтажного стыка уголки на расстоянии около 3м в обе стороны приваривают после формообразования концов стенки. Для предотвращения потери устойчивости от воздействия ветровых нагрузок стенку закрепляют с помощью расчалок или щитов покрытия. Рулоны высотой 18м разворачивают участками не более 2м.

Когда разворот рулона завершен приступают к формообразованию концов полотнищ. Как правило при толщине стенки более 8мм концы полотнищ имеют остаточные деформации, которые необходимо снять путем принудительного придания проектного радиуса специальными приспособлениями. После того как конец полотнища займет положение близкое к проектному нахлест срезают и собираю монтажный стык путем сварки с использованием приспособлений, которые по завершению процесса монтажа снимаются.

При полистовой сборке листы соединяют между собой монтажными приспособлениями. Эти приспособления помимо закрепления листов должны обеспечивать необходимые зазоры между кромками как по горизонтали, так и по вертикали. По мере монтажа необходимо контролировать совпадения кромок и зазоров, а также геометрическую форму стенки каждого пояса. В процессе монтажа следует строго соблюдать предусмотренную ППР очередность сборки листов особенно первого пояса стенки резервуара. Для предотвращения развальцовки и деформации листы следует хранить в специальных кондукторах.

Когда из-за транспортных или производственных мощностей нет возможности свернуть рулон равного высоте стенки применяют комбинированную сборку, когда нижняя часть монтируется в виде полотна, а верхние пояса собираются полистовым способом.

Монтаж опорных колец и колец жесткости

Кольца жесткости служат для придания прочности и устойчивости резервуара, а также для получения необходимой геометрии стенки при монтаже. Верхнее ветровое кольцо может использоваться в качестве площадки обслуживания.

Элементы колец монтируют по мере разворота. Стенку в месте крепления кольца расчалками выводят в проектное положение, сверяют кривизну по отметки наружного диаметра размеченной на днище и затем приваривают. После установки последующей части, перед сваркой их между собой, проверяют отклонение стенки строительным теодолитом или по отвесам. Допускается монтаж укрупненными блоками при помощи крана. При монтаже промежуточных колец по высоте стенки, их установка должна опережать установку верхнего кольца на 5-7м. При монтаже колец рекомендуется применять вертикальные самоходные подъемники.

Монтаж покрытия

Монтаж крыши зависит от конструкции крыши: каркасная коническая, коническая оболочка, сферическая или щитовая.

В случае использования монтажной стойки перед началом монтаж начального щита проверяют ее вертикальность. Щиты устанавливают по мере разворота стенки. Щит опускают вершиной на центральную стойку, закрепляют болтами и затем опускают на стенку резервуара. Сферические щиты предварительно свариваю из частей на земле в оправках и лишь затем монтируют.

Покрытие типа коническая оболочка собирают на днище до установки стенки. На покрытие приваривают сразу все металлоконструкции типа патрубков, площадок обслуживания, ограждения. Затем собранную крышу убирают в сторону, разворачивают стенку и после этого готовое покрытие через обвязочный уголок устанавливают на стенку.

При разработке технологии сборки покрытия следует учитывать монтажные нагрузки на крышу и ее конструкций. Необходимо устанавливать временные связи, препятствующие возникновению перекоса и деформаций монтируемых элементов.

Монтаж вспомогательных металлоконструкций и оборудования

Заключительным, но не менее важным этапом является монтаж металлоконструкций: ограждений, патрубков, лестниц, креплений теплоизоляции, молниеприемников, средств пожаротушения и т.д.

Для доступа во внутрь резервуара как правило устанавливаются люки-лазы с условным проходом 600мм, 800мм и овальные 600х900мм. Установка люков и патрубков осуществляется через усиливающие накладки, снабженные отверстием для проверки герметичности. Люки и все металлоконструкции следует выполнять с учетом требования по допустимым расстояниям между сварными швами.

Для предотвращения возникновения нештатной ситуации, резервуары рекомендуется оснащать:

— дыхательной аппаратурой, которая регулирует внутреннее давление и вакуум;

— приборами КИП и автоматикой;

— устройствами пожарной безопасности и водяного охлаждения;

— устройствами молниезащиты и защиты от статического электричества.

Контроль качества сборки и сварочные работы

Методы сборки и сварки металлоконструкций должны обеспечивать требуемые геометрические параметры, предусмотренные проектом КМ. В процессе монтажа оформляется исполнительная документация со схемами фактических замеров. После проверки мастером правильности сборки всех элементов приступают к их сварке. Режимы, тип сварки и материала, последовательность работ должны соответствовать ППР. На монтаже следует применять преимущественно механизированные способы сварки. После удаления монтажных приспособлений места их приварки должны быть зачищены.

Методы и способы контроля сварных соединений при возведении резервуара зависят от

— примененных способов сварки.

Различают следующие методы контроля:

— гидравлические и пневматические прочностные испытания;

— контроль герметичности с использованием проб «мел-керосин», проникающими веществами, созданием избыточного давления воздуха;

— физические методы — для обнаружения скрытых пор, трещин, непроваров: радиографический контроль (РК) или ультразвуковой контроль (УЗК), а для контроля наличия поверхностных дефектов -магнитопорошковый контроль или цветная дефектоскопия;

— механические испытания сварных соединений.

Испытание резервуаров на прочность и плотность проводят путем налива воды до проектной отметки с выдержкой не мене 24ч. После проведения гидроиспытания проверяют осадку основания.

Безопасность эксплуатации резервуара зависит как от выбранных способов контроля смонтированных конструкций, так и от его регулярного диагностирования

Монтаж РГС

Горизонтальные резервуары как правило полностью свариваются в цехе на производстве и поставляются на объект в готовом виде. Монтаж надземного резервуара заключатся в установке бочки на седловые опоры с ложементами. Установку резервуаров подземного расположения выполняют на песчаную подушку или на бетонное основание с анкеровкой в случае если грунт водонасыщенный. В отдельных случаях на монтаже вваривают патрубки, выходящие за транспортные габариты. При монтаже группы резервуаров так же может понадобится установить переходные площадки. После монтажа и завершении всех сварочных работ на РГС проводят контроль герметичности либо гидро- либо пневмоиспытанием. Если в ходе испытаний на резервуаре на появились течи, отпотины, признаки разрыва и на манометре не упало давление то результат испытания считают удовлетворительным.

Источник