Многослойные, гибкие печатные платы и их производство

Многослойные печатные платы (МПП) — высокотехнологичные изделия, используемые в случаях, когда на двусторонней плате разводка соединений становится слишком сложной: в таких платах внешние слои и сквозные отверстия задействованы для установки компонентов, а во внутренних слоях располагаются полигоны питания и межсоединения.

Использование гибких печатных плат позволяет значительно уменьшить размеры конечного изделия, при этом сложность проектируемой электроники непрерывно растет. Применение на плате микросхем с типом корпуса BGA (с шагом шариков 0,5 мм и менее) и чип-компонентов размером 01005 становится нормой, в результате увеличивается плотность монтажа печатных узлов. Это ведет к возрастанию количества слоев в печатных платах, миниатюризации проводников и межпроводниковых зазоров, уменьшению размеров переходных отверстий, и добавлению «глухих» и скрытых отверстий.

- Уменьшение размера и веса конструкции;

- Статистическая и динамическая гибкость;

- Удешевление сборки и улучшение эффективности;

- Повышение надежности, снижение числа соединений;

- Улучшение диэлектрических и волновых свойств;

- Возможность применения трехмерной конструкции;

- Упрощение контроля соединений;

- Улучшение внешнего вида изделия.

- устройства обработки/воспроизведения мультимедийных данных;

- оборудование проводной и беспроводной связи;

- устройства цифровой обработки сигналов;

- сложные измерительные приборы;

- системы автоматического управления техпроцессами.

Среди компаний, которые поставляют многослойные печатные платы — компания «ПАНТЕС», — готова обеспечить необходимое качество при растущей сложности изделий.

Изготовление многослойных печатных плат

Для изготовления печатных плат могут использоваться следующие материалы: FR4, FR4 HighTg, FR5, CEM1, CEM3, Rogers, Taconic, Arlon, ФЛАН, ФАФ, Pl (полиимид) и другие. Для покрытия площадок применяются HAL (горячее лужение), Lead-free HAL (Бессвинцовое лужение), иммерсионные металлы (олово, серебро, золото).

Источник

Делаем гибкую печатную плату

Материал по мотивам методики создания магнитопланарных излучателей для наушников и колонок. Подход имеет широкий спектр применения, не только для создания электроакустических систем. Например, для гибких шлейфов взамен порванных, антенн и прочего, на что хватит воображения и терпения. Один из вариантов использования фоторезистивного метода вместо популярного ЛУТ.

Введение

Все началось с поиска если не идеального, то хорошего звука. В моей предыдущей статье я сделал ссылку на эту разработку и пообещал выпустить эту статью. Сразу хочу поблагодарить сообщество энтузиастов, создающих магнитопланарные излучатели, вдохновивших меня на создание очередного велосипеда. А также запоздалая благодарность к предыдущей статье, вновь за вдохновение, сообществу, занимающемуся созданием ленточных драйверов. Но, однако, вернусь к теме.

Необходимость в тонкой гибкой печатной плате (PCB), коей и является, по сути, магнитопланарная катушка, может возникнуть много где и много у кого. В случае большой серии изделий самым разумным шагом является заказ у крупного производителя, но на более ранних стадиях работы весьма разумно выглядит создание этой платы самостоятельно.

Однако, данное занятие требует весьма значительных вложений сил, денег и времени, так что насчет оптимальности ещё есть о чем поговорить. Мой подход совместим для работы с весьма и весьма тонкими пленками и слоем металла, к тому же имеет весьма большую точность. Правда эта точность по факту ограничивается огромной кучей факторов, с которыми, тем не менее, можно бороться. Теоретически неустранимое ограничение — разрешение фоторезиста, обычные листы которого имеют показатель что-то порядка 50 мкм. Конечно, в гаражных условиях это недостижимая утопия, для показателя хотя бы в 100 мкм нужны условия, приближающиеся к т.н. чистой комнате. По итогу обычно можно получать платы с шириной дорожек порядка 0.3-0.2 мм в условиях достаточно подготовленного места, относительно чистого (никаких котов!) и при наличии всех инструментов.

А в данной методике используется большой набор инструментов. Понадобится.

ЧПУ станок с лазером 405 нм. Я использовал 450 нм, это неверно, но тоже работает (об этом позже). Обязательно использование защитных очков! Мощность — 50 мВт. Важно наличие качественной оптики.

Пленочный фоторезист. Аэрозольный не подходит. Не наткнитесь на просрочку, фоторезист хранится относительно недолго.

Раствор для травления. В случае алюминия — медный купорос достаточной степени очистки, это важно, тот что продается в дачных магазинах, как правило, с большой примесью железного купороса, его можно отличить по более зеленому цвету, он травит сильно хуже. В случае меди всё, что и обычно.

Гидроксид натрия. Щелочь для смывания фоторезиста. Лучше брать чистый, а не в смеси а.к.а. крот. Едкая субстанция, работайте в перчатках.

Ровная, чистая, термостойкая поверхность для работы.

Техпроцесс

Фоторезист

Для начала нужно составить топологию и создать программу для ЧПУ. Это весьма важный этап и не стоит его недооценивать. Дело все в том, как лазер индуцирует фоторезист.

Пятно лазера может иметь совершенно разную форму и интенсивность, далекую от идеальной. Здесь важно учитывать особенности вашего лазера. Например, мой китайский лазер имеет отвратительную оптику с огромным пятном фокуса и кривым распределением пучка, так что пришлось импровизировать. Чтобы частично исправить недостаток этой оптики, я сделал следующее — взял лист фольги, сделал в нем аккуратную маленькую дырочку и поставил после выхода лазера. Таким образом удалось получить очень маленькое пятно лазера с относительно равномерным световым потоком. Мой лазер также не подходил по длине волны (450 нм) и мощности (1 Вт), но это я исправил, частично перекрыв поток лазера и снизив мощность на самый минимум.

Чтобы получить максимальное качество засвета, необходимо минимизировать тепловую активацию фоторезиста и паразитный засвет. Тепловая активация фоторезиста снижается путем кратного уменьшения мощности и добавления пары дополнительных проходов.

Паразитную засветку я уменьшил так. Вместо нанесения фоторезиста непосредственно на печатную плату, я взял нужный кусок фоторезиста, под него подложил материал, поглощающий световое излучение (лист бумаги с тремя слоями тонера на нем) и, придавив сверху стеклом, отправил под лазер. Темный материал удаляет большую часть энергии, не позволяя отраженному свету засветить то, что не нужно. Чем лучше этот поглощающий материал, тем точнее и тоньше получается дорожка. Мой вариант с листом бумаги и тонером не идеален, под лазером углерод начинает сам излучать свет, хоть и не в том диапазоне, в котором активируется фоторезист, но частично все-таки пересвечивает. Что же касательно длины волны, как вообще 450 нм могут засветить фоторезист? На самом деле в моем случае активация происходила тепловой, а не световой энергией. Здесь свои особенности и так лучше не делать, а брать лазер точно под фоторезист. Иначе снижается качество границы дорожки и сложнее сделать тонкие промежутки между ними.

И так, на выходе получаем простой лист засвеченного фоторезиста. Строго говоря, он так может храниться в подходящих условиях до истечения срока годности, что оказалось довольно удобно — заготовить засвеченный фоторезист, а потом по мере необходимости использовать.

Подготовка основы

В моем случае использовался алюминий по причине лучшей доступности и простоты и скорости травления. Я брал обычную пленку для запекания, она выдерживает нагрев до 200 градусов, что при последующей пайке играло мне на руку. Кроме того, она достаточно тонкая и неплохо подходила под мои задачи. В вашем случае это может быть что угодно, хоть кусок скотча, хотя пайку он переживает плохо. Можно использовать фольгированные материалы, но иногда это ввиду каких-то требований невозможно или нецелесообразно, и иногда можно делать металлизацию самостоятельно.

В моем случае наносился слой фольги на пленку. Я нашел весьма хороший вариант для себя — УФ клей для модулей смартфонов. Также может подойти клей марки БФ-6.

Удобство УФ клея в том, что он не затвердеет раньше времени и идеально подошел по механическим характеристикам, легко смывается ацетоном. Какой бы вы клей не выбрали, склеиваем по инструкции, делая как можно меньший равномерный слой между диэлектриком и металлом.

Нанесение фоторезиста

Важный и ответственный этап. Он заключается в правильной склейке готового фоторезиста на подготовленную основу. На самом деле это такой же важный этап и для традиционного способа, который подразумевает предварительное нанесение фоторезиста на основу. Крайне важно не допустить мелких пузырей. Это сложно, так что достаем утюг. Он выполняет сразу две задачи — надежную склейку фоторезиста с металлом и, при должной сноровке, поможет выгнать пузыри из слоя между металлом и фоторезистом в слой между фоторезистом и внешней защитной пленкой, где этот пузырек безвреден. Важно не перегревать фоторезист, он может активироваться там, где не надо. Действуем аккуратно и короткими подходами для остывания, разглаживая фоторезист, из центра на края. Лучше всего это делать через слой бумаги, так как фоторезист обязательно проступит из-за краев защитной пленки и начнет клеиться ко всему, что достанет.

Промывание

На самом деле тут всё делается по инструкции к фоторезисту. Просто мешаем щелочь в нужных пропорциях, и ждем растворения не активированного фоторезиста. Это происходит быстро и важно не прозевать. Иначе вообще весь фоторезист отойдет от металла. Если все-таки немного упустили момент и пара дорожек начала отходить, не страшно, не всё потеряно.

Берём фен (можно обычный бытовой) и тщательно просушиваем фоторезист. Просушили, теперь снова тщательно пройдитесь утюгом через ту же бумагу. Здесь уже можно прижимать утюг более тщательно. Это обеспечит хорошее прилипание даже отошедшего фоторезиста. На крайний случай можно заделать пропуски маркером. Обязательно проконтролируйте качество смывания не активированного фоторезиста. После просушки можно повторить смывание.

Травление

Травление производится в соответствии с металлом, нанесенным на подложку. В моем случае травился алюминий с помощью раствора медного купороса. Происходит реакция восстановления меди из раствора с замещением его в сульфате алюминием. Так как алюминий очень хороший восстановитель, травится он очень быстро с выделением большого количества медного порошка, который я рекомендую счищать мягкой щеткой с мелкой щетиной. Температура раствора максимальная, в которой сможете комфортно держать пальцы, порядка 40 градусов. Концентрация раствора медного купороса подбирается по правилу: чем больше, тем лучше, лишь бы полностью растворился. Я размешивал в пропорциях 15 грамм купороса на 150 грамм воды, но можно разводить в пропорциях до 30 грамм на 100 грамм воды, чтобы при остывании раствор не становился перенасыщенным.

На гибкой подложке медь я не травил, однако, имею опыт работы с обычным фольгированным стеклотекстолитом и думаю советы здесь будут излишни, так как весь интернет полон рецептами растворов и методиками и все они вполне рабочие, я лично пользовался раствором лимонной кислоты, перекиси водорода и поваренной соли.

На этом этапе важно выдержать время, чтобы не слишком истончить дорожки. Если передержать, то раствор въестся под фоторезист. Я определял готовность визуально, на пленке у меня осталось небольшое количество частичек алюминия. Научился определять это на глаз. Кроме того, скорость зависит от раствора, время травления вам придется подбирать самостоятельно исходя из качества медного купороса, температуры и толщины материала. Ничего страшного в этих частицах нет — они прекрасно смываются с ацетоном вместе с клеем. Особо стойкие перемычки между дорожками я удалял механически ваткой, или же щеткой с тонкими щетинками. При таких размерах полезно иметь увеличительное стекло, иначе можно просто пропустить перемычку или ещё как-то мусор.

Собственно, после промывки растворителем получается готовая гибкая печатная плата. При желании можно паять (но очень аккуратно и быстро, чтобы не расплавить подложку). Как вариант, не лучший, но всё же можно использовать сплав Розе. Или паять обычным припоем, но очень быстро и точечно.

Послесловие

Почему же я не использовал здесь ЛУТ. Главным образом из-за того, что этот метод очень плохо работает с алюминием. Кроме того, добиться высокой точности с ним тяжелее.

Я получил ширину промежутка между дорожками в среднем порядка 0.27 мм, что для домашних условий весьма неплохо. Особенно если учесть перспективы с более конкретным подходом: с точным замером времени на травление, использованием хороших материалов и подходящего оборудования. В общем, фоторезист подходит для гибких материалов так же хорошо, как и для стеклотекстолита.

Источник

Гибкие и гибко-жесткие печатные платы. Комментарии к стандарту IPC-2223A. Часть 2.

В статье приведены основные положения зарубежного стандарта IPC-2223A, определяющего критерии проектирования, изготовления и контроля гибких и гибко-жестких печатных плат. Автор приводит комментарии к стандарту и дает рекомендации отечественным разработчикам аппаратуры по вопросам проектирования и применения гибких печатных плат. Желающие получить полный текст и перевод этого стандарта могут обратиться по адресу: pcb@pcbtech.ru .

В части 1 (ЭК №10, 2005) были рассмотрены конструкции и типы гибких и гибко-жестких печатных плат, применяемые материалы, вопросы, связанные с технологией изготовления печатных плат, выбора материалов и оптимизации конструкции. В настоящем продолжении в основном освещены вопросы конструирования гибких печатных плат.

КОНТУР ПЛАТЫ (ОЧЕРТАНИЯ)

Контур платы может быть получен с использованием стального штампа, лазерной обрезкой, фрезеровкой или механической обработкой.

ИЗ ПРАКТИКИ PCB TECHNOLOGY

Наш опыт показывает, что основные ошибки при разработке динамических гибких плат связаны с недооценкой важности грамотного проектирования контура платы. Проекты приходят со слишком маленьким радиусом округления углов, без усилений во внутренних углах и вырезах. Не учитывается пониженная прочность материалов.

МИНИМАЛЬНЫЙ РАДИУС (ГИБКАЯ ЧАСТЬ ПЛАТЫ)

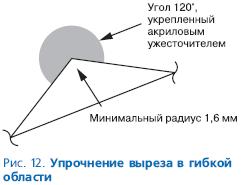

Минимальный радиус во внутренних углах контура платы должен составлять 1,6 мм; тем не менее, больший радиус обеспечивает более высокую надежность изделия и имеет лучшую устойчивость к разрыву (см. рис. 10 и 11). Для обеспечения повышенной устойчивости к разрыву может потребоваться добавление дополнительных материалов во внутренние углы (см. рис. 12).

РАССТОЯНИЕ ОТ ОТВЕРСТИЯ ДО КРАЯ (ГИБКАЯ И ЖЕСТКАЯ ЧАСТИ)

Минимальное расстояние между внешним краем платы и внутренним краем неметаллизированного отверстия (или внутренних вырезов) должно быть не менее 0,5 мм. При этом место расположения, допуски на размеры и на обработку контура должны быть приняты во внимание при проектировании.

РАССТОЯНИЕ ОТ ОТВЕРСТИЯ ДО КРАЯ (ПЕРЕХОД МЕЖДУ ЖЕСТКОЙ И ГИБКОЙ ЧАСТЯМИ)

Минимальное расстояние от края перехода (между гибкой и жесткой частями) до внутреннего края металлизированного отверстия или до края освобождения во внутреннем слое не должна быть менее 1,9 мм.

Все разрезы и вырезы должны заканчиваться отверстием диаметром 1,5 мм или более, как показано на рис. 13. Это особенно важно, когда соседние части гибкой платы должны двигаться независимо.

РАЗЛИЧНЫЕ ТОЛЩИНЫ ЧАСТЕЙ

Жесткие части многослойных гибких и гибко-жестких плат должны иметь одинаковую толщину для обеспечения корректной металлизации отверстий. Последовательное ламинирование или разная толщина увеличивает стоимость изготовления.

ИЗ ПРАКТИКИ PCB TECHNOLOGY

Крайне нежелательно закладывать разную толщину для нескольких жестких частей. Это может не только повысить стоимость и затянуть срок изготовления проекта, но и привести к невозможности его реализации в принципе. Оптимальным решением является одинаковая структура для всех жестких частей гибко-жесткой платы. Однако для опытных заказов возможно применение нестандартной конструкции, которая должна быть согласована с изготовителем перед началом проектирования.

ПРОЕКТИРОВАНИЕ ЖЕСТКОЙ ЧАСТИ

Требования к проектированию жесткой части гибко-жестких плат близки к таковым для обычных жестких плат, однако есть ряд важных особенностей.

ИЗГИБ И СКРУЧИВАНИЕ

Вследствие особых свойств комбинации гибких и жестких материалов, может потребоваться специальная конструкция или обработка плат для выполнения требований плоскостности для поверхностного монтажа. Для плат, сгруппированных в панели для целей монтажа, должны быть определены требования по допустимому изгибу и скручиванию платы.

НАДЕЖНОСТЬ МЕТАЛЛИЗИРОВАННЫХ ОТВЕРСТИЙ

Чтобы уменьшить расширение по толщине платы, доля низкотемпературных (акриловых) адгезивов в жесткой части должна быть сведена к минимуму. Это может быть достигнуто применением безадгезивных базовых материалов, а также частичного защитного слоя для гибкой части (см. рис. 9). Частичный защитный слой гибкой части должен перекрываться c жесткой частью на 1,27. 2,54 мм. В жесткой части в качестве связующего материала рекомендуется использовать препрег.

ИЗ ПРАКТИКИ PCB TECHNOLOGY

Недавно к нам обратился заказчик с просьбой изготовить многослойную гибко-жесткую печатную плату, имеющую 16 слоев в двух жестких частях и 8 слоев в гибком шлейфе. Плата была спроектирована таким образом, что все 8 гибких слоев были связаны с помощью адгезивных пленок и гибкий шлейф целиком заходил в жесткую часть. Мы предупредили, что это чревато разрушением медных стенок переходных отверстий, и порекомендовали полностью убрать адгезив из жесткой части. В ответ заказчик сообщил, что, в подтверждение наших слов, подобная плата, изготовленная ранее другим поставщиком, имела именно такой дефект — наличие адгезива действительно снизило качество и надежность металлизированных отверстий. Заказчик согласился с нашей аргументацией и поменял структуру платы.

ДОПОЛНИТЕЛЬНЫЙ ДИЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ

К жесткой части для облегчения обработки плат при изготовлении может быть добавлен дополнительный диэлектрический материал, закрывающий гибкие элементы (так называемый «мешок» или «кокон») при условии, что выполняются требования по общей толщине жесткой части. Материал «мешка» удаляется с гибких частей платы после обработки и должен оставлять минимальные выступы на торцах жесткой части после удаления (см. рис. 9).

ПРОЕКТИРОВАНИЕ ГИБКОЙ ЧАСТИ ПЛАТЫ

Вот факторы, которые следует рассмотреть при определении максимально допустимого количества слоев:

– количество сигнальных проводников, которые должны пройти через гибкую часть;

– ширина проводника, необходимая для протекания заданного тока;

– расстояние между проводниками, необходимое для обеспечения изоляции;

– экранирование электромагнитных излучений;

– импеданс;

– требования по напряжению пробоя;

– механическая форма гибкой части, позволяющая развести проводники.

Например, относительно небольшое количество проводников для малых токов (на порядок меньших предельно допустимых значений) могут быть изготовлены в одном медном слое толщиной 35 мкм на фольгированном безадгезивном ламинате с толщиной диэлектрика 50 мкм и защитной полиимидной пленкой (25 мкм) с адгезивным слоем 25 мкм (минимальная толщина адгезива для медного слоя 35 мкм). Суммарная толщина получается 135 мкм. Однако если величина протекающего тока требует применения 70-микронного слоя меди, толщина адгезива также должна быть увеличена до 50 мкм, чтобы корректно покрыть проводники. В этом случае суммарная толщина увеличится до 195 мкм.

Другой фактор, который следует учитывать наряду с толщиной фольги, — это механические требования. Если имеется требование повышенной механической прочности, может оказаться необходимым увеличить толщину защитной полиимидной пленки до 50 мкм и более вне зависимости от толщины адгезива.

ИЗ ПРАКТИКИ PCB TECHNOLOGY

Один из полученных нами заказов гибко-жестких плат содержал трудновыполнимое требование по толщине гибкой части — не более 125 мкм при толщине фольги не менее 35 мкм, причем с обратной стороны шлейфа должен был находиться клейкий слой, «скотч», входящий в суммарную толщину. Это потребовало поиска и применения специальных материалов, чтобы обеспечить плоскостность и исключить коробление и отслаивание. В результате совместно с заказчиком была найдена удовлетворяющая исходным требованиям структура гибкой части гибкожесткой платы: полиимид – адгезив – медь – адгезив – полиимид. При общей толщине 125 мкм толщина медной фольги составляла 43 мкм и с обратной стороны первого слоя полиимида был нанесен клейкий слой «скотч» 3М толщиной 25 мкм.

КОГДА НУЖНА МНОГОСЛОЙНАЯ ГИБКАЯ ЧАСТЬ

Специальные условия применения гибкой части могут потребовать более одного проводного слоя, например, если требуется электромагнитное экранирование с обеих сторон сигнального проводника, либо нужно применение полосковых конфигураций. При вычислении толщины диэлектрика между проводником и соседствующим «опорным» планом полосковой линии надо учитывать диэлектрическую постоянную материала, ширину проводника и толщину меди — параметры, влияющие на волновое сопротивление полоска. Вследствие особенностей конструкции и технологии изготовления полосковых линий реальная толщина диэлектрика между проводящими слоями может оказаться меньше расчетной.

Технология изготовления гибких плат с большим количеством слоев хорошо известна. Но большое количество слоев приводит к увеличению толщины платы, что в свою очередь приводит к существенному увеличению радиуса изгиба и нагрузок на материалы. Поэтому не рекомендуется применять многослойные гибкие платы, а если без этого не обойтись, то надо провести специальные механические проверки. Должно быть принято во внимание, что при переходе от однослойной к многослойной конфигурации происходит существенная потеря гибкости. Повысить гибкость можно путем «несклеивания» определенных частей кабеля, как это показано на рис. 9. Такой вид дизайна должен использоваться, когда в многослойной конструкции используется более четырех гибких слоев. Для динамических гибких приложений категории В (см. часть 1) максимально допустимой является двусторонняя конфигурация (см. рис. 8).

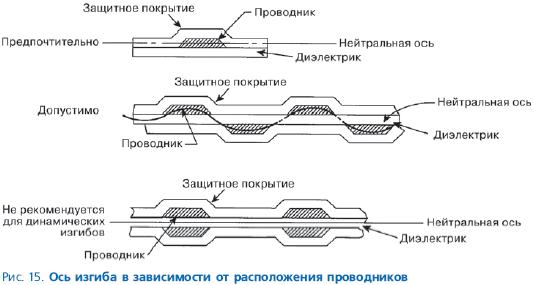

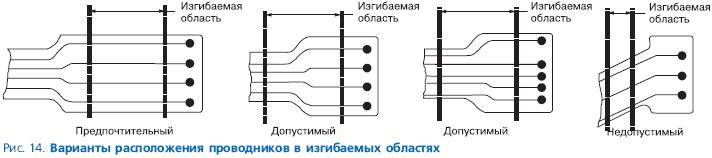

Для максимального динамического времени жизни (тип использования — категория B) и максимальной надежности при статической гибкости (тип использования — категория A) проводники в изгибаемой части (см. рис. 14) должны соответствовать следующим условиям:

– перпендикулярность к направлению изгиба;

– равномерное распределение по области изгиба;

– максимальная ширина в области изгиба;

– отсутствие дополнительной наращенной металлизации;

– постоянная ширина;

– «шахматное» расположение в соседних слоях;

– количество слоев в гибкой части должно быть сведено к минимуму;

– металлизированные сквозные отверстия не допускаются;

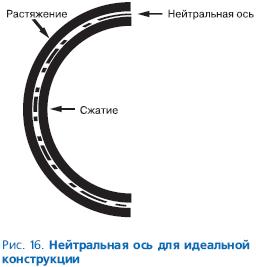

– «нейтральная ось изгиба» должна проходить через центр сечения проводника.

Сбалансированная конструкция может быть выполнена применением материалов с одинаковой толщиной и модулем жесткости с обеих сторон проводника. Это особенно важно для динамических применений гибких печатных плат. Популярны несколько типов дизайна для аппроксимации этого условия, такие как использование сочетающегося с базовым слоем слоя покрытия, а также поочередное распределение проводников на двух сторонах (см. рис. 15 и 16).

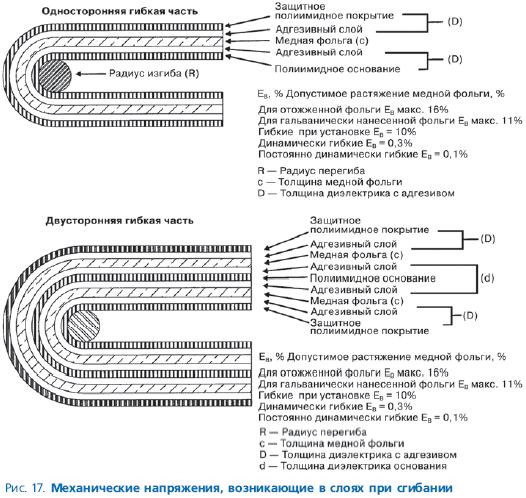

ВЫЧИСЛЕНИЕ РАДИУСА ИЗГИБА

Минимальный радиус изгиба для односторонней платы (см. рис. 17) определяется следующим образом: R = С(100 – EB)/2EB – D, где R — минимальный радиус изгиба, мм; C, D и d — толщина меди, диэлектрика и ламинированного диэлектрика соответственно, мм; EB — величина деформации меди, %. Устанавливая величину допустимой деформации меди, можно определить минимальный радиус изгиба. Для проектов с однократным сгибанием используется предельное удлинение меди на разрыв 16%, с изгибанием платы при ее установке — 10%, а для динамических гибких приложений — 0,3%.

Вычислим радиусы изгиба для односторонней платы. Например, полиимид 50 мкм, адгезив 25 мкм, медь 35 мкм. Следовательно D = 75 мкм, C = 35 мкм. Тогда общая толщина гибкой платы T = 185 мкм. Однократное сгибание (EB = 16%): R = 16,9 мкм, R/T = 0,09. Гибкая при установке (EB = 10%): R = 0,08 мм, R/T = 0,45. Гибкая динамически (EB = 0,3%): R = 5,74 мм, R/T = 31.

Оценим радиус изгиба для двусторонней платы. Например, полиимид 50 мкм, адгезив 2 Ч 25 мкм, медь 2 Ч 35 мкм. Таким образом, d = 100 мкм, C = 35мкм. Покрытие полиимид 25 мкм, адгезив 50 мкм. Тогда D = 75 мкм, общая толщина гибкой платы T = 2D + d + 2C = 320 мкм. Радиус изгиба для двусторонней платы будет: R = (d/2 + C)(100 – EB)/EB – D. Однократное сгибание (EB = 16%): R = 0,371 мм, R/T = 1,16. Гибкая при установке (EB = 10%): R = 0,69 мм, R/T = 2,15. Гибкая динамически (EB = 0,3%): R = 28,17 мм, R/T = 88.

РАДИУС ИЗГИБА ДЛЯ ПЛАТ, «ГИБКИХ ПРИ УСТАНОВКЕ»

Радиус изгиба надо стараться оставить максимально возможным. Минимальный радиус изгиба должен не менее чем в 10 раз превосходить толщину гибкой части.

ИЗГИБАНИЕ МНОГОСЛОЙНЫХ СКЛЕЕННЫХ ГИБКИХ ПЛАТ

Склеенные многослойные гибкие печатные платы не обладают такой гибкостью, как однослойные или двусторонние. Если требуется сохранить гибкость многослойных плат, это может быть достигнуто путем отсутствия склеивания (т.е. «несклеивания») определенных частей кабеля. Этот тип конструкции должен использоваться при наличии более 4 слоев в гибкой части.

Если требуется постоянное изгибание частей платы, следует ограничивать число медных слоев в гибкой части четырьмя слоями. Рекомендуемый радиус изгиба для кабелей с количеством слоев более двух примерно в 20 раз превышает толщину кабеля. Единожды изогнутый многослойный кабель не следует повторно распрямлять или перегибать по той же оси. Появление третьего и четвертого слоя приводит к тому, что проводник располагается слишком далеко от нейтральной оси изгиба, что приводит к неизбежному растяжению меди.

В гибких областях, где требуется сильный изгиб (отношение радиуса к толщине менее 6), можно применять технику «книжного переплета». Эта техника использует прогрессивное послойное увеличение длины гибкой части (см. рис. 18), но является очень дорогостоящей.

ВЫПОЛНЕНИЕ СЛОЕВ ЭКРАНИРОВАНИЯ

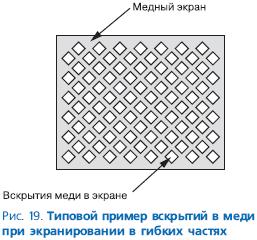

Для целей экранирования поверх слоя проводников может быть добавлен еще один проводящий слой. Для повышения гибкости слои экрана должны иметь минимально возможную толщину. Для еще большего повышения гибкости слои экранирования могут быть выполнены в виде сетки.

ВЫПОЛНЕНИЕ СЛОЕВ ЗЕМЛЯ/ПИТАНИЕ

В случае если земля/питание занимает отдельный проводной слой или образует большие полигоны, рекомендуется равномерно распределять медные участки по всей гибкой плате. Для улучшения гибкости и увеличения адгезии слои или шины земли/питания могут быть выполнены в виде сетки, но с учетом электрических параметров. Сквозные ячейки сетки могут быть площадью от 0,4 до 3 мм2. Увеличение площади ячейки сетки может ухудшить параметры шины земля/питание или снизить эффективность экранирования (см. рис. 19).

Отверстия в ужесточителе или теплоотводе для доступа к площадкам гибкой платы должны быть как минимум на 0,25 мм больше в диаметре, чем площадка, для обеспечения допусков на совмещение и на выдавливание адгезива.

Край элемента ужесточения, находящийся рядом с гибкой частью, должен быть скошен фаской или радиусом или смягчен нанесением дополнительного слоя адгезива для предотвращения повреждения гибкой части.

УТОЛЩЕНИЯ (АНТИДЕФОРМАЦИОННЫЕ ПОДКРЕПЛЕНИЯ)

Иногда используются адгезивные утолщения (антидеформационные подкрепления) в точке перехода между жесткой и гибкой частями платы типа 4 или по краю элемента ужесточения для плат типов 1, 2, 3 (см. часть 1) с частичным ужесточением. В качестве материала для утолщения могут применяться гибкие эпоксидные композиции, акрилы, силиконы, полисульфиды и другие материалы. Размер утолщения от края жесткой части обычно лежит в пределах 1,0ѕ2,5 мм. Рекомендуется использование таких утолщений с целью уменьшения стрессовых нагрузок на материалы в точке перехода (см. рис. 20).

Для операций монтажа гибких и гибко-жестких печатных плат может потребоваться специальная оснастка. Следует предусмотреть в дизайне платы конструктивные элементы, по зволяющие надежно ее закрепить. Гибкие печатные платы могут быть обрезаны по контуру частично с перемычками для разделения. Затем они могут быть собраны в пакет для упрощения последующей обработки, монтажа и тестирования.

ВЛАГА

Если диэлектрик накопил влагу, температура пайки может вызвать закипание накопленной жидкости. В зависимости от количества влаги, присутствующей в диэлектрике в момент достижения температуры пайки, расслаивание платы может быть сильным, приводя к вздутию и разрушению платы, или умеренным, создавая небольшие вздутия, которые в дальнейшем могут вырасти в серьезное расслоение.

Стандартным процессом для снижения риска вздутия плат из-за накопленной влаги должна быть предварительная сушка. Важно также, чтобы время между сушкой и последующей пайкой было небольшим. В целом гибкие и гибко-жесткие платы требуют более длительного времени сушки, чем эквивалентные им жесткие платы.

ИНФРАКРАСНЫЙ ПРЕДВАРИТЕЛЬНЫЙ НАГРЕВ И ОПЛАВЛЕНИЕ

Полиимидные пленки быстро абсорбируют инфракрасную энергию. При использовании инфракрасного предварительного нагрева или оплавления надо внимательно следить, чтобы гибкая плата не поглотила чрезмерно много тепла. Для этого может потребоваться дополнительная оснастка и экранирование.

ТЕМПЕРАТУРНЫЕ ВОЗДЕЙСТВИЯ

Гибкие печатные платы могут содержать адгезив с очень низкой температурой стеклования (Tg). Поэтому все температурные воздействия в процессе монтажа должны тщательно контролироваться для предотвращения повреждений, таких как расслоение или вздутия. Время экспозиции при предварительном нагреве и при пайке должны быть минимально возможными. Могут потребоваться специальные радиаторы или тепловые защитные экраны.

ТЕНДЕНЦИИ РАЗВИТИЯ И ИСПОЛЬЗОВАНИЯ

Последний год показывает, что интерес российских компаний к использованию гибких и гибко-жестких плат стремительно растет. Гибкие платы используются в приборах для замены кабелей, в шкафах для разводки соединений. Жестко-гибкие платы используют вместо задних коммутационных панелей («бэкплэйнов»). Жестко-гибкие платы применяют в приборах для устранения разъемных соединений, для обеспечения динамической гибкости, для уменьшения толщины и размеров.

Наша компания рада будет помочь всем заинтересованным российским компаниям в разработке конструкции и в подборе материалов для гибко-жесткой платы, а также оценить и выполнить заказ на изготовление пробных образцов и серий. У нас вы можете ознакомиться с полным текстом и переводом стандарта IPC-2223A и сопутствующих стандартов, приобрести эти стандарты и другую требуемую литературу, и получить бесплатную консультацию инженеров и технологов.

Источник