- Центровка валов (Электродвигатели, способы их монтажа)

- Как правильно выполнить монтаж и центровку электродвигателя

- Содержание

- Монтаж электродвигателя

- Центровка электродвигателя

- Центровка валов электродвигателей и рабочих машин

- 1. Непосредственное соединение при помощи муфты

- 2. Соединение клиноременной передачей

Центровка валов (Электродвигатели, способы их монтажа)

Выверка и наладка передач, соединяющих валы двигателя и машины, необходимы для нормальной работы электропривода. Они выполняются в процессе монтажа электропривода и заключаются в том, чтобы добиться необходимого расположения электродвигателя относительно закрепленной рабочей машины. Их взаимное расположение определяется видом передач. Различные передачи выверяют различными способами.

Достаточно трудоемкой является выверка непосредственных соединений валов электродвигателя и рабочей машины или механизма с помощью муфт. Для нормальной работы электропривода здесь требуется такое взаимное расположение ЭД и производственного механизма, при котором оси их валов находились бы на одной прямой линии. Подобную выверку передачи часто называют центровкой. Добиться точного выполнения этих требований бывает трудно, поэтому допускаются некоторые отклонения от них. К высокоскоростным электроприводам и жестким соединениям (например, с помощью поперечносвертной муфты) предъявляются более жесткие требования, чем к низкоскоростным электроприводам и эластичным (упругим) соединениям.

Непосредственные соединения выверяют в два приема: предварительно и окончательно. Предварительная выверка может выполняться с помощью металлической линейки (без специальных приспособлений) следующим образом. Линейку прикладывают ребром к ободу в верхней точке полумуфты на валу машины и проверяют, есть ли зазор между ребром линейки и второй полумуфтой. При наличии зазора под лапы электродвигателя подбивают стальные прокладки толщиной 0,5—0,8 мм до его ликвидации. Если таких прокладок требуется более трех-четырех, их заменяют одной соответствующей толщины, так как большое число прокладок нарушает центровку двигателя при закреплении. Осевое смещение определяют, прикладывая линейку к боковым поверхностям полумуфт, а осевые зазоры устраняют поворотом электродвигателя в горизонтальной плоскости.

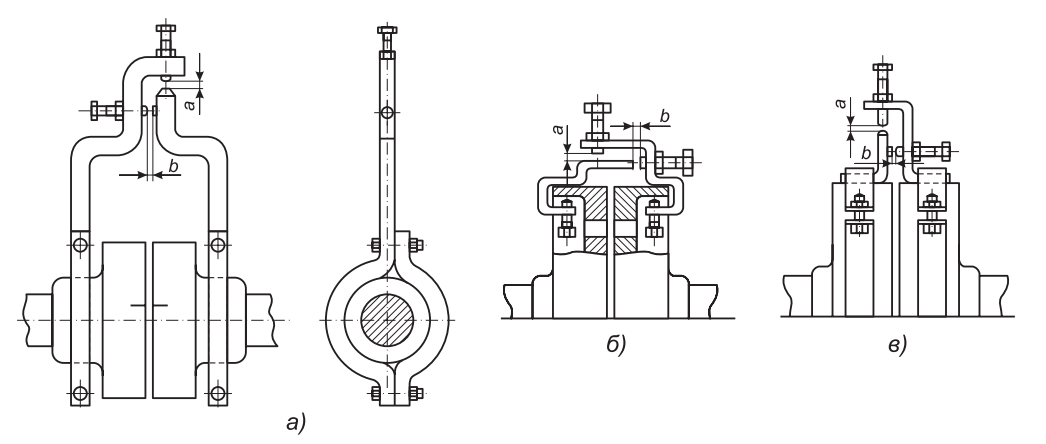

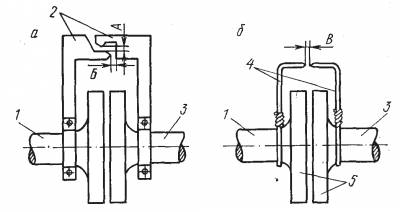

При высокой точности центровки пользуются специальными скобами, которые закрепляют на ступицах обеих полумуфт с помощью болтов и хомутов (рисунок 8, а). Зазоры А и Б замеряют с помощью щупов в четырех точках по окружности через 90°, начиная с верхней точки. Изменяя положение вала электродвигателя, добиваются равенства одноименных зазоров при любом угле поворота.

Рисунок 8 – Выверка соосности валов электродвигателя и машины при соединении их муфтами:

а — с помощью скоб; б — с помощью изогнутых проволок; 1 — вал машины; 2 — скобы; 3 — вал электродвигателя; 4 — проволока; 5 — полумуфты.

Выверку соединений муфтами валов двигателя и рабочей машины в производственных условиях часто выполняют с помощью двух жестких проволок, закрепленных на ступицах обеих полумуфт. Свободные концы предварительно заточенных на конус проволок загибают навстречу друг другу буквой Г (рисунок 8, б). Между остриями стрелок оставляют небольшой зазор (до 1 мм). Обе полумуфты скрепляют болтом (не жестко) и вращают от руки. Изменение зазоров между проволочками в очках 0°, 90°, 180° и 270° замеряют щупом или определяет визуально. При вращении полумуфт добиваются такого положения двигателя в вышеуказанных точках, чтобы зазоры не изменялись.

Электродвигатели с выверенной передачей закрепляет на опорном основании с помощью болтов и гаек и снова выверяют точность установки, так как при закреплении центровка может быть нарушена.

При выверке ременных передач добиваются, чтобы валы электродвигателя и рабочей машины были параллельны, а поперечные оси шкивов находились на одной прямой. Несоблюдение этих условий при плоскоременной передаче приводит к спаданию ремня, а при клиноременной — к преждевременному ее изнашиванию.

В зависимости от межосевого расстояния выверку можно осуществлять металлической линейкой (при малом), либо с помощью нитки или тонкой проволоки (при любом межцентровом расстоянии). При одинаковой ширине шкивов двигатель перемещают до тех пор, пока натянутая нитка не коснется одновременно четырех диаметрально противоположных точек на торцах обоих шкивов. Если межцентровое расстояние небольшое, то для этой цели удобнее пользоваться металлической линейкой, которую прикладывают к шкивам боковой поверхностью (ребром) и добиваются касания четырех диаметрально противоположных точек шкивов.

Если ширина шкивов различная, выверочную линейку прикладывают ребром к двум диаметрально противоположным точкам на торце большего шкива и добиваются, чтобы зазоры между линейкой и крайними точками на торце меньшего шкива были равны половине разности ширины шкивов. В случае, если межосевое расстояние больше длины линейки, то выверить передачу можно с помощью отвесов, переброшенных через поперечные оси шкивов, под которыми натянута нитка.

После выверки передачи электродвигатель закрепляют на опорном основании, передачу закрывают защитным кожухом, обмотки двигателя соединяют по соответствующей схеме и подключают к источнику питания.

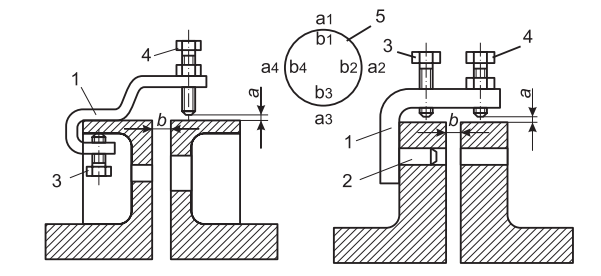

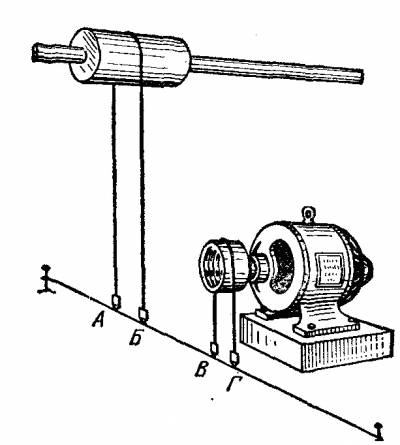

Рисунок 9 – Выверка установки электродвигателя с ременной передачей при разной ширине шкивов

Перед окончательным закреплением выверяют горизонтальное положение двигателя, а также совпадение его оси с осью вала приводимого механизма (выверка линии валов). При ременной передаче такую выверку выполняют с помощью стальных линеек, прикладываемых к торцам шкивов (при одинаковой их ширине). Если ширина шкивов разная, выверку делают шнуровыми отвесами (рисунок 9). От приводимого шкива до пола опускают два отвеса Л и Б и протягивают между ними шнурок, образующий прямую линию. От середины шкива электродвигателя тоже опускают два отвеса В и Г и перемещают электродвигатель до совпадения отвеса его шкива со шнуром.

Источник

Как правильно выполнить монтаж и центровку электродвигателя

Содержание

Одним из наиболее важных моментов после приобретения электродвигателя является его правильная установка и подключение. Итак, как правильно выполнить монтаж электродвигателя?

Монтаж электродвигателя

Во-первых, следует знать, что электродвигатель устанавливается только на заранее подготовленное основание, в качестве которого могут быть использованы:

- литые железные или чугунные плиты;

- салазки;

- крепления;

- сварные железные рамы и т.п.

Выбранное основание выверяется в горизонтальной плоскости и по осям, затем закрепляется на поверхности (фундамент, бетонное перекрытие и пр.) фундаментными болтами. Болты фиксируются в отверстиях, как правило, оставляемых при бетонировании фундамента.

Для пробивания небольших отверстий в готовых бетонных основаниях используются пневмо- или электромолотки, оснащенные специальными инструментами с наконечниками, изготовленными из жестких сплавов.

Обычно завод-изготовитель в комплекте с электродвигателем поставляет общую плиту или раму для него и приводимого двигателем механизма, соответственно, отверстия для закрепления уже проделаны.

Если же они отсутствуют, необходимо просверлить их самостоятельно, предварительно произведя разметку основания на месте монтажа. Порядок действий при этом таков:

- Определение монтажно-установочных размеров двигателя, а именно:

- расстояния между вертикальной осью мотора и торцом вала (или торцом насаженной полумуфты);

- расстояния между приводимым двигателем механизмом и между торцами полумуфт на его валах;

- расстояния между отверстиями в лапах перпендикулярно оси двигателя;

- расстояния между отверстиями в лапах вдоль его оси.

- Замеры высоты вала (высоты оси) на агрегате и высоты оси двигателя. Итог этих замеров — предварительное определение толщины подкладок под лапы. Для удобства центровки она должна составлять примерно 2-5 мм.

Подъем электродвигателя осуществляется при помощи талей, кранов, лебедок и прочих механизмов. Электродвигатели весом до 80 кг допустимо поднимать вручную, применяя при этом настилы.

После того, как двигатель установлен на основание, производится предварительная центровка с подгонкой в горизонтальной плоскости и по осям. При сопряжении валов происходит финальная выверка.

Центровка электродвигателя

Как правильно выполнить центровку электродвигателя? Она производится относительно вала вращаемого данным двигателем механизма. Существует два варианта центровки:

- Ременная и клиноременная передачи. При центровке двигателя следует строго соблюдать параллельность валов, а также обеспечить совпадение средних линий шкивов (по ширине). Выверка производится с помощью металлической выверочной линейки, прикладываемой к торцам шкивов. При этом она должна касаться двух шкивов в 4 точках. Этот способ используется, если расстояние между центрами валов относительно невелико и составляет до 1,5 м. При большем расстоянии (либо отсутствии линейки нужной длины) выверка осуществляется при помощи струны и скоб, временно устанавливаемых на шкивы. Необходимо добиться равного расстояния от струны до скоб.

- Соединение муфтами. В этом случае для центровки мотор перемещается на небольшие расстояния по горизонтали и вертикали. Подготовительная центровка (сверху, снизу, слева и справа) проводится путем проверки отсутствия просвета между ребром угольника или линейки и образующими полумуфт. Окончательная центровка ведется по центровочным скобам. Количество прокладок под лапами двигателя должно быть минимальным (менее 3-4 штук).

Источник

Центровка валов электродвигателей и рабочих машин

1. Непосредственное соединение при помощи муфты

Центровка валов электродвигателей и соединенных с ним рабочих машин непосредственно влияет на техническое состояние как электродвигателей, так и самих машин. Параллельное смещение осей валов электродвигателей и рабочих машин вызывает деформацию упругих элементов соединительных муфт, пульсацию передаваемых моментов, а также радиальные усилия, передаваемые на подшипники. Угловое смещение осей валов вызывает значительно меньшие пульсации скорости валов, чем их параллельное смещение. Как и параллельное, угловое смещение наиболее опасно при жестком соединении валов. Неправильная центровка валов электродвигателей и рабочих машин в некоторых случаях приводит к возникновению пульсаций токов и моментов.

Центровка электродвигателя относительно вала вращаемой им машины является одной из наиболее ответственных и трудоемких операций при монтаже.

Чтобы обеспечить нормальную работу центрируемых валов и правильное распределение нагрузок между подшипниками при непосредственном соединении электродвигателя с рабочей машиной (при помощи муфты), валы соединяемых машин должны быть установлены в такое положение, при котором торцевые поверхности полумуфт в горизонтальной и вертикальной плоскостях будут параллельны, а оси валов будут располагаться на одной линии. Практически бывает трудно добиться строгой параллельности плоскостей полумуфт, поэтому валы приходиться соединять при некоторой несоосности их. Величина несоосности зависит от типа применяемых полумуфт. При правильном (соосном) соединении электродвигателя и механизма они работают спокойно, без вибрации.

Путем перемещения двигателя на небольшие расстояния в горизонтальной и вертикальной плоскостях добиваются такого взаимного положения валов двигателя и рабочей машины, при котором величины зазоров между полумуфтами будут равны. Центровка производится в два приема: предварительная и окончательная. При предварительной центровке стальную линейку или стальной угольник прикладывают к образующим обеих полумуфт и проверяют, есть ли зазор между ребром линейки и полумуфтами.

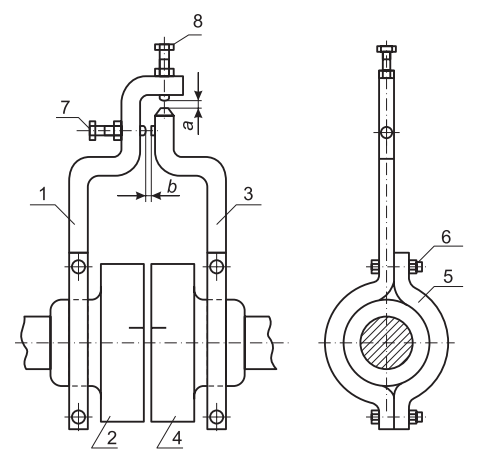

Рис. 1. Центровочные скобы: 1 — наружная скоба; 2 — полумуфта; 3 — внутренняя скоба; 4 — электродвигатель; 5 —хомут; 6, 7, 8 — болты

Такую проверку выполняют в четырех местах: вверху, внизу и в двух боковых направлениях. Если зазор есть, то под лапы электродвигателя подкладывают прокладки толщиной 0,5—0,8 мм. При этом число тонких прокладок не должно превышать 3—4 штук, так как при большем числе прокладок может нарушиться центровка. Если по условиям центровки прокладок оказывается больше, то их необходимо заменить общей прокладкой большей толщины.

Окончательную центровку проводят при помощи одной пары центровочных скоб (рис. 1). Наружная скоба 1 закрепляется на полумуфте 2 рабочей машины, а внутренняя скоба 3 — на полумуфте электродвигателя 4.

Скобы крепятся на полумуфтах при помощи хомутов 5 и болтов 6. В процессе центровки измеряют радиальные a и осевые b зазоры при помощи щупов, индикаторов или микрометров. При этом индикатор или микрометрическую головку устанавливают на место болтов 7 и 8.

Существуют и другие типы скоб для центровки электродвигателя с механизмом; некоторые из них изображены на рис. 2 и 3.

Центровочные скобы устанавливают друг против друга при совпадении маркировочных пометок (рисок) на полумуфтах, поставленных во время спаренной обработки полумуфт на станке или нанесенных перед рассоединением их в начале ремонта. Пометки лучше всего ставить зубилом.

Рис. 2. Скобы для центровки полумуфт:

Рис. 3. Скобы для центровки электродвигателя с механизмом: 1 — скоба; 2 — палец; 3 — прижимной или стопорный болт; 4 — болт для замера зазора; 5 — рекомендуемая форма записи значений зазоров

Посредством винтов устанавливают зазоры по окружности и торцу в пределах 1—2 мм, проверяя отсутствие задевания скоб друг за друга при одновременном проворачивании обеих валов на 360° в направлении вращения электродвигателя. Для измерения зазоров по окружности и торцу оба вала одновременно поворачивают от исходного верхнего положения на 90, 180 и 270°. При каждом из этих положений пластинки щупа должны входить с легким усилием, одинаковым во всех замерах.

При помощи щупа измеряют радиальный зазор a между болтом скобы и полумуфтой и аксиальный зазор b между торцами полумуфт (рис. 3).

Затем поворачивают оба ротора относительно первоначального положения на 90, 180 и 270° и в каждом из этих положений замеряют зазоры a и b. Значения радиальных зазоров записывают вне окружности, аксиальных — внутри окружности, как указано на рис. 3.

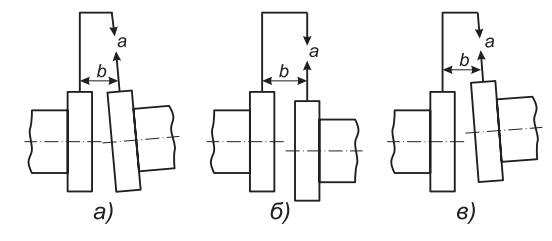

Если при проворачивании валов радиальные зазоры a остаются неизменными, а аксиальные зазоры b меняются, то значит, что центры валов совпадают, но оси валов расположены одна к другой под некоторым углом (рис. 4а).

При параллельности валов двигателя и рабочей машины и наличии между ними сдвига (рис. 4б) аксиальные зазоры b при проворачивании валов остаются неизменными, а радиальные зазоры a изменяются.

Наконец, при сдвиге центров валов и расположении осей валов под углом (рис. 4в) будут меняться величины как аксиальных зазоров b, так и радиальных зазоров a.

В заключение валы устанавливают в первоначальное положение (скоба вверху) и вновь замеряют зазор a, который должен совпасть с тем же зазором, замеренным в начале проверки.

Рис. 4. Центровка валов при помощи одной пары скоб: а — центры валов совпадают, но оси расположены под углом; б — валы параллельны, но между ними имеется сдвиг; в — центры валов сдвинуты, а их оси расположены под углом

Отличие в результатах замера зазоров в начале и в конце проверки более чем на 0,02 мм недопустимо и свидетельствует о недостаточно жестком креплении скобы или о смещении валов в осевом направлении. В этом случае скобу следует укрепить более надежно и замер зазоров повторить. Для исключения ошибок от осевого смещения валов при первом замере и после каждого проворачивания необходимо при помощи лома или другим способом подавать валы друг к другу до упора.

Точность центровки определяется сравнением зазоров замеренных в противоположных точках полумуфт. Разность значений этих зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4) должна быть не более указанной в табл. 1.1.

Таблица 1.1. Допустимая разность зазоров

Допустимая разница в значениях зазоров, мм, при частоте вращения, об/мин

Полужесткая или с полужесткими пальцами

Примечание. Меньшая разница в значениях зазоров относится к аксиальным зазорам, а большая — к радиальным.

Расцентровка в горизонтальной плоскости (большая разница в зазорах a2 и a4; b2 и b4) устраняется перемещением по горизонтали корпуса электродвигателя. Расцентровка в вертикальной плоскости (большая разница в зазорах a1 – a3; b1 – b3) устраняется путем изменения толщины подкладок под лапами электродвигателя. Для точной центровки применяется стальная фольга. Количество прокладок должно быть минимальным, так как при большом числе прокладок центровка со временем может нарушиться. Несколько тонких подкладок заменяйте на одну более толстую. Несколько более толстых — на одну еще более толстую. Обязательное условие центровки — после каждого изменения толщины подкладок производите полную затяжку крепежных болтов электродвигателя. Неполная или некачественная затяжка болтов, крепящих двигатель к фундаменту или к монтажной раме, дает неправильную картину изменения зазоров в процессе регулировки.

Хаотичная регулировка зазоров требует очень много времени и сил. Для более быстрого процесса регулировки необходима определенная последовательность в операциях по устранению зазоров.

Первое, что нужно сделать — установить валы параллельно в вертикальной плоскости (соблюдается равенство зазоров b1 = b3), подкладывая подкладки под передние лапы электродвигателя или удаляя их из-под задних лап. Когда равенство зазоров b1 и b3 установлено, проверяете вертикальное смещение валов электродвигателя и приводного механизма (разность зазоров a1 – a3). Если a1 больше a3, вал электродвигателя расположен ниже вала приводного механизма, если же a1 меньше a3 — электродвигатель поднят выше нормы. Разность зазоров a1 – a3 дает толщину подкладки, которую необходимо подложить под передние и задние лапы электродвигателя или, наоборот, удалить (толщину подкладок замеряйте микрометром). Затем снова проверьте допустимую разницу зазоров a1 – a3 и b1 – b3.

Если она находится в пределах нормы, приступайте к регулировке в горизонтальной плоскости. Регулировка производится смещением корпуса двигателя вправо или влево. В заключение еще раз проверьте точность центровки, сравнивая разность значений зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4).

2. Соединение клиноременной передачей

В механических приводах ременные передачи могут служить как для увеличения вращающего момента на приводном валу, так и для увеличения скорости вращения. Клиновидные ремни имеют лучшее сцепление со шкивом и относительно малое скольжение по сравнению с плоскими

ремнями; благодаря этому можно осуществлять передачи с большим (до 10) передаточным числом.

При выборе минимального межосевого расстояния принимают

Источник