Проверка фундаментов под монтаж

Электрические машины и электроприводы малой мощности обычно устанавливаются на металлических рамах или на технологическом оборудовании (станках, конвейерах и др.), а средней и большой мощности — на бетонных или железобетонных фундаментах. Фундамент должен быть достаточно массивным, чтобы воспринимать статические и динамические нагрузки от работающего оборудования, не допуская сдвигов и вибраций при его работе. Строители должны нанести на фундаменты их главные (продольную и поперечную) оси и отметку верхней поверхности фундамента относительно нулевого репера.

Перед монтажом следует проверить готовые фундаменты на их соответствие проектной документации: правильность положения фундамента по отношению к отдельным элементам конструкции здания и другим фундаментам, а также точность размеров фундамента по основным осям.

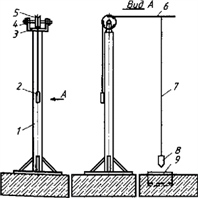

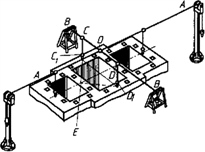

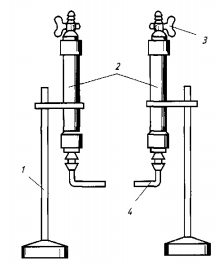

Затем приступают к разметке главных осей фундамента. Для этого используются оседержатели (рис. 3.1), состоящие из стойки 1, закрепленной на ней скобы 3, в которой на оси крепится несущий ролик 5. Через ролик перебрасывается стальная струна 6 с грузом 2, по которой можно перемещать нить 7 с отвесом 8 Схема разметки главных осей показана на рис. 3.2. После разметки главные оси наносят на фундамент, используя для отметок нити с отвесами.

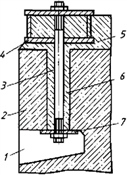

По нанесенным на фундамент осям проверяют размеры колодцев под фундаментные болты (рис. 3.3), а также правильность их выполнения и расположения по отношению к главным осям.

Рис. 3.1. Оседержатель: 1 — стойка; 2 — груз; 3 — скоба; 4 — гайка; 5 — несущий ролик; 6 — струна; 7— нитка; 8— отвес; 9— осевая плашка

Рис. 3.2. Схема разметки главных осей фундамента: А—А — главная продольная ось; В—В — главная поперечная ось

Рис. 3.3. Колодец в фундаменте для установки фундаментных болтов: 1 — ниша; 2 — фундамент; 3 — фундаментный болт; 4 — фундаментная плита; 5 — цементная подливка; 6— колодец; 7— анкерная плитка

Рис. 3.4. Правильное (а) и непра-вильное (б, в) выполнение колодцев под фундаментные болты: 1 — фундамент; 2 — отвесы

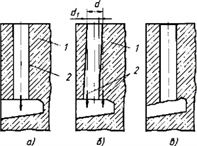

Правильное выполнение колодцев показано на рис. 3.4, а. Далее проверке подлежит горизонтальность фундаментов (их верхняя плоскость) и их высота.

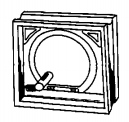

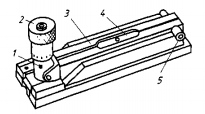

Горизонтальность фундаментов определяется с помощью уровней или нивелира. На практике используют гидростатический уровень (рис. 3.5), рамный прецезионный уровень (рис. 3.6), а также уровень с микрометрическим винтом (рис. 3.7). При больших размерах фундаментов целесообразно применение гидростатического уровня и нивелиров, при малых — рамного прецезионного уровня. Уровень с микрометрическим винтом используется обычно для выверки линии валов и их уклонов.

Рис. 3.5. Гидростатический уровень:1 — подставки; 2 — стеклянные трубки (колонки); 3 — краник; 4 — соединительная резиновая трубка

Рис. 3.5. Рамный прецезионный уровень

Рис. 3.7. Уровень с микрометрическим винтом: 1 — стойка; 2 — микрометрический винт; 3 — трубка; 4 — ампула; 5 — винт

Сушка обмоток электрических машин итрансформаторов

Решение о необходимости сушки обмоток электрических машин принимается, если сопротивление изоляции меньше минимально допустимого. Для электрических машин мощностью 5 МВт и более сопротивление изоляции можно рассчитать по формуле

В соответствии с Правилами технической эксплуатации электроустановок (ПТЭ) при температуре изоляции, равной температуре окружающей среды (10. 30°C), сопротивление изоляции обмоток низковольтных (U„

Для сушки обмоток применяются следующие методы: индукционный, токовый и внешнего нагрева. В процессе сушки не должна резко изменяться температура изоляции и обмотки, иначе в изоляции могут возникнуть большие термомеханические напряжения, приводящие к ее повреждению. Поэтому режим нагрева выбирают таким образом, чтобы скорость нарастания температуры обмоток не превышала 5. 7°C в час.

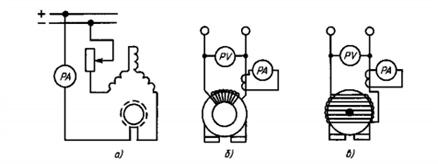

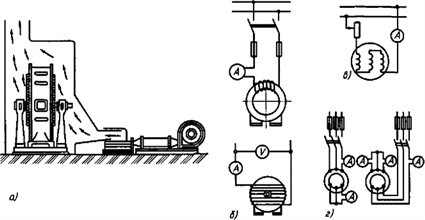

При использовании индукционного метода сушкивокруг сердечника статора при вынутом роторе или вокруг сердечника вынутого ротора, или вокруг корпуса машины наматывается кольцевая намагничивающая обмотка, подключаемая к источнику переменного тока (рис. 3.8, 3.9, б). Создаваемое с помощью этой обмотки переменное магнитное поле вызывает нагрев сердечника статора, или ротора, или корпуса и соответственно нагрев обмоток, за счет чего и происходит их сушка.

При использовании метода токовой сушкипо обмоткам пропускается постоянный или переменный ток от постороннего источника. В связи с резким ухудшением охлаждения электрической машины ограничивается сила тока — не более 40—60% от ее номинального значения. К разновидностям токовой сушки относится нагрев обмоток токами короткого замыкания, как показано на рис. 3.9, г и рис. 3.10.

Рис. 3.8. Схемы подключения электрических машин при сушке током от постороннего источника (а) и индукционным способом (б, в)

Рис. 3.9. Способы сушки электрических машин: а — непосредственным нагревом теплым воздухом; б — методом индукционных потерь; в — методом потерь в обмотках; г — токами короткого замыкания

В последнем случае ротор машины вращают с номинальной скоростью от постороннего двигателя.

При использовании метода внешнего нагревагорячий сухой воздух направляется на металлические элементы конструкции (см. рис. 3.9, а), а не на обмотки во избежание неравномерного нагрева последних. Для улучшения условий сушки у электрических машин защищенного исполнения снимают жалюзи.

Контроль параметров при сушке. При сушке обмоток контролируют их температуру. Она не должна превышать 90. 95°C для изоляции класса В, 120°C — для изоляции класса F, 100 °C — для незалеченных обмоток класса В.

В ходе сушки через каждые 1. 2 ч замеряют сопротивление изоляции. В процессе нагрева сначала оно может даже уменьшаться из-за распаривания изоляции, но затем все равно будет возрастать и установится на определенном уровне.

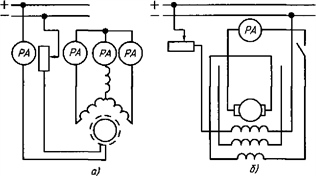

Рис. 3.10. Схемы подключения синхронных машин (а) и машин постоянного тока (б) при сушке током короткого замыкания в генераторном режиме

Сушку считают оконченной, когда сопротивление изоляции и коэффициент абсорбции остаются неизменными в течение нескольких часов при неизменной температуре обмоток. Для электрических машин мощностью до 400 кВт коэффициент абсорбции обычно не контролируют.

Для определения возможности включения трансформаторов без сушки влажность изоляции контролируют по результатам измерений емкости изоляции с помощью приборов контроля влажности типа ПКВ. Степень увлажнения изоляции определяется по значению отношения емкости изоляции при частоте 2 Гц к емкости изоляции при частоте 50 Гц (С2/С5о) и его отклонению от некоторых нормируемых значений.

Емкость изоляции трансформаторов можно определить по времени разряда, поэтому для определения степени увлажнения изоляции используют прибор типа ЕВ (емкость — время), принцип работы которого основан на однократном заряде и разряде емкости изоляции обмоток. Этот метод позволяет определить даже незначительное увлажнение. В этом случае оценка производится по значению прироста емкости ДС за время разряда, равное 1 с, по отношению к геометрической емкости С (приводится заводом- изготовителем) .

В трансформаторах большой мощности (от 80 MB A и выше) для количественной оценки увлажнения твердой изоляции на заводе закладывается ее макет (контрольные образцы). Он состоит из набора пластин электроизоляционного картона толщиной 0,5. 3,0 мм, установленного на верхней ярмовой балке, и проходит вместе с трансформатором термовакуумную обработку. По содержанию влаги в макете судят о степени увлажнения изоляции, а по содержанию влаги в образцах различной толщины — о глубине ее проникновения в изоляцию трансформатора.

Допустимые значения изоляционных характеристик трансформаторов напряжением до 35 кВ и мощностью до 10 MB A в зависимости от температуры изоляции обмоток Ги приведены в табл. 3.1.

Контрольная подсушка трансформатора осуществляется в следующих случаях: при наличии признаков увлажнения масла и (или) нарушении герметичности трансформатора, превышении допустимого срока хранения трансформатора без масла или без доливки масла, нахождении активной части трансформатора в разгерметизированном виде больше допустимого времени, незначительном ухудшении состояния изоляции, обнаруженном в результате ее испытаний.

Для контрольной подсушки высоковольтных (ПО. 750 кВ) трансформаторов разработан метод низкотемпературной обработки изоляции, основанный на интенсивном удалении паров воды из твердой изоляции при помощи низкотемпературной ловушки паров в условиях глубокого вакуума. Оптимальная интенсивность испарения достигается при температуре -70. —80°С на поверхности ловушки. Для достижения таких температур в качестве хладагента для ловушки используется смесь сухого азота с ацетоном. Ловушка подключается к трансформатору через патрубки для залива и слива масла. Для успешной сушки достаточно, чтобы температура изоляции была не ниже +20°С, иначе необходим ее предварительный подогрев.

Контрольная подсушка изоляции в масле может проводиться путем нагрева обмоток постоянным током или токами короткого замыкания (первичная обмотка трансформатора соединяется с регулируемым источником переменного тока, а вторичная замыкается накоротко). Возможна также сушка токами нулевой последовательности. В этом случае происходит нагрев бака и магнитопровода за счет потерь в них от магнитных потоков нулевой последовательности. Нагрев производится при температуре верхних слоев масла не выше 70. 80 °C.

Сушка изоляции трансформатора без масла применяется в тех случаях, когда изоляция сильно увлажнена, на активной части трансформатора или на баке обнаружены следы воды, состояние изоляции существенно хуже допустимых значений.

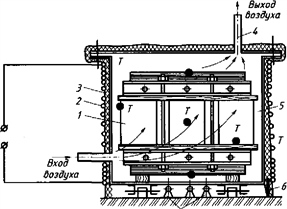

Рис. 3.11. Схема сушки трансформатора методом индукционных потерь в баке:

1 — активная часть трансформатора; 2 — намагничивающая обмотка из изолированного провода; 3 — асбест для утепления бака; 4 — вытяжная труба; 5 — бак; 6 — заземление бака; 7 — дополнительные электропечи

Этот способ сушки позволяет ускорить процесс восстановления параметров изоляции при сохранении качества масла и изоляции обмоток. Сушка может проводиться в сушильном шкафу, специальной камере и собственном баке. Наиболее качественной является сушка под вакуумом в специальном сушильном шкафу, хотя она и требует больших капитальных затрат.

Одним из наиболее распространенных является индукционный метод сушки изоляции в собственном баке при слитом масле (рис. 3.11) в условиях пониженного давления. На боковой поверхности бака 5 размешается намагничивающая обмотка 2, соединенная с источником переменного тока. При протекании по обмотке переменного тока возникает переменный магнитный поток, вызывающий потери в стальном баке и, следовательно, его нагрев.

В процессе сушки контролируются температура обмоток, характеристики изоляции и количество выделяющегося конденсата, который выносится из бака через вытяжную трубу 4. Сушка продолжается до прекращения выделения влаги в охладительной колонке, присоединенной к вытяжной трубе (на рис. 3.11 не показана), достижения характеристиками изоляции нормированных значений и поддержания их в течение 6. 8 часов. Температура обмоток при этом сохраняется постоянной в диапазоне 95. 105 °C, так же как и разрежение (давление в баке не более 665 Па).

При сушке активной части трансформатора в специальной камере сухим воздухом при атмосферном давлении поток воздуха создается с помощью воздуходувок, а его нагрев осуществляется с помощью электрических печей или теплообменников с паром. Струя горячего воздуха не должна направляться непосредственно на обмотки.

Источник

Монтаж и испытания эл. машин — Монтаж электрических машин

Содержание материала

Глава четвертая

МОНТАЖ ЭЛЕКТРИЧЕСКИХ МАШИН

ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИИ

Объем работ и технологическая последовательность операций по монтажу средних и крупных электрических машин зависят от того, в каком виде они поступают с завода-изготовителя: в собранном или разобранном. Электрические машины, поступившие с завода-изготовителя в собранном виде, как правило, на месте монтажа не разбирают. После операций по подготовке таких машин к установке их при необходимости подвергают осмотру в объеме, предусмотренном актом, составленным компетентными представителями предприятия-заказчика и монтажной организации.

Монтаж электрических машин, поступивших в собранном виде, производят в такой последовательности: устанавливают на фундамент; выверяют; устанавливают полумуфты и центруют валы; проверяют пригонку вкладышей подшипников; подливают бетонной смесью фундаментные плиты и фундаментные болты; проверяют центровку валов после подливки; подсоединяют внешние кабели; монтируют воздухоохладители, маслопроводы и заземление; устанавливают защитные кожухи, щиты и ограждения.

При этом работы по монтажу преобразовательных агрегатов, поступивших в собранном виде, отличаются по объему и очередности операций от работ по монтажу одиночных приводных двигателей (подробно см. § 4.2).

Монтаж электрических машин, поступивших в разобранном виде, значительно сложнее монтажа машин, собранных на заводе-изготовителе, и включает следующие основные технологические операции:

установку и выверку фундаментной плиты;

установку и выверку подшипниковых стояков;

заводку ротора в статор;

установку нижних вкладышей подшипников;

установку статора вместе с ротором на фундаментную плиту; установку полумуфт и центровку валов;

проверку зазоров в подшипниках и пригонку подшипников;

выверку воздушных зазоров и совмещение магнитных осей статора и ротора;

подливку фундаментных плит и фундаментных болтов бетонной

смесью, проверку центровки валов после подливки фундаментных плит;

окончательную сборку подшипников и проверку их уплотнения;

установку щеточной траверсы и регулировку щеток и щеткодержателей;

подсоединение внешних кабелей, воздухоохладителей, маслопроводов и заземления; установку защитных кожухов, щитов и ограждений.

При монтаже менее тяжелых машин можно установить статор, а затем ротор и после этого произвести центровку. Эту же последовательность монтажных операций применяют при монтаже машины с одним подшипниковым стояком, а также при монтаже приводных двигателей средней мощности.

УСТАНОВКА И ВЫВЕРКА ФУНДАМЕНТНЫХ ПЛИТ НА ПОДКЛАДКАХ И КЛИНЬЯХ

Фундаментные плиты для средних и крупных электрических машин, поставляемые вместе с машинами, изготовлены из толстой листовой стали или швеллеров и балок крупного сечения. При этом для электрических машин, входящих в состав преобразовательных агрегатов, в зависимости от габаритов последних фундаментные плиты изготовляют в виде одной плиты, общей для всего агрегата, или отдельными для каждой машины, а для приводных двигателей, как правило, только в виде отдельной плиты. Для придания жесткости к стенкам фундаментных плит приварены специальные ребра.

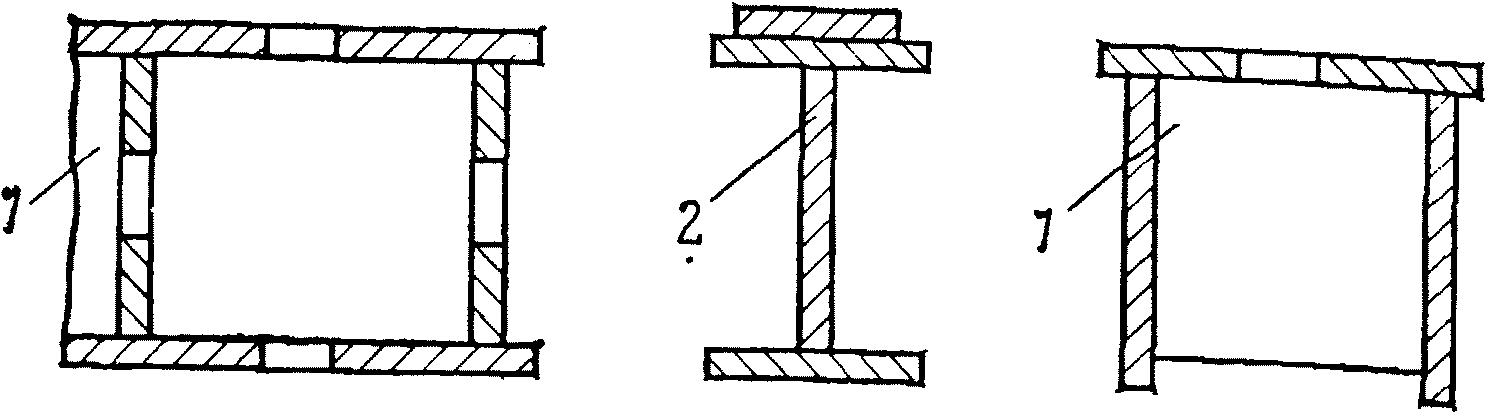

Формы сечения фундаментных плит показаны на рис.

4.1.

Фундаментные плиты крепят к фундаменту анкерными фундаментными болтами: крюкообразными (рис.

- а) или с анкерными плитками 1 (рис. 4.2,б).

Крепление крюкообразными фундаментными болтами применяют для машин сравнительно небольшой мощности. При спокойной нагрузке отношение длины крюкообразного болта к его диаметру принимают равным 20, а при тяжелых условиях работы машины до 40. Длина крюкообразных болтов до 2 м.

Крепление фундаментными болтами с анкерными плитками применяют для крупных электрических машин.

Рис. 4.1. Формы сечения фундаментных плит:

1 — ребро жесткости; 2 — опорная плитка

Рис. 4.2. Анкерные фундаментные болты:

а — крюкообразный; б — прямой с анкерными плитками; в — изогнутый «уткой»; 1 — анкерная плитка; 2 — шайба; 3 — гайка

Диаметр таких болтов в зависимости от габаритов и массы машины до 90 мм, а длина до 3,5 м. Масса каждого болта достигает 175 кг, поэтому их установку производят при помощи подъемных приспособлений. Анкерные фундаментные болты, предназначенные для установки с анкерными плитками, изготовляют с резьбой на обоих концах, как показано на рис. 4.2, б, или с резьбой в верхней части и призматической головкой в нижней части. Анкерные плитки изготовлены из толстой листовой стали и имеют форму квадрата. Фундаментные болты и анкерные плитки, как правило, поставляются вместе с машиной заводом-изготовителем.

Наибольшее распространение получила установка и выверка фундаментных плит на фундаменте с помощью подкладок или клиньев.

Рекомендуемые форма, материал и размеры подкладок приведены в табл. 4.1.

Выверка фундаментной плиты и регулировка высоты ее установки достигаются за счет установки подкладок различной толщины. Количество подкладок в одном пакете должно быть минимальным и не превышать пяти, включая тонколистовые, применяемые для окончательной выверки.

Таблица 4.1. Форма, материал и размеры подкладок под фундаментные плиты

| Форма и материал подкладок |