Прежде чем ввести садовый измельчитель в эксплуатацию,

ООО «СтанкоЛес-Трейд»

Садовый измельчитель веток (МР,Вх)

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

610044, Кировская обл., г. Киров, ул. Луганская, 49

Введение

Прежде чем ввести садовый измельчитель в эксплуатацию,

изучите данное руководство!

Руководство по эксплуатации является совмещенным документом, объединяющим паспорт, техническое описание и инструкцию по монтажу, и предназначено для изучения устройства Садовый измельчитель (рубительная машина) веток (МР,Вх).

К работе с садовым измельчителем, а также для обслуживания и ремонта допускаются люди, прошедшие инструктаж по технике безопасности и ознакомившиеся с данным руководством, а главным образом, с разделами данного руководства “ТРЕБОВАНИЯ БЕЗОПАСНОСТИ” и “ЭКСПЛУАТАЦИЯ”. Требования и указания руководства строго выполнимы.

В процессе изготовления конструкция оборудования может подвергнуться усовершенствованию, поэтому возможны несущественные расхождения между приобретенной машиной и ее описанием в данном руководстве.

Предупредительный знак в настоящем руководстве по эксплуатации требует ОСОБЕННОЙ ОСТОРОЖНОСТИ, принимая во внимание угрозу для жизни и возможность повреждения изделия.

Комплектность

В комплект поставки входят наименования, приведенные в таблице 3.

| № | Наименование составных частей | Кол-во шт | Кол-во упаков мест |

| Садовый измельчитель (рубительная машина) МР и рабочими органами (дисковый ротор с ножами), собранная в соответствии с конструкторской документацией | |||

| 1.1 | Руководство по эксплуатации МР | ||

| ИТОГО: | 2 ед. |

Устройство и принцип работы

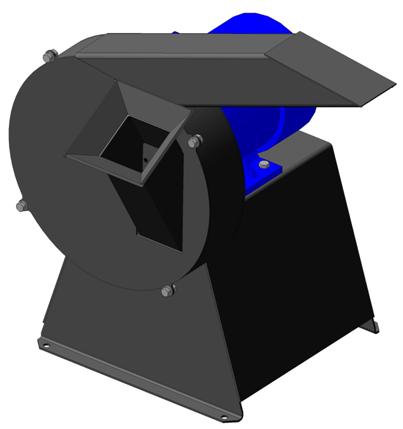

3.1 Общий вид машины приведен на рисунке 1 Приложения 1

1. Рама, предназначенная для установки двигателя и других частей машины.

2. Измельчающая камера.

3. Загрузной патрубок

3.2 Принцип действия рубительной машины:

Необходимое сырье, предназначенное для измельчения, подается в загрузной патрубок камеры измельчения. Исходное сырье, попадая в камеру, измельчается вращающимися с дисковым ротором ножами. Измельченное сырье попадает в камеру дробления и выбрасывает под действием воздушного потока ротора через выпускной патрубок.

Монтаж рубительной машины

4.1 Перед началом монтажа необходимо проверить комплектность оборудования, наличие крепежа, подготовить необходимый инструмент, материалы и грузоподъемные средства.

Ø Проверить целостность сварных швов.

Ø Проверить отсутствие в измельчительной камере посторонних предметов.

Ø Проверить наличие смазки в подшипниковых узлах.

Ø Проверить крепление ножей и других болтовых соединений.

Ø Проверить натяжение приводных ремней.

В случае обнаружения несоответствия – устранить. В случае невозможности устранения – обратиться в сервисный центр.

Ø По окончании монтажа необходимо проверить от руки легкость вращения вала двигателя рубительной машины.

Эксплуатация

Подготовка рубительной машины к работе

Перед пробным пуском в режим “работа” необходимо проверить:

— надежность соединения технологических узлов (агрегатов);

— состояние резьбовых соединений;

— надежность крепления ножей;

— отсутствие инородных тел и материала в рабочих органах рубительной машины.

Во время пробного пуска проверить правильность направления вращения ротора.

Запрещается начинать подачу материала в машину до ее запуска.

При эксплуатации машины, рабочий должен обязательно использовать защитную каску и маску.

|

Работать на машине в перчатках категорически запрещено!

Работа

5.2.1 После подготовки рубительной машины можно приступать к началу работы.

5.2.2 Нажать кнопку «ПУСК» на выключателе, подождать 10-15 секунд для набора двигателем оборотов;

5.2.3 Осуществить подачу сырья

5.2.4 При интенсивной работе рекомендуется каждые 10-15 минут делать технологический перерыв, не выключая машину, на 2-3 минуты для выхода продукта.

5.2.5 Перед началом работы и через каждые 3-4 часа необходимо производить остановку машины и проверять надежность крепления ножей и технологические зазоры.

5.2.6 При появлении посторонних шумов, необходимо немедленно остановить работу машины и при необходимости произвести ремонт.

5.2.7 Перед выключением машины необходимо поработать 2-3 минуты в холостом режиме для освобождения измельчающей камеры

В Н И М А Н И Е

Не допускается производить ремонт ротора (сварка, наплавка и т.п.), так как при изготовлении производится динамическая балансировка данных деталей. При износе ротора надлежит установить новый, изготовленный заводом-изготовителем.

Техническое обслуживание

6.1 Для обеспечения надежной, бесперебойной работы машины необходимо проводить периодические технические обслуживания, включающие:

— ежедневное техническое обслуживание – по окончании рабочего дня;

— техническое обслуживание № 1 раз в месяц;

— техническое обслуживание № 2 раз в три месяца.

6.2 Периодичность и объем работ, проводимых при техническом обслуживание, приведены в таблице 4.

| № п/п | Содержание работ | Технические требования | Инструмент, приспособления, материалы и методика выполнения работ |

| Ежедневное техническое обслуживание (проводится по окончании рабочего дня) | |||

| Осмотр оборудования: — проверить наружные крепежные элементы; | Ослабшие крепежные соединения подтянуть | Визуально. Слесарный инструмент. | |

| Проверка крепления ножей | Ослабшие болты подтянуть | ||

| Очистка оборудования от пыли, грязи | — | Щетка-сметка | |

| Техническое обслуживание № 1 (проводится раз в месяц) | |||

| Выполнить работы по ежедневному техническому обслуживанию | — | — | |

| Проверить состояние осей. | При необходимости восстановить или заменить. | Визуально. | |

| Проверить состояние уплотнения и электрических соединений. | — | Визуально. | |

| Техническое обслуживание № 2 (проводится раз в три месяца) | |||

| Выполнить работы по техническому обслуживанию № 1 | |||

| Проверить состояние лакокрасочных покрытий и, при необходимости, восстановить их | Визуально | Лакокрасочные материалы, кисть или краскораспылитель | |

| Проверить состояние подшипниковых узлов и, в случае необходимости, произвести их смазку | Визуально |

Потребитель обязан вести и предоставить журнал ежесменного технического обслуживания оборудования, а так же документ, удостоверяющий допуск персонала к обслуживанию, по первому требованию Поставщика.

Пример журнала ТО:

Начат__________________ 201__ г.

Окончен__________________ 201__ г.

| № п.п. | № смены | Дата проведения обслуживания | Подпись с расшифровкой, ответственного лица, производившего работы по обслуживанию | Пометки о замене расходных материалов и установке запчастей |

| Ежедн. ТО | ТО №1 |

Требования безопасности

8.1 К эксплуатации рубительной машины допускается персонал старше 18 лет, изучивший данное руководство по эксплуатации и обученный правилам безопасной работы на данном оборудование. Обслуживающий персонал должен уметь практически оказывать первую помощь при поражении электрическим током.

8.2 К обслуживанию электрооборудования допускаются лица прошедшие подготовку и имеющие квалификационную группу по технике безопасности не ниже третьей.

При попадании на рабочие органы рубительной машины посторонних предметов, не допущенных к переработке п. 1.1 настоящего Руководства «Назначение рубительной машины», высока вероятность разрушения рабочих органов и корпуса, что повлечет за собой дорогостоящий ремонт.

Рекомендуется уделять должное внимание подготовке сырья для переработки на рубительной машине.

Утилизация

10.1 Рубительная машина подлежит утилизации как металлолом на переплавку.

10.2 Перед утилизацией рубительная машина должна быть разобрана на составные части, удобные для транспортировки с соблюдением мер безопасности, предусмотренных ГОСТ 12.2.003-91 и ГОСТ 12.2.124-90.

10.3 Перед разборкой машина должна быть обесточена.

10.4 Допускается разборка электродвигателя для извлечения из него меди и серебра (при их наличии) и алюминия.

10.5 Конструкция рубительной машины после окончания срока её службы и эксплуатации не представляет опасности для жизни, здоровья и окружающей среды.

Гарантийные обязательства

11.1 Предприятие-изготовитель гарантирует отсутствие дефектов материала или качества исполнения в течение нижеуказанных сроков при соблюдении потребителем условий транспортирования, хранения, монтажа и эксплуатации, установленных эксплуатационной документацией.

11.2 Гарантия — 12 месяцев с момента передачи Товара Покупателю согласно паспортным данным завода-изготовителя. Моментом передачи Товара Покупателю является подписание им товарной накладной. Гарантия не распространяется на детали, вышедшие из строя по причине их естественного износа, сменные элементы, расходные материалы.

11.3 Гарантийные обязательства на электродвигатели, редукторы, мотор-редукторы осуществляются согласно паспортным данным завода-изготовителя.

11.4 Гарантия не поддерживается в следующих случаях:

11.4.1 пропуск или несвоевременное проведение технического обслуживания (контролируется по журналу ТО);

11.4.2 Любые повреждения и неисправности оборудования, вызванные попаданием в них посторонних предметов, жидкостей и других инородных тел и веществ;

11.4.3 Естественного износа деталей, материалов и жидкостей, требующих периодической замены.

11.5 Предприятие-изготовитель гарантирует нормальную работу оборудования, соответствие его параметров техническим данным, при соблюдении Покупателем в процессе эксплуатации всех указаний руководства по эксплуатации.

Претензии по качеству Товара и его работы не принимаются и гарантийное обслуживание не производится в случаях:

— несоблюдения требований по закреплению оборудования при транспортировке, небрежного хранения оборудования, как Покупателем, так и посредником;

— несоблюдения Покупателем правил эксплуатации указанных в данном руководстве по эксплуатации оборудования;

— проведения изменений конструкции оборудования без согласования с предприятием-изготовителем;

— в случае повреждений и иных дефектов, полученных в результате использования некачественных материалов (сырья), использования или неправильного проведения процедур обслуживания, отклонения от следования стандартам управления (технологического процесса), превышения допустимых нагрузок, использования непредусмотренных производственных средств, а также использования запасных средств, иного оборудования не завода-изготовителя;

— при повреждениях, вызванных неправильной эксплуатацией, либо использованием не стандартного или не прошедшего тестирование на совместимость оборудования, работающего или подключаемого в сопряжении с данным оборудованием (в том числе, но не ограничиваясь: воздействие статического электричества, не верный монтаж соединений, работа с нештатными источниками питания);

— после проведения ремонта неуполномоченными лицами (имеются следы вскрытия, сторонних паек или иные следы, свидетельствующие о проведении несанкционированного ремонта либо самовольных конструктивных изменений в оборудовании);

— при повреждениях, вызванных стихией (гроза, наводнение), пожаром, бытовыми факторами;

— при повреждениях, вызванных несоответствием Государственным стандартам параметров питающих сетей;

— в случае повреждения и иных дефектов оборудования, полученных в результате нарушения Покупателем условий и порядка монтажа, пуско-наладочных работ и ввода в эксплуатацию, указанных в технической документации к оборудованию (в случае осуществления данных работ не Поставщиком);

— в случае повреждения и иных дефектов оборудования, полученных в результате эксплуатации оборудования не обученным персоналом покупателя.

Приложение 1

Рисунок 1 – Общий вид садового измельчителя (рубительной машины)

Источник

Машины для измельчения древесины

Стационарные рубительные машины и шредеры

Рисунок 1. Схема резания древесины в дисковых рубительных машинах

Рисунок 2. Схема резания древесины в барабанных рубительных машинах

Рисунок 3. Некоторые варианты ножевых роторов и способы крепления ножей

Рисунки к статье Машины для измельчения древесины. Стационарные рубительные машины и шредеры смотрите в PDF-версии журнала

Синонимы понятия «Рубительная машина», часто употребляемые в лесной отрасли: рубильная машина, дробильная машина, измельчитель древесины, щепорезный станок, шредер, рубилка, дробилка, чиппер.

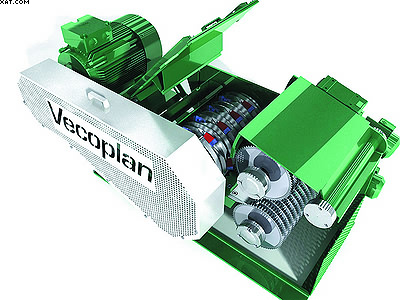

Измельчитель древесины (рубительная машина) Vecoplan VH-45

Разговор о машинах, предназначенных для измельчения древесины, стоит начать с определения товарного продукта, производимого этими машинами.

Виды измельченной древесины определяются ГОСТ 23246-78 «Древесина измельченная. Термины и определения».

Измельченная древесина — это древесные частицы различной формы и величины, получаемые в результате механической обработки. К измельченной древесине относятся щепа, дробленка, стружка, опилки, древесная мука, древесная пыль. Указанный ГОСТ определяет следующие виды измельченной древесины:

- технологическая щепа (требования определяются ГОСТ 15815-83);

- зеленая щепа (щепа, содержащая примеси коры, хвои и/или листьев);

- топливная щепа (общих требований не существует — такое положение объясняется тем, что фракционный состав щепы, предназначенной для сжигания, определяется в основном конструкцией топки);

- дробленка (древесные частицы, полученные при измельчении древесины на дробилках и молотковых мельницах);

- древесная стружка (тонкие древесные частицы, образующиеся при резании древесины);

- древесные опилки (мелкие частицы древесины, образующиеся в процессе пиления);

- технологические древесные опилки (опилки, пригодные для производства целлюлозы, древесных плит и продукции лесохимических и гидролизных производств);

- древесная мука (древесные частицы заданного гранулометрического состава, полученные путем сухого механического размола древесины);

- древесная пыль (несортированные древесные частицы размером менее 1 мм).

Измельченная древесина может быть получена как отход основного производства или произведена для определенного использования на специализированной линии.

Различают несколько уровней или степеней дробления древесины:

- первичное измельчение древесины, при котором формируется в основном длина частиц. Наиболее распространенный способ — получение щепы в рубительных машинах различного типа. Первичное измельчение — наиболее энергозатратная операция, поскольку на этом этапе разрыв волокон древесины происходит поперек них — в направлении максимальной прочности древесины;

- доизмельчение древесных частиц, то есть дополнительное измельчение щепы, стружки в стружечную или волокнистую массу, частицы которой имеют вполне определенные размеры, необходимые для целлюлозного, плитного и прочих производств.

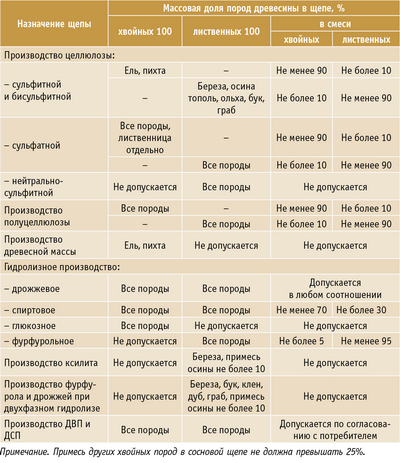

Таблица 1. Требования к качеству технологической щепы

Таблица 2. Породы древесины, используемые для изготовления

щепы

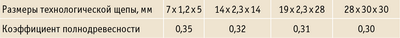

Таблица 3. Коэффициенты полнодревесности

Таблица 4. Коэффициенты для перевода насыпного объема щепы в

плотный при перевозках железнодорожным транспортом

Продуктом первичного измельчения с нормируемыми параметрами является технологическая щепа — сыпучий материал, частицы которого в среднем имеют примерно 25 мм в длину, 20–30 мм в ширину и 3–6 мм в толщину. Весьма универсальный по применению — его можно использовать не только в плитном производстве, но и в целлюлозном, гидролизном и в качестве топлива. По показателям качества технологическая щепа должна соответствовать требованиям, указанным в табл. 1.

Для получения кондиционного продукта с определенным содержанием фракций щепу сортируют. Для сортировки обычно используют виброустановки с наклонными ситами, имеющими определенные размеры ячеек. Крупная фракция с верхнего сита может быть повторно измельчена, а мелкие частицы с поддона — направлены на сжигание. Крупную фракцию щепы доизмельчают в дезинтеграторах — малых рубительных машинах преимущественно барабанного типа со специальной перфорированной решеткой, установленной под барабаном. В таких машинах можно также измельчать кусковые отходы лесопиления и деревообработки. Полученную после сортирования щепу добавляют к основной массе технологической щепы.

Учет щепы ведут в насыпных кубометрах, которыми характеризуется «кажущийся» объем древесины, со всеми пустотами в измеряемом объеме щепы, и в плотных кубометрах — по этому показателю можно судить об объеме собственно древесины. Для перехода от одной меры к другой используется коэффициент полнодревесности (табл. 3), который показывает, сколько плотных кубометров содержится в одном насыпном кубометре щепы.

Для несортированной щепы коэффициент полнодревесности принимают равным 0,32. Учет производят с округлением до 0,1 м³.

Для перевода насыпного объема щепы в плотный при перевозках железнодорожным транспортом применяют коэффициенты, указанные в табл. 4.

Для перевода насыпного объема щепы в плотный при перевозках автомобильным транспортом применяют следующие коэффициенты:

- 0,36 — до отправки потребителю;

- 0,40 — на расстояние до 50 км;

- 0,42 — на расстояние более 50 км.

Щепу, получаемую в рубительных машинах, обычно хранят в бункерах или на открытой асфальтированной или бетонной площадке в куче. Длительное кучевое хранение сыпучей древесины чревато ее загниванием. Загнивание всегда сопровождается повышением температуры внутри кучи, вплоть до самовозгорания древесины (на лесопильных предприятиях такое случалось, например, в больших отвалах обзольных реек, коры и опилок, хранившихся в течение нескольких лет).

Длительное хранение хвойной щепы приводит к тому, что в получаемой из нее стружке возрастает доля мелкой фракции. Как показывают исследования, за 12 месяцев открытого хранения средняя плотность сосновой щепы падает на 5%, буковой — на 10%, а доля мелкой фракции при измельчении такой щепы возрастает соответственно на 30 и 11%. Присутствие в щепе таких компонентов, как кора или опилки, снижает ее водородный показатель pH на 3–4 единицы за 4–5 месяцев хранения (то есть повышается кислотность щепы). Такие изменения могут сказываться на стабильности технологического процесса при дальнейшем использовании щепы. К тому же при открытом хранении щепа неизбежно загрязняется песком, устранить это загрязнение можно только промывкой. Поэтому предприятиям следует обратить внимание на условия хранения и отгрузки щепы.

Выбор предпочтительной технологии измельчения и подбор оборудования определяются исходя из конкретных условий производства и в зависимости от имеющегося сырья, требований к конечному продукту и объема производства.

Машины для измельчения древесины можно классифицировать по следующим критериям:

- отрасли применения — лесозаготовка, лесопиление, деревообработка и мебельное производство, плитные и ЦБ производства, утилизация отходов;

- типу рабочего органа машины — дисковая, барабанная (барабанные машины могут быть ножевые, резцовые или молотковые) и роторная (так называемые шредеры);

- мобильности — стационарные или мобильные машины;

- типу загрузки — горизонтальная или наклонная (машины с наклонной загрузкой не имеют привода подачи, и загрузка сырья происходит под собственным весом; машины с горизонтальной загрузкой могут иметь привод подачи или загружаться с подающего транспортера);

- типу выгрузки материала — вверх в циклон или кучу либо вниз на транспортер или приемный патрубок пневмотранспортной системы.

Сегодня как отечественные, так и зарубежные производители могут предложить измельчающие машины для переработки в щепу круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки, лесосечных отходов и древесного лома. Также в широком ассортименте выпускаются передвижные рубительные машины с различными типами привода для специального применения. Этот сектор рынка активно развивается, и ему можно посвятить отдельную статью.

Для получения технологической щепы применяют в основном дисковые и барабанные машины, тогда как роторные измельчители больше пригодны для получения топливной щепы.

Конструкция стационарных машин для получения технологической щепы традиционна, характеризуется высокой метало- и энергоемкостью. Эти машины по конструкции подразделяют на два основных класса: дисковые и барабанные.

Дисковые рубительные машины

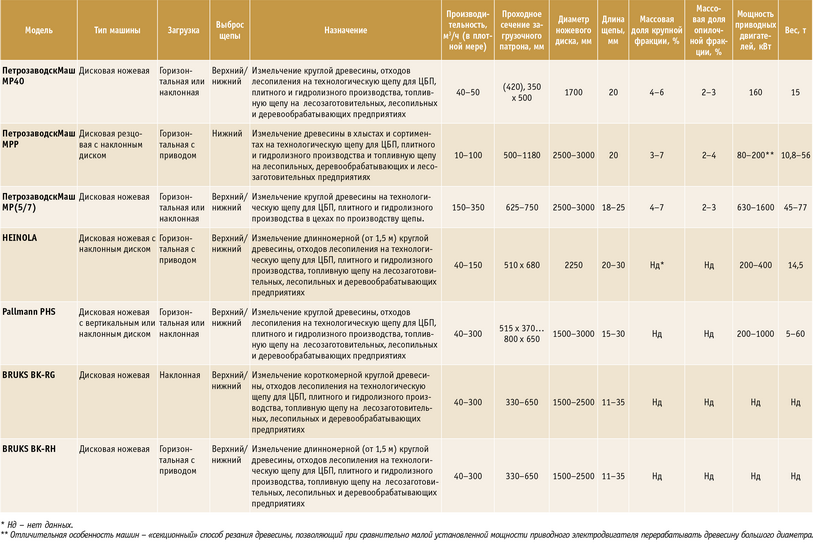

Таблица 5. Основные параметры дисковых рубительных машин

некоторых производителей

Таблица 6. Основные параметры барабанных рубительных

машин некоторых производителей

Таблица 7. Основные параметры роторных измельчителей

некоторых производителей

Дисковые рубительные машины в основном предназначены для производства качественной щепы из круглых и колотых лесоматериалов, горбылей и реек.

В зависимости от длины загружаемого материала рубительные машины изготавливаются с вертикальным или наклонным рубительным диском.

В дисковых рубительных машинах резание древесины происходит под углом к волокнам древесины и осуществляется между ножами, установленными на ножевом диске (роторе), и контрножом, установленным на приемном патроне (патрубке). Здесь длина щепы определяется величиной выступа ножей на ножевом диске — ее можно изменять в небольших пределах. Режущие ножи могут быть размещены радиально или под углом к радиусу диска; такие ножи называют геликоидальными (считается, что геликоидальные ножи лучше затягивают древесину). Раскалывание древесины вдоль волокон происходит вследствие смещения срезанного слоя и удара о внутреннюю поверхность станины. Толщина щепы не регулируется, и доля плоских частиц, как правило, получается больше, чем в барабанных машинах.

Загрузка материала в дисковые рубительные машины обычно осуществляется горизонтально с подающего транспортера. Иногда крупные рубительные машины оснащаются собственным приводом подачи. Для загружаемого материала малой длины предусмотрено исполнение дисковых рубительных машин с наклонной подачей материала. В этом случае подающий транспортер помещается над рубительной машиной и материал подается к ножам под действием собственного веса.

Выброс щепы может происходить вниз (на отводящий конвейер или в приемный патрубок пневмотранспортной системы) или вверх (в циклон или кучу). Благодаря высокой скорости вращения ножевой диск действует здесь как вентилятор, позволяя выбрасывать щепу на значительное расстояние. В связи с этим для машин с нижним выбросом щепы необходимо учитывать отвод воздуха.

Основными узлами дисковых рубительных машин являются: ножевой диск (ротор), патрон, кожух, муфта с тормозом и приводной электродвигатель, установленный на общей станине, щит и пульт управления. Наличием тормоза не стоит пренебрегать, так как выбег ротора после выключения может занять много времени, что может быть критично при необходимости срочной смены ножей. Основные параметры дисковых рубительных машин некоторых производителей приведены в табл. 5.

Щепа, произведенная на дисковых рубительных машинах, в сравнении со щепой, приготовленной на барабанных машинах, более однородна по длине, а доля крупной и опилочной фракции в ней меньше. Однако по размеру проходного сечения эти машины проигрывают барабанным.

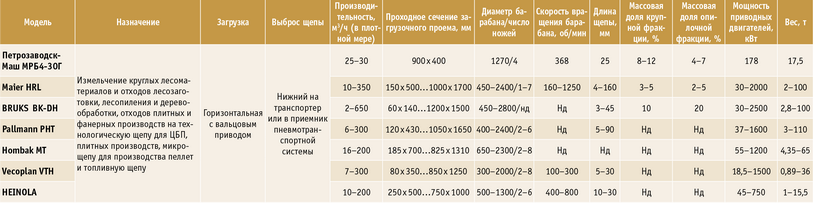

Барабанные рубительные машины

В рубительных машинах барабанного типа рабочим инструментом является ротор (барабан) с закрепленными на нем режущими ножами или резцами. Барабан может быть как цельным (тогда щепа поступает в подножевые впадины), так и полым (тогда щепа поступает в барабан). Загружаются машины такого типа в основном горизонтально с подающего транспортера и оснащаются вальцовым приводом подачи с механическим или гидравлическим прижимом, однако существуют и машины с гравитационной загрузкой (свободной засыпкой) сырья. Такая загрузка применяется для короткомерных материалов — до 1,5 м длиной. Выгрузка щепы осуществляется вниз, на транспортер или в приемный патрубок пневмотранспортной системы.

Барабанные машины обычно имеют большое проходное сечение (до 1000 х 1600 мм), что позволяет перерабатывать в щепу крупномерный материал, однако качество получаемых частиц ниже, чем в дисковых машинах, зачастую они выходят чрезмерно длинными. При этом длина частиц увеличивается с нарастанием скорости подачи материала и уменьшается с повышением частоты вращения ротора и увеличением количества ножей на нем. Для стабилизации фракционного состава щепы механизм резания оснащается перфорированным поддоном (ситом), размер отверстий которого определяется назначением машины и требованиями к продукту. В зависимости от конструкции барабана такие рубительные машины могут производить щепу основной фракции длиной 4–12 или 10–35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм. Таким образом, полученная в барабанных машинах щепа, кроме стандартного использования, может находить применение в качестве микрощепы для коптилен или исходного материала в пеллетном производстве, а также как макрощепа для изготовления длинной узкой стружки, применяемой в производстве плит OSB.

Основное преимущество барабанной рубительной машины перед дисковой — широкий, универсальный спектр применения. Практически весь древесный сортимент — кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная и даже предварительно раздробленная древесина — может быть переработан этой машиной. Кроме того, при переработке сучьев, веток и короткомерных отходов лесопиления и деревообработки барабанные машины показывают более высокую производительность, что при прочих равных условиях достигается за счет увеличенного сечения приемного окна загрузочного патрона. В подобных машинах также могут быть измельчены широкоформатные отходы плитных производств. Если раньше в определенных областях (целлюлозно-бумажная промышленность, производство MDF) предпочтение отдавалось дисковым рубительным машинам, то в последнее время и в этих областях все больше и больше применяются универсальные барабанные рубительные машины.

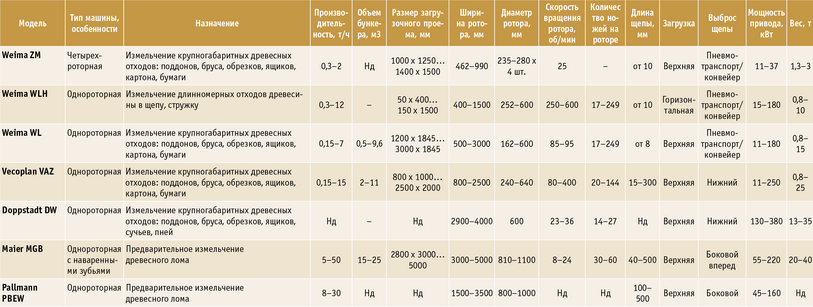

Измельчители (шредеры)

Кроме классических ножевых рубительных машин, на Западе выпускаются разнообразные машины для измельчения древесного утиля (поддонов, деревянной тары, кабельных барабанов, шпал, старой мебели и пр.). Такого рода измельчители, часто называемые шредерами, позволяют эффективно уменьшать объем, занимаемый отходами. Полученная измельченная фракция годится для дальнейшего использования, в основном в качестве топлива. В зависимости от установки машины, вида загружаемого материала и местных условий предусмотренный к дроблению материал может подаваться в приемный бункер измельчителя с помощью колесного погрузчика, ленточного транспортера или другой транспортирующей системы. Размеры и форма бункера могут быть разработаны исходя из требований заказчика. Для более эффективного измельчения и повышения производительности некоторые модели оснащаются гидравлическим толкателем, прижимающим материал к ротору измельчителя. Сила давления такого подпрессовщика регулируется автоматически, в зависимости от степени сопротивления материала вращению основного вала. В случае перегрузки и предельного давления на режущий вал толкатель автоматически снижает давление. Захват материала может также осуществляться приводными вальцами, равномерно подающими древесину к ротору измельчителя. Конструкция подающего механизма в этом случае аналогична механизмам подачи барабанных рубительных машин.

В зависимости от назначения машины и ее мощности шредеры оснащаются роторами различной конструкции, диаметром от 250 до 1100 мм и имеют ширину до 5 м. Измельчение происходит между ножами ротора, вращающегося навстречу материалу, и ножами, закрепленными на станине. Роторы могут быть плоскими или профилированными и оснащаться наваренными зубьями или сменными зубцами, закрепляемыми на валу с помощью винтовых креплений. Ножи изготавливаются различной формы и способа крепления, а их количество варьируется от десятка до нескольких сотен. Возможные варианты ножевых роторов и способы крепления ножей на примере роторов Weima показаны на рис. 3.

Источник