ПГС Файлы: Дипломы, Курсовые, Контрольные

Технология монтажа большепролетных балочных, ферменных и блочно-балочных конструкций различными методами

Автор: Admin от 7-03-2017, 18:17, посмотрело: 5001, комментариев: 1

В настоящее время все чаще сооружают здания павильонного типа с пролетами, достигающими 100, 200 и более метров, и широким шагом колонн (до 48 м и более). Несущие элементы таких зданий практически не препятствуют межпролетным технологическим связям производственного процесса; в гаражах и ангарах такого рода стойки не мешают маневрированию транспорта; возникает возможность подвести под крышу большие зрительные и спортивные арены.

Покрытия большепролетных зданий могут быть решены как пространственные перекрестно-стержневые, купольные, висячие и др.

Целесообразно также сооружение большепролетных зданий с эффективными металлическими балочными, ферменными и арочными конструкциями.

Несущие элементы таких покрытий могут быть решены как:

— балочные и ферменные с затяжками;

— балочные и ферменные переменного очертания, описанного по эпюру моментов;

— балочные и ферменные с предварительным обжатием растянутого пояса;

— блочно-балочные, представляющие пространственный каркас, на который натянуты металлические обшивки. Такие покрытия имеют вид диска;

— арочные (шарнирные и безшарнирные) с опорными конструкциями для восприятия распора или с затяжками.

Большепролетные балочные конструкции могут быть запроектированы как разрезные и неразрезные; их соединение с колоннами может быть жестким или шарнирным.

Поэлементный монтаж большепролетных ферменных и балочных конструкций не эффективен, а порой и не возможен. Монтаж такого рода конструкций ведут с предварительным их укрупнением на дневной отметке в монтажные блоки либо в полнособранном виде (в том числе в виде пространственных блоков).

Укрупнение конструкций выполняют непосредственно в зоне монтажа или на площадке укрупнительной сборки, которую размещают вблизи строящегося объекта. Площадку оборудуют крановыми механизмами, подъездными путями к ней и от нее в зону монтажа.

Технология монтажа большепролетных балочных, ферменных и блочно-балочных конструкций различными методами

Монтаж стропильных конструкций методами надвига и накатки

Суть метода надвига состоит в следующем:

— на временной монтажной эстакаде, устанавливаемой в торце строящегося здания, производят сборку пространственных блоков, состоящих из двух ферм пролетом до 100 м, раскрепляемых постоянными вертикальными и горизонтальными связями и прогонами, имеющими консоли длиной 3 м с обеих сторон. По прогонам укладывают кровельный профилированный настил и легкий утеплитель. Монтируют межферменные ходовые мостики. Масса блока может достигать 150-250 т и более;

— надвиг блоков осуществляют по накаточным рельсам, уложенным по стропильным или подкраново-подстропильным (при большом шаге колонн) балкам; их смазывают масляной или масляно-графитовой смазкой;

— полностью оборудованный блок сдвигают с помощью домкратов и передвигают по накаточным путям двумя тяговыми лебедками с грузоподъемностью 5т и расчетным усилием порядка 150 кН на натянутый полиспаст. Неподвижный блок полиспаста крепят к подстропильной балке, а подвижный блок — к надвигаемой конструкции. Равномерность перемещения геодезически контролируют.

Рис.1. Схема монтажа блока покрытия методом надвижки: 1 — колонны цеха; 2 — подстропильные балки цеха; 3 — рельсовый путь; 4 — временная эстакада; 5 — пространственный блок, подготовленный к надвижке; 6 — домкраты для сдвига монтажного блока; 7 — тяговый полиспаст; 8 — грузоподъемный механизм

Суть метода накатки в следующем:

— сборку блоков покрытия длиной до 100м, шириной до 6м, массой более 100т осуществляют на тележке скипового типа по временной наклонной эстакаде, монтируемой в торце цеха. Тележка с помощью тросовых полиспастов перемещается по нулевой отметке на колесах В, Г; по наклонной плоскости — на колесах В, Б; по рельсам, уложенным на подстропильные (подкраново-подстропильные) балки, — на колесах А, Б.

Рис.2. Схема монтажа блока покрытия методом накатки: 1 — колонны цеха; 2 — подстропильные балки цеха; 3 — рельсовый путь; 4 — наклонные балки временной эстакады; 5 — пространственный блок, подготовленный к накатке; 6 — тележка для накатки блоков;

7 — тяговый полиспаст; 8 — грузоподъемный механизм;

В зоне установки блок с помощью домкратов приподнимают и опускают на подстропильные балки; освободившуюся тележку возвращают для сборки следующего блока.

Применяют также метод, совмещающий накатку и надвижку.

В этом случае сборку и накатку блока покрытия до уровня подстропильной балки производят на скиповой тележке, а на этом уровне монтируемый блок сдвигают со скиповой тележки и надвигают лебедкой по рельсам до места постоянного расположения.

Монтаж большепролетных стропильных конструкций частями с использованием временных опор

Укрупнение конструкций до монтажных блоков производят на укрупнительной площадке, оборудованной для этого монтажным, например, козловым краном требуемой грузоподъемности.

Монтаж поперечника цеха шириной 100м и более осуществляют в последовательности, показанной цифрами на рис. 3. Укрупненные блоки (4) опирают на домкратные устройства (3), устанавливаемые на временные опоры (2).

Блоки соединяют между собой, при необходимости дооснащают, например, элементами надстройки (5), крепят и после этого снимают с домкратных устройств. По окончании монтажа одной оси временные опоры и механизмы перемещают на следующую ось

Монтаж укрупненных блоков с помощью гидроподъемников

Суть монтажа укрупненных блоков покрытия с помощью гидроподъемников состоит в следующем:

— непосредственно на участке монтажа с помощью грузоподъемных кранов собирают укрупненные блоки покрытия, например, пролетом 96м и шириной 24м. Масса блоков таких размеров составляет до 900т. В состав блока может входить профилированный кровельный настил, сантехническое, электротехническое и другое оборудование, размещаемое в межферменном пространстве;

-монтируют колонны цеха. Их проектируют двухветвевыми со съемной на внутренней грани решеткой. Она удаляется на высоту подъема блока за одну его проходку, а затем вновь устанавливается.

Рис.4. Схема монтажа укрупненных блоков покрытия с помощью гидроподъемников:

1 — укрупненный блок покрытия; 2 — колонны цеха; 3 — устройство для крепления подвески-штока подъемника; 4 — шток подъемника; 5 — поршень; 6 — цилиндр-ползун; 7 — рабочая платформа подъемника; 8 — стопорная гайка

Внутри колонны выполняют устройства для крепления штока подъемника;

— домкратная система состоит из четырех домкратов, с помощью которых блок синхронно поднимают с шагом 1,12м; затем под него подводят опорные подушки и блок пересаживают на них путем небольшого опускания цилиндра ползуна по штоку. Домкрат переставляют и шаг подъема повторяют.

Домкратный подъемник представляет собой подвесной шток длиной 1,12 м (4), на котором крепится поршень (5). При подаче масла в цилиндр ползун (6) перемещается вверх относительно поршня и подтягивает прикрепленную к нему рабочую платформу (7), на которую опирается монтируемый блок (1). На нижней части штока, имеющей нарезку, устанавливается стопорная гайка (8). Она, по мере подъема цилиндра, подкручивается. Это позволяет избежать аварийную ситуацию при неожиданной утечке масла. Грузоподъемность отечественных домкратных подъемников составляет 100-400 т.

Монтаж пространственных блоков с жесткими рамными узлами с помощью полиспастной системы

На рис. 5 показана схема монтажа стропильных конструкций, рамы и стойки которых жестко соединены с ригелем и шарнирно с фундаментами. На период монтажа этот опорный узел жестится с помощью монтажных подкосов (3). Ригели (2) собирают непосредственно в зоне подъема блока плашмя, затем кантуют в вертикальное положение.

Рис. 5. Схема монтажа ригелей рамных конструкций с жесткими узлами:

1 — колонны цеха; 2 — укрупненный ригель; 3 — монтажный подкос; 4 — опорные балки для подъема ригеля; 5 — подъемные полиспасты; 6 — нижний шарнирный узел (в период монтажа с помощью монтажных подкосов превращается в жесткий)

Два смежных ригеля соединяют в пространственный блок массой около 500т, длиной 108м, шириной 18м (путем установки вертикальных и горизонтальных связей и элементов кровли) и монтируют с помощью полиспастов грузоподъемностью 160т (5), закрепляемых на выносных консолях колонн. После подъема ригеля на проектную высоту его с помощью высокопрочных болтов соединяют со стойками рамы; временные подкосы демонтируют.

Монтаж неразрезных балочных ригелей с помощью транспортных порталов-установщиков

Схема монтажа трехпролетного неразрезного рамного ригеля из двух пространственных балочно-консольных блоков длиной 72, шириной 24 м, массой 550 т.

Рис. 6. Схема монтажа трехпролетного неразрезного рамного ригеля из двух пространственных рамно-консольных блоков:

1 — колонны цеха; 2 — монтажный балочно-консольный блок; 3 — высокий транспортный портал-установщик; 4 — рихтовочные устройства

Блоки собирают на площадке укрупнительной сборки, устанавливают козловым краном на два транспортных портала-установщика и доставляют в зону монтажа. Здесь их соединяют воедино проектными высокопрочными болтами, а затем, с помощью домкратных опор, установленных на порталах, опускают на стойки рам.

На рис. 7 показаны используемые для накатки транспортные установщики — высокий и низкий.

Высокий портал-установщик перемещается по рельсовым путям, уложенным на нулевой отметке; а низкий — по подкрановым балкам монтируемого цеха.

На ригеле портала устанавливаются рихтовочные и домкратные устройства, позволяющие приподнимать укрупнительные блоки примерно на 100мм над верхом колонн, а затем опускать на их оголовки.

Рис. 7. Схемы транспортных порталов-установщиков:

а — высокий портал-установщик; б — низкий портал-установщик

Монтаж пространственных трехгранных ферм с предварительно-напряженной затяжкой

Трехгранные фермы пролетом 50м выполнены двухскатного очертания, с уклоном параллельных жестких поясов 1:8, с затяжкой из двух стальных высокопрочных 7-проволочных канатов диаметром 38мм. Пояса и решетки ферм запроектированы из труб диаметром 102,168,219мм; трубы верхнего пояса разнесены на 2,9м.

Благодаря применению эффективных трубчатых сечений поясов, предварительному напряжению затяжки, разгружающему большинство стержней фермы, масса фермы уменьшена до 12т, что позволило осуществить монтаж ферм одним краном.

Перед подъемом фермы собирали из двух полуферм на фланцевых болтах и напрягали у места монтажа на специальном кондукторе. Натяжение затяжки (после предварительной вытяжки канатов усилием 750 кН) выполняли тремя ступенями по 200 кН с выдержкой на каждой ступени нагружения по 5-6 минут.

Рис. 8. Схема натяжения трехгранной фермы на сборочном стенде:

1 — трехгранная ферма; 2 — напряженная затяжка из двух 7-проволочных канатов; 3 — шарнирная опора стенда; 4 — неподвижная опора стенда; 5 — гидродомкрат; 6 — насосная станция; 7 — маслопровод

Источник

Монтаж большепролетных арок, балок,рам

Монтаж большепролетных ферм

В связи с большими размерами ферм завод-изготовитель доставляет их на объект отдельными линейными элементами (россыпью) или транспортабельными частями длиной 10-20м (отправочными марками). Для сборки устраивают площадки укрупнительной сборки ПУС (стационарные или передвижные). На этих площадках поставленные заводом эл-ты укрупняют в монтажные блоки, размером и массой соответствующие принятой технологии монтажа и параметрам грузоподъемного механизма.

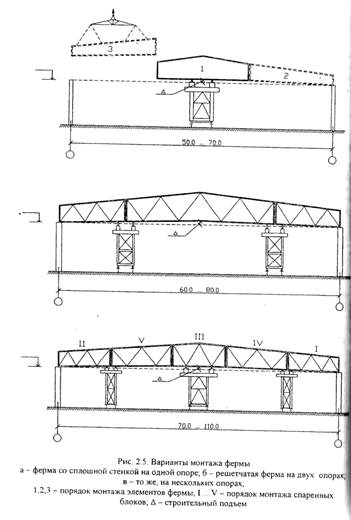

Монтаж большепролетных ферм выполняется с помощью промежуточных опор. Это жесткая стальная решетчатая башня необходимой высоты. В процессе монтажа башня перемещается по рельсам вдоль оси пролета с позиции на позицию с помощью лебедки. Применяются следующие схемы монтажа:

Сборка фермы из двух полуферм на одной монтажной опоре

Собранные на ПУС полуфермы по очереди подаются монтажным краном на рабочие отметки. Затем соединяются между собой фланцевыми соединениями на высокопрочных болтах. Выполняются рабочие стыки фермы с колоннами. Готовая ферма раскружаливается (опускается промежуточная опора и ферма приходит в рабочее положение)

Сборка фермы из трех элементов на одной монтажной опоре

Сначала устанавливается средняя секция на промежуточную опору. Т.к. в монтажном положении эта секция имеет две консоли,то при укрупнительной сборке её усиливают. Затем ставятся крайние секции и раскрепляются. Эта схема применяется только для балок со сплошной стенкой.

Сборка фермы из нескольких частей на нескольких опорах

Этот метод применяется при пролетах ферм более 60м,когда высота фермы превышает 6м. Для обеспечения поперечной устойчивости эл-та в процессе монтажа установку ведут укрупненными пространственными блоками из двухх ферм,соединённых (и развязанных) связями.

Монтаж фермы вертикальным подъемом

Сборка фермы ведётся на передвижной площадке укрупнительной сборки. Сначала на рельсовом пути монтируется ПУС. Затем на ней собирается в горизонтальном положении ферма, после чего с помощью подъемных кранов она приводится в вертикальное положение и с использованием соответствующих траверс поднимается на проектную отметку. Установленная и выверенная ферма раскрепляется. ПУС и грузоподъемные механизмы перемещаются на следующую позицию.

Монтаж ферм надвижкой

В этом случае в одном торце или в середине строящегося здания устраивается стационарная площадка укрупнительной сборки. Здесь же устанавливаются два тяжелых грузоподъемных механизма. По оголовкам колонн или крановым консолям укладываются катальные ходы (рельсы,швеллер), при невозможности таких решений они выполняются на земле. На катальный ход ставится установщик. На укрупнительной площадке собирается ферма, механизмами поднимается на установщик, затем она перемещается на установщике вдоль здания.

Монтаж двухшарнирных арок

Монтаж купольных покрытий

Металлические конструкции в гражданских зданиях используются для перекрытия больших пролетов и в качестве каркасов при строительстве высотных зданий.

Так, спортивные залы, выставочные павильоны, цирковые арены и прочие здания с массовым нахождением людей могут перекрываться арочными, купольными, структурными, мембранными и вантовыми металлическими конструкциями пролетом до 100 м и более.

Купольные покрытия бывают ребристыми и сетчатыми. Ребристые купола могут собираться поэлементно, конструктивными блоками, навесным способом или устанавливаться в целом виде. В качестве временных опор могут использоваться мачты, башни кранов или опоры с радиально-поворотным устройством (рис. 1).

Чаше всего несущую конструкцию купола собирают из укрупненных конструктивных элементов. Монтаж с помощью центральной мачты с опорным кольцом вверху начинают со сборки мачты и оснащения ее стремянками, подмостями и монтажными приспособлениями. Собранную мачту поднимают одним или двумя самоходными кранами, выверяют и раскрепляют вантами. После этого устанавливают верхнее опорное кольцо. Укрупненные на земле ребра купола монтируют попарно с двух диаметрально противоположных сторон, опирая внизу на опорную коробчатую балку, а вверху – на опорное кольцо. Между собой ребра соединяют кольцевыми прогонами, верхний из которых образует на вершине купола отверстие, закрываемое затем вентиляционной шахтой.

Пологие купола рекомендуется возводить с помощью кран-мачт (рис. 1, б), используя их в качестве временных центральных опор. После установки и закрепления ребер ослабляют клинья в опорной клетке под основанием мачты и производят раскружаливание установленных конструкций.

После окончания работ мачту демонтируют, для чего разрезают ее ниже и выше верхнего кольца купола. Обе отрезанные части увозят, а оставшаяся вваренная в опорное кольцо часть остается составным элементом в конструкции купола.

Рис. 1. Монтаж куполов с использованием в качестве центральной опоры:

а – мачты с опорным кольцом, 6 – кран-мачты, в – башни с радиально-поворотным устройством; 1 – мачта; 2 – опорное кольцо; 3 – ванта, 4 – башня; 5 – радиально поворотное устройство; 6 – подкрановая эстакада.

При использовании в качестве опоры центральной башни и радиально-поворотного устройства (рис. 5.1, в) работы начинают с устройства монолитного основания под башню и кольцевых рельсовых путей, размещаемых на металлической эстакаде вокруг купола.

Отдельные отправочные марки металлических конструкций укрупняют в складки стреловыми кранами в зоне действия радиально-поворотного устройства, затем поднимают их в наклонном положении, соответствующем их проектному расположению, и после геодезической проверки сваривают.

Консоль купола также укрупняется из отдельных элементов, поднимается в проектное положение радиально-поворотным устройством и закрепляется болтами и сваркой.

Рис. 2. Монтаж купола с помощью передвижной фермы-шаблона:

1 — монтажная стойка; 2 — расчалки-стойки; 3 — тяги-подвски, 4 — ферма-шаблон; 5 — купол, 6 — расчалки; 7 — панелевоз, 8 — кран

Навесной способ монтажа (рис. 2) обычно применяют при укладке на куполе тяжелых железобетонных панелей покрытия. Для временной поддержки панелей до их скрепления с тягами – подвескам прикрепленными к инвентарным стойкам, – используют передвижные фермы-шаблоны.

Монтажные работы ведутся с помощью башенного крана, раскрепленного для жесткости с четырех сторон расчалками.

Монтаж панелей покрытия осуществляется поясами, располагаемыми по кольцевой схеме, в направлении снизу вверх. Каждую панель укладывают нижними углами на приваренные накладки узла, верхними – на установочные винты фермы-шаблона. После закрепления панелей к подвескам винты опускают на 110. 115 мм и перемещают ферму-шаблон в новое положение, для монтажа следующей смежной панели.

Метод подъема купола в целом виде очень сложен и поэтому широкого распространения в практике строительства не нашел. Сетчатые купола из-за разнообразия их конструктивных решений установившихся схем монтажа не имеют.

Монтаж структурных покрытий

Структурные покрытия представляют собой решетчатые неразрезные перекрестно-стержневые жесткие во всех направлениях системы, составленные из отдельных труб или профилей длиной 2. 3 м. С помощью таких структур могут перекрываться пролеты шириной более 100 м. Так, при строительстве Дворца конгрессов в Женеве были применены решетчатые покрытия размерами 172,8×86,4 м.

По сравнению с применяемыми металлическими конструкциями перекрестно-стержневые системы обладают следующими преимуществами:

— сокращается расход металла и, следовательно, масса конструкций;

— уменьшается конструктивная высота здания;

— увеличиваются предельные размеры пролетов;

— появляется возможность более широкой унификации элементов и их массового поточного изготовления в заводских условиях без привязки к определенному объекту;

упрощается технология монтажа конструкций.

В зависимости от конструктивных решений перекрестно-стержневых систем и узловых соединений применяют следующие системы: «Берлин», «Кисловодск», «ЦНИИСК» и др.

На строительную площадку структуры поставляются в виде плит, имеющих высоту 2. 2,5 м и размеры в плане, вписывающиеся в транспортные габариты. На объекте структурные плиты могут укрупняться и монтироваться в целом виде с помощью кранов, монтажных мачт, гидравлических, пневматических или механических подъемников и другого грузоподъемного оборудования.

На рис.1, а приведена схема монтажа двумя кранами структурного покрытия размером в плане 30 х 30 м при шаге колонн 18 м и консолями по 6 м. Укрупнительную сборку покрытия производили на временных монтажных опорах высотой 1,2 м.

Собранную структурную конструкциюподнимали над опорами и оставляли на некоторое время в таком положении для проверки прочности подвесок и надежности узлов, а также упругой осадки всей системы. В подвешенном состоянии конструкцию обустраивали опорами капителей, системой вентиляции, осветительным оборудованием и др.

Покрытие поднималось на 0,2 .0,4 м выше опорных частей колонн, а затем опускалось в проектное положение и закреплялось с опорными элементами колонн сваркой.

Монтаж структурного покрытия отдельными плитами-блоками можно осуществлять методами надвижки или полунавесной сборки Более предпочтителен монтаж структурных блоков полунавесной сборкой с использованием временных передвижных опор.

Рис.1.: а — в целом виде, 6 — блоками; 1 — гусеничные краны; 2 — стропы; 3 — оттяжки; 4 и 5 — соответственно монтируемый и установленный блоки; 6 — кран на шасси автомобильного тина, 7- временные передвижные опоры с монтажными площадками.

На рис. 1, 6 приведена схема возведения методом полунавесной сборки покрытия здания размером 54×60 м структурными блоками с профилированным стальным настилом. Структурные блоки размером 12 х 18 м собирались внизу на стендах и устанавливались на колонны и временные опоры с помощью мобильного крана грузоподъемностью 75 т с максимальной длиной телескопической стрелы 44 м.

При перекрытии зданий структурными блоками необходимо организовать поточное выполнение следующих технологических циклов:

— установка и выверка временных опор;

— подъем и установка на временные опоры структурных блоков;

— сварка стыков и напряжение их нижних поясов;

— раскружаливание и перемещение временных опор к следующим осям здания.

Предложен также метод устройства структурных покрытий из складывающихся блоков, при котором доставленный на строительную площадку компактный блок растягивается на земле с помощью лебедок и диагональных растяжек в структурную плиту, которая затем устанавливается кранами в проектное положение. Однако широкого применения на практике этот метод не нашел.

Особенности метода

Метод подъема перекрытий и этажей используют для возведения жилых, общественных и производственных зданий.

Сущность метода подъема перекрытий заключается в изготовлении на уровне земли между ранее смонтированными железобетонными колоннами пакета перекрытий всех этажей и покрытия, которые с помощью подъемников последовательно поднимают по колоннам и ядрам жесткости и затем закрепляют в проектном положении. Метод подъема этажей отличается тем, что после изготовления пакета перекрытий все или почти все конструкции каждого этажа монтируют на земле и потом готовый этаж в сборе поднимают на проектную отметку. При возведении зданий методом подъема перекрытий все работы по обустройству этажей ведут на проектных отметках, а при методе подъема этажей — на уровне земли.

Подъем перекрытий целесообразен для зданий свыше 9 этажей, подъем этажей, наоборот, для зданий этажностью от 5 до 9 этажей из-за необходимости установки очень большого количества тяг для подъема смонтированного этажа, требования повышенной прочности тяг, применения мощных подъемников.

Основные преимущества метода подъема этажей и перекрытий:

· в районах со слаборазвитой базой стройиндустрии можно организовать строительство жилья без применения башенных кранов;

· здания можно возводить в стесненных условиях строительной площадки, на застроенных территориях, при реконструкции предприятий, когда размеры строительной площадки незначительно превышают площадь застройки;

· метод применим в сейсмических зонах, при сложных инженерно-геологических условиях площадки;

· возможно использовать гибкую планировку этажей, осуществлять необходимую компоновку объема сооружения, применять нетиповые конструктивные и планировочные решения здания, иметь более широкую гамму архитектурных решений;

· метод универсален — позволяет возводить здания различного назначения, этажности, различных размеров и конфигурации в плане с использованием в основном средств малой механизации;

· бетонирование плит перекрытия осуществляют на уровне земли, что позволяет обеспечить высокий уровень механизации процесса. Перекрытия имеют гладкие потолки, малую строительную высоту, обладают повышенной жесткостью и огнестойкостью.

Подъемные механизмы

Комплект подъемного оборудования включает подъемники грузоподъемностью от 10 до 350 т, объединенные в синхронно действующую систему.

Число подъемников зависит от объемно-планировочного решения здания и массы поднимаемой конструкции. Подъемники бывают гидравлические, электрогидравлические и электромеханические с групповым пультом управления на 12 подъемников.

Существуют два типа применяемых подъемников. Подъемники первого типа устанавливают и закрепляют на оголовках колонн, после подъема перекрытий и этажей на высоту первого яруса их снимают и после монтажа колонн второго яруса снова устанавливают на эти колонны. Максимальная длина колонн при данном типе подъемников не может превышать 12 м.

Подъемники второго типа устанавливают в обхват колонн, они свободно перемещаются по длине колонны по тягам с нарезкой и, находясь в нижней части колонны, могут подниматься вверх по ней вместе с подвешенным перекрытием или этажом. Свободная длина колонны в этом случае равна расстоянию от уровня ее защемления до уровня подъемников.

Метод поворота

Монтаж башенных сооружений методом предварительной сборки на земле с последующим поворотом вокруг шарнира производят с использованием специальной оснастки. Предварительно собранную на земле в горизонтальном положении вытяжную башню поднимают в проектное положение в течение одной смены.

Чаще всего применяют оборудование, состоящее из тяговых полиспастов и «падающей» стрелы, шевра или портала (рис.2 а). Различают несколько схем этого метода в зависимости от расположения в плане опорного узла: узел располагают впереди поворотного шарнира поднимаемой конструкции, их оси параллельны; ось угла совпадает с осью поворотных шарниров; узел располагают сзади поворотного шарнира Выбор той или иной схемы в каждом конкретном случае зависит от наличия такелажных средств и технических характеристик поднимаемой вытяжной башни Учитывая, что в процессе подъема конструкции возникают значительные сдвигающие горизонтальные усилия, фундаменты, закладные детали, анкерные устройства необходимо рассчитывать с учетом этих воздействий.

Однако подъем башен поворотом вокруг шарниров наряду со значительным упрощением процесса сборки конструкций требует тщательной инженерной подготовки. В каждом случае необходимо рассчитать конструкции башни на монтажное состояние, установить наиболее невыгодный момент для работы конструкций и на основании полученных данных дать рекомендации для усиления конструкций; определить оптимальные характеристики монтажных устройств; найти наиболее удачное расположение монтажных устройств относительно поднимаемой конструкции. Из-за больших монтажных нагрузок не во всех случаях удается оснастить вытяжную башню газоотводящим стволом. К недостаткам этого метода относится также большая свободная территория, необходимая для укрупнения башни и расположения расчалок, подъемных и тормозных тяг.

Совершенствование метода поворота вокруг шарнира привело к безъякорному способу. Особенность безъякорного способа монтажа (рис.2, б) заключается в том, что силы, действующие в элементах оснастки и в поднимаемой конструкции при монтаже, вызывают реакцию только в опорных шарнирах шевра (портала) и башни. Отсутствие мощных якорей, боковых расчалок и лебедок большой грузоподъемности упрощает монтаж и уменьшает трудозатраты.

При подъеме башенных сооружений из горизонтального положения в вертикальное способом выжимания поворот производят вокруг опорного шарнира такелажной системой с порталом, нижняя опорная часть которого перемещается вдоль оси поднимаемого сооружения к фундаменту, а верхняя — выжимает башню (рис.2, в). Этот способ применяют в условиях стесненных площадок при невозможности использования кранов и необходимости снижения горизонтальных усилий на фундаменты. При монтаже вытяжных башен на нефте- и газоперерабатывающих предприятиях, где используются монтажные мачты большой грузоподъемности, предназначенные в основном для монтажа поворотом технологических аппаратов колонного типа, получил распространение подъем поворотом целиком собранных на земле башен с подтаскиванием на «поддоне» или скольжением с отрывом низа башни от земли.

Рис.2. Монтаж вытяжных башен поворотом вокруг шарнира

а — падающей стрелой; б — безъякорным способом; в — способом выжимания; 1 — электролебедка; 2 — тяговый полиспаст; 3 — башня в процессе подъема; 4 — «падающая» стрела; 5 — тормозной полиспаст; 6 — портал; 7 — тяги; 8 — мачта выжимания.

Монтаж башен поворотом вокруг шарнира из-за значительных монтажных усилий, возникающих в момент отрыва конструкций от земли, получил распространение только для сооружений высотой не более 100-120 м.

Метод подращивания

Монтаж вытяжных башен подращиванием получил широкое распространение в последние годы. В связи с резким увеличением строительства вытяжных башен возникла острая необходимость в переходе на принципиально новые методы монтажа, обеспечивающие значительное повышение производительности труда и сокращение продолжительности монтажных работ в условиях стесненной площадки реконструируемых предприятий. Последовательность монтажных работ при возведении вытяжных башен подращиванием приведена на рис.3.

Рис.3. Монтаж подращиванием каркаса вытяжной башни

а — план; б — первоначальный этап (крановый монтаж); в — первая выдвижка; г — закрепление укрупненного блока с ранее выдвинутыми конструкциями призматической части башни; д — очередная выдвижка при помощи тяговых полиспастов; е — очередность укрупнительной сборки и монтажа вытяжной башни; 1 — электролебедка с якорями; 2 — канат тягового полиспаста; 3 — рельсовые пути надвижки; 4 — стенд; 5 — площадка складирования; 6 — кран; 7 — пирамидальная часть башни; 5 — призматическая часть башни с зонтом газоотводящего ствола; 9 — электролебедка подачи возврата стенда; 10 — уравнительное устройство сблокированных попарно тяговых полиспастов; 11 — тяговый полиспаст.

10. Устройство подземных частей зданий и сооружений методом «стена в грунте»

Подземные сооружения в зависимости от гидрогеологических условий и глубины заложения осуществляют разными способами, основные из которых — открытый, «стена в грунте» и способ опускного колодца.

Сущность технологии «стена в грунте» заключается в том, что в грунте устраивают выемки и траншеи различной конфигурации в плане, в которых возводят ограждающие конструкции подземного сооружения из монолитного или сборного железобетона, затем под защитой этих конструкций разрабатывают внутреннее грунтовое ядро, устраивают днище и воздвигают внутренние конструкции.

В отечественной практике применяют несколько разновидностей метода «стена в грунте»:

• свайный, когда ограждающая конструкция образуется из сплошного ряда вертикальных буронабивных свай;

• траншейный, выполняемый сплошной стеной из монолитного бетона или сборных железобетонных элементов.

Технология перспективна при возведении подземных сооружений в условиях городской застройки вблизи существующих зданий, при реконструкции предприятий, в гидротехническом строительстве.

С использованием технологии «стена в грунте» можно сооружать:

• туннели мелкого заложения для метро;

• подземные гаражи, переходы и развязки на автомобильных дорогах;

• емкости для хранения жидкости и отстойники;

• фундаменты жилых и промышленных зданий.

В зависимости от свойств грунта и его влажности применяют два вида возведения стен — сухой и мокрый.

Сухой способ, при котором не требуется глинистый раствор, применяется при возведении стен в маловлажных устойчивых грунтах.

Свайные стены могут возводиться как сухим, так и мокрым способом, при этом последовательно бурят скважины и бетонируют в них сваи.

Мокрым способом возводят стены подземных сооружений в водонасыщенных неустойчивых грунтах, обычно требующих закрепления стенок траншей от обрушения грунта в процессе его разработки и при укладке бетонной смеси. При этом способе в процессе работы землеройных машин устойчивости стенок выемок и траншей достигают заполнением их глинистыми растворами (суспензиями) с тиксотропными свойствами. Тиксотропность — важное технологическое свойство дисперсной системы восстанавливать исходную структуру, разрушенную механическим воздействием. Для глинистого раствора это способность загустевать в состоянии покоя и предохранять стенки траншей от обрушения, но и разжижаться от колебательных воздействий.

В выемках, отрытых до необходимых глубины и ширины под глинистым раствором, этот раствор постепенно замешают, используя в качестве несущих или ограждающих конструкций монолитный бетон, сборные элементы, различного рода смеси глины с цементом или другими материалами.

Наилучшими тиксотропными свойствами обладают бентонитовые глины. Сущность действия глинистого раствора заключается в том, что создается гидростатическое давление на стенки траншеи, препятствующее их обрушению, кроме этого на стенках образуется практически водонепроницаемая пленка из глины толщиной 2. 5 мм. Глинизация стенок выемок позволяет отказаться от таких вспомогательных и трудоемких работ, как забивка шпунта, водопонижение и замораживание грунта.

При отрывке траншей используют оборудование циклического и непрерывного действия; обычно ширина траншей составляет 500. 1000 мм, но может доходить до 1500. 2000 мм.

Для разработки траншей под защитой глинистого раствора применяют землеройные машины общего назначения — грейферы, драглайны и обратные лопаты, буровые установки вращательного и ударного бурения и специальные ковшовые, фрезерные и струговые установки.

Буровое оборудование позволяет устраивать «стену в грунте» в любых грунтовых условиях при заглублении до 100 м.

Нецелесообразно применять метод «стена в грунте» в следующих случаях:

• в грунтах с пустотами и кавернами, на рыхлых свалочных грунтах;

• на участках с бывшей каменной кладкой, обломками бетонных и железобетонных элементов, металлических конструкций и т. д.;

• при наличии напорных подземных вод или зон большой местной фильтрации грунтов.

Наиболее проста технология работ при устройстве противофильтрационных завес, которые обычно выполняют из монолитного бетона, тяжелых, ломовых и твердых глин. Назначение завес — предохранение плотин от проникновения воды за тело плотины.

Противофильтрационная завеса может быть применена при отрывке котлованов для предохранения их от затопления подземными водами. Отпадает потребность в замораживании грунта или понижении уровня грунтовых вод иглофильтровы-ми понизительными установками. Завеса действует постоянно, в то время как остальные методы используются только на период производства работ, хотя грунтовые воды могут быть очень агрессивными.

Работы по отрывке траншей, как и производство последующих работ, в случае близкого расположения фундаментов существующих зданий выполняют отдельными захватками, обычно через одну, т. е. первая, третья, вторая, пятая, четвертая и т. д.

Длину захватки бетонирования назначают от 3 до 6 м и определяют по следующим критериям:

• условиям обеспечения устойчивости траншеи;

• принятой интенсивности бетонирования;

• типу машин, разрабатывающих траншею;

• конструкции и назначению «стены в грунте».

Последовательность работ при устройстве монолитных кон

струкций по способу «стена в грунте»:

1) забуривание торцевых скважин на захватке;

2) разработка траншеи участками или последовательно на всю длину при постоянном заполнении открытой полости бентонитовым раствором, с ограничителями, разделяющими траншею на отдельные захватки;

3) монтаж на полностью отрытой захватке арматурных каркасов и опускание на дно траншеи бетонолитных труб;

4) укладка бетонной смеси методом вертикально перемещаемой трубы с вытеснением глинистого раствора в запасную емкость или на соседний, разрабатываемый участок траншеи.

Арматура «стены в грунте» представляет собой пространственный каркас из стали периодического профиля, который должен быть уже траншеи на 10. 12 см. Перед опусканием арматурных каркасов в траншею стержни целесообразно смачивать водой для уменьшения толщины налипаемой глинистой пленки и увеличения сцепления арматуры с бетоном.

Бетонирование осуществляют методом вертикально перемещаемой трубы с непрерывной укладкой бетонной смеси и равномерным заполнением ею всей захватки снизу вверх.

При длине захватки более 3 м бетонирование обычно осуществляют через две бетонолитные трубы одновременно. Для повышения пластичности бетона и его удобоукладываемости применяют пластифицирующие добавки — спиртовую барду, суперпластификаторы.

Перерывы в бетонировании — до 1,5 ч летом и до 30 мин — зимой.

Недостатки технологии «стена в грунте»: ухудшается сцепление арматуры с бетоном, так как на поверхность арматуры налипают частицы глинистого раствора; много сложностей возникает при ведении работ в зимнее время, поэтому, когда позволяют условия, используют сборный и сборно-монолитные варианты. Применение сборного железобетона позволяет:

• повысить индустриальность производства работ;

• применять конструкции рациональной формы: пустотные, тавровые и двутавровые;

• иметь гарантии качества возведенного сооружения.

Недостатки сборного железобетона: требуется специальная

технологическая оснастка для изготовления изделий, каждый раз индивидуального сечения и длины; сложность транспортирования изделий на строительную площадку; требуются мощные монтажные краны; стоимость сборного железобетона значительно выше, чем монолитного.

Принцип скользящей опалубки

Суть скользящей опалубки заключается в её подвижности без прерывания процесса бетонирования. Состоит такая опалубка из двух вертикально расположенных щитов, одинаковых по высоте.

Кроме щитов, в конструкции скользящей опалубки присутствуют:

· балки и домкратные рамы,

· навесные подмости для рабочих,

· внутренний настил для бетонщиков, материала, насосной станции.

Балки располагаются в два ряда, как с внутренней стороны, так и с наружной. Гидравлические домкраты либо электрические для подъема опалубки по домкратным стержням устанавливаются на рамы. Сами же домкратные стержни привариваются на уровне фундамента к выступающим из него арматурным стержням или специальным выпускам.

Возведение зданий и сооружений методом скользящей опалубки имеет много достоинств, и в то же время есть в нем и свои недостатки.

К достоинствам скользящей опалубки можно отнести:

· высокие темпы строительства, когда за сутки можно возвести один этаж, при условии трехсменной работы;

· сокращение стоимости строительства на 15-20%;

· возможность переналадки комплекта опалубки, благодаря чему возводятся здания с различными архитектурными и планировочными решениями.

Наряду с достоинствами скользящей опалубки существует ряд недостатков при её использовании:

· сложность установки внутри арматурных каркасов;

· невозможность устройства проемов в стенах большого размера;

· большая трудоемкость по заливке перекрытий;

· наличие высококвалифицированных работников;

· удорожание работ в зимнее время;

· обязательное выполнение технологических процессов, неисполнение которых ведет к снижению эффективности использования скользящей опалубки.

· качество бетона должно быть высоким, не допускается перерывов в бетонировании,

· подъем опалубки должен быть строго вертикальным,

· доставка бетона должна производиться в соответствии с графиком,

· непрерывность процесса установки арматуры;

· высокая стоимость устранения дефектов, допущенных при бетонировании в скользящей опалубке.

Требования к ограждающим конструкциям

Все защитные ограждения, возводимые при устройстве опалубки, должны отвечать требованиям Государственного Стандарта 12.4.059-89 «Строительство. Ограждения предохранительные инвентарные».

При использовании скользящей строительной опалубки в целях защиты персонала от возможного падения предметов подвесные леса должны быть защищены жестким металлическим козырьком по всей ширине лесов.

Вертикальные проемы, через которые осуществляется подъем или спуск материалов, инструментов и оборудования должны перекрываться лядами.

Все ярусы прогонов и открытых перекрытий должны заграждаться технологическими дощатыми или металлическими настилами, которые гарантировано выдерживают рабочие нагрузки (от веса рабочих, материалов и оборудования). При заливке бетона временные настилы должны удаляться только на площадях, попадающих в зону проводимых в данный момент работ.

Требования безопасности при разработке траншей и котлованов

Земляные работы (разработка траншей, котлованов, подготовка ям для опор) следует выполнять только по утвержденным чертежам, в которых должны быть указаны все подземные сооружения, расположенные вдоль трассы линии связи или пересекающие ее в пределах рабочей зоны. При приближении к линиям подземных коммуникаций земляные работы должны выполняться под наблюдением производителя работ или мастера, а в охранной зоне действующих подземных коммуникаций под наблюдением представителей организаций, эксплуатирующих эти сооружения. Все организации, имеющие в районе прокладываемой линии связи подземные сооружения, должны быть не позднее чем за пять суток до начала земляных работ письменно уведомлены о предстоящих работах и за сутки вызваны их представители к месту работ для уточнения местоположения принадлежащих им сооружений и согласования мер, исключающих повреждения сооружений.Организация, производящая работы в охранной зоне кабельной линии связи, не позднее чем за трое суток (исключая выходные и праздничные дни) до начала работ обязана вызвать представителя предприятия, в ведении которого находится эта линия, для установления по технической документации и методом шурфования точного местоположения подземных кабелей связи и других сооружений кабельной линии. Земляные работы вблизи существующих подземных коммуникаций должны выполняться с предварительным шурфованием.В охранных зонах действующих подземных коммуникаций разработка грунта механизированным способом, а также с применениемударных инструментов запрещена (за исключением вскрытия дорожного покрытия).При производстве земляных работ на проезжей части дороги или улицы организация, производящая эти работы, должна составить и согласовать с органами ГИБДД МВД России схему ограждения места работы и расстановки дорожных знаков. При разработке грунта возможны возникновения следующих опасных и вредных производственных факторов:

•образование взрыво и пожароопасных сред;

•опасность быть засыпанным грунтом;

•неблагоприятные метеорологические условия (низкая температура, высокая влажность).

При использовании земляных машин для разработки грунта работникам запрещается находиться или выполнять какие либо работы в зоне действия экскаватора на расстоянии менее 10 м от места действия его ковша. Очищать ковш от налипшего грунта необходимо только при опушенном положении ковша. Разборку креплений стенок в выемках, котлованах и траншеях следует производить в направлении снизу вверх по мере засыпки траншеи или котлована грунтом.

При возникновении аварии или ситуаций, которые могут привести к несчастным случаям, необходимо:

немедленно прекратить работы и известить своего непосредственного руководителя;

оперативно принять меры по устранению причин аварии.

Требования безопасности по окончании работы

убрать и привестив порядок рабочее место; траншеи, шурфы и котлованы

закрыть или оградить, если работа не закончена, а в темное время суток включить на ограждениях сигнальное освещение;

инструмент, оснастку и другие приспособления, применяемые в работе, очистить от грунта и доставить к основному месту работы.

Требования безопасности при свайных работахфундамент траншея

Монтаж, демонтаж и перемещение буровых вышек и копров следует выполнять в соответствии с технологическими картами под непосредственным руководством лиц, ответственных за безопасное выполнение указанных работ. Монтаж, демонтаж и перемещение буровых вышек и копров при ветре 15 м/с и более или грозе не допускаются. Перед подъемом конструкций буровой вышки или копра все их элементы должны быть надежно закреплены, а инструмент и незакрепленные предметы удалены. При подъеме конструкции, собранной в горизонтальном положении, должны быть прекращены все другие работы в радиусе, равном длине конструкции плюс 5 м.Техническое состояние буровых вышек и копров (надежность крепления узлов, исправность связей и рабочих настилов) необходимо проверять перед началом каждой смены. Каждый копер и буровая вышка должны быть оборудованы звуковой сигнализацией. Перед пуском их в действие следует подавать звуковой сигнал.Для обеспечения безопасности эксплуатации буровой установки или копра на них должен быть установлен ограничитель высоты подъема бурового инструмента или грузозахватного приспособления. В период спуска и извлечения обсадных труб лица, непосредственно не участвующие в выполнении данных работ, к буровой вышке на расстояние менее ее полуторной высоты не допускаются.Пробуренные скважины при прекращении работ должны быть надежно закрыты щитами или ограждены. На щитах и ограждениях устанавливаются предупредительные знаки и сигнальное освещение. На копре должен быть установлен ограничитель грузоподъемности. Сваи разрешается подтягивать по прямой линии в пределах видимости машиниста копра только через отводной блок, закрепл

Источник