Монтаж приборов и средств автоматического контроля холодильной техники

Реле давления и прессостаты монтируются на плоские поверхности специальными кронштейнами так, чтобы их было удобно обслуживать и регулировать.

Подсоединение сильфонов этих устройств к холодильной системе осуществляется с помощью впайки капиллярных трубок в необходимые участки трубопровода. При монтаже важно предотвратить попадание жидкого хладагента в сильфоны, это может привести к нарушению его работы.

Накопление жидкости может возникать в условиях, когда прибор охлаждается, например, потоком воздуха в помещении, или если прибор подсоединен к трубопроводу в нижней его части, или расположен ниже трубопровода.

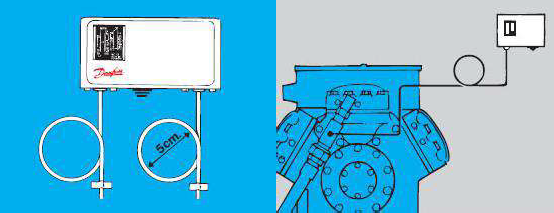

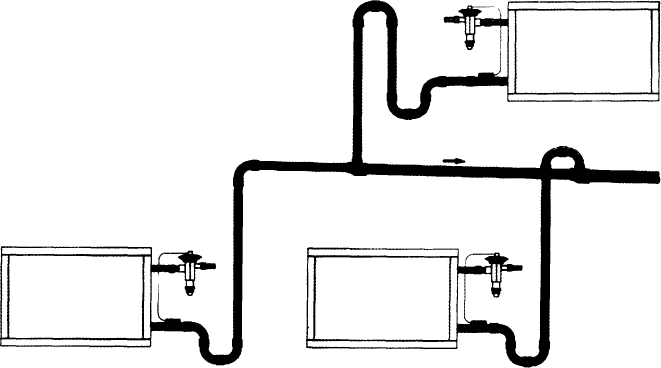

Слишком сильные вибрации могут разрушать капиллярные трубки, поэтому при креплении трубок излишки сворачивают кольцевой петлей (рис. 1) так, чтобы колебания совпадали с перемещением вибрирующих частей, и не происходило нагрузок и перетирания трубок. Для предотвращения поломок производители реле давлений рекомендуют использовать стальные капилляры, или трубки больших диаметров (6 мм).

Рисунок 1 – Крепление капиллярной трубки

Настройка реле низкого давления производится в следующем порядке:

- Настраивается дифференциал давления;

- Настраивают давление срабатывания реле;

- Проверяют настройки.

Понижение давления всасывания, для проверки реле низкого давления, вызывают перекрытием вентиля на жидкостной магистрали или перед компрессором.

Для проверки реле высокого давления обычно перекрывают вентилятор конденсатора и доводят давление конденсации до выбранного давления. В случае неисправности реле давления необходимо немедленно осуществить аварийную остановку агрегата. Чтобы подстраховаться реле высоких давлений можно проверять путем подключения к азотному баллону с редуктором давления и плавно довести давление до необходимых значений, чтобы удостовериться в срабатывании реле.

Монтаж термостатов для регулирования температуры в камере проводят в таком месте, где присутствует свободная циркуляция воздуха. Расположение в воздушном потоке недопустимо. Термостат располагается на теплоизолированную пластину, и не находится в контакте с стенкой камеры.

Для надежной работы реле необходимо убедиться, что самая холодная точка находится у той части термосистемы, которая воспринимает температуру измеряемой среды.

Термостаты поставляются с двумя типами заправки: паром и адсорбционной. Температурные диапазоны для каждого типа заправки показаны ниже:

- Для адсорбционной заправки: -40…+60 °C;

- Для паровой заправки: -55…+40°C.

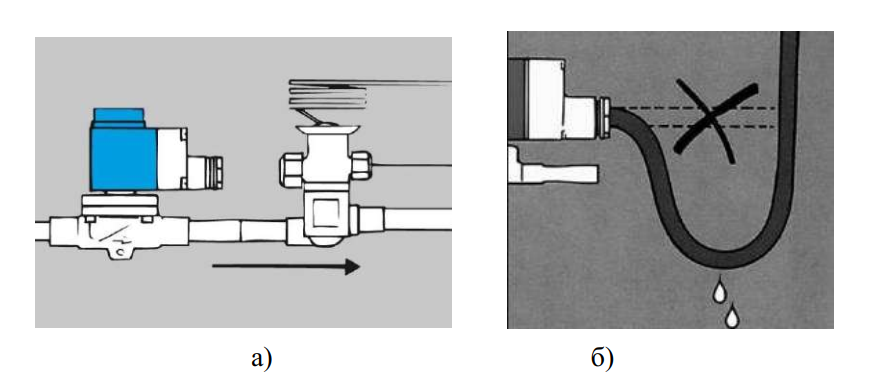

Соленоидные клапаны устанавливаются в строго определенном направлении, по направлению движения хладагента в холодильном контуре. Направление изображено стрелкой на корпусе клапана. Соленоидный клапан располагается на жидкостной линии как можно ближе к ТРВ (рис. 2, а), при таком расположении вероятность возникновения гидроударов минимальна.

Рисунок 2 – Расположение соленоидного клапана

Соединения катушки с кабелем должно быть крепким и герметичным. Для предотвращения попадании влаги в корпус кабель должен немного провисать перед вводом (рис. 2, б).

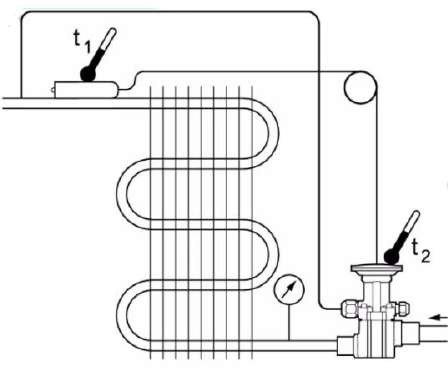

Установка терморегулирующего вентиля (ТРВ) осуществляется перед испарителем, на жидкостном трубопроводе. При пайке ТРВ его необходимо защитить от повреждений из-за перегрева, обернув во влажную ткань. Термобаллон ТРВ закрепляется хомутом на трубопроводе после испарителя (рис 3). Монтаж термобаллона допустим только на горизонтальном участке трубопровода, и при наличии линии уравнивания у ТРВ, до неё. Также при наличии регенеративного теплообменника в холодильной установке термобаллон закрепляется между испарителем и теплообменником.

Не допускайте включения питания катушки, не надетой на сердечник. При этом через нее может проходить большой ток, который вызывает её нагрев и перегорание.

Рисунок 3 – Расположение ТРВ

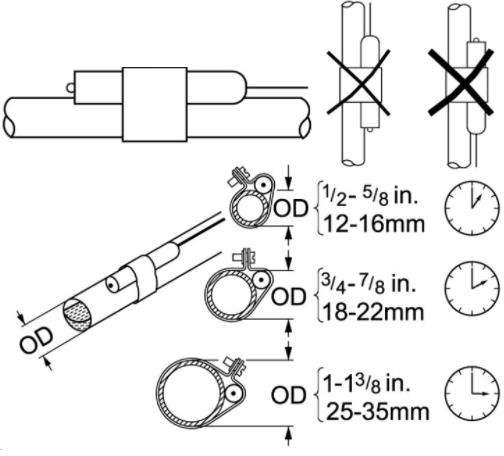

Для более точной работы ТРВ, расположение термобаллона на трубе изменяется в зависимости от диаметра трубопровода. На рис. 4 изображена схема закрепления термобаллона ТРВ в зависимости от диаметра.

Рисунок 4 – Закрепление термобаллона ТРВ

Установка термобаллона на вертикальном участке или после масляной ловушки запрещена.

При низких температурах в терморегулирующих вентилях вода, имеющаяся в контуре, может замерзнуть и заблокировать шток клапана, делая невозможным прохождение холодильного агента к испарителю. В свою очередь присутствующий в воде кислород может привести к коррозии штока клапана, при высоких температурах на выходе газа из компрессора наличие кислорода может привести к окислению и подгоранию масла компрессора.

В установках с несколькими испарителями, когда компрессор расположен ниже, чем испаритель, необходимо установить накопитель жидкости выше испарителя, для того, чтобы предотвратить возврата жидкости в компрессор под действием гравитации. Пример правильного расположения трубопровода показан на рис. 5. Также в этом случае не допускается взаимодействия работы нескольких ТРВ друг на друга.

Рисунок 5 – Расположение линий всасывания на установках с несколькими испарителями

Подробнее о настройке ТРВ и другой автоматики здесь.

Монтаж реле контроля смазки (РКС)

Если вы устанавливаете РКС самостоятельно, учитывайте, что корпус реле не рекомендуется устанавливать ниже уровня масла в картере, чтобы не допустить попадания инородных тел (металлические частицы, окалины) внутрь сильфонов.

Не стоит подключать сильфон OIL РКС к отверстию для слива масла, находящегося в самой нижней точке картера. Также никогда не подключайте сильфон OIL к отверстию для заполнения насоса маслом. В обоих случаях перепада давления на сильфонах не будет и РКС будет отключать компрессор.

При затяжке гаек на патрубках РКС обязательно пользуйтесь двумя ключами, чтобы не свернуть сильфоны.

После монтажа проверьте также работу картерного нагревателя. Если нагреватель не греет, убедитесь, что на него подается нормальное напряжение сети питания, а не 24 В цепи управления. При работе нагревателя картера компрессора, температура картера должна быть на 20К выше температуры окружающей среды.

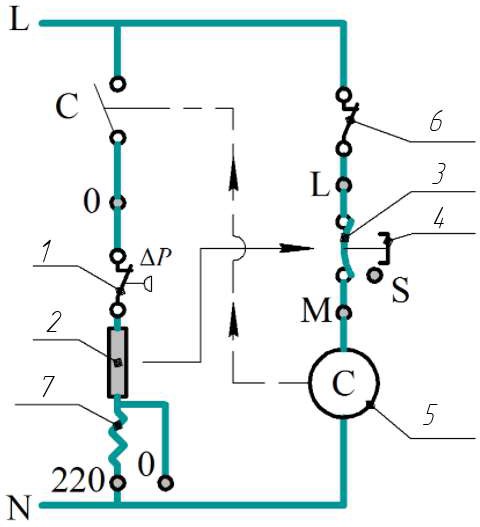

Если это возможно, электронагреватель биметаллической пластины рекомендуется подключать к сети через нормально разомкнутый контакт пускателя компрессора, как показано на рисунке 6.

Рисунок 6 – Подключение РКС (электрическая часть): 1 – контакт РКС, управляемый перепадом давления; 2 – нагревательный элемент; 3 – биметаллическая пластина; 4 – кнопка сброса; 5 – соленоид контактора; 6 – цепь управления; 7 – дополнительное сопротивление

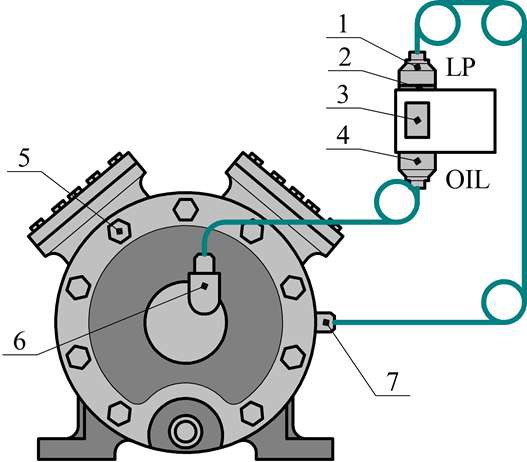

Схема подключения РКС к компрессору показана на рисунке 7. Верхний сильфон (1), обозначаемый буквами LP, подключается к картеру компрессора и контролирует давление на входе в масляный насос.

Капиллярная трубка верхнего сильфона подключена непосредственно к картеру (7).

Нижний сильфон (4), обозначаемый OIL, контролирует давление на выходе из масляного насоса. Капиллярная трубка нижнего сильфона подключается к выходу из масляного насоса (6).

Рисунок 7 – Подключение РКС к компрессору: 1 – сильфон низкого давления LP (НД); 2 – регулировочный винт; 3 – РКС; 4 – сильфон давления масла OIL; 5 – компрессор; 6 – выход масляного насоса; 7 – патрубок картера компрессора

Регулировочный винт (2) выполнен в виде диска с насечкой, и находится на стороне сильфона LP. На некоторых моделях настройка винта возможна только при снятой крышке корпуса реле.

Срабатывание реле приводит к отключению компрессора. После этого его питание можно включить только после нажатия кнопки «Сброс» на корпусе.

Точность работы регулятора температуры зависит от его правильного монтажа в холодильной камере. Регулятор температуры (термостат) размещают таким образом, чтобы циркуляция воздуха вблизи не была слишком малой, это может увеличить диапазон его срабатывания на 3-4℃.

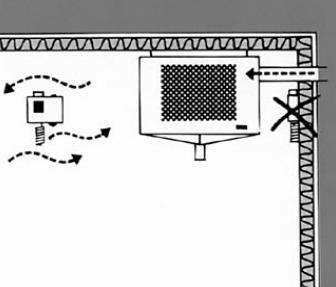

Чувствительный элемент термостата должен находиться в потоке свободной циркуляции воздуха, но при этом поток не должен быть чрезмерным (прямонаправленным). Также не допускается монтаж вблизи дверей холодильной камеры. Термостат никогда не ставится на саму холодную стенку камеры, а должен быть установлен на теплоизолирующей пластине (рис. 8).

Рисунок 8 – Расположение термостата в камере

Как и в случае с другими приборами автоматики, имеющими капиллярные трубки, трубки не должны подвергаться вибрационным и другим нагрузкам, это приведет к их разрушению.

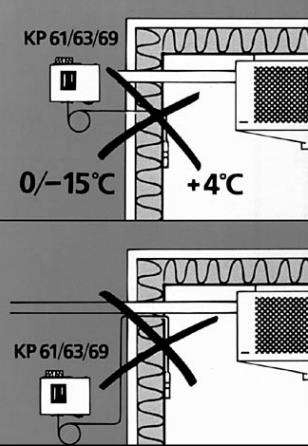

Термостаты с паровым наполнением не устанавливают в помещениях, температура которых иногда может быть ниже, чем в холодильной камере (рис. 9). В этих случаях рекомендуется использовать терморегуляторы другого типа.

Рисунок 9 –Установка термостата

Капиллярные трубки термостатов с паровым наполнением и всасывающие трубопроводы устанавливают так, чтобы они не проходили сквозь стены.

Монтаж четырехходового клапана

Четырехходовой клапан должен быть расположен в горизонтальном положении, чтобы исключить возможность смещения золотника под действием силы тяжести.

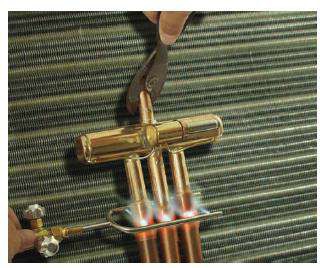

При пайке четырехходового клапана необходимо обернуть его влажной тряпкой, чтобы исключить возможность чрезмерного разогрева фторопластовых уплотнений главного золотника. Чтобы упростить пайку, рекомендуется использовать специальную U-образную насадку для газовой горелки (рис. 10).

Рисунок 10 – Насадка для пайки четырехходового клапана

Примечание: перед нагреванием, желательно обернуть клапан влажным полотенцем, чтобы предотвратить его перегрев.

Источник

Автоматизация холодильных установок

Автоматизация холодильных установок обеспечивает более точное поддержание требуемых температур в охлаждаемых помещениях, защиту установок от аварий, увеличивает срок службы механизмов и позволяет сократить обслуживающий персонал до минимума.

Приборы автоматики выполняют следующую роль в судовых холодильных установках:

- регулируют подачу хладагента в испарители;

- регулируют движение жидкого хладагента, рассола и воды;

- осуществляют пуск и остановку компрессора и других механизмов;

- поддерживают заданные температуры в охлаждаемых помещениях и сигнализируют о нарушении нормального режима работы установки;

При изменении теплопритоков в охлаждаемое помещение холодопроизводительность установки автоматически должна изменяться. Например, при уменьшении теплопритоков для поддержания постоянного температурного режима в помещениях холодопроизводительность компрессоров должна быть уменьшена. В настоящее время для изменения холодопроизводительности применяют два вида регулирования — плавное и позиционное.

Плавное регулирование холодопроизводительности компрессоров осуществляется следующими способами:

- изменением числа оборотов;

- дросселированием всасываемого пара с помощью регулятора давления, установленного на всасывающей линии;

- перепуском части сжатого пара (перегретого или сухого насыщенного из конденсатора) из нагнетательной полости во всасывающую с помощью регулятора давления или впрыском жидкого хладагента во всасывающую полость.

Позиционное регулирование осуществляется:

- изменением числа работающих компрессоров, числа работающих цилиндров, изменением числа оборотов и чаще всего путем периодичного пуска и остановки компрессоров с помощью прессостатов или термостатов.

Прессостаты и термостаты являются двухпозиционными регуляторами (одна позиция — «включено», другая — «выключено») и имеют диапазон регулирования и дифференциал регулятора.

Диапазон регулирования — это интервал температур или давлений, в котором данный прибор может быть применен. Так, например, при диапазоне прессостата от 550 мм рт. ст. до 3,8 кГ/см 2 пригодность прибора для размыкания электрической цепи находится в интервале этих давлений.

Дифференциал регулятора — это зона нечувствительности прибора; разность между давлениями (температурами) замыкания и размыкания контактов. Например, дифференциал прессостата от 0,5 до 1,5 кГ/см 2 означает, что разность между давлениями замыкания и размыкания контактов может составлять от 0,5 до 1,5 кГ/см 2 .

Устройство и принцип действий основных приборов автоматики.

Терморегулирующий вентиль (ТРВ) предназначен для автоматического регулирования подачи хладагента в испаритель в зависимости от степени перегрева паров, всасываемых компрессором. Он устанавливается перед испарителем и состоит из корпуса с регулирующим устройством и силовой части.

Регулирующее устройство состоит из узла иглы и узла регулировки с сальниковым уплотнением, пружины и регулировочного винта.

Силовая часть представляет собой герметически закрытую систему, состоящую из термопатрона, соединительной капиллярной трубки и мембраны, припаянных к штампованному корпусу. Силовая часть заполнена определенным количеством легкоиспаряющейся жидкости (Ф-12 или Ф-22), в зависимости от хладагента установки.

Термопатрон силовой части прикрепляется к трубопроводу после испарителя и изолируется.

Корпус для фреоновых ТРВ делают из латуни, а аммиачных—из стали. В разделяющую перегородку корпуса ввернуто седло с калиброванным отверстием.

Между силовой и регулирующей частями расположены толкатели, которые передают усилие от упора мембраны к узлу иглы.

Мембрана для фреоновых вентилей изготавливается из бериллиевой или фосфористой бронзы, а для аммиачных — из нержавеющей стали.

Работа ТРВ заключается в следующем: жидкий хладагент под давлением конденсации поступает к вентилю, а выходит под давлением испарения, значительно меньшим за счет дросселирования жидкого хладагента в калиброванном отверстии с игольчатым клапаном.

Во время дросселирования часть жидкого хладагента испаряется, охлаждается и в виде парожидкостной смеси поступает в испаритель, где по мере продвижения ее по змеевикам превращается полностью в пар, отнимая тепло от охлаждаемой камеры.

Регулирование заполнения испарителя производится так, чтобы обеспечить смачивание поверхностей труб возможно большим количеством жидкости, но при этом жидкий хладагент не должен выходить из испарителя. При правильной регулировке ТРВ из испарителя должны выходить пары хладагента, перегретые на несколько градусов. Перегрев пара в испарителе определяется как разность температуры паров хладагента на выходе из испарителя и температуры кипения хладагента на входе в испаритель. Регулируемой величиной ТРВ, следовательно, является перегрев пара, выходящего из испарителя.

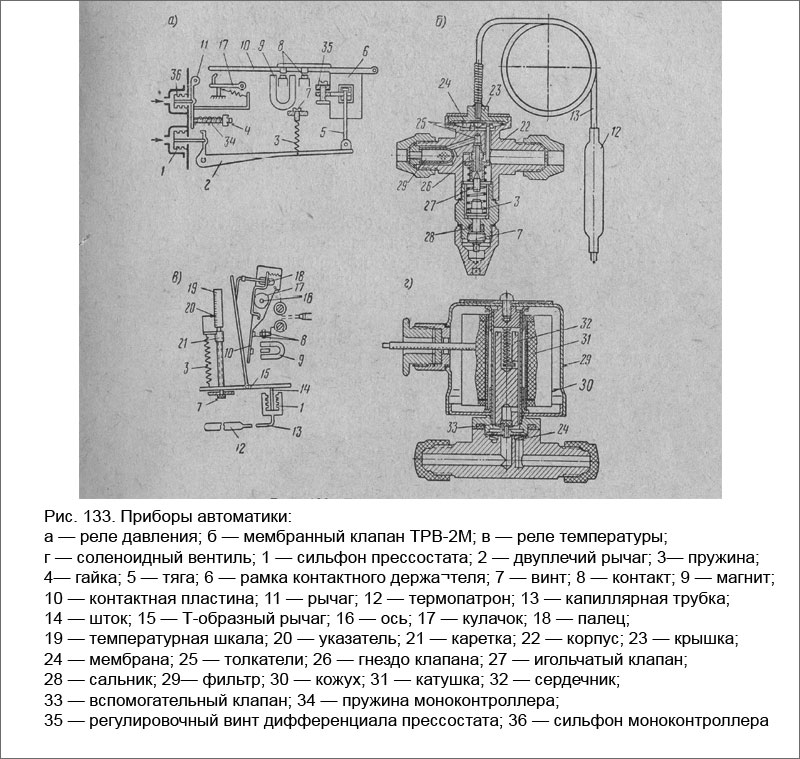

На рис. 133,б дан разрез наиболее распространенного мембранного ТРВ-2М отечественной конструкции.

При повышении температуры паров, выходящих из испарителя, возрастает температура и давление в термопатроне, которое прогибает мембрану 24 и через толкатели 25, сжимая пружину 3, смещает игольчатый клапан 27 вниз, увеличивая пропуск хладагента через дроссельное отверстие.

При понижении температуры выходящих паров из испарителя давление в силовой части ТРВ уменьшается и игольчатый клапан закрывается, уменьшая пропуск хладагента в испаритель.

Необходимый перегрев всасываемых паров хладагента устанавливают сжатием или ослаблением пружины 3, регулировочным винтом 7, уменьшая или увеличивая наполнение испарителя парожидкостной смесью хладагента. При ослаблении пружины регулируемый перегрев уменьшается, а при сжатии увеличивается. Пределы настройки от 2 до 10° С.

Реле давления (прессостат и маноконтроллер) служит для поддержания давления в испарителе в заданных пределах и выключения компрессора при чрезмерном повышении давления в конденсаторе.

На рис. 128,6 показана схема включения реле давления, а на рис. 133, а — его принципиальная схема. Чувствительными элементами являются два сильфона, воздействующие через рычажные механизмы на общий электроконтакт. С увеличением давления в испарителе сильфон низкого давления прессостата сжимается, замыкает контакт через рычажный механизм, преодолевая сопротивление пружины, пуская двигатель компрессора в ход. Когда в испарителе устанавливается заданное давление, прессостат выключает двигатель.

При повышении давления нагнетания сильфон высокого давления маноконтроллера 36 сжимается и при помощи рычажного механизма 11 и кулачка 17 размыкает контакт 8, останавливая компрессор. При падении давления на 2,5 кГ/см 2 маноконтроллер включает мотор компрессора.

Давление всасывания, при котором выключается компрессор, устанавливают винтом диапазона прессостата 7, а время стоянки компрессора — винтом дифференциала 35.

Максимальное давление выключения компрессора устанавливают сжатием пружины 34 гайкой 4 маноконтроллера.

Термостат или реле температуры предназначен поддерживать постоянными необходимые температуры в охлаждаемых помещениях. Он управляет включением и выключением компрессоров и соленоидных вентилей.

Принципиальная схема термостата показана на рис. 133, в. При повышении температуры в камере увеличивается температура и давление в термопатроне 12, заполненном легкоиспаряющейся жидкостью и установленном в камере. Это давление сжимает сильфон 1, поворачивает при помощи штока 14 рычаг 15 против часовой стрелки и контактную пластину 10 вокруг оси 16, замыкая контакты 8 и производя пуск компрессора и открытие соленоидных вентилей.

При понижении температуры в камере давление паров в термопатроне 12 понижается, сильфон расширяется и рычаг 15 пружиной 3 поворачивается по часовой стрелке, смещая контактную пластину 10, размыкая контакты и останавливая компрессор.

Настройка на необходимую температуру в охлаждаемом помещении производится изменением натяжения пружины 3, вращением винта диапазона 7 до тех пор, пока каретка 21 с указателем 22 не займет необходимого положения на температурной шкале 19. Для изменения разности между температурой замыкания и размыкания необходимо повернуть кулачок дифференциала 17, сидящий на оси 16.

Соленоидный вентиль или электромагнитный клапан (рис. 133, г) применяется в установках всех типов при полной или частичной автоматизации. Он используется для регулирования заполнения хладагентом испарителей, холодопроизводительности, температуры, в холодильных камерах и для открытия и закрытия трубопроводов хладагента, воды, рассола и т. д.

При прохождении тока через катушку 31, сердечник 32 втягивается и клапан 33 открывается. При обесточивании катушки сердечник закрывает клапан под действием собственного веса.

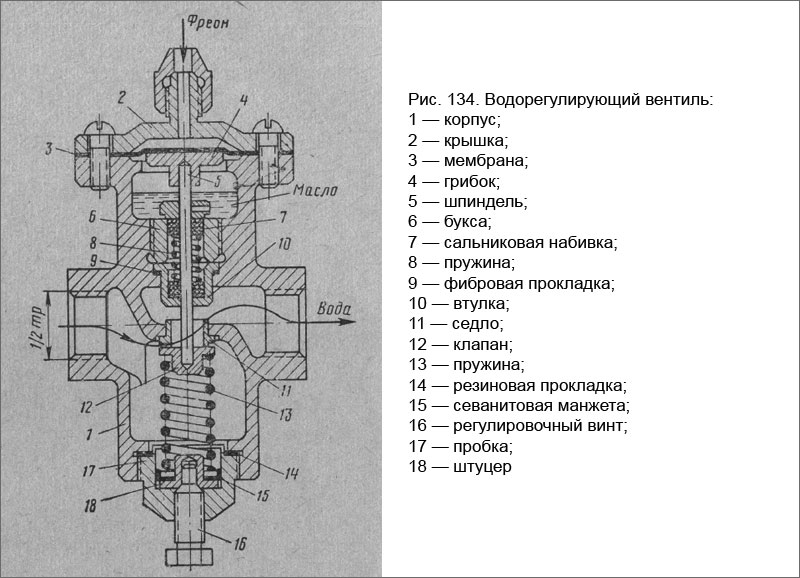

Водорегулирующий вентиль устанавливается в системе охлаждения конденсатора и служит для поддержания постоянной температуры и давления конденсации путем изменения расхода забортной воды, проходящей через конденсатор. На рис. 134 показан разрез мембранного водорегулирующего вентиля типа ИВР-1,5, выпускаемого московским заводом «Искра».

Пары хладагента из верхней части конденсатора подводятся к штуцеру 18 и взаимодействуют на мембрану 3, которая через силовую систему изменяет величину открытия клапана 12. При повышении давления в конденсаторе величина открытия водорегулирующего вентиля увеливается, а при понижении давления — уменьшается.

Изменение настройки водорегулирующего вентиля производится винтом 16, изменяя натяг пружины 13. Масляный затвор и сальник 7 обеспечивает герметичность системы при поломке мембраны. Практика эксплуатации судовых холодильных установок показывает, что водорегулирующие вентили особенно необходимы при плавании в районах с низкой температурой забортной воды.

Источник