§ 1. Особенности сборочно-монтажных технологических процессов

Технологический процесс сборки является заключительным этапом производственного процесса, который включает в себя комплекс работ по сборке изделий, приборов из узлов и деталей и систем из приборов, узлов и деталей, а также регулировку, настройку и контроль в соответствии с заданными техническими требованиями, оказывает значительное влияние на их качество.

В соответствии с последовательностью, обусловленной разделением изделия на составные части, различают узловую и общую сборки.

При узловой сборке собирают отдельные узлы, типовые элементы замены (ТЭЗ), группы деталей, при общей — собирают и соединяют детали, группы и узлы в изделие (блок, прибор, систему), а затем его регулируют, настраивают и контролируют.

В зависимости от характера работ различают механическую или электромонтажную сборку.

Механическая сборка включает следующие операции:

- слесарно-пригоночные работы (опиловку, подгибку, обработку отверстий, нарезание резьбы и др.), которые выполняются при индивидуальном и мелкосерийном производстве;

- очистку, обдувку воздухом или промывку деталей перед сборкой;

- выполнение соединений (свинчивание, развальцовку, клепку, запрессовку, пайку, сварку, склеивание). При выполнении резьбовых соединений часто применяют их законтривание (стопо-рение);

- окраску поврежденных мест деталей;

- регулировку и контроль собранных узлов для получения заданных механических и физических характеристик.

Электромонтажная сборка состоит из следующих операций: входной контроль и подготовка радиокомпонентов к монтажу (обрезка и гибка их выводов по форме, соответствующей способу установки компонентов на платах, лужение выводов и др.);

- подготовка монтажных проводов и кабелей (снятие изоляции, облуживание токопроводящей жилы, маркировка и др.);

- входной контроль и подготовка электромеханических устройств (реле, переключателей и выключателей, кнопок, тумблеров, разъемов, переходных колодок, индикаторов и др.) к монтажу;

- установка радиокомпонентов на печатные платы и пайка монтажных соединений;

- установка электромеханических устройств в блоки, приборы и системы;

- раскладка проводов и кабелей в блоках, приборах и системах;

- соединение электрических связей между компонентами, узлами, электромеханическими устройствами, блоками и приборами пайкой, сваркой, навивкой и др.;

- регулировка и настройка блоков, приборов и систем для получения заданных электрических характеристик и параметров; контроль готовых блоков, приборов и систем.

Основой сборочных работ является операция — часть технологического процесса, выполняемая над одной или несколькими сборочными единицами одним рабочим (или группой) непрерывно на одном рабочем месте. Технологические процессы могут быть концентрированными и дифференцированными.

Концентрированный процесс сборки характерен для опытного, единичного и мелкосерийного производства, когда все операции узловой и общей сборки выполняют на немногих рабочих местах (или одном рабочем месте) несколько сборщиков (или один сборщик). Если изделие включает типовые сборочные элементы, узловая сборка дифференцируется, а общая — ведется концентрированно. Недостатками концентрированной сборки являются: длительность календарного цикла из-за последовательного выполнения операций, невозможность обособления отдельных работ, не требующих привлечения для их выполнения сборщика высшей квалификации; трудность механизации и автоматизации нерасчлененных операций.

Дифференцированный процесс сборки характерен для серийного и массового производств приборов, а также для устойчивого мелкосерийного производства. Дифференциация процесса позволяет расчленять сборку на операции, обеспечивать однородные работы в пределах одной операции и создавать предпосылки для механизации и автоматизации сборки.

Почти все сборочные операции состоят из переходов. В частном случае операция может состоять из одного перехода. В создании переходов лежат технологические основы. Под переходом понимают часть операции, которая не может быть раздроблена и выполняется без смены инструмента (приспособлений) одним или несколькими рабочими одновременно. Переход состоит из приемов. Приемом называется законченная совокупность простых движений, выполняемых одним сборщиком в процессе сборки или подготовки к ней.

Размещение группы деталей в определенном положении в сборочном приспособлении называется установкой. Процесс установки деталей и узлов в сборочном приспособлении на конвейере включается в операцию как один из ее переходов.

Технологический процесс сборки изделия должен отвечать техническим и экономическим требованиям.

Технические требования связаны с целевым назначением изделия, его надежностью и точностью. Экономические требования предусматривают минимальные затраты труда и издержек производства. Из возможных вариантов технологического процесса сборки, обеспечивающих выполнение технических требований, должен быть выбран наиболее экономичный для заданных условий производства вариант.

Монтаж электро- и радиокомпонентов, сопровождаемый соединением электрических цепей или включением в них указанных изделий, в общем комплексе сборочно-монтажных работ является наиболее трудоемким. В настоящее время существует несколько способов соединения электро-и радиокомпонентов и электротехнических изделий проводниками: объемножгутовой и печатный.

При объемно-жгутовом монтаже параллельно идущие провода связывают и укладывают в определенном порядке. Причем сам жгут изготовляют отдельно от собираемого изделия, а затем его прокладывают, закрепляя в изделии, и распаивают. Применение жгутов придает системе монтажных проводов высокую механическую прочность и виброустойчивость. Основной недостаток данного способа монтажа — значительный расход провода и повышенная собственная емкость.

Наиболее широко распространен печатный монтаж, при котором для соединения электро- и радиокомпонентов используют печатные проводники — тонкие полоски медной фольги, вытравленные на диэлектрическом основании (печатной плате). Все электро- и радиокомпоненты, входящие в монтажную схему электронного узла, устанавливают на плате и соединяют с печатными проводниками пайкой. Применение печатного монтажа в электронных узлах, блоках, приборах и системах обеспечивает замену значительной части ручных монтажных операций механизированными, допускающими использование полуавтоматических и автоматических установок и поточных линий. При печатном монтаже все электромонтажные соединения, располагаемые на одной стороне платы, можно осуществлять механизированной или автоматизированной групповой пайкой. В результате этого значительно уменьшается объем контрольно-испытательных операций.

Печатный монтаж повышает надежность радиоэлектронных систем и приборов, обеспечивает их идентичность. Применение двусторонних печатных плат (ДПП) позволяет унифицировать конструкции всех узлов, блоков и приборов, составляющих радиоэлектронные системы.

Развитие микроминиатюризации в значительной мере зависит от применения печатных плат, особенно многослойных (МПП).

Применение МПП позволяет: коммутировать компоненты микроминиатюрных радиоэлектронных узлов и блоков с гибридными и полупроводниковыми интегральными микросхемами; повышать плотность печатного монтажа; упрощать сборку узлов и расширять их функциональные возможности.

В настоящее время при сборке радиоэлектронных узлов, блоков и приборов, составляющих радиоэлектронную систему, в основном используют печатный монтаж, а при сборке самой системы — объемно-жгутовой.

Монтажно-сборочные работы в производстве блоков, приборов и систем имеют свои особенности по сравнению со сборкой и монтажом других видов электрических приборов. Это, во-первых, многообразие электро- и радиокомпонентов, полупроводниковых элементов, проводов, специфических деталей и узлов, из которых собираются блоки, приборы и системы, и большое количество подготовительных операций (подгибка, обрезка и лужение выводов у навесных электро- и радиокомпонентов, разделка проводов и кабелей, вязка жгутов и т. п.), во-вторых, широкое использование контрольно-измерительной и испытательной аппаратуры.

Очень важно организовать надежный контроль качества электро- и радиокомпонентов, поступающих на сборку, а также операций сборки, монтажа и регулировки аппаратуры. Под испытанием РЭА понимают проверку ее соответствия техническим требованиям. Испытания включают: контроль параметров РЭА и ее элементов при различных условиях эксплуатации и с течением времени; проверку надежности работы РЭА при воздействии внешних факторов (климатических, механических и электрических).

Трудоемкость контрольно-испытательных работ велика, и ее сокращение является одним из важных путей снижения себестоимости готовой РЭА. Снижение трудоемкости этих работ осуществляется за счет их автоматизации и механизации.

В зависимости от точности изготовления деталей и сборочных единиц, на которые разделяются электромеханические приборы, сборка их может быть осуществлена разными методами.

Способ получения заданной точности выходных параметров изделия в процессе сборки при определенных требованиях взаимозаменяемости называется методом сборки.

Различают следующие методы сборки: полной и неполной взаимозаменяемости, предварительного подбора, регулировки, подгонки по месту и попарного подбора.

При выборе метода сборки прежде всего руководствуются требованиями взаимозаменяемости, принимая во внимание конструктивные особенности и точность приборов, серийность выпуска, принятую организационную форму сборки, экономическую целесообразность.

Сборка методом полной взаимозаменяемости производится без дополнительной обработки или подбора собираемых деталей при условии, что все детали изготовлены с заданной точностью, обеспечивающей полную взаимозаменяемость (сумма допусков всех составляющих звеньев не должна превышать допуска замыкающего звена). При этом методе необходимы точные приспособления и контрольно-изме-рительная аппаратура.

При обеспечении полной взаимозаменяемости собираемых деталей процесс сборки упрощается и может выполняться рабочим более низкой квалификации. Время выполнения отдельных сборочных операций становится постоянным, что создает условия для организации поточного производства с определенным ритмом и для автоматизации процесса сборки. Этот метод сборки наиболее производителен и поэтому получил наибольшее распространение в серийном и массовом производстве приборов.

Сборка методом неполной взаимозаменяемости производится, как правило, при большом количестве собираемых деталей и сборочных единиц, когда из-за увеличения числа составляющих звеньев нецелесообразно применять метод полной взаимозаменяемости, так как уменьшается допуск на каждое звено и соответственно возрастают производственные затраты на его изготовление. В этом случае вероятность совпадения звеньев с неблагоприятным сочетанием предельных размеров в одной сборочной единице уменьшается.

Сборка изделия методом неполной взаимозаменяемости осуществляется подбором или подгонкой одного или нескольких сборочных элементов и применяется в мелкосерийном и серийном производстве.

Сборка методом предварительного подбора заключается в индивидуальном подборе деталей и сборочных единиц (попарно или группой), чтобы обеспечить требуемый размер замыкающего звена размерной цепи.

Попарный подбор заключается в том, что к основной детали подбирается сопрягаемая деталь, обеспечивающая требуемый размер замыкающего звена. Групповой подбор производится с предварительной разбивкой сопрягаемых деталей на несколько групп так, чтобы любая пара из соответствующих групп собиралась без подгонки или попарного подбора.

Метод предварительного подбора экономически оправдывается при серийном или массовом производстве изделий (сборочных единиц), включающих не более трех элементов. Основной недостаток этого метода — низкая степень взаимозаменяемости, ограниченная пределами одной размерной группы.

Сборка методом регулировки производится в том случае, когда установленная точность замыкающего звена достигается включением в размерную цепь дополнительных звеньев, компенсирующих избыточную погрешность. Этот метод рекомендуется для сборки сложных изделий, имеющих большое количество сборочных элементов.

Вводимые в размерную цепь дополнительные звенья, компенсирующие избыточную погрешность, называются компенсаторами. По принципу компенсации погрешности компенсаторы подразделяют на неподвижные с постоянным размером (прокладки, шайбы и т. д.) и подвижные — с переменным размером (резьбовые детали, пружины, клинья и т. д.).

Сборка методом подгонки по месту заключается в дополнительной обработке деталей и сборочных единиц при сборке, т. е. установленная точность замыкающего звена достигается уменьшением размера одного из составляющих звеньев на величину избыточной погрешности снятием стружки. Большой объем ручных работ (в том числе и слесарных) определяет использование этого метода в единичном производстве.

Сборка методом подбора по месту заключается в том, что установленная точность замыкающего звена достигается индивидуальным подбором одного или нескольких составляющих звеньев, действительные размеры которых позволяют компенсировать получившуюся погрешность. Этот метод имеет низкую степень взаимозаменяемости и может быть использован в условиях мелкосерийного производства. Причем сборка должна выполняться высококвалифицированными рабочими, имеющими практический опыт выполнения сложных и точных работ.

По организационной форме выполнения технологических процессов сборку делят на стационарную и подвижную.

Стационарная сборка выполняется на одном рабочем месте, к которому подают все необходимые детали или сборочные единицы, и является наиболее распространенной в условиях единичного или серийного производства. Стационарную сборку можно строить по принципу концентрации или дифференцирования. В первом случае весь сборочный процесс выполняется одним сборщиком, во втором — делится на предварительную, выполняемую несколькими рабочими параллельно, и окончательную, выполняемую специальной бригадой рабочих. Этот вид сборки применяют в серийном производстве.

Подвижная сборка характеризуется тем, что собираемое изделие перемещается вдоль рабочих мест, за каждым из которых закреплена определенная часть сборочных работ. Она применяется в серийном и массовом производстве. Особенностью этой формы сборки с принудительным движением собираемого изделия является его перемещение на сборочном конвейере с определенной скоростью, строго согласованной с ритмом сборки. Окончательная сборка радиоэлектронных приборов и систем осуществляется в больших сборочных цехах с контрольно-испытательными участками.

Источник

клеевые технологии — клеевая сборка

Склеивание

На современных предприятиях метод склеивания используется наряду с такими, ставшими уже давно привычными методами сборки, как сварка, клепка и болтовые соединения.

Введение

В отличие от механических способов соединения деталей у сборки с использованием клеящих веществ имеется ряд значительных преимуществ. Распределение динамических и статических сил на склеиваемых поверхностях проистекает более равномерно. Это объясняется тем, что распределение прилагаемых нагрузок и напряжений в этом случае происходит по всей площади соединения, а не так, как при других способах сборки, при которых напряжения и нагрузки концентрируются в точках высокого напряжения. По этой причине, клеевая сборка обладает большей прочностью к вибрационным и изгибающим нагрузкам, чем, к примеру, соединение, полученное методом клепки.

Используя при сборке клеевой метод, можно одновременно производить герметизацию склеиваемые соединений, препятствуя, таким образом, появлению коррозии, способной быстро развиться внутри сборки закрепленной механическим способом. В результате применения клея существенно облегчается процесс соединения неровных и нестандартных поверхностей. Незначительно изменяя размеры или конфигурацию детали можно значительного упростить процесса сборки.

Разумеется, существует и ряд некоторых дополнительных факторов, которые требуется учитывать при использовании клея. Например, необходимо чтобы клей имел хорошую совместимость с материалом поверхностей соединяемых деталей, соответствовал условиям производства, выдерживал воздействие рабочей среды и эксплуатационные нагрузки. Не стоит забывать и о предварительной подготовке поверхностей, методах нанесения, системах отверждения, времени и стоимости процесса склеивания.

В этой статье мы попытаемся дать понятие клеевой сборке, что позволит производителю правильно выбрать клей и изучить технологию его использования.

Сборка плоских поверхностей

- В настоящее время сборку осуществляют тремя основными способами:

- Механический способ, при котором используются шурупы и заклепки

- Термический способ, при котором соединение деталей происходит путем их сварки и пайки, с использованием мягких припоев

- Химический способ, при котором используются клеящие вещества

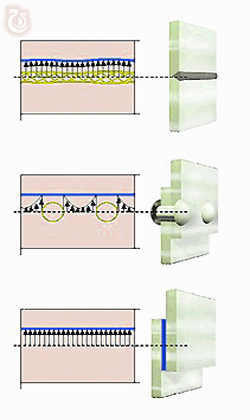

Рис. 1: Схема, отображающая распределение нагрузок в соединениях, полученных методами сварки, клепки и склейки.

Механическая сборка

Там, где существует необходимость в частом и легком демонтаже, идеальным способом сборки является болтовое соединение. Как показывает практика, данный метод можно считать очень надежным. Однако под воздействием различных факторов болты иногда могут ослабляться, в связи с чем их приходится стопорить.

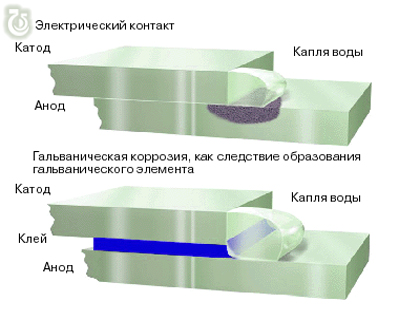

При использовании для соединения заклепок или болтов требуется сверлить отверстия, в результате чего происходит неизбежное ослабление деталей. В момент приложения нагрузок основная их часть концентрируется на поверхностях, прилегающих к просверленным отверстиям. Порой это приводит к проявлению преждевременной усталости материалов (см. рис. 1). Поэтому, для того, чтобы при использовании крепежных средств данного вида добиться необходимой стабильности, необходимо увеличивать толщину материала. Помимо этого, наличие заклепочных или болтовых отверстий значительно повышает опасность возникновения коррозии. В связи с этим часто требуется прибегать к дополнительной герметизации или к защите поверхности, что, как правило, влечет за собой усложнение и повышение стоимости работ. В процессе соединения различных металлов существует риск образования гальванической коррозии и дифференциального теплового расширения.

Термосборка

Использование сварки и пайки обычно возможно только при соединении однородных материалов. При этом осуществить последующий демонтаж бывает весьма затруднительно или вовсе невозможно. При воздействии высоких температур, неизбежно возникающих при спайке и сварке, происходит образование нежелательных напряжений, в результате которых может нарушиться металлическая структура деталей или детали могут полностью выйти из строя (см. рис. 1).

Рис. 2: Разница в подверженности гальванической коррозии различных сборок

Клеевая сборка

Внедрение клеевой сборки позволяет значительно расширить область промышленного использования, предоставляя многочисленные преимущества, такие как:

- Правильное распределение нагрузки, при котором нагрузка по всей поверхности распределяется равномерно. Устраняются концентраторы напряжения, образующиеся при наличии просверленных отверстий, как это показано на рисунке 1.

- Отсутствие необходимости в каких-либо структурных изменениях: при склейке, в отличие от термической сборки, сохраняются все свойства материалов.

- Отсутствие деформации поверхности: при склейке, в отличие от сборки сварным методом, детали не нагреваются, благодаря чему компоненты, имеющие различные массы и размеры, можно легко собирать.

- Возможность комбинирования различных материалов, позволяющая конструкторам подбирать и соединять материалы таким образом, чтобы с наибольшей эффективностью использовать свойства каждого.

- Полная герметичность соединения, которая образуется, благодаря наличию у клея хороших герметизирующих свойств. Болтовые и клепаные соединения часто требуется герметизировать, что связано с дополнительными трудовыми и денежными затратами.

- Наличие изолирующих свойств: клеевая сборка позволяет соединить металлы, имеющие различные электрохимические свойства, при этом исключаются такие факторы как фреттинг, коррозия и фрикционная эрозия (см. рисунок 2).

- Значительное сокращение количества компонентов соединения: необходимость в использовании заклепок, фиксаторов, болтов, шплинтов и других деталей полностью отпадает.

- Заметное улучшение внешнего вида изделия на выходе: соединения, полученные методом склеивания, выглядят более гладкими. В отличие от соединения, полученного сварочным методом, швы, образующиеся после клеевой сборки, остаются невидимыми. Благодаря данному преимуществу, у конструкторов появляются дополнительные возможности по улучшению внешнего вида конечного продукта.

Источник