Какой инструмент нужен для монтажа оптического кабеля?

Какой инструмент нужен для монтажа оптического кабеля? — Наверняка каждый монтажник задавался таким вопросом в начале своей карьеры. В итоге, кто-то подглядел, чем пользуются коллеги, кто-то по крупицам собирал информацию в интернете, потратив уйму времени, а кто-то до сих пор набивает шишки и пытается выполнять разделку оптического кабеля только при помощи канцелярского ножа.

Целью этой статьи является краткий обзор основного инструмента, используемого для работы с оптическим кабелем и экономии драгоценного времени читателей.

Чаще всего под «монтажом оптического кабеля» понимают следующие операции:

- Монтаж оптического кабеля (методом подвеса, в открытый грунт, в канализации, помещении и т д)

- Разделка оптического кабеля

- Сварка оптических волокон

- Установка механических соединителей или коннекторов

Большинство из этих операций, может быть выполнено как при помощи специализированного инструментария, с соблюдением устоявшихся во всем мире правил, так и при помощи подручных инструментов. Тут сам собой напрашивается ответ на вопрос «Почему все у нас так плохо работает?»

Разделка оптического кабеля

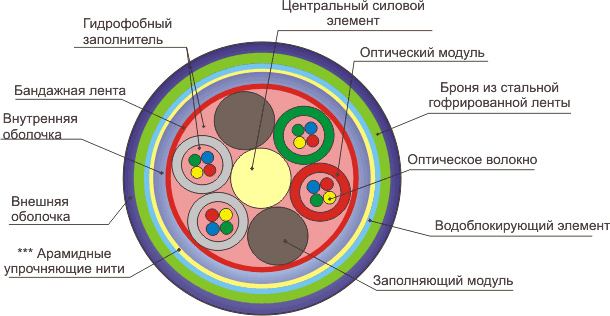

Перечень необходимых инструментов для разделки оптического кабеля полностью зависит от конструкции разделываемого кабеля. Для удаления каждого конструктивного элемента существует отдельный, предназначенный для этого инструмент. Возьмем к примеру кабель следующего типа:

Для удаления внешней оболочки может быть использовано несколько типов стрипперов:

Стрипперы с крюком для внешней изоляции. Такие стрипперы наиболее распространены, потому как имеют относительно небольшую стоимость, способны выполнять поперечный,

- продольный и спиральный рез и подходят для удаления внешнего слоя изоляции с большинства оптических кабелей. Прижим кабеля к режущему элементу у них выполняется при помощи крюка и пружины, поэтому стрипперы такого типа не сильно хорошо справляются с резом очень твердой изоляции кабеля (особенно продольным резом). Принцип работы такого инструмента хорошо продемонстрирован на видео:

- Двунаправленный стриппер – немного невзрачный на вид, но очень мощный и надежный инструмент. Он отлично подходит для поперечной и продольной разделки оболочек в случае, если последние изготовлены из твердых полимеров. (с мягкой оболочкой он справится еще проще). В стриппере предусмотрен захват обеими руками, для удобства выполнения продольного реза. Толщина лезвия в нем достаточно большая (около миллиметра, а может и немного больше) и ширина миллиметров 5-7, — чтобы его сломать, нужно хорошо постараться.

- Плужковый нож – удобный инструмент для выполнения продольного реза оболочки кабеля, а на кабелях большого диаметра – еще и поперечного. Принцип его работы напоминает открывалку для консерв и хорошо продемонстрирован на видео

Доступен также более простой и дешевый вариант плужкового ножа, однако для его работы требуется чтобы кто-то держал кабель и прилагаемое усилие пропорционально зависит от твердости изоляции.

Броня из стальной гофрированной ленты обычно удаляется одновременно с верхним слоем изоляции и не требует отдельных инструментов. Следует отметить, что эта броня очень острая и, чтобы не порезаться, рекомендуется производить работу в перчатках.

Иногда также встречаются идущие по бокам кабеля стальные проволоки. Для их перекусывания рекомендуется пользоваться троссокусами.

Водо блокирующий элемент, или гидрофобный заполнитель – очень жирная и вязкая жидкость. Она обволакивает кабель и препятствует попаданию воды внутрь него при незначительном повреждении верхних слоев изоляции. Часто при работе на морозе монтажники смазывают им руки, чтобы не так мерзли, однако это неприятно и не допустимо ни при разделке кабеля (руки скользят и снижается безопасность выполнения работ) ни при работе с оптическим волокном (требуется чистота).

Удаляется гидрофобный заполнитель при помощи салфетки, смоченной в жидкости для удаления гидрофобного заполнителя (часто ее еще называют D-GEL)

Арамидные упрочняющие нити – очень тонкие и в то же время очень прочные нити. Они изготавливаются из кевлара или тварона, часто также применяются при производстве броне жилетов. Ножи быстро тупятся при их резке, а у большинства ножниц они проскакивают между лезвиями. Поэтому для резки арамидных нитей используются ножницы со специальными зазубринами на лезвиях

Внутренняя оболочка кабеля (часто ее в кабеле может не быть) – это дополнительная оболочка выполнена из более мягкого материала, чем внешняя. Удалить внутреннюю оболочку можно при помощи того же стриппера, который использовался для удаления внешней оболочки. Особое внимание необходимо обратить на точность настройки глубины реза стриппера, чтобы не повредить волокна.

Бандажные ленты можно удалить при помощи ножниц по металлу

Оболочка модулей в много модульных кабелях обычно составляет 2-3 мм. Паз для удаления таких модулей содержится в некоторых стрипперах буферного слоя. Однако подобрать инструмент можно и из линейки, часто для этого с успехом применяют и стриппер прищепку.

В одномодульных кабелях (монотубных) – модули имеют несколько больший диаметр, и для удаления такого модуля можно использовать тот же инструмент, что и для разделки витой пары

В последнее время популярными стали инструменты для продольного разреза оптического модуля.

Это применяется в случае, если необходимо сделать ответвление одного или нескольких волокон в средине кабеля, не повреждая остальные. Для этой цели используются например стрипперы JONARD MS-6

Буферный слой оптического волокна бывает двух типов: 900 мкм (чаще всего во внутри объектовых кабелях, патчкордах и пигтейлах) и 250 мкм (акриловый лак). Для удаления этих буферов чаще всего используется один и тот же инструмент – стриппер буферного слоя. После удаления указанных буферов диаметр оптического волокна равен 125 мкм.

Дальнейшую разделку такого волокна уже сделать невозможно, его необходимо очистить без ворсовой салфеткой, смоченной в изопропиловом спирте, сколоть при помощи скалывателя и сварить сварочным аппаратом (или склеить с коннектором и отполировать – если под монтажом понимается монтаж коннектора).

Для удобства подбора инструментария различными компаниями собираются специализированные наборы. Такие наборы представленные и на нашем сайте:

Источник

Основные материалы, используемые при изготовлении оптических кабелей

1. Общие сведения

При изготовлении ОК помимо ОВ используются следующие основные материалы:

- краски («чернила») для окраски ОВ;

- заполнители (гидрофобные компаунды, порошки, водоблокирующие нити и ленты) для защиты ОК от распространения влаги;

- полибутилентерефталат, поликарбонат, полиамид для изготовления оптических модулей;

- полиэтилентерефталатные ленты для скрепления элементов сердечника ОК;

- полиэтиленовые композиции для изготовления корделей;

- стеклопластиковые стержни, арамидные нити, стальная проволока для силовых элементов;

- алюминиевая и стальная лента для изготовления комбинированных оболочек ОК;

- полиэтиленовые композиции, поливинилхлоридные пластикаты, полиуретаны, полиамиды для изготовления наружных оболочек ОК.

Характеристики основных материалов, используемых при изготовлении ОК, приведены в таблице 1.

Таблица 1 — Характеристики материалов, используемых для изготовлении оптических кабелей.

В качестве материалов для изготовления оптических модулей используются в основном полибутилентерефталат, поликарбонат и полиамид, имеющие механические характеристики, обеспечивающие защиту ОВ, размещаемых внутри оптических модулей, от внешних воздействий.

Кордели (конструктивные элементы заполнения сердечника ОК повинной скрутки, используемые в качестве элементов заполнения сердечника) изготавливаются в виде сплошных стержней диаметром, аналогичным диаметру оптических модулей, из полиэтиленовых композиций. В ряде случаев взамен корделей используют оптические модули с гидрофобным заполнителем, не содержащие ОВ.

В настоящей главе приведены лишь основные сведения по материалам для изготовления ОК. В частности, не приводятся характеристики скрепляющих и кодирующих лавсановых нитей, «чернил» ультрафиолетового отверждения для окраски ОВ и т.д.

Приводимые технические характеристики являются усреднёнными и не содержат ссылок на методы их определения.

При изготовлении ОК могут быть использованы равноценные материалы и изделия различных производителей, что предусматривается техническими условиями на производство конкретного типа ОК.

2. Краски («чернила») для оптических волокон

Используются, в основном, «чернила» ультрафиолетового отверждения, наносимые на ОВ для их цветового кодирования. «Чернила» обеспечивают стойкость цветовой окраски в течение всего срока службы ОК, не оказывают влияния на характеристики передачи ОВ, стойки к химическим материалам, применяемым в конструкциях ОК. «Чернила» прозрачны для оптического излучения, что обеспечивает возможность использования системы юстировки LID в автоматических аппаратах для сварки ОВ и возможность подключения к ОВ оптических телефонов для организации служебной связи по ОВ в процессе строительства и эксплуатации.

Учитывая, что в оптическом модуле размещается, как правило, до 12 ОВ, для их окраски используются «чернила» преимущественно следующих цветов: голубой, оранжевый, зеленый, коричневый, серый, белый, красный, черный, желтый, фиолетовый, розовый, бирюзовый.

При размещении в оптическом модуле ОК от 14 до 36 ОВ окраска ОВ производится, как правило, теми же цветами, однако с нанесением на ОВ с номерами от 13 до 24 дополнительной сплошной цветовой полоски, а на ОВ с номерами от 25 до 36 с нанесением дополнительной штриховой цветовой полоски.

Фирма DCM Desotech (Нидерланды) изготавливает «чернила» серии Cablelite 751 для окраски оптических волокон (табл. 2). «Чернила» выпускаются 16 расцветок. Таблица 2 — Основные характеристики «чернил»

3. Гидрофобные заполнители

В качестве гидрофобных заполнителей преимущественно применяют гидрофобные гелеоб-разные компаунды. Заполнители на основе порошкообразных материалов, нити и ленты (выполняются, в основном, на основе распушенной целлюлозы, разбухающей при контакте с водой и образующей «пробку» для дальнейшего ее распространения) применяют значительно реже.

Гидрофобные компаунды, используемые в качестве заполнителей оптических модулей, помимо задачи защиты ОВ от воздействия влаги выполняют также функцию амортизатора для ОВ при механических воздействиях на ОК, а также функцию смазки, уменьшающей трение между ОВ и стенкой оптического модуля.

Гидрофобные заполнители отличаются диапазоном рабочих температур и назначением: внутримодульные заполнители, применяемые для заполнения модулей с ОВ, и межмодульные заполнители, применяемые для заполнения свободного пространства в сердечниках ОК и в бронепокровах, выполняемых из стальных проволок или стеклопластиковых стержней.

Внутримодульные заполнители характеризуются значительно более высокими предъявляемыми к ним требованиями и имеют меньшую вязкость по сравнению с межмодульными заполнителями.

Гидрофобные заполнители марки TFC фирмы MWO GmbH. Гидрофобные заполнители марки TFC — сверхчистые, тиксотропные продукты с низкой вязкостью и высокой прозрачностью. Они изготавливаются двух типов: ТFС 1529 и TFC 1129 (табл. 3).

Заполнители TFC совместимы с материалами, используемыми в ОК.

Заполнитель типа TFC 1529 — нестекающий компаунд, имеет стабильные характеристики до -40°С. Свободен от силиконовых масел.

Заполнитель типа TFC 1129 — нестекающий компаунд со стабильными характеристиками до -60°С. Свободен от силиконовых масел.

Таблица 3 — Основные технические характеристики заполнителей марок ТFС 1529 и ТFС 1129

Гидрофобные заполнители фирмы Henkel KGaA. Гидрофобные заполнители марок Macroplast CF 250, 300 и 320 используются для заполнения модулей с ОВ. Заполнители этих марок могут вводиться в ОК при нормальной температуре, каплепадение отсутствует при температуре до 100 °С. Заполнители не оказывают воздействия на ОВ, совместимы с полимерными материалами ОК, остаются вязкими при температуре до -80 °С, не содержат силикона и неорганических заполнителей.

Гидрофобный заполнитель марки Macroplast CF 290 (табл. 4) предназначен для заполнения межмодульного пространства и защищает элементы ОК от воздействия влаги. Изготавливается на основе углеводородов и синтетических полимеров. Цвет заполнителя янтарный.

Таблица 4 — Основные технические характеристики заполнителя Macroplast CF 290

Гидрофобные заполнители фирмы BPLC (Франция). Гидрофобные нетоксичные заполнители Naptel предназначены для внутримодульного (Naptel 308) и междумодульного (Naptel 851, 842, 827, 867) заполнения ОК. Производятся на основе полиизобутилена с добавлением воска (табл. 5, 6). Изготавливаются в виде гомогенного вязкого геля белого цвета.

Таблица 5 — Основные технические характеристики гидрофобного заполнителя Naptel 308

Водоблокирующие тиксотропные компаунды фирмы ВР GSP (Великобритания). Водо-блокирующие тиксотропные компаунды Optiflll 5300, 5270 предназначены для внутримодуль-ного, а компаунд Optiflll 5209 и компаунды Insojell — для межмодульного заполнения ОК. Рабочий диапазон температур от -60 до +150 °С. Компаунды Optiflll изготавливаются в виде геля из синтетических материалов и/или на основе минеральных масел с инертными’заполнителями (табл. 7).

Таблица 7 — Основные технические характеристики компаундов Optifill 5300, 5270, 5209

Компаунды Insojell 4822 и 5724 применяются для межмодульного заполнения сердечников ОК и изготавливаются на основе минерального масла и воска (табл. 8).

Таблица 8 — Технические характеристики компаундов Insojell

Водоблокирующие ленты фирмы Lantor (Нидерланды). Лента типа ЗЕ5410 с максимальной температурой эксплуатации 90°С используется в ОК с «сухим» сердечником, ее размещают в зазорах между конструктивными элементами сердечника, а также в зазорах защитных покровов. Основные технические характеристики водоблокирующей ленты типа ЗЕ5410 приведены в таблице 11.

Таблица 11 — Водоблокирующая лента типа ЗЕ5410

4. Материалы для скрепления элементов сердечника ОК

Основным материалом для скрепления элементов сердечника ОК повивной скрутки является полиэтилентерефталатная лента, обеспечивающая фиксацию элементов конструкции сердечника до наложения полимерной оболочки и предотвращающая вытекание из сердечника гидрофобного заполнителя.

Плёнка полиэтилентерефталатная марки ПЭТ-Э производится Владимирским химическим заводом, изготавливается в соответствии с ГОСТ 24234-80 и предназначается для скрепления конструктивных элементов ОК (табл. 12). Она может эксплуатироваться при температуре от -65 до +155°С.

Таблица 12 — Основные технические характеристики плёнки марки ПЭТ-Э

5. Материалы для силовых элементов ОК

В качестве центрального силового элемента ОК повивной скрутки используют стеклопла-стиковый стержень, а также стальную проволоку или трос с полимерным покрытием. Для изготовления ОК, предназначенных для прокладки в грунт, в качестве центрального силового элемента преимущественно используется стеклопластиковый стержень, с целью повышения стойкости ОК к внешним электромагнитным воздействиям.

Стальная проволока используется в бронепокровах ОК, прокладываемых в грунт (в том числе в скальный грунт и грунт, подверженный мерзлотным явлениям). Применение ее обеспечивает более высокую стойкость ОК к растягивающим и раздавливающим усилиям при меньших габаритах и стоимости ОК по сравнению с ОК, выполненным на основе диэлектрических силовых элементов, а также упрощает трассопоисковые работы.

Стеклопластиковые стержни и арамидные нити (наиболее широко известные торговые марки арамидных нитей — «кевлар» и «тварон») применяют, в основном, в качестве силовых элементов диэлектрических ОК, предназначенных для подвески на опорах ЛЭП, опорах контактной сети и автоблокировки электрифицированных железных дорог, а также для ОК, предназначенных для прокладки в условиях сильных электромагнитных воздействий.

Материалы Twaron изготавливаются фирмой Acordis Twaron Products (Нидерланды) (табл. 13). В практике производства ОК используются:

- арамидные волокна Twaron 2200 и Twaron 1055;

- во деблокирующие арамидные нити Twaron 1052 (покрытые суперабсорбирующими полимерами), применяют для размещения рядом с ОВ;

- рипкорд Twaron 1005 и Twaron 1006, размещают под наружной полимерной оболочкой ОК для облегчения ее разделки;

- композит арамидных нитей и эпоксидной смолы (стеклопластиковый стержень) размещают в центре ОК модульной конструкции;

- арамидные ленты, используются для наружной обмотки подвесных ОК с целью защиты их от повреждения выстрелами из охотничьего оружия.

Таблица 13 — Основные технические характеристики арамидных волокон Twaron

Полистал-композиты производства фирмы Poliystal Composites GmbH (ФРГ) обладают хорошими прочностными характеристиками и гибкостью, диэлектрическими свойствами, низкой плотностью и оптимальным коэффициентом теплового расширения. В качестве основы композиционных силовых элементов используются, в основном, стекловолокно или арамидные волокна, а в качестве связующих материалов смолы, термопластичные материалы и др. В зависимости от материала основы и связующего материала различают полистал-композиты трёх типов: Р, Е и А (табл. 14). Материалом основы для типов Р и Е служит стекловолокно, а для типа А — арамидные волокна.

Таблица 14 — Основные технические характеристики полистал-композитов

Полистал-композиты выпускаются в виде круглого прутка диаметром от 0,5 до 16 мм, разрывная прочность составляет соответственно от 300 до 285600 Н.

Стальная оцинкованная проволока круглого сечения используется для бронирования ОК и изготавливается в соответствии с требованиями ГОСТ 1526-81. «Проволока стальная оцинкованная для бронирования электрических проводов и кабелей. Технические условия».

Проволока выпускается 20 типоразмеров: диаметром 0,30; 0,40; 0,50; 0,60; 0,80; 1,00; 1,20; 1,40; 1,60; 1,80; 2,00; 2,20; 2,40; 2,50; 2,60; 2,80; 3,00; 4.00; 5,00; 6,00мм.

Цинковое покрытие по проволоке должно быть сплошным, без пропусков, трещин. Оно не должно растрескиваться и отслаиваться при спиральной навивке проволоки на цилиндрический сердечник. При диаметре проволоки от 0,30 до 0,50 мм отношение диаметра сердечника к диаметру проволоки равно 4, а для проволоки диаметром от 0,50 до 6,00 мм отношение равно 6.

Проволока поставляется в мотках из одного отрезка или на катушках. Масса проволоки в мотках в зависимости от её диаметра составляет от 1,5 до 40 кг, а на катушках от 1,5 до 100 кг. Обычно проволока покрывается консервационным маслом, но по требованию потребителя она может быть поставлена без консервационного покрытия.

С целью защиты проволоки от повреждений при хранении и транспортировке она должна быть упакована в соответствии с требованиями ГОСТ 1526-81.

6. Материалы для комбинированных оболочек

(алюминиевая и стальная ленты с полимерным покрытием)

Используются для изготовления алюмополиэтиленовых (АЛПЭТ) и сталеполиэтиленовых (СТАЛПЭТ) оболочек ОК, обеспечивающих защиту кабеля от поперечной диффузии влаги через полимерные оболочки. Применяются при изготовлении ОК, предназначенных для эксплуатации в воде (прокладываемые в затапливаемой водой кабельной канализации, болотах, через водные преграды и т.п.). Наличие у ОК комбинированной оболочки упрощает также проведение трассопоисковых работ, а применение оболочки «сталь-полиэтилен» обеспечивает повышение стойкости ОК к воздействию грызунов.

Стальные ленты с двухсторонним полимерным покрытием фирмы Dow Chemical. Предназначены для изготовления сталепоэлителеновых оболочек ОК, обеспечивающих защиту от механических воздействий, грызунов, а также поперечной диффузии влаги. Поставляются ленты трех типов: Zetabon S 252, S 262 и S 2102 (табл. 15).

Таблица 15 — Общие технические характеристики стальных лент Zetabon

Стальная лента изготавливается из низкоуглеродистой стали и имеет хромовое покрытие, которое наносится электролитическим путём. На ленту с обеих сторон наносится полимерное покрытие. Лента Zetabon накладывается на сердечник ОК продольно с перекрытием непосредственно перед нанесением (экструзией) наружной полимерной оболочки. В процессе нанесения наружной оболочки полимерное покрытие стальной ленты расплавляется, образуя надёжное сцепление между стальной лентой и наружной полимерной оболочкой, а также герметизирует продольный шов в области перекрытия ленты Zetabon.

Алюминиевая лента. Такая лента (табл. 16). используется в конструкциях ОК с полиэтиленовыми оболочками для защиты от поперечной диффузии влаги.

Таблица 16 — Основные технические характеристики ленты Dozakl

Для изготовления оболочек ОК применяют полиэтиленовые композиции, в которые вводят различные компоненты, способствующие повышению стойкости материала к старению, к солнечной радиации и др. В частности, повышение стойкости полиэтилена к солнечной радиации чаще всего обеспечивается за счет введения газовой сажи в объеме около 3 %, в связи с чем наружные полиэтиленовые оболочки ОК имеют преимущественно черный цвет. Одним из недостатков полиэтилена является его горючесть, поэтому ОК с полиэтиленовыми оболочками используются только для наружной прокладки. Применять их для кабелей, прокладываемых внутри зданий, в коллекторах и туннелях, нельзя по соображениям пожаробезопасности. Разрывная прочность полиэтилена составляет 10. 12 МПа, относительное удлинение при разрыве 400. 500 %, температура плавления 110. 130 °С.

Полиэтиленовые композиции, обладающие стойкостью к распространению горения, получают преимущественно за счет введения в них достаточно большого объема (до 50 %) три-гидрооксида алюминия А1(ОН)3. При воздействии температуры более 200 °С тригидрооксид алюминия разлагается на негорючую окись алюминия А12О3 и воду (в виде водяных паров), благодаря чему температура падает, а концентрация горючих паров и кислорода уменьшается. ОК с такими оболочками относятся к категории кабелей с оболочками, не распространяющими горение, и предназначены для прокладки в туннелях, коллекторах и внутри зданий.

Поливинилхлоридный пластикат применяется преимущественно для изготовления оболочек станционных ОК, так как обеспечивает нераспространение горения и позволяет изготавливать оболочки ОК высокой гибкости. К недостаткам материала относится возможность миграции пластификаторов в другие элементы конструкции, выделение дыма и хлора при воздействии пламени, с образованием удушающих газов и паров соляной кислоты из-за взаимодействия выделяющегося при горении хлора с влагой воздуха. Как правило, рабочий диапазон температур ОК с оболочками из ПВХ пластиката составляет -10. +70 °С. При более низких температурах жесткость материала резко увеличивается, при более высоких также происходит увеличение жесткости за счет улетучивания пластификаторов из материала.

Полиамид (широко применяемые его торговые названия — капрон, нейлон) применяют как дополнительное покрытие наружной оболочки ОК с целью повышения стойкости к абразивному воздействию, к химическим веществам, а также воздействию грызунов и термитов. Оболочки из полиамида остаются гибкими при температурах -40. +90°С, размягчение их происходит при температуре более +150°С.

Полиуретаны наиболее дорогостоящие полимеры и поэтому наименее широко применяются при изготовлении оболочек ОК. Они характеризуются превосходными механическими характеристиками (разрывная прочность 30. 55 МПа, относительное удлинение при разрыве 400. 700 %), высокой абразивной стойкостью, высокой гибкостью, стойкостью к химическим материалам, к окислению. Основная область применения — военно-полевые кабели и кабели для подвижных соединений машин и механизмов.

Характеристики некоторых полиэтиленовых композиций, используемых в конструкциях ОК связи, приведены в таблицах 19, 20, 21.

Источник