- Концевой элемент трубопровода в ППУ

- Описание концевого элемента трубопровода ППУ изоляции

- Технические характеристики

- Конструкция концевого элемента трубопровода

- Концевой элемент трубопровода

- Концевой элемент трубопровода с кабелем вывода что это

- Закупки и комплектация

- Калькуляторы

- Информация для клиентов

- Концевые элементы ППУ

- Концевой элемент в ППУ изоляции

- Определение

- Виды концевых элементов в ППУ изоляции

- Конструкция концевого элемента в ППУ изоляции

- Монтаж концевого элемента в ППУ изоляции

- Исполнительная документация

- Для чего нужен концевой элемент трубопровода с кабелем вывода в ПЭ (п/эт) или ОЦ оболочке и их размеры ?

- Концевые элементы в ппу изоляции

- Описание

- Назначение

- Преимущества

- Конструкция

- Разновидности

- Размеры

- Характеристики

- Материалы

- Рекомендации по применению

- Критерии выбора

- Транспортировка

- Хранение

- Контроль качества, срок эксплуатации, гарантии

- Монтаж

- Вес изделия

- Цена на продукцию

Концевой элемент трубопровода в ППУ

Описание концевого элемента трубопровода ППУ изоляции

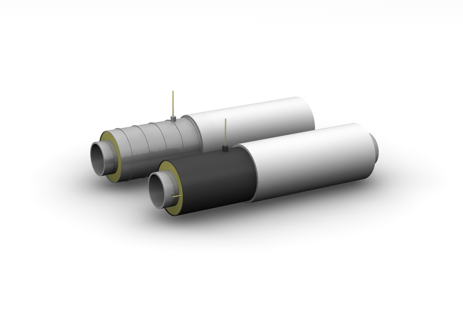

Концевой элемент трубопровода в ППУ изоляции предназначен для соединения медных проводников, проложенных в слое теплоизоляции по всей протяженности предизолированного участка трубопровода и подключения к измерительному терминалу. Во время установки данного изделия замыкается система дистанционного контроля (СОДК). Концевой элемент с кабелем вывода представляет собой: предизолированный в заводских условиях отрезок стальной трубы, металлическую заглушку изоляции, а также соединенных между собой медных проводников и медного кабеля. Концевой элемент, как правило, монтируется в тепловых камерах в начальных и конечных местах определенного по протяженности участка трубопровода в ППУ изоляции. Кон. эл-т изготавливается, как в полиэтиленовой защитной оболочке (ПЭ) для подземной (бесканальной) прокладки, так и в оцинкованной (ОЦ) для надземной прокладки. По желанию заказчика может быть изменена толщина изоляционного слоя, длина концевого элемента, а также кабель возможно вывести как с заглушки изоляции (с торца), так и с полиэтиленовой оболочке (с боку).

Технические характеристики

Конструкция концевого элемента трубопровода

Терминология:

t – стальная труба: электросварная, ВГП, бесшовная, оцинкованная;

d – диаметр стальной трубы;

s – толщина стенки стальной трубы;

D — диаметр оболчки-трубы;

n – тип изоляции ППУ по ГОСТу 30732-2006;

ППУ – теплоизоляция из пенополиуретана;

ПЭ – полиэтиленовая оболочка;

ОЦ — оцинкованная оболочка или труба;

эл/св — электросварная труба;

б/ш — бесшовная труба;

ВГП — ВодоГазоПроводная труба;

СОДК — система оперативного дистанционного контроля.

Описание:

1. Стальная труба;

2. Труба оболочка (ПЭ или ОЦ);

3. Кабельный вывод;

4. Изоляция из ППУ (пенополиуретан);

5. Центратор (центрирующая опора);

6. Система оперативного дистанционного контроля (СОДК);

7. Металлическая заглушка изоляции;

8. Герметик (термоусадочное полотно).

Условное обозначение концевого элемента трубопровода:

Концевой эл-т с каб. выводом t dxs/D n ПЭ(ОЦ)

Пример обозначение:

Концевой эл-т с каб. выводом эл/св 108х4,0/180 ППУ ПЭ СОДК

Концевой элемент трубопровода

| Наружный диаметр стальной трубы | Условный диаметр стальной трубы | Стандартная толщина стенки стальной трубы | ТИП 1 | ТИП 2 | Длина концевого элемента | Длина металлической заглушки |

| Диаметр ПЭ оболочки | Диаметр ПЭ оболочки | |||||

| d,мм | d,мм | s,мм | D,мм | D,мм | L,мм | Lz,мм |

| 32 | 25 | 2,0 | 90 | 110 | 2000; 2200 | 650 |

| 38 | 32 | 2,8 | 110 | 125 | ||

| 45 | 40 | 2,8 | 110 | 125 | ||

| 57 | 50 | 3,5 | 125 | 140 | ||

| 76 | 70 | 3,5 | 140 | 160 | ||

| 89 | 80 | 4,0 | 160 | 180 | ||

| 108 | 100 | 4,0 | 180 | 200 | ||

| 133 | 125 | 4,5 | 225 | 250 | ||

| 159 | 150 | 4,5 | 250 | 280 | ||

| 219 | 200 | 6,0 | 315 | 355 | ||

| 273 | 250 | 7,0 | 400 | 450 | ||

| 325 | 300 | 7,0 | 450 | 500 | ||

| 426 | 400 | 7,0 | 560 | 630 | ||

| 530 | 500 | 7,0 | 630 | — | ||

| 630 | 600 | 8,0 | 800 | — | ||

| 720 | 700 | 8,0 | 900 | — | ||

| 820 | 800 | 8,0 | 1000 | 1100 | ||

| 920 | 900 | 10,0 | 1100 | 1200 | ||

| 1020 | 1000 | 11,0 | 1200 | — |

Концевой элемент трубопровода в ППУ (пенополиуритановой) изоляции в оцинкованной или полиэтиленовой оболочке по ГОСТу 30732-2006. Изготовление от производителя концевого элемента трубопровода.

Источник

Концевой элемент трубопровода с кабелем вывода что это

Закупки и комплектация

Калькуляторы

Информация для клиентов

Концевые элементы ППУ

Важнейшим условием поддержания уникальных технико-эксплуатационных характеристик трубопроводов в ППУ изоляции является предотвращение прямого контакта материала несущей трубы (стали) с влагой. Для обеспечения контроля увлажнения слоя теплоизоляции в режиме реального времени используется технология оперативного дистанционного контроля (ОДК).

Концевые элементы трубопровода с кабелем вывода представляет собой отрезок предизолированной ППУ трубы, оснащенный металлической заглушкой, а также медные проводниками системы ОДК, замкнутыми на стальную трубу и выходящие через специальное отверстие в оболочке. Кабель может быть выведен как с торца, так и сбоку — через отверстие в оболочке. Следует отметить, что существуют также концевые элементы трубопровода ППУ, не имеющие кабеля вывода. В этом случае провода не выводятся наружу, а закольцовываются под заглушку.

Конструкция концевого элемента трехслойная: стальная труба, теплоизоляционный слой из пенополиуретана (ППУ) и защитная оболочка из полиэтилена или оцинкованной стали (ППУ ПЭ или ППУ ОЦ). Теплоизоляция бывает двух типов – для центральных и северных регионов.

Как правило, длина концевого элемента составляет 2200 мм в стандартном и 1500 – в укороченном варианте. Концевые элементы изготавливаются в соответствии с ГОСТ 30732-2020 и имеют соответствующие параметры, в т.ч. геометрические. Однако, по требованию заказчика, некоторые значения (например, толщина изоляционного слоя, длина концевого элемента и т.д.) могут быть изменены.

Концевой элемент трубопровода ППУ с кабелем вывода в ППУ изоляции считается одним из важнейших фасонных элементов, обеспечивающих работу системы ОДК. Как правило, концевые элементы обычно устанавливаются в специальных тепловых камерах. Там же монтируются т.н. коверы (настенные или наземные), через которые подключается источник электропитания, детекторы повреждений, различные датчики, концевые терминалы, а также разъемы для подсоединения переносных приборов.

Концевой элемент в ППУ изоляции с кабелем вывода устанавливается в начальных и конечных точках определенных участков трубопровода. Место ввода кабеля в камеру должно быть надежно герметизировано (для герметизации применяются специальные манжеты). Согласно условиям СП 41-105-2002, кабель должен подсоединяться к сигнальным проводникам системы ОДК только через герметизированные кабельные выводы. При этом сама конструкция должна поддерживать герметичность на заданном уровне в течение всего срока эксплуатации.

Концевые элементы трубопровода с кабелем вывода имеют следующую маркировку. Ст – труба стальная; ПЭ – защитная оболочка из полиэтилена; У – защитная оболочка из полиэтилена усиленная; ППУ – пенополиуретановая изоляция; ОС – защитная оболочка из оцинкованной стали; К — кабель вывода; Тип 1 – изоляция стандартного типа; Тип 2 – изоляция усиленного типа.

Источник

Концевой элемент в ППУ изоляции

Определение

Концевой элемент в ППУ изоляции – фасонное изделие, используемое в тепловых сетях согласно ГОСТ 30732-2006 для выведения или закольцовки медных сигнальных проводов системы ОДК. Данная продукция может выполнять защитную функцию для ППУ изоляции в местах окончания теплосетей в пенополиуретановой изоляции.

Виды концевых элементов в ППУ изоляции

Концевые элементы в ППУ изоляции бывают следующих видов:

- Снабженные кабелем вывода (К/В) — позволяют вывести сигнальный медный проводник системы ОДК с целью подключения к проводу, соединяемому с терминалами ОДК. Для вывода используется заглушка (торец) или оболочка;

- Предусматривающие закольцовку кабелей системы ОДК (без К/В) — концевые элементы снабжены медными проводниками ОДК, выполняют защитную функцию теплоизоляции в местах окончания теплосетей в изоляции из пенополиуретана.

Конструкция концевого элемента в ППУ изоляции

Защитная оболочка фасонных изделий выполняется преимущественно из полиэтилена, в более редких случаях она изготавливается из оцинкованной стали. Концевой элемент в изоляции из ППУ характеризуется наружным диаметром в пределах 32 — 1420 мм. Диаметр, ГОСТ, марка стали, толщина стенки стальной трубы; толщина изоляции и тип защитной оболочки концевого элемента в ППУ изоляции должны соответствовать аналогичным параметрам прямых участков трубопровода. Обязательно оснащение концевых элементов в изоляции из ППУ кабелями системы ОДК. Согласно правилам СП 41-105-2002, в местах соединения кабели должны присоединяться к сигнальным проводникам исключительно через герметичные кабельные выводы, а сама конструкция должна обеспечивать качественную герметичность в течение всего времени эксплуатации.

Монтаж концевого элемента в ППУ изоляции

Монтаж концевых элементов с К/В производится преимущественно на концевых отрезках трубопроводов, оснащенных терминалами ОДК, в тепловых камерах. Монтирование концевых элементов без К/В предусмотрено на концевых отрезках трубопроводов в оболочке из ППУ.

К примеру, теплотрасса в пенополиуретановой изоляции заводится в подвальное помещение. Снаружи установлена труба в пенополиуретановой оболочке. Использование ППУ в закрытом помещении запрещено нормами из-за высоких горючих свойств материала. Таким образом, необходимо заглушить изоляцию и закольцевать систему ОДК. Именно для этого используется Концевой элемент в ППУ изоляции.

Источник

Исполнительная документация

Для чего нужен концевой элемент трубопровода с кабелем вывода в ПЭ (п/эт) или ОЦ оболочке и их размеры ?

Концевые элементы трубопровода ппу предназначены для надежного подключения сигнального кабеля к аппаратуре СОДК. Одним из преимуществ использования труб в ППУ изоляции является технология дистанционного электрического мониторинга герметичности защитной оболочки. При помощи сигнального проводника, который на стадии изготовления закладывается внутрь слоя изоляции, можно оперативно найти место увлажнения труб и устранить дефект защитной оболочки.

Концевой элемент трубопровода с кабелем вывода устанавливается в конечных участках трубопровода. К выводам контрольных проводников подключают систему ОДК

Для обеспечения целостности теплоизоляции концевой элемент трубопровода конструктивно идентичен трубам ППУ, а материал защитной оболочки – полиэтилен (ПЭ) или оцинкованная сталь (ОЦ) также должен сочетаться с типом оболочки труб данного участка магистрали. Концевой элемент трубопровода ппу на одном из торцов оборудован защитной заглушкой изоляции. Главным элементом концевика является вывод сигнального кабеля, который обычно расположен посередине корпуса изделия.

Таблица размеров концевых элементов трубопровода ниже:

Смотрите состав исполнительной в разделе: «Состав исполнительной»

Скачивайте акты, протокола и другое в разделе: «Акты и прочее»

Скачивайте полезные книги, ГОСТы, СнИПы в разделе: «ГОСТы и книги«

Источник

Концевые элементы в ппу изоляции

Описание

Концевой Элемент в ППУ изоляции – состоит из элемента трубы в ППУ изоляции, который имеет стальную торцевую заглушку изоляции. Концевой элемент может иметь кабель вывода системы ОДК.

Встречаются следующие торговые наименования: концевой элемент предизолированный, концевой элемент предварительно изолированный, концевой элемент теплогидроизолированный, концевой элемент стальной в ППУ изоляции, КЭ в ППУ изоляции.

Данная продукция изготавливается в соответствии с ГОСТом 30732-2006.

В процессе производства к стальной трубе приваривается стальная торцевая заглушка. В изделии прокладывается система ОДК тем способом, который необходим клиенту в рамках нормативной документации. Изделие изолируется в соответствии с требованиями ГОСТ 30732-2006. Для дополнительной герметизации и гидроизоляции поверхность изделия, близкая к заглушенному торцу, снабжается термоусадочным полотном. Данная технология изготовления получила наименование «Труба в Трубе».

Назначение

Концевые Элементы в ППУ изоляции используются при модернизации и строительстве тепловых сетей, по которым осуществляется циркуляция рабочей среды, имеющей следующие параметры:

- предельное давление: 1,6Мпа;

- максимальная долговременная t°: +140°С

- кратковременная пиковая t°: +150°С;

- номинальный диапазон температур для регулирования количества отпускаемого потребителям тепла: +70°÷ +150°С.

Концевой Элемент предназначенное для вывода или закольцовки сигнального медного провода системы ОДК, либо защиты тепловой изоляции из ППУ в завершении тепловой сети в ППУ изоляции (например при входе трассы в подвал здания).

Кроме основного назначения КЭ в ППУ изоляции могут использоваться для перекачки газа, нефти, других жидких и газообразных сред.

Прокладка трубопроводов с использованием концевых элементов может осуществляться непосредственно в грунте, непроходных, полупроходных и проходных железобетонных каналах, туннелях, а также наземным и надземным способом.

Преимущества

Выступающий в качестве теплоизолятора пенополиуретан, обладает низкой теплопроводностью, что обеспечивает возможность поддерживать стабильную температуру транспортируемых сред при минимальных теплопотерях.

В таблице №1 приведены сравнительные характеристики ППУ и других распространенных теплоизоляционных материалов.

| Теплоизолятор | Степень плотности (кг/м .куб) | Коэффициент теплопроводности (Вт/м*К) | Пористость | Срок эксплуатации (лет) |

| Пенополиуретан (ППУ) жесткий | 40-200 | 0,025-0,033 | закрытая | 30-50 |

| Минеральная вата | 11-150 | 0,045-0,058 | открытая | 5 |

| Пробковая плита | 220-240 | 0,035-0,060 | закрытая | 3 |

| Пенобетон | 250-400 | 0,025-0,035 | открытая | 10 |

| Пенопласт | 30-60 | 0, 037-0,050 | закрытая | 5-7 |

«ТАБЛИЦА 1» Сравнение параметров различных теплоизоляционных материалов

Как следует из таблицы, пенополиуретан обладает наилучшими показателями коэффициента теплопроводности и расчетного срока эксплуатации. Отработанная технология производства «труба в трубе» и низкая стоимость компонентов обеспечивает данной продукции самое выгодное соотношение цена/качество среди конкурирующих материалов.

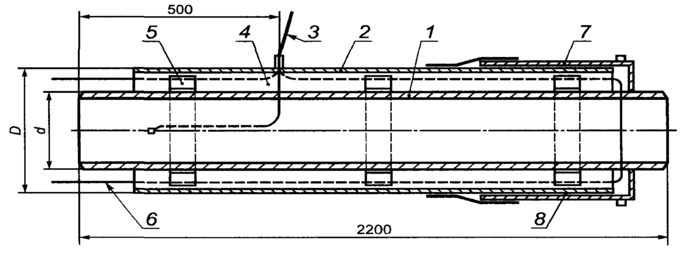

Конструкция

Конструкция концевых элементов в ППУ изоляции должна соответствовать ГОСТ 30732-2006. Ниже, на рисунке 1 представлен чертеж Концевого элемента в ППУ изоляции

Рисунок 1. Конструкция концевого элемента в ППУ изоляции

1 — стальная труба; 2 — оболочка; 3 — кабельный вывод; 4 — изоляция из ППУ; 5 — центрирующая опора; 6 — проводник—индикатор СОДК; 7 — металлическая заглушка изоляции; 8 — герметик (термоусадочное полотно)

Наружный диаметр элемента стальной трубы (d) должен быть от 32 до 1420 мм.

Наружный диаметр защитной оболочки (D) должен быть от 90 до 1600 мм.

Для удобства монтажа, при нанесении теплоизоляционного слоя оставляются непокрытые концы, длина которых должна находиться в следующих пределах:

- 150 (-20)мм при D (диаметре защитной оболочки) до 315мм включительно;

- 210 (-20)мм при D равном или превышающем 400мм.

Разновидности

КЭ в ППУ изоляции делятся на несколько видов в зависимости от используемого сырья. В зависимости от использования несущей стальной трубы в тепловой сети выделяют следующие виды концевых элементов в ППУ изоляции:

- концевой элемент с электросварной трубой ГОСТ 10704, 10705, 10706 в ППУ изоляции;

- концевой элемент с бесшовной горячедеформированной трубой ГОСТ 8731, 8733 в ППУ изоляции;

- концевой элемент с бесшовной холоднодеформированной и теплодеформированной трубой ГОСТ 8732, 8734 в ППУ изоляции;

- концевой элемент с бесшовной трубой для нефтеперерабатывающей и нефтехимической промышленности ГОСТ 550 в ППУ изоляции;

- концевой элемент со сварными патрубками для магистральных газонефтепроводов ГОСТ 20295 в ППУ изоляции;

- концевой элемент с бесшовными патрубками, произведенные на основании следующих ТУ: 14-3-190, 14-3Р-55, 14-3-1128, 108-874, 3-923, 1108-874 в ППУ изоляции;

- концевой элемент со сварными патрубками, произведенные на основании следующих ТУ: 1303-002-08620133, 14-3-620, 14-3Р-28, 14-3-954, 14-3Р-52, 13.03-011-00212 179 в ППУ изоляции.

По согласованию с заказчиком и на основании ТУ заводов-производителей в качестве стальной трубы, может использоваться водогазопроводная (ВГП) труба ГОСТ 3262 или труба из нержавеющих коррозионностойких марок стали. Также, допускается предварительное оцинкование стальной трубы для улучшения стойкости металла к коррозии.

В зависимости от внешней защитной оболочки выделяют следующие виды КЭ в ППУ изоляции:

- концевой Элемент в ППУ изоляции в полиэтиленовой оболочке;

- концевой Элемент в ППУ изоляции в стальной оцинкованной оболочке.

На основании пункта 4.24 ГОСТ 30732-2006 КЭ в ППУ изоляции должны оснащаться системой Оперативного Дистанционного Контроля (Системой ОДК или СОДК). Но, по согласованию с клиентом, Концевые Элементы в ППУ изоляции могут прокладываться без учета данной системы.

В зависимости от схемы расположения сигнальных проводников системы ОДК выделяют следующие виды концевых элементов:

- концевой Элемент с кабелем вывода через торец;

- концевой Элемент с кабелем вывода через оболочку;

- концевой Элемент с закольцовкой системы ОДК;

- концевой Элемент без системы ОДК.

Размеры

Концевые Элементы в ППУ изоляции могут быть двух типов: стандартные (1й тип) и усиленные (2й тип). Длина концевого элемента в соответствии с п В.11 ГОСТ 30732-2006 должна быть равна 2200 мм и не зависит от диаметра.

На практике, элементы с длиной, прописанной в ГОСТе, неудобны с точки зрения производственного процесса и при монтаже на объекте, а также являются экономически невыгодными. Поэтому, завод изготовитель, по согласованию с клиентом, может производить концевой элемент укороченной длины. Данную длину прописывают в ТУ заводов-изготовителей.

Диаметр, ГОСТ, марка стали и толщина стенки стальной трубы; толщина изоляции и тип защитной оболочки должны соответствовать аналогичным параметрам прямых участков трубопровода.

Характеристики

Характеристики теплоизоляции Концевых Элементов в ППУ должны соответствовать параметрам, отображенным в таблице №2.

| Показатель | Характеристика | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Плотность*, кг/м3, не менее | 60 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Прочность при сжатии при 10 %-ной деформации в радиальном направлении, МПа, не менее | 0,3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Водопоглощение при кипячении в течение 90 мин, % по объему, не более | 10 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Прочность на сдвиг в осевом направлении, МПа, не менее, при температуре (для труб с ПЭ оболочкой): | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (23 ± 2) °С | 0,12 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (140 ± 2) °С** | 0,08 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Теплопроводность при средней температуре 50 °С, Вт/м°С, не более | 0,033 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре** | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (23 ± 2) °С | 0,2 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| (140 ± 2) °С | 0,13 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Радиальная ползучесть теплоизоляции при температуре испытания 140 °С, мм, не более, в течение**: | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 100 ч | 2,5 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1000 ч | 4,6 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Показатель | Характеристика |

| Качество поверхности | Внешняя поверхность защитной оболочки должна быть гладкой. Допускается волнистость и продольные полосы, с учетом которых толщина стенки не выходит за рамки нормативных отклонений. Концы труб-оболочек должны быть ровными, без заусенцев. Не допускается наличия пузырей, раковин, трещин и посторонних включений на внутренней, внешней и торцевой поверхностях. Цвет защитной оболочки – черный. |

| Относительное удлинение при разрыве, %, не менее | 350 |

| Изменение длины труб-оболочек после прогрева при 110 °С, %, не более | 3 |

| Стойкость при температуре 80 °С и постоянном давлении, ч, не менее* | 165 (при начальном напряжении в стенке трубы 4,6 МПа) |

| 1000 (при начальном напряжении в стенке трубы 4,0 МПа) | |

| Стойкость при постоянной нагрузке растяжения 4,0 МПа при температуре 80 °С в водном растворе ПАВ, ч, не менее* | 2000 |

| * Показатель определяется одним из указанных методов. | |

«ТАБЛИЦА 3». Характеристики полиэтиленовых защитных оболочек.

Стальные защитные оболочки изготавливаются из оцинкованной тонколистовой стали с покрытием первого класса, производимой по ГОСТ 14918. Для центрирующих опор (центраторов) допускается использовать полипропилен ГОСТ 26996, ПНД (полиэтилен низкого давления) ГОСТ 16338, другие полимеры.

Рекомендации по применению

КЭ в пенополиуретановой изоляции рекомендуется использовать для прокладки тепловых сетей, в которых циркулирует теплоноситель с температурой до 150оС, под давлением до 1,6 Мпа. Толщина слоя ППУ рассчитывается согласно СНиП 41-03-2003 и СП 41-103-2000. Рекомендации по применению различных типов элементов в зависимости от региона должны соответствовать рекомендациям по применениям прямых участков тепловых сетей. Ниже приведены расчетные параметры:

- среднерасчетные температурные режимы соответствуют таблице Б1 ГОСТ 30732-2006;

- верхняя точка теплоизоляции заглублена на 0,7м;

- среднегодовые t° наружного воздуха рассчитываются на основании СНиП 23-01-99;

- преобладающий тип грунта – суглинок с содержанием влаги 0,27 кг/кг;

- расчетная теплопроводность грунта 1,86 Вт/м*°С;

- расчетная теплопроводность пенополиуретана 0,033 Вт/м*°С;

- плотность теплового потока в соответствии со СНиП 41-03-2003.

Максимальная рабочая t° теплоносителя выбирается с учетом особенностей региона, в котором прокладывается трубопровод, а также температуры окружающей среды. Для систем «подающий и обратный теплопровод», эксплуатируемых в режиме +150° ÷ +70°С, зависимость температурных и временных параметров от t° воздуха отражена в приложении А к ГОСТ 30732-2006.

Марка стали для изготовления стальной трубы, лежащей в основе концевого элемента, выбирается исходя из внешней минимальной расчетной температуры в соответствии с п. 4.3 СП 41-105-2002:

- до -30°С – углеродистая сталь Ст3сп5, а также марок 10 и 20 (ГОСТ 1050 и 380);

- до -40°С – низколегированная сталь 17ГС, 17Г1С, 17Г1СУ (ГОСТ 19281-89);

- до -50°С – низколегированная сталь 09Г2С (ГОСТ 19281-89).

Критерии выбора

Марка стали и тип стальной трубы должны устанавливаться проектом с учетом диапазона температур воздуха, интенсивности эксплуатации, фактического назначения трубопровода, степени агрессивности окружающей среды. Для расчета толщины стенки стальной трубы документом СП 41-105-2002 устанавливается применять методику и рекомендации, изложенные в РД 10-400-01.

Толщина пенополиуретановой изоляции определяется в зависимости от региона эксплуатации в соответствии с нормативами, отраженными в СНиП 41-03-2003 и СП 41-103-2000.

При прокладке тепловых сетей с концевыми элементами подземным способом должна применяться полиэтиленовая защитная оболочка. При прокладке тепловых сетей с КЭ надземным способом, а также в туннелях либо проходных каналах, необходимо использовать защитную оболочку из оцинкованной стали.

Транспортировка

Изолированные концевые элементы допускается перевозить железнодорожным, водным и автомобильным транспортом. Транспортировка осуществляется при соблюдении требований завода-изготовителя, а также требований ГОСТ 30732-2006 и СП 41-105-2002.

Минимальная температура, при которой допускается производить погрузочно-разгрузочные работы, составляет:

- -18°С для изделий в защитной оболочке из полиэтилена;

- -50°С для продукции с защитной оболочкой из оцинкованной стали.

Для погрузки-выгрузки фасонных деталей применяются траверсы и мягкие стропы в виде полотенец шириной от 50 до 200мм. Использование тросов, цепей, канатов и другого такелажного оборудования, способного вызвать повреждение защитной оболочки и слоя пенополиуретана, запрещено. Запрещается выполнять разгрузку и складирование путем сбрасывания, скатывания и волочения концевых элементов, а также допускать их соударение.

Грузовая площадка (кузов) транспортного средства, выполняющего перевозку, должна быть оборудована устройствами, позволяющими исключить самовольное перемещение фасонных элементов при движении.

Хранение

Хранить фасонные элементы необходимо в соответствии с рекомендациями предприятия-изготовителя, а также соблюдая нормативы ГОСТ 30732-2006 и СП 41-105-2002. Для размещения продукции следует выбирать ровные горизонтальные площадки, свободные от камней и иных предметов, способных повредить защитную оболочку и слой теплоизоляции.

Фасонные изделия меньшего диаметра могут укладываться на изделия большего размера. Если предполагается хранение продукции на открытых площадках дольше двух недель, необходимо обеспечить защиту от воздействия прямых солнечных лучей путем устройства навеса или использования непрозрачных рулонных покрытий. Также желательно защитить торцы фасонных элементов от попадания внутрь влаги или загрязнений. Хранение, а также монтаж концевых элементов в местах, где существует риск их затопления водой, запрещено.

Контроль качества, срок эксплуатации, гарантии

Предусмотрено несколько этапов контроля качества КЭ в пенополиуретановой изоляции:

- входной контроль ОТК завода, осуществляющего нанесение теплоизоляционного слоя и защитной оболочки;

- по требованию покупателя может быть дополнительно организован контроль сырья, осуществляемый эксплуатационными теплоэнергетическими организациями;

- приемосдаточный контроль после нанесения теплоизолирующего слоя и защитной оболочки силами ОТК завода-изготовителя;

- регулярные испытания готовой продукции отделом технического контроля предприятия производителя;

- проверка концевых элементов непосредственно перед монтажом;

- гидравлические и иные испытания по завершении монтажа трубопровода подрядной организацией.

Контроль качества стальной трубы, используемой в концевом элементе, должен соответствовать контролю качества несущей трубы тепловой сети.

Приемосдаточные испытания другого сырья, используемого при производстве КЭ в ППУ изоляции, осуществляет ОТК завода-изготовителя в соответствии с положениями действующей нормативной документации и ГОСТов. Кроме того, входной контроль материалов также должны обеспечить на предприятии, непосредственно занимающемся изготовлением фасонных изделий в ППУ изоляции. Все сырье должно соответствовать нормам, указанным в разделе 5 ГОСТ 30732-2006.

На стальную трубу может наноситься антикоррозийное покрытие, не влияющее на функционирование системы ОДК, в соответствии с РД 153-34.0-20.518-2003.

В ряде случаев входной контроль сырья берут на себя компании, на баланс которых перейдет смонтированная теплотрасса.

Проводимые ОТК завода производителя приемосдаточные испытания фасонных изделий в ППУ изоляции должны соответствовать ГОСТ 30732-2006. Контрольные параметры для данных проверок приведены в таблице №4.

| Показатель | Объем выборки из партии | Периодичность испытаний | ||

| Технические требования ГОСТ 30732-2006 | Методы испытаний ГОСТ 30732-2006 | |||

| Качество поверхности и маркировка | 5.1.4, 5.2.1 | 9.3 | 100 % | Каждая партия |

| Основные размеры | 4.2—4.5, 4.7, 4.8, 4.12,4.13 | 9.4, 9.5, 9.6, 9.7 | 3 шт. | Каждая партия |

| Отклонения осевых линий | 4.14 | 9.8 | 3 шт. | Каждая партия |

| Плотность среднего слоя пенополиуретана | 5.1.6 | 9.10 | 3 шт. | Каждая партия |

| Прочность пенополиуретана при сжатии 10 %-ной деформации в радиальном направлении | 5.1.6 | 9.10 | 3 шт. | Каждая партия |

| Электрическое сопротивление между стальной трубой и проводниками-индикаторами и между стальной оболочкой и проводниками, целостность проводников | 5.1.10 | 9.23 | 100% | Все изделия |

«ТАБЛИЦА 4». Параметры приемосдаточных испытаний фасонных изделий в пенополиуретановой изоляции.

Предприятие-изготовитель фасонных изделий в ППУ изоляции должно периодически проводить испытания готовой продукции в соответствии с требованиями ГОСТ 30732-2006. Основные параметры регулярных проверок приведены в таблице №5.

| Показатель | Объем выборки из партии | Периодичность испытаний | ||

| Технические требования | Методы испытаний | |||

| Относительное удлинение при разрыве полиэтиленовой трубы-оболочки | 5.1.4 | 9.15 | 3 шт. | Один раз в квартал |

| Стойкость полиэтиленовой оболочки при температуре 80 °С и постоянном внутреннем давлении или стойкость при постоянной нагрузке растяжения при 80 °С в водном растворе поверхностно-активных веществ (ПАВ) | 5.1.4 | 9.22 | 3 шт. | При смене марки ПЭ |

| Изменение длины трубы-оболочки после нагрева | 5.1.4 | 9.16 | 3 шт. | Один раз в квартал |

| Водопоглощение пенополиуретана (при кипячении) | 5.1.6 | 9.14 | 3 шт. | Один раз в квартал |

| Теплопроводность пенополиуретана при 50 °С | 5.1.6 | 9.11 | 3 шт. | Один раз в квартал |

| Прочность на сдвиг в осевом направлении при температуре: | 3 шт. | |||

| (23 ± 2) °С;* | 5.1.6 | 9.17 | Один раз в квартал | |

| (140 ± 2) °С** | 5.1.6 | 9.18 | По требованию заказчика | |

| Прочность на сдвиг в тангенциальном направлении, МПа, не менее, при температуре**: | 3 шт | По требованию заказчика | ||

| (23 ± 2) °С; | 5.1.6 | 9.19 | ||

| (140 ± 2) °С | 5.1.6 | 9.20 | ||

| Радиальная ползучесть изоляции при температуре 140 °С** | 5.1.6 | 9.21 | 3 шт. | По требованию заказчика |

«ТАБЛИЦА 5». Контрольные параметры для периодических испытаний фасонных изделий в пенополиуретановой изоляции.

После приемо-сдаточных испытаний на предприятии изготовителе, фасонные изделия транспортируются непосредственно к месту укладки, где ремонтные или монтажные организации перед началом выполнения работ производят собственный контроль качества изделий, руководствуясь п. 4.4.1 ПБ 10-573-03. В рамках проверки определяется соответствие параметров изделий проекту. Также на предварительном этапе контролируется уровень квалификации персонала, работоспособность и исправность сварочного оборудования и материалов. В процессе исполнения монтажных работ контролируется соблюдение сварочных технологий, а также полнота и качество устранения выявленных дефектов.

По окончании укладки трубопровода необходимо провести его приемочные испытания, которые регламентируются СНиП 3.05.03.85 и включают следующие этапы:

- внешний осмотр труб, фасонных элементов и сварных соединений;

- разрушающую и неразрушающую проверку сварных швов;

- тест на герметичность под давлением, составляющим 1,25% от рабочего, но не ниже чем 1,6МПа;

- пневматические испытания могут проводиться в случае, если трубы в пенополиуретановой изоляции подвергались аналогичным тестам на заводе-изготовителе при соблюдении требований ГОСТ 3845-75.

Сдача в эксплуатацию трубопровода в пенополиуретановой теплоизоляции осуществляется в соответствии с положениями СНиП III-3-81. Гарантийные обязательства для КЭ в ППУ изоляции указываются в сертификате предприятия-производителя. Срок службы изделий устанавливается пунктом А.2 ГОСТ 30732-2006 и не может составлять менее 30 лет при нормальных условиях эксплуатации трубопровода, которые включают соблюдение температурных режимов согласно приложения А к ГОСТ 30732-2006.

Монтаж

Согласно пункту 6.12 СП 41-105-2002, монтаж тепловых трасс производится в соответствии с требованиями СНиП 3.05.03.85. Также при выполнении отдельных операций необходимо руководствоваться положениями СНиП 3.01.01-85, СНиП 3.01.03-84, СНиП III-4-80. Проведение земляных работ регламентируется СНиП 3-8-76, СНиП 3.02.01-83, СН 536-81. При бесканальной прокладке трубопровода минимальная ширина траншеи должна быть равной суммарному диаметру труб плюс запас с каждой стороны по:

- 0,3 метра при диаметрах, не превышающих 250мм;

- 0,4 метра для Ø в диапазоне 250-400мм;

- 0,5 метра для Ø от 500 до 1000мм.

Приямки для проведения в траншее сварочных и изоляционных работ на стыках труб при бесканальном способе укладки необходимо делать шириной, равной расстоянию между внешними боковыми поверхностями изоляционного слоя крайних трубопроводов, добавляя к нему по 0,6м с каждой стороны. Длина приямков составляет 1м, глубина, измеряемая от нижней поверхности теплоизоляционного слоя, должна быть 0,7м. Также в рабочих чертежах могут быть предусмотрены другие требования. Минимальная ширина дна траншеи для канальной прокладки не может составлять менее одного метра и определяется как сумма ширины канала и дренажа с добавлением по 0,2м с каждой стороны.

При выполнении работ по монтажу и устройству строительных конструкций следует руководствоваться положениями СНиП 3-15-76, СНиП 3-16-80, СНиП 3-18-75, СНиП 3-20-74, СНиП 3-23-76. Подушки под скользящие опоры устанавливаются согласно требованиям СНиП 2-Г.10-73 (СНиП 2-36-73).

Подъем трубы в ППУ изоляции необходимо выполнять плавно, без раскачивания, рывков и вращения. Не допускается перемещение трубы подтягиванием. Снятие строп с установленного на место изделия может производиться только после его надежной фиксации временными или постоянными креплениями. Временные связи должны обеспечивать устойчивость предизолированных труб и стабильность их положения до момента выполнения постоянных соединений. Перед устройством постоянных связей, трубу в пенополиуретановой изоляции необходимо проверить на соответствие ее положения требованиям проектной документации, а также готовность монтажных элементов для выполнения сварочных работ и заделки стыков. О результатах контроля производится соответствующая запись в журнале монтажных работ.

Сварочные работы на металлических трубах в пенополиуретановой изоляции регламентируются ГОСТ 16037-80. Сварка оцинкованных предизолированных труб должна производиться в соответствии с требованиями СНиП 3.05.01-85.

Вес изделия

| Концевой элемент в ППУ изоляции | ||||

| Наружный диаметр стальной трубы (мм) | Толщина стенки стальной трубы (мм) | Наружный диаметр оболочки (мм) | Вес (кг) | |

| ПЭ | ОЦ | |||

| 32 | 3,0 | 125 | 6,7 | 7,2 |

| 40 | 3,0 | 125 | 12,3 | 12,8 |

| 57 | 3,5 | 125 | 15,2 | 15,7 |

| 57 | 3,5 | 140 | 16,7 | 16,8 |

| 76 | 3,5 | 140 | 19,9 | 20,0 |

| 76 | 3,5 | 160 | 21,4 | 21,6 |

| 89 | 3,5 | 160 | 23,5 | 23,7 |

| 89 | 3,5 | 180 | 25,2 | 25,3 |

| 108 | 3,5 | 180 | 28,2 | 28,4 |

| 108 | 3,5 | 200 | 30,2 | 30,1 |

| 133 | 4,0 | 200 | 37,4 | 37,4 |

| 133 | 4,0 | 225 | 40,2 | 39,7 |

| 133 | 4,0 | 250 | 43,5 | 45,3 |

| 159 | 4,5 | 250 | 52,0 | 53,8 |

| 159 | 4,5 | 280 | 56,1 | 57,0 |

| 219 | 6,0 | 315 | 90,0 | 90,3 |

| 219 | 6,0 | 355 | 96,7 | 96,1 |

| 273 | 6,0 | 400 | 117,3 | 116,1 |

| 273 | 6,0 | 450 | 125,9 | 124,5 |

| 325 | 7,0 | 400 | 146,5 | 145,2 |

| 325 | 7,0 | 450 | 155,1 | 153,7 |

| 325 | 7,0 | 500 | 166,3 | 162,9 |

Воспользуйтесь калькулятором расчета веса теплотрассы для определения суммарного веса элементов теплотрассы.

Цена на продукцию

| Концевой элемент в ппу изоляции | ||||

| Наружный диаметр стальной трубы (мм) | Толщина стенки стальной трубы (мм) | Наружный диаметр оболочки (мм) | Цена с НДС руб | |

| ПЭ | ОЦ | |||

| 32 | 3 | 125 | 3 923 | 3 923 |

| 40 | 3 | 125 | 4 197 | 4 197 |

| 57 | 3,5 | 125 | 4 991 | 4 991 |

| 57 | 3,5 | 140 | 5 665 | 5 665 |

| 76 | 3,5 | 140 | 5 553 | 5 553 |

| 76 | 3,5 | 160 | 6 247 | 6 247 |

| 89 | 3,5 | 160 | 6 525 | 6 525 |

| 89 | 3,5 | 180 | 7 289 | 7 289 |

| 108 | 3,5 | 180 | 7 658 | 7 658 |

| 108 | 3,5 | 200 | 8 617 | 8 617 |

| 133 | 4 | 200 | 9 622 | 9 622 |

| 133 | 4 | 225 | 10 866 | 10 866 |

| 133 | 4 | 250 | 12 290 | 12 290 |

| 159 | 4,5 | 250 | 13 848 | 13 848 |

| 159 | 4,5 | 280 | 15 822 | 15 822 |

| 219 | 6 | 315 | 20 680 | 20 680 |

| 219 | 6 | 355 | 23 657 | 23 657 |

| 273 | 6 | 400 | 28 080 | 28 080 |

| 273 | 6 | 450 | 31 833 | 31 833 |

| 325 | 7 | 400 | 32 038 | 32 038 |

| 325 | 7 | 450 | 35 853 | 35 853 |

| 325 | 7 | 500 | 40 621 | 40 621 |

| 426 | 7 | 500 | 39 872 | 39 872 |

| 426 | 7 | 560 | 45 270 | 45 270 |

| 426 | 7 | 630 | 52 555 | 52 555 |

| 32 | 3 | 125 | 6 842 | 6 842 |

| 40 | 3 | 125 | 7 203 | 7 203 |

| 57 | 3,5 | 125 | 9 887 | 9 887 |

| 57 | 3,5 | 140 | 10 905 | 10 905 |

Полный прайс-лист на продукцию находится в разделе стоимость продукции

Отправьте заявку для получения коммерческого предложения или уточнения стоимости продукции, которую Вам не удалось найти в прайс-листе.

Источник