- XI Международная студенческая научная конференция Студенческий научный форум — 2019

- Методы и средства тестирования и контроля печатных плат

- Виды контроля печатных плат

- Входной контроль печатных плат

- Коробление пластины

- Испытания на паяемость

- Контроль паяемости электронных компонентов

- Методы электроконтроля

- Адаптерный контроль (“ложе гвоздей”)

- Метод летающих матриц

- Автоматическая оптическая инспекция

- Определяемые дефекты

XI Международная студенческая научная конференция Студенческий научный форум — 2019

Методы и средства тестирования и контроля печатных плат

Современная экономическая обстановка диктует жесткие требования к организации производства электроники, его автоматизации, гибкости и, в конечном счете, прибыльности. Высоких показателей по всем этим направлениям можно достичь тщательным расчетом и индивидуализацией каждого элемента производственной линии. Опыт ведущих мировых компаний показывает, что будущее – за комплексным построением автоматизированных производств на базе многофункциональных высокоточных систем, особенно когда речь идет о системах внутрисхемного контроля и тестирования. Иногда именно это оборудование является единственным инструментом, позволяющим обеспечить выпуск продукции высочайшего качества. Предприятиям, преследующим цель уменьшить издержки и производственные потери, следует выбирать наиболее эффективные инструменты обеспечения качества продукции.

Провести обзор и анализ мирового опыта в области тестирования и контроля печатных узлов.

На основе полученных данных принять решение о наиболее эффективной технологии обеспечения качества на предприятии с малыми партиями выпускаемой электронной продукции.

Теория и разнообразие методов контроля печатных плат (далее ПП) с монтажом и без, весьма обширны и заслуживают целого курса с лекциями и практическими работами. И подробно освящать эту тему стоит для заинтересованной и подготовленной аудитории, обладающей специальными знаниями. Кратко: любые ПП нуждаются в контроле качества на каждом этапе производства, начиная от используемых композитных материалов, качества токопроводящего рисунка ПП, качества монтажа проводящих компонентов на ПП, короткие замыкания, исправность компонентов, ошибки монтажа и прочее.

В своей работе более глубоко я затрагиваю именно анализ готовой ПП, как наиболее творческого и сложного процесса.

Тестирование ПП и её отдельных частей в процессе производства можно реализовать на базе следующих методик и технологий :

1. Визуальный контроль по внешнему виду обладает свойствами диагностического контроля, так как позволяет обнаружить дефекты основания, ослабления проводников, кольцевые трещины в отверстиях и другие, что часто трудно выявить средствами электрического контроля. Недостатки визуального контроля: субъективность восприятия человеком тех или иных внешних признаков проявления дефектов, большая вероятность ошибок и пропусков дефектов, недоступность для наблюдения соединений в структурах многоуровневых ПП — обусловили внедрение автоматических средств контроля [8].

Визуальный автоматизированный контроль (AOI, AXI) — это предварительная проверка качества, которая используется на любом производстве, она проходит на разных стадиях монтажа печатных плат, в том числе с использованием рентгеновского излучения для проверки невидимых глазу мест или стандартными оптическими системами (лупы, микроскопы, фото и видео съемка, микро- видео и фото). На больших серийных производствах технологичнее автоматически определять наличие компонентов на своих местах, соответствие заданных координат компонента его фактическому положению на плате, проверять маркировку, полярность, считывать штрих-коды, 2D-коды и прочую текстовую, графическую информацию на плате, а также обеспечить подсветку тестовой зоны.

2. Электрический контроль печатных плат (ПП) – важный производственный этап. Его назначение – проверка целостности-разобщения ПП, что предполагает проверку на обрыв цепи, короткое замыкание, правильность топологии. В общем виде процесс подготовки и тестирования монтажа ПП, на производстве обычно выглядит так:

Проектирование и создание стенда для прошивки и тестирования.

Автоматизированная или ручная проверка функциональности.

Существует несколько направлений электрического контроля.

Внутрисхемное тестирование (ICT/FICT) – проверка соединений и компонентов на ПП, анализ электрических параметров всей схемы либо отдельных ее участков. Часто требует использования сложного и дорогостоящего оборудования, технологической подготовки, изготовления специальной оснастки [9].

Периферийное/граничное сканирование — тестирование с использованием JTAG [12]. Метод тестирования, реализованный в стандарте, получил название Boundary Scan (граничное сканирование) . Название отражает первоначальную идею процесса: в микросхеме выделяются функциональные блоки, входы которых можно отсоединить от остальной схемы, подать заданные комбинации сигналов и оценить состояние выходов каждого блока. Весь процесс производится специальными командами по интерфейсу JTAG, при этом никакого физического вмешательства не требуется. Разработан стандартный язык управления данным процессом — Boundary Scan Description Language (BSDL). В большинстве современных микросхем предусмотрена специальная тестовая логика периферийного сканирования. Поэтому проверять корректность установки и монтажа компонентов, целостность цепей и отсутствие замыканий можно, подключаясь к плате лишь в одной точке – к контактам интерфейса JTAG. Применение технологии периферийного сканирования позволяет существенно увеличить тестовое покрытие сложных изделий, особенно содержащих большое количество компонентов BGA.

Функциональное тестирование (FCT) — проверка ПП или частично собранных устройств на выполнение заданной функциональности и на соответствие параметрам, которые заложены в спецификации на изделие [3,6]. Данный контроль проверяет работоспособность изделия в сборе, при этом выполняются следующие задачи: подача питающего напряжения с возможностью изменения его в автоматическом режиме от минимально до максимально допустимого для данного изделия; подача цифровых и аналоговых входных сигналов в широком диапазоне частот и напряжений; измерение параметров выходных сигналов; эмуляция нагрузок; обмен данными между тестером и тестируемым устройством; обработка результатов измерений и вывод их на монитор и принтер в удобном для пользователя виде; накопление и обработка статистической информации. При функциональном контроле контакт с изделием осуществляется, как правило, через краевой соединитель.

Функциональное тестирование – пожалуй, важнейшая часть тестового цикла. На плату подаются питающее напряжение, аналоговые и цифровые управляющие сигналы. Контролируется ток потребления, анализируются и сравниваются с заданными параметрами сигналы в контрольных точках платы и на выходе ПП. При необходимости применяется дополнительная контрольная и задающая аппаратура с различными интерфейсами.

Функциональное тестирование может проводиться как в ручном, так и в автоматическом режиме:

При ручном методе оператор щупами последовательно проводит тест всех цепей, однако по статистике процент пропускаемых дефектов достигает 25% [5]. Например, метод клипс и пробников (ручное тестирование) универсален, недорог, но требует больших временных затрат и сравнительно высокой квалификации персонала, поэтому его обычно применяют при единичном производстве и ремонте.

Метод адаптера предполагает изготовление тестового контактора для каждого изделия. Во время тестирования с помощью адаптера все размещенные на нем зонды находятся в контакте с контрольными точками, и скорость контроля определяется быстродействием переключаемых ключей. Обеспечивая высокую производительность, этот метод требует, однако, значительных затрат при переналадке [5, 8].

В автоматическом режиме тестирование ПП применяется несколько технологий:

— тестирование с помощью «ложа гвоздей» [10] (bed of nails), здесь контактирование плат с матрицей контактов (такое контактное устройство называют «ложем гвоздей») предполагает наличие соединительного устройства с подпружиненными контактами во всех узлах координатной сетки. Индивидуальность платы учитывают изготовлением маски с перфорациями в местах необходимого контактирования или изготовлением специального тестового адаптера с размещенными на нем зондами. Во время тестирования все зонды находятся в контакте с тестовыми точками, и скорость тестирования определяется скоростью переключения ключей. Этот метод обеспечивает высокую производительность, однако требует значительных затрат при переналадке (при переходе от одного типа платы к другому).

— тестирование с помощью «л етающих щупов» (зондов) (flying probes) [3, 10] . Оборудование для метода «летающих зондов» имеет несколько головок с приводами по трем осям, на каждой их которых установлен зонд. Головки по программе осуществляют контактирование с платой, во время которого происходит подача сигнала или измерение. Этот метод обеспечивает простоту переналадки (данные для тестирования получаются из CAD/САМ-данных), однако производительность его невысока.

— тестирование с помощью «летающих матриц». Компромиссом между универсальностью и производительностью является метод «летающих матриц». В этом случае на каждой каретке размещается матрица щупов, при этом каждый щуп имеет независимый привод по оси. Матрицы перемещаются на короткие расстояния с высокой скоростью, при этом наиболее близко расположенный зонд активируется и производит подачу сигнала или измерение. Эта технология позволяет увеличить производительность в 10 раз (по сравнению с методом летающих щупов) [10].

Эффективность каждого метода зависит от объемов производства, номенклатуры изделий и требований к их качеству. Например, для опытных, мелко- и среднесерийных производств с большой номенклатурой печатных узлов наиболее эффективен метод электрического тестирования с помощью «летающих щупов». Его очевидное и главное преимущество – быстрая переналадка оборудования при переходе с одного изделия на другое. Вкупе с возможностью встраивать оборудование для тестирования в конвейерную линию его применение обеспечивает снижение издержек и повышение общей эффективности производства.

Оборудование с «летающими щупами» постоянно совершенствуется – за два десятка лет сменилось несколько его поколений. На протяжении всего этого времени технологию «летающих щупов» применяют ведущие мировые производители электроники – tbp electronics, Bosch, Siemens, Airbus, British Aerospace и т.д. [3].

В России рынок высокоточного оборудования пока только формируется, так как спрос на него появился относительно недавно, и российские производители пока что отстают от мировых. Однако даже в такой ситуации есть свои преимущества. Грядущее переоснащение электронных производств, их автоматизация по примеру ведущих зарубежных компаний будут стимулировать спрос на автоматизированные системы контроля качества продукции в целом и на системы электрического контроля в частности. И российские предприятия получат доступ к современным готовым решениям, при внедрении которых можно руководствоваться многолетним опытом зарубежных компаний, не проходя самостоятельно путь проб и ошибок при освоении новых технологий тестирования.

Рис.1. Схема электрического тестирования с помощью «летающих щупов» [1]

Рис.2. Внешний вид установок электрического тестирования с помощью «летающих щупов» [4]

Рис. 3. «Летающие щупы» в работе[4]

Рис.4. Конструкция контактного щупа [1]

Основой для выбора тестирующей ПП технологии является мелкосерийность (а зачастую уникальность) производства и самые высокие требования к качеству. Поэтому наиболее эффективной технологией для обеспечения качества выпускаемой электроники для подобных предприятий является метод летающих щупов.

http://pcb.jofo.me/566052.html . Дата обращения 11.02.2019.

http://tech-e.ru/2005_2_79.php . Дата обращения 11.02.2019.

http://www.electronics.ru/journal/article/1136 . Дата обращения 11.02.2019.

www.pcbfab.ru . Дата обращения 11.02.2019.

Медведев А. М. Надежность и контроль качества печатного монтажа. – М.: Радио и связь, 1986.

www.new-system.com . Дата обращения 11.02.2019.

Городов В. Методы электрического контроля печатных плат // Компоненты и технологии. Технологии в электронной промышленности. 2005. №1.

Карпов С. В. Проблемы контроля многослойных печатных плат. М.: Радиотехника.2003.

Приходько И. Тестирование печатных плат //Электронные компоненты. 2003. № 8.

А.Зайцев Тестирование печатных плат методом «летающих щупов»//Печатный монтаж. 2014. № 6.

Источник

Виды контроля печатных плат

Целью данного материала является обзор основных видов и методов контроля печатных плат. Описание этапов входного контроля, методы электрической инспекции, оптический и рентген контроль.

Входной контроль печатных плат

Процесс заключается в определении качества, в соответствии со стандартом IPC-A-600G, поступающих в производство плат и компонентов, до сборочно-монтажных операций.

Визуальная оценка соответствия требуемым параметрам печатных плат и корпусов, в мелкосерийном производстве, чаще всего, выполняется оператором, с помощью оптических и электронных микроскопов или настольной лампы с увеличительной линзой.

Перечислим основные дефекты, которые могут быть выявлены при визуальном контроле:

- механические повреждения: сколы по краям платы, нарушение целостности паяльной маски и диэлектрика;

- заполнение монтажных отверстий припоем или паяльной маской;

- смещение рисунка паяльной маски относительно контактных площадок;

- не полностью заполненные переходные отверстия паяльной маской;

- пустоты под паяльной маской;

- повреждения финишного покрытия контактной площадки;

- нарушение геометрии контактной площадки;

- дефектная металлизация контактной площадки переходного отверстия

- отслоение металлизации от контактной площадки и другие.

Коробление пластины

Одним из самых распространённых дефектов является деформация печатных плат. Согласно стандарту IPC-2221A максимальное значения изгиба и скручивания печатных плат (ПП) применяемых в поверхностном монтаже, не должно превышать 0,75%. Контроль на изгиб и скручивание производится измерениями в соответствии со стандартом IPC-TM-650, «Метод 2.4.22».

Дефект скручивания печатной платы

Испытания на паяемость

Нарушение условий хранения ПП, качество финишного покрытия и технологии нанесения могут служить причинами неудовлетворительной паяемости. По этой причине тесты на паяемость, особенно образцов новых партий, нужно проводить в обязательном порядке. Методика проведения описана в стандарте IPC/J-STD-003B

Метод Е — процесс поверхностного монтажа с применением оловянно-свинцового припоя

Контроль состоит в имитации реальных условий для пайки методом оплавления, ПП изготовленных для технологии поверхностного монтажа. Для организации данного контроля необходимо:

- конвекционная печь или система парофазной пайки

- устройство трафаретной печати или трафарет

Конструкция трафарета должна соответствовать рисунку контактных площадок ПП и требованиям стандарта IPC-7525A. Толщина трафарета должна удовлетворять требованиям таблицы.

Номинальная толщина трафарета, мм

Шаг выводов ИС, мм

Для тестирования необходимо выбрать случайный образец ПП из испытываемой партии.

Для оплавления припоя должна использоваться конвекционная печь или система парофазной пайки. Температуры, приведенные в таблице, соответствуют температуре/длительности пребывания для паяльной пасты.

Температура, °C 1

30 — 60 (контакт при оплавлении)

ИК/конвекционная паяльная печь

Предварительный нагрев 150 — 170

Оплавление 215 — 230

1 В зависимости от размеров и толщины тестового образца для достижения температуры пайки, указанной в таблице, может потребоваться дополнительное время.

После завершения процесса пайки с последующей очисткой платы от остатков флюса, осуществляется визуальный контроль с помощью стереомикроскопа с 10-кратным увеличением, на равномерность покрытия припоем контактной площадки.

Для производства монтажа и ремонта печатных плат советуем использовать флюсы KOKI. Узнать подробнее.

Контроль паяемости электронных компонентов

Нередки случаи, когда причиной неудовлетворительного качества пайки служит плохая паяемость выводов корпусов элементов, а не контактных площадок ПП.

Методы данного испытания описаны в стандарте IPC/EIA/JEDEC J-STD-002С. Так же как и в проверке паяемости ПП, при данном виде контроля, должны быть созданы реальные условия пайки.

- конвекционная печь или система парофазной пайки

- керамическая подложка

- устройство трафаретной печати или трафарет

Критерием качества паяемости является равномерное, непрерывное и бездефектное покрытие припоем минимум на 95% металлизированных участков вывода компонента.

Рекомендуем высококачественные паяльные пасты для поверхностного монтажа от японского производителя KOKI.

Для корпусов с металлизированными теплоотводами по меньшей мере 80% площади критической зоны теплоотвода, должно иметь сплошное покрытие припоем без дефектов.

Методы электроконтроля

Электрический вид испытаний ПП позволяют проверить электросхему сборки на отсутствие или наличие обрыва, замыканий, а также корректность топологии. Основным критерием оценки является, значение сопротивления между двумя контактными площадками на печатной плате. В случае, если сопротивление цепи меньше заданного значения (единицы Ом), цепь считается целостной, в противном случае диагностируется обрыв цепи.

Существует четыре основных метода проверки электричеством. Ручной метод заключается в проверке щупом всех цепей ПП. По статистике при данном контроле, ввиду человеческого фактора, 25% дефектов остаются не выявленными.

Адаптерный контроль (“ложе гвоздей”)

Тестирование производится специально изготовленными пластинами с щупами — адаптерами. Процесс заключается в касании щупами всех тестируемых точек проверяемой ПП. Метод целесообразен при больших сериях неуникальных ПП, однако на производствах с большой номенклатурой и маленькими сериями, данный подход потребует больших временных затрат. Это обусловлено необходимостью изготовления новых адаптеров для каждой уникальной сборки.

Установка для адаптерного контроля ПП

Для мелкосерийных производств с обширной номенклатурой, метод с использованием подвижных зондов наиболее целесообразен.

Установки с ЧПУ этого типа имеют несколько зондовых головок с приводами по трём осям, которые поочередно контактируют с контактными точками ПП, по параметрам заданным в программном обеспечении.

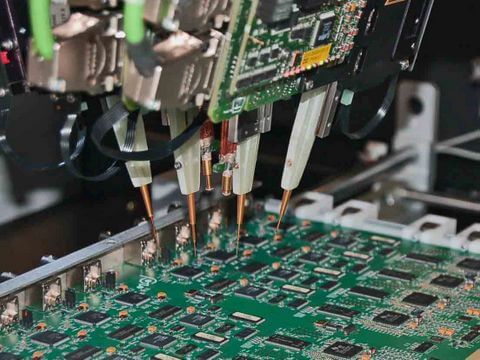

Подвижные зонды для электрического контроля ПП

Во время касания происходит подача и измерение сигнала. Данный способ контроля не отличается высокой скоростью тестирования. Но преимуществом является универсальность. Поскольку нет необходимости в физическом изготовлении адаптеров под каждую уникальную конфигурацию сборки. Достаточно изменить необходимые параметры программы тестирования через интерфейс.

Метод летающих матриц

На каждой каретке установки размещается матрица независимых щупов, которые перемещаются по оси Z. Конфигурация установки, чаще всего, имеют не менее 4-ёх матриц (2 сверху и 2 снизу), по две на каждую сторону.

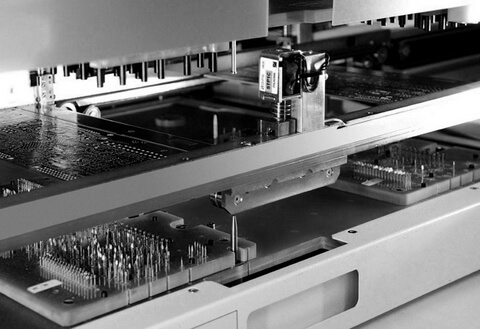

Установка для контроля ПП методом летающих матриц

При проведении контроля ПП позиционируется между матрицами, которые опционально перемещаются по осям X и Y с относительно высокой скоростью. Данный метод лишён недостатков вышеуказанных способов:

- время тестирования у подвижных зондов

- временные и трудозатраты на подготовительные работы при использовании адаптеров.

Автоматическая оптическая инспекция

В настоящее время, возможности автоматизированных установок для оптической инспекции ПП позволяют производить контроль на всех этапах сборки печатных узлов, до оплавления и после.

Автоматический режим контроля исключает ошибки, которые допускаются при ручном визуальном контроле. При этом скорость проверки одной платы в среднем занимает не более 20 — 25 секунд. Что позволяет поддерживать производительность контроля крупно-серийных производств.

Автоматическая установка для оптической инспекции ПП

С помощью встроенных камер производится проверка на предмет присутствия и отсутствия компонентов, анализируется их точность установки и полярность, осуществляется оптический осмотр нанесённой паяльной пасты для компонентов, а также производится проверка на предмет инородных включений.

Система построена на основе цифровых видеокамер с ПЗС матрицей (ССD). Цветное изображение с высокой разрешающей способностью выводится на VGA-монитор персонального компьютера. Плата захвата изображения и программное обеспечение, входящие в комплект поставки, позволяют осуществлять просмотр, создавать базу сохранённых изображений и проводить измерения геометрических параметров.

В зависимости от специфики, производитель выбирает свой состав контрольного оборудования. Несмотря на свою относительно высокую стоимость, этап контроля изделий является необходимым в технологии поверхностного монтажа. АОИ позволяет добиться существенного увеличения объемов производства электронных изделий при сохранении и даже уменьшении себестоимости.

Определяемые дефекты

За исключением пайки волной, дефекты определяемые современными установками оптического контроля приведены в таблице.

Источник