- Обзор методов тестирования оптических кабелей рефлектометром: что выбрать для проверки новых ВОЛС?

- Двунаправленное тестирование ВОЛС рефлектометром: панацея или новые проблемы?

- Двунаправленная проверка оптоволокна без беготни

- Исполнительная документация

- Как и какие измерения ВОЛС следует выполнять при строительстве ?

- Измерения при строительстве волоконно оптической линии связи.

- 1. Входной контроль оптических волокон.

- 2. Измерения, проводимые в процессе прокладки ОК.

- 3. Измерения, выполняемые в процессе монтажа ОК.

- 4. Измерения на смонтированном регенерационном участке ВОЛС.

- 5. Приемосдаточные измерения.

- 6.Измерения по оценке качества соединений ОВ в процессе обучения персонала.

Обзор методов тестирования оптических кабелей рефлектометром: что выбрать для проверки новых ВОЛС?

Модернизация базовых сетей 100/400G и подготовка к развертыванию 5G требуют качественной проверки волоконно-оптических линий связи (ВОЛС). Выбор правильных методик и подходящих приборов имеет решающее значение при тестировании оптоволокна, так как ошибки могут обойтись крайне дорого.

О каких бы современных оптических сетях ни шла речь, физическая целостность волокна и качества соединения оптических линий все еще имеют решающее значение. Модернизация существующих сетей предполагает проверку их состояния, а прокладка новых ВОЛС — контроль качества соединений. Чем выше скорости ВОЛС, тем более строгие требования к качеству их диагностики. И здесь возникает проблема выбора методики тестирования, например, всегда ли «проверка по максимуму» с применением двунаправленных тестов — лучший вариант?

Двунаправленное тестирование ВОЛС рефлектометром: панацея или новые проблемы?

Важно понимать, что оптоволоконная связь тесно связана с рефлектометрией. Без качественного рефлектометра OTDR невозможно создать надежно работающую ВОЛС. Поэтому решение проблемы сводится к правильному первоначальному выбору оборудования и определению наиболее подходящих методик тестирования.

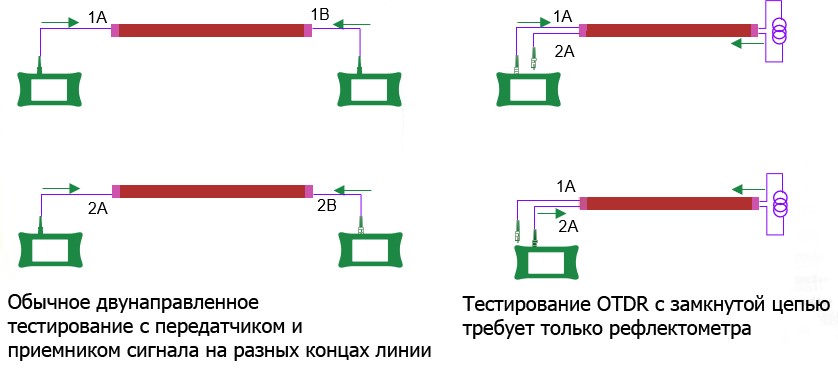

Существует два основных метода рефлектометрии: односторонний (к одному концу линии подключается одна компенсационная катушка), двусторонний (с компенсационной катушкой на ближнем конце и такой же на дальнем).

Направление движения света может повлиять на результаты тестирования. В любом волокне существует разница коэффициентов обратного отражения и в одном направлении потери света могут быть больше.

При одностороннем тестировании OTDR можно пропустить множество аномалий. Так, места соединения волокон с разными коэффициентами отражения в одном из направлений могут компенсировать потерю тестового сигнала, а в другом — существенно его ослаблять. Кроме того, существуют мертвые зоны, в которых рефлектометр не регистрирует события.

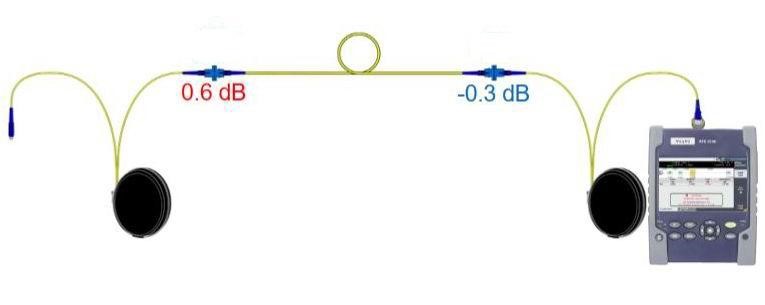

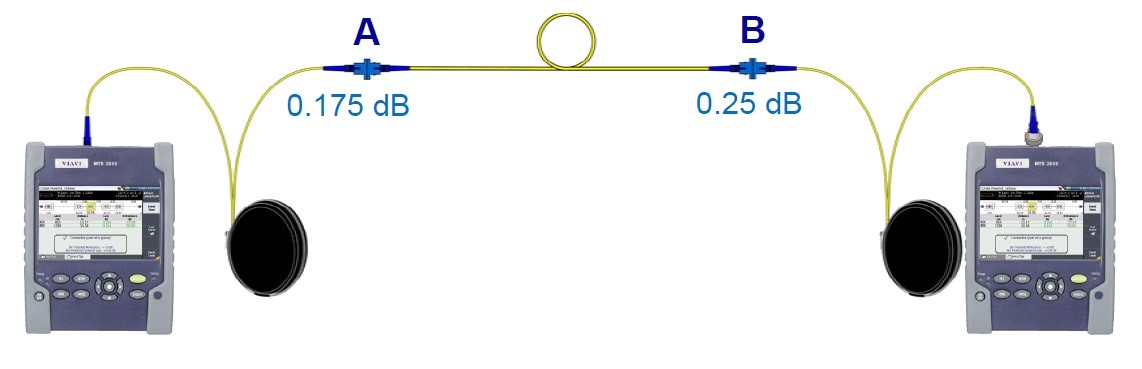

На рисунке ниже показан пример разницы в потере уровня сигнала в зависимости от направления измерений. С одной стороны, тестирование даже показывает отрицательные потери в -0,3 дБ, что, конечно, невозможно. В данном случае наблюдается эффект усиления, связанный с разницей в коэффициенте обратного рассеяния в месте соединения двух кабелей.

Поэтому одностороннее тестирование оптических кабелей рефлектометром лучше подходит для простых тестов, например, для поиска и локализации мест разрыва, излома волокна, а также оценки общего затухания сигнала в волокне, проверки коннекторов и т. д. В таком случае нет необходимости тратить время на двунаправленное тестирование. Главным преимуществом односторонней диагностики ВОЛС является то, что нужно выполнять всего одну процедуру инспекции и очистки оптоволокна на каждую линию. Это важно, поскольку вносимые загрязнения коннекторов могут привести к выходу из строя ВОЛС, которая до тестирования работала исправно. Иногда клиенты настаивают на двустороннем «полном тестировании», но это может быть избыточным и даже вредным решением хотя бы из-за большего риска неудачной процедуры очистки оптических разъемов.

Двунаправленная проверка оптоволокна без беготни

Односторонние тесты не подходят при прокладке новых сетей и мониторинге производительности ВОЛС. В таких случаях отраслевые стандарты требуют двунаправленной проверки оптических кабелей рефлектометром (Bi-dir OTDR) с замером сигнала с обоих концов линии. Это нужно, чтобы выявить аномалии, которые не видны при обычной односторонней рефлектометрии. Также, бывают уникальные случаи, когда в линии используются кабели с волокном разного диаметра, при этом двустороннее тестирование может оказаться полезным. Тестирование Bi-dir OTDR дает возможность усреднить параметры измерений и дать четкую оценку качества ВОЛС. В итоге можно однозначно определить, поддерживает ли тестируемая линия высокоскоростную передачу данных. Это сэкономит время и деньги, которые клиент может потерять в случае запуска неисправной кабельной системы.

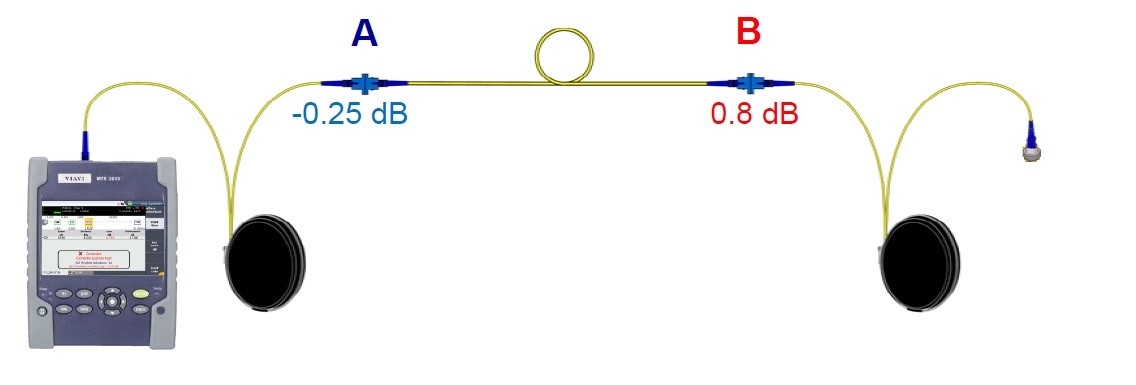

Традиционная двунаправленная проверка ВОЛС предполагает сначала замер с одной стороны:

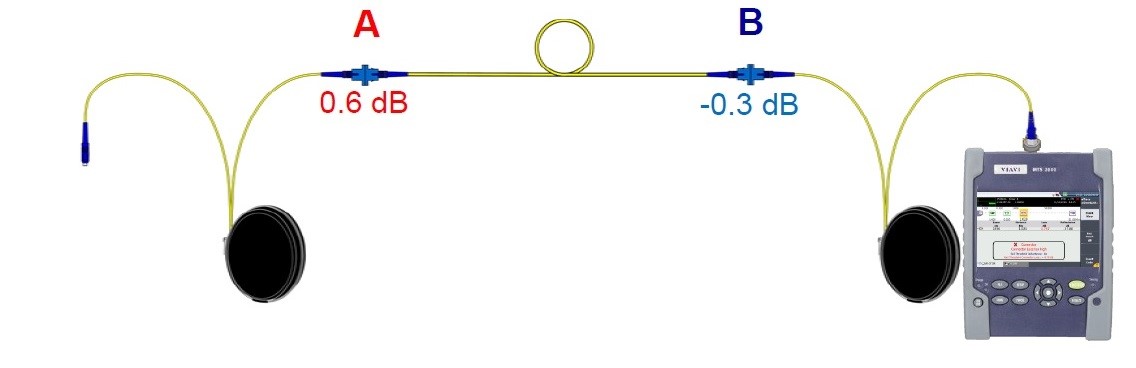

А потом тестирование оптической линии с другой стороны:

После чего определяются средние параметры. Это трудоемкая работа, требующая ручной обработки данных. Ее можно ускорить, используя одновременно два аналогичных прибора с двух сторон кабельной трассы (методика bi-directional OTDR), но это требует дополнительных расходов на оборудование.

Ещё одной из наиболее эффективных методик является тестирование оптическим рефлектометром с замкнутой цепью (loopback). Данный метод предполагает применение рефлектометра на одном конце линии и эталонной петли оптоволокна на другом. Таким образом можно проверить две оптические линии по двум направлениям, поочередно меняя местами кабели. Это наиболее эффективный способ с точки зрения экономии средств и трудозатрат, так как требуется лишь один рефлектометр, коммутация петлёй и две компенсационные катушки.

Серьезным недостатком тестирования OTDR-loopback являются трудоемкие процессы записи и объединения данных тестирования. Зачастую ручная работа с данными приводит к ошибкам и нужны повторные тесты. Эта проблема решена в современных оптических рефлектометрах, таких как VIAVI T-BERD/MTS-4000 V2.

Платформа обладает возможностью аппаратного расширения (через подключение сменных модулей) и большим набором программного обеспечения для автоматизации рабочих процессов. С прибором VIAVI T-BERD/MTS-4000 V2 операции при любом методе тестирование сводятся к минимуму: выбор конфигурации тестовых настроек из готового списка и запуск серии двунаправленных тестов нажатием одной кнопки. Специальные программные алгоритмы контролируют правильность тестирования. Результаты измерений можно передать в облачный сервис и получить удалённый доступ ко всем отчетам для дальнейшего анализа.

При использовании таких совершенных приборов, как VIAVI T-BERD/MTS-4000 V2, задача специалистов сводится к качественному выполнению процедур очистки загрязнений оптических коннекторов и односторонней проверке компенсационных катушек перед началом двунаправленного тестирования.

Таким образом, модульная платформа предлагает возможность выбора любой методики диагностики оптического кабеля с максимальной автоматизацией. И этот выбор можно делать исходя из потребности, а не возможностей имеющегося оборудования. В конечном счете, такой подход снижает вероятность сбоев в работе ВОЛС.

Источник

Исполнительная документация

Как и какие измерения ВОЛС следует выполнять при строительстве ?

Измерения при строительстве волоконно оптической линии связи.

Измерения в процессе строительства линий связи выполняются с целью проверки кабеля, аппаратуры на соответствие техническим условиям на эти изделия, контроля качества выполнения отдельных технологических операций, проверки законченного объекта на соответствие принятым нормам. В случае отклонения от технических условий и норм производятся аварийные измерения для определения повреждений линейных сооружений и выявления неисправных блоков аппаратуры или участков кабеля.

В процессе строительства ВОЛС в основном измеряют затухание оптического сигнала в ОВ, на стыках ОВ и т. д. с целью проверки качества выполнения отдельных технологических операций и контролируют механические нагрузки при прокладке ОК.

1. Входной контроль оптических волокон.

Входной контроль обязателен для всех барабанов с ОК. Он включает в себя: организационно-подготовительные работы, измерение электрических параметров ОК (если есть металлические элементы), измерение затухания ОВ кабеля.

Организационно-подготовительные работы предусматривают следующее. Барабаны с ОК, поступившие на кабельную площадку, подвергаются внешнему осмотру на отсутствие механических повреждений. В случае выявления дефектов барабанов или кабеля, которые могут привести к повреждению последнего в процессе транспортировки или прокладки, а также к снижению эксплуатационной надежности, должен быть составлен коммерческий акт с участием представителей подрядчика, заказчика и других заинтересованных организаций.

После вскрытия обшивки проверяют наличие заводских паспортов, внешнее состояние кабеля. В паспорте на кабель должны быть указаны его длина, коэффициенты затухания, номер барабана, изготовитель волокон, электрические характеристики (при наличии цепей ДП). При отсутствии заводского паспорта на кабель следует запросить его дубликат у завода-изготовителя. Если дубликат не будет получен, необходимо вызвать представителя завода-изготовителя для производства паспортизации кабеля на месте в присутствии заказчика.

В случае, если выведенный на щеку барабана нижний конец кабеля имеет недостаточную для производства измерений длину (менее 1,5 …3 м), кабель необходимо перемотать, выведя требуемый запас нижнего конца на щеку барабана. Во время перемотки визуально контролируют целостность наружного покрытия ОК,

Организация рабочего места для проведения измерений ОК предусматривает следующее. Перед измерениями ОК выдерживают в сухих, отапливаемых помещениях не менее 3 ч. Помещения для проведения измерений должны быть хорошо освещенными. Процесс измерений параметров ОК включает подготовку концов кабеля и собственно измерения.

Если ОК имеет цепи ДП, то в соответствии с техническими условиями на данный тип кабеля проверяют его электрические параметры. Как правило, контролируют целостность медных жил ДП (проверка на обрыв и сообщение), измеряют сопротивление шлейфа цепей ДП и сопротивления изоляции медных жил этих цепей, а также проводят испытание электрической прочности изоляции кабеля.

Необходимо отметить, что при наличии в ОК металлических элементов контроль их целостности, измерения и испытания изоляции кабеля целесообразно производить даже в том случае, если они не предусмотрены Регламентом и электрические параметры кабеля не нормируются. Дело в том, что по изменениям этих параметров в процессе строительства и эксплуатации ОК можно судить об изменении состояния его наружных покровов. Это, в свою очередь, позволяет предотвращать повреждения ОВ на этапах строительства и эксплуатации, выявляя участки кабеля, на которых они могут произойти, и предпринимая профилактические меры. Затухание ОВ измеряется в 100%-ном объеме проверяемой партии ОК, если при внешнем осмотре не выявлены повреждения кабеля и барабана. Как правило, Регламент входного контроля ОК предусматривает проведение измерений методом обрыва. При этом измерения следует производить в последовательности описанной ранее в разделе 2.1.

Решение по использованию отбракованных барабанов принимает заказчик. По результатам измерения входного контроля составить протокол.

Метод обрыва дает оценку затухания ОВ, но в отличие от метода обратного рассеяния не позволяет оценить изменение затухания вдоль ОВ. Соответственно методом обрыва нельзя выявить слабые места ОВ, в которых возможно развитие дефектов. Поэтому при входном контроле желательно также просматривать характеристики обратного рассеяния ОВ, используя оптический рефлектометр. При этом, учитывая наличие «мертвой зоны» на начальном участке характеристики (100.. 300 м), в обязательном порядке необходимо контролировать характеристики обратного рассеяния ОВ с концов А и Б ОК. Однако поскольку оптический рефлектометр позволяет измерять затухание ОВ, то при входном контроле можно ограничиться применением только этого измерительного прибора, измеряя затухание ОВ методом обратного рассеяния. При осуществлении входного контроля затухания ОВ методом обратного рассеяния может быть рекомендован следующий порядок проведения измерений:

подготовить оба конца кабеля к выполнению измерений (так же, как было описано выше для случая входного контроля методом обрыва);

на конце кабеля А исследуемое ОВ подключить через юстировочное устройство к оптическому рефлектометру;

измерить оценки затухания: а’12— затухание участка ОВ между точкой 1, расположенной на расстоянии 200…400 м от начала ОВ (точки подключения рефлектометра), и точкой 2, расположенной на расстоянии 200 …400 м от конца ОВ; a’2L— затухание участка ОВ между точкой 2 и концом ОВ;

повторить измерения с конца Б кабеля и получить соответствующие оценки затухания а’12 и a2L ;

рассчитать оценки затухания исследуемого ОВ строительной длины кабеля, полученные с конца А, по формуле:

и с конца Б по формуле:

определить результат измерения затухания ОВ как среднее арифметическое оценок, полученных с концов А и Б, по формуле:

рассчитать коэффициент затухания ОВ по формуле:

где L — длина исследуемого ОВ.

В случае обрыва ОВ или превышения их километрического затухания по сравнению с установленной для данного кабеля нормой более чем на 0,1 дБм должен быть составлен акт. Решение по использованию отбракованных барабанов принимает заказчик. В заключение необходимо отметить, что существенные отклонения полученных в результате измерений оценок коэффициента затухания ОВ от паспортных данных как в большую, так и меньшую сторону должны вызывать подозрение либо на некорректность измерений, либо на повреждение исследуемого волокна.

2. Измерения, проводимые в процессе прокладки ОК.

Основная цель измерений в процессе прокладки ОК — контроль прикладываемых к нему механических нагрузок. Естественно, что выбор способа контроля зависит от способа прокладки кабеля.

Механические усилия, прикладываемые к ОК при прокладке в грунт вручную, как правило, не контролируют, поскольку соблюдаются предусмотренные технологией меры предосторожности. В случае же прокладки ОК в грунт с помощью кабелеукладчика технологической картой предусматривается постоянный контроль прикладываемых к кабелю нагрузок по результатам измерений уровня мощности оптического сигнала, распространяющегося в ОВ в процессе прокладки. Поэтому после проведения входного контроля барабан с кабелем перед вывозом на трассу должен быть подготовлен к измерениям. Подготовка производится следующим образом:

на кабельной площадке в удобном для работы положении устанавливают расшитый барабан с ОК (установка барабана на щеку не допускается);

освобождают закрепленный на щеке барабана верхний (А) и нижний (Б) концы ОК, разделывают их и подготавливают к сварке шлейфа на ОВ ;

устанавливают сварочный аппарат и производят сварку OR согласно схеме шлейфа. Место сварки защищают с помощью гильз типа ГЗС;

оптические волокна укладывают и крепят к центральному силовому элементу;

на концы кабеля надевают полиэтиленовые пакеты и закрепляют их;

нижний конец кабеля выкладывают на внешней стороне щеки барабана и закрепляют металлическими пластинами. Верхний конец защищают металлическим желобом, закрепляют на внутренней стороне щеки барабана;

барабан зашивают, после чего он готов к отправке на трассу

Непосредственно перед прокладкой барабан «расшивают» и устанавливают на кабелеукладчике. Верхний конец кабеля выводят через кассету ножа кабелеукладчика и создают необходимый запас для монтажа и выкладки его в котловане. Удаляют полиэтиленовый пакет и включают соответствующие волокна согласно схеме шлейфа в оптическое контрольное устройство. В качестве последнего может использоваться любой комплект (например, оптический тестер, измеритель затухания и т. п.), включающий оптический излучатель и измеритель оптической мощности, работающие на длине волны ОВ прокладываемого кабеля.

Уменьшение уровня оптической мощности, контролируемого в процессе прокладки ОК, говорит об увеличении затухания ОВ вследствие прикладываемых к кабелю механических усилий.

Для организации связи измерителя с механизированной колонной могут быть использованы средства радиосвязи.

При прокладке ОК в кабельной канализации необходим контроль тяговых усилий. Наиболее известны два способа контроля. Первый из них предусматривает измерение тягового усилия в начале кабеля. Это дает возможность оценивать максимальное механическое напряжение, реально действующее в кабеле, и управлять им, осуществляя прокладку только при тяговых усилиях меньше допустимых значений.

Для реализации данного способа необходимо использовать лебедку, оборудованную тягово-измерительным тросом, по которому организуется передача информации о тяговом усилии от начала кабеля к расположенному на лебедке регистрирующему устройству. Информация передается по медному проводу, вмонтированному в трос. Измерительный трос должен выдерживать значительные перегрузки, всегда превышающие усилия, прикладываемые к кабелю. Таким образом, возникает необходимость контроля усилий между началом кабеля и лебедкой. Из-за сложности реализации этот способ ведет к существенному удорожанию стоимости затягивания единицы длины кабеля.

Второй способ более простой. Он основан на использовании барабанной лебедки с обычным стальным тросом, оборудованной чувствительным измерительным прибором — ограничителем тяжения и устройством регистрации. Достоинство этого способа — использование простых лебедок, измерительного (ограничительного) устройства и обычного троса, который значительно дешевле тягово-измерительного (по крайней мере в 5… 10 раз). Он не требует специальной подготовки обслуживающего персонала. При этом обеспечивается безопасное затягивание кабеля, поскольку сила тяжения в начале кабеля всегда меньше регистрируемой и ограничиваемой на лебедке.

По завершении прокладки ОК производятся измерения, позволяющие оценить состояние проложенной длины кабеля. Обычно выполняется весь комплекс измерений, который предусматривается входным контролем кабеля. Как правило, эти измерения проводятся совместно с измерениями при монтаже ОК.

При прокладке ОК особое внимание следует уделять фиксации его трассы. Документация должна быть тщательно оформлена. На чертеже необходимо нанести все возможные в конкретных условиях привязки. Это в дальнейшем значительно облегчит поиск трассы прокладки кабеля и производство аварийных измерений.

3. Измерения, выполняемые в процессе монтажа ОК.

Измерения в процессе монтажа ОК производятся с целью оценки качества выполнения неразъемных соединений ОВ при сращивании строительных длин. Измерения рекомендуется проводить оптическим рефлектометром методом обратного рассеяния.

Следует отметить, что в ряде устройств для сварки ОВ предусмотрена возможность грубой пороговой оценки затухания стыка ОВ (типа «удовлетворяет» или «не удовлетворяет»). Обычно она показывает, больше или меньше нормы контролируемое затухание. Если больше, то соединение должно быть выполнено заново, если меньше, то необходимо уточнить оценку с помощью оптического рефлектометра.

Нормативно-техническая документация регламентирует при оценке затухания, стыков ОВ проведение измерений с двух концов кабеля (А и Б) и определение результатов измерений или среднеалгебраического значения результатов двух измерений в направлениях А—Б и Б—А по формуле:

где ас — результат измерения затухания на стыке;

aАБ,аБА результaты измерения соответственно в направлении А—Б и Б—А.

Значение ас не должно превышать нормируемого для данного типа ОК допустимого значения затухания стыка ОВ. Результаты измерений затухания стыков ОБ заносятся в паспорт на смонтированную муфту.

Паспорта на смонтированные муфты составляют впоследствии по результатам измерений, проведенных в двух направлениях на смонтированном регенерационном участке (РУ). При этом существует вероятность того, что выявится несоответствие стыков ОВ норме. Такая вероятность пренебрежимо мала при монтаже однородных ОВ, но она увеличивается при использовании волокон с большим разбросом показателя преломления сердцевины. Рассмотрим подробнее принятый порядок проведения измерений при монтаже ОК.

- Оптический рефлектометр размещают на регенерационном пункте (РП) и, как предусмотрено техническим описанием прибора, готовят к работе. Оптическое волокно, монтаж которого предполагается, подключают к рефлектометру.

Если кабель одномодовый, то оконцованное волокно непосредственно подключают к разъему рефлектометра. При этом предварительно розетку разъема прибора очищают спиртом, а на наконечник вилочной части разъема волокна наносят каплю иммерсионной жидкости (чистый глицерин). Если кабель многомодовый, то рекомендуется подключить один конец оконцованного с двух сторон световода, входящего в комплект прибора, к рефлектометру, а второй конец через проходную розетку — к оконцованному волокну исследуемого кабеля. Для снижения потерь за счет отражений в розетку вносят каплю иммерсионной жидкости, а наконечники вилочных частей оптических разъемов тщательно протирают спиртом.

- Если измерения производятся в двух направлениях, то на противоположном конце размещают специально оборудованную машину, в которой установлен второй оптический рефлектометр. Готовят его в соответствии с техническим описанием к работе. Оптическое волокно, монтаж которого предполагается, подключают к рефлектометру. Если волокно одномодовое, то к нему предварительно подваривается отрезок оконцованного волокна, которое непосредственно и подключается к рефлектометру. Если волокно многомодовое, то измеряемое волокно подключается к прибору через юстировочное устройство и отрезок оконцованного ОВ.

- Со стороны РП производят измерения затухания ОВ на строительных длинах с целью оценки состояния ОК после прокладки. Если затухание не соответствует норме, необходима замена строительной длины.

- Со стороны РП до проведения работ по стыку ОВ с максимально возможной точностью определяют рефлектометром расстояние до монтируемой муфты. Это очень важно, поскольку при качественно выполненном соединении визуально выделить его на характеристике обратного рассеяния всего РУ практически невозможно.

- После юстировки и сращивания ОВ в монтируемой муфте по запросу кабельщиков, осуществляющих монтаж муфты, определяется затухание стыка со стороны РУ. При необходимости в процессе выполнения работ по сращиванию ОВ с помощью рефлектометра может контролироваться качество юстировки волокон перед сваркой. Измерения производятся в соответствии с техническим описанием прибора .

- Если измерения производятся в двух направлениях, то затухание стыка определяют как среднеалгебраическое результатов, полученных с противоположных концов.

В исключительных случаях при отсутствии оптического рефлектометра допускается измерение затухания в месте стыка методом обрыва, хотя последний и не может обеспечить в этом случае высокой точности.

При определении затуханий стыков методом обрыва следует измерить последовательно затухание двух соединяемых строительных длин (или участков) по обычной схеме. Так как при этом используются не менее двух комплектов приборов, то, учитывая возможную) погрешность измерения одной и той же мощности двумя приборами, следует предварительно определить поправку:

где pi , Р2 — показания первого и второго приборов соответственно. Километрическое затухание рассчитывается с учетом поправки:

Коэффициент затухания должен соответствовать значениям, полученным при входном контроле. В том случае, если коэффициент затухания превышает допустимое значение, решение об использовании ОК принимается заказчиком.

После сварки ОВ следует измерить затухание в двух соединенных длинах. При этом оно может превышать сумму затуханий длин ОВ, измеренных до их сварки, на величину не более допустимого значения затухания стыка ОВ.

4. Измерения на смонтированном регенерационном участке ВОЛС.

На смонтированных РУ после монтажа станционных шнуров (ШСС) с ОК (линейных и станционных) производится измерение затухания ОВ кабеля в обоих направлениях передачи и полученные данные заносятся в паспорт. Результаты измерений должны соответствовать предельным значениям затуханий длин и стыков, измеренным в процессе строительства.

Кроме того, как отмечалось выше, на смонтированном РУ измеряют затухание стыков ОВ в двух направлениях, затем определяют среднеалгебраическое результатов измерений в двух направлениях и окончательно оформляют паспорта соединительных муфт ОК. Рекомендуется также произвести регистрацию характеристик обратного рассеяния каждого из ОВ кабеля в двух направлениях с тщательной привязкой их к трассе прокладки ОК.

Если кабель включает цепи дистанционного питания, то выполняют измерения и испытания токопроводящих цепей ОК на длине регенерационного участка. Результаты заносят в паспорт РУ.

Отметим, что для ОК, содержащих металлические элементы, следует измерить сопротивление изоляции между металлическими элементами, металлическими элементами и землей (даже в том случае, если эти параметры не нормируются техническими условиями). По значениям сопротивления изоляции можно контролировать состояние покровов кабеля, выявлять опасные участки и предупреждать проникновение влаги, а соответственно и повреждения ОВ в процессе эксплуатации ВОЛС.

Для ОК с металлическими элементами можно рекомендовать также регистрацию рефлектограмм токопроводящих цепей в двух направлениях с привязкой их к характеристикам обратного рассеяния волокон и трассе прокладки кабеля.

Все это в дальнейшем значительно облегчает проведение аварийных измерений, контроль состояния ОК и профилактику повреждений в процессе строительства и эксплуатации ВОЛС.

Возможно Вас заинтересует: «Как прочитать рефлектограмму ?» и другие статьи раздела: «Разные полезности».

5. Приемосдаточные измерения.

Приемка от генерального подрядчика смонтированного и настроенного оборудования ВОСП производится в соответствии с требованиями, изложенными в строительных нормах и правилах. Приемку осуществляет рабочая комиссия, в которую входят: заказчик (председатель комиссии), генеральный подрядчик, субподрядные организации, представители других заинтересованных организаций (по решению заказчика).

Рабочая комиссия проверяет и оценивает качество произведенных работ в натуре, а также протоколы электрических измерений, испытаний и настройки оборудования, оформленные подрядчиком по результатам дополнительных испытаний и измерений, выполненных выборочно в объеме 20% от общего количества.

Объем выборочных измерений может изменяться приемной комиссией. Если при выборочных измерениях хотя бы один из параметров не соответствует норме, проводится 100%-ная проверка.

Генеральный подрядчик обязан представить рабочей комиссии следующую документацию:

а) комплект рабочих чертежей в объеме, полученном от заказчика, с подписями о соответствий выполненных в натуре работ этим чертежам или о внесении в них изменений, сделанных лицами, ответственными за производство строительно-монтажных работ;

б) акты на скрытые работы, подписанные представителями заказчика;

в) приемосдаточную ведомость на смонтированное оборудование;

г) протоколы электрической проверки оборудования.

Результаты осмотров, проверок и испытаний оформляются протоколами, которые рассматриваются и утверждаются организацией, назначившей рабочую комиссию. Повреждения, обнаруженные на отдельных частях оборудования, должны быть устранены сдатчиком за время работы комиссии без нарушения плана ее работы. После этого оборудование вновь предъявляется для проверки. Вышедшие из строя в процессе приемки электрорадиоэлементы не являются дефектом строительства.

На выполненные работы составляются акты. После утверждения акта сданные сооружения считаются переданными на ответственное хранение и техническое обслуживание.

6.Измерения по оценке качества соединений ОВ в процессе обучения персонала.

Высокий уровень применяемых на ВОЛС технологий требует для обеспечения удовлетворительного качества и сокращения сроков строительства, нормальной эксплуатации этих линий постоянно повышать квалификацию технического персонала, и в частности совершенствовать навыки выполнения технологических операций при работе с ОК и ОВ, а также операций по сращиванию ОВ.

Тренажер, предназначенный для обучения методам соединения ОВ, должен включать оборудование для сращивания ОВ и средства, позволяющие оценивать качество стыка. Использование для этих целей оптического рефлектометра явно нецелесообразно. Это дорогостоящий прибор. Ресурс работы лазера ограничен, а подготовка персонала требует постоянной тренировки. Кроме того, обратное рассеяние не позволяет измерять затухание отдельных стыков ОВ при расстоянии между ними менее 100… 200 м.

Для измерения затухания стыков ОВ при обучении технического персонала рекомендуется следующая методика измерений. Отрезок ОВ длиной 2… 10 м подключают одним концом к источнику оптического излучения, а другим — к измерителю уровня мощности оптического сигнала и снимают показания последнего. (p1). Не изменяя условий подключения ОВ к источнику оптического излучения и измерителю уровня мощности, обламывают ОВ примерно на половине его длины. Затем выполняют операцию сращивания ОВ в месте обрыва и вновь снимают показания измерителя уровня мощности (р2). Разность уровней ac = p1—p2 и является оценкой затухания стыка.

Для измерений могут быть использованы практически любые комплекты в составе источника оптического излучения и измерителя уровня мощности оптического сигнала, работающие на соответствующей длине волны, например оптический тестер ОМКЗ-76, измеритель затухания ОД-1-20 и т. п. Однако наиболее удобен специально выпускаемый для этих целей комплект обучения методам соединения ОВ (КОМС), в котором источник оптического излучения и измеритель уровня мощности оптических сигналов со стрелочным индикатором конструктивно оформлены в виде одного блока. Подключив отрезок ОВ к источнику оптического излучения и измерителю уровня оптической мощности, стрелку индикатора с помощью органов управления устанавливают на отметку «О» дБм. После того как ОВ будет обломано и сварено, показания прибора будут соответствовать затуханию стыка (ас)

Смотрите состав исполнительной в разделе: «Состав исполнительной»

Скачивайте акты, протокола и другое в разделе: «Акты и прочее»

Скачивайте полезные книги, ГОСТы, СнИПы в разделе: «ГОСТы и книги«

Источник