Контроль фотоформных процессов

Как правильно контролировать качество фотоформ?

Проблема: мы установили в нашей типографии фотонаборный автомат, и теперь активно его осваиваем. Как правильно контролировать качество наших фотоформ?

Решение. Неверно изготовленные фотоформы могут стать в дальнейшем причиной серьезных проблем. В начале следует проверить соответствие типа фотоформы Вашему копировальному процессу. К примеру, при получении форм для плоской офсетной печати применяют позитивные фотоформы, изображение на которых зеркально (не читаемо) со стороны эмульсионного слоя.

Что еще следует контролировать при изготовлении фотоформ:

Линиатура и углы наклона растра. Следует проверить, верна ли линиатура растрирования, а также правильно ли подобраны использованные углы наклона растра. К примеру, для желтой краски, последний обычно составляет 0°, для черной — 45°, для голубой и пурпурной — 15° и 75° соответственно (в зависимости от выбранного алгоритма растрирования, могут быть использованы и другие значения). Специальную контрольную линейку для проверки всех этих параметров можно заказать в Вашем репроцентре — обычно они предоставляются бесплатно всем постоянным клиентам.

Оптическая плотность. Оптической плотностью (Optical Density, D) называется степень поглощения света каким-либо материалом или поверхностью. Фотоформа должна иметь оптическую плотность в области 100%-й плашки на уровне 4D. В пробельных участках она же должна составлять не более чем 0,3-0,4D. В случае если плотность плашки окажется меньше 4D, возможны проблемы на стадии копировки — вероятна паразитная подсветка фоторегистрирующего слоя печатной формы по причине того, что плашка на фотоформе недостаточно задерживает ультрафиолет. В случае, если плотность пробельных участков окажется слишком высокой, то это свидетельствует о том, что проявитель уже отработал свое, и требует замены. Как известно, большая плотность пробельных участков фотоформы требует увеличения времени экспозиции в копировальной раме, что может привести к потере растровых точек в высоких светах изображения.

На всякий случай напомним, что все базовые параметры фотоформ, и оптическую плотность в частности, проверяют при помощи специальных приборов — денситометров, работающих на просвет. Обычно эти приборы имеются в любом репроцентре.

Линеаризация фотонаборного автомата. Предполагается, что если в макете дизайнер предусмотрел фоновую заливку с плотностью 50%, то эту же плотность мы должны получить и на фотоформе. Однако, в силу различных причин, среди которых и жесткость растровой точки, и скорость экспонирования, и фокусировка лазерного луча, и температурные режимы проявки и многое другое, то это не всегда соответствует истине. Поэтому, инженерами репроцентра в обязательном порядке проводится так называемая линеаризация фотонаборного автомата — операция, позволяющая достигнуть соответствия входных плотностей (ф макете дизайнера) выходным (тем, что будут на пленке). Контроль линеаризации проводится при помощи все того же денситометра, но измеряется не оптическая плотность плашки, а растровая плотность участков контрольной шкалы. Затем результаты измерений заносятся в RIP. Линеаризацию фотонаборного автомата необходимо проводить для каждой используемой линиатуры и метода растрирования отдельно. Также, повторная линеаризация потребуется при переходе с негативного вывода на позитивный, при смене фотореактивов, режимов экспонирования, или замены рабочей пленки на пленку нового производителя.

«Жесткость» растровой точки. Если рассмотреть растровую точку не вполне качественной фотоформы в микроскоп, то иногда можно увидеть, что край ее бывает несколько размытым. Такая растровая точка называется «мягкой». Она вызывает ряд проблем при копировальных процессах, а также несколько затрудняет линеаризацию. В производстве всегда стремятся получать максимально жесткую растровую точку, без паразитной размытости ее краев. Это достигается коррекцией режимов экспонирования пленки, управлением мощностью лазера, контролем параметров модулятора и пр.

Дефекты пленки. Необходимо убедиться в отсутствии различных царапин, заломов, перегибов и прочих подобных дефектов на рабочей области фотоформы, так как они вызовут проблемы при копировке отдельных элементов изображения.

Дефекты проявки или фиксирования. В случае, если реактивы, которые использовались для проявки и фиксирования, не соответствовали нормам, то возможны проблемы иного характера. Когда проявитель недостаточно обесцвечивает противоореольный слой фотоформы (как известно, он имеет красноватый цвет), то полученная фотоформа содержит цветную «вуаль», которая делает ее менее прозрачной. Если неверна концентрация фиксирующего раствора, то по всей площади пленки могут появляться локальные белые разводы (пониженная концентрация), или вся пленка будет иметь белесый мутноватый оттенок (повышенная концентрация. В этом случае потребуется замена рабочих реактивов на новые, или коррекция их концентрации в камерах проявочной машины.

Засветка. Если светонепроницаемость имиджсеттера или помещения, где он установлен, нарушена, и в него проникает внешний свет, то он может попадать на светочувствительный слой пленки, засвечивая его. Паразитная засветка особенно актуальна для фотонаборных аппаратов с офф-лайновой проявочной машиной, то есть, отделенной от основной экспонирующей части. По понятным причинам, при частичной или полной засветке, использование полученной фотоформы невозможно, и потребуется полная проверка всего фотонаборного автомата на светонепроницаемость.

Иногда, механическое трение фотоформы в фотоимиджсеттере или в рулоне приводит к возникновению поверхностного электростатического разряда, который засвечивает ее. Он проявляется в виде тонких линий, которые, по понятным причинам, становятся видны на пленке только после ее проявления. Тем не менее, они удивительно устойчиво копируются на офсетные пластины, и не менее устойчиво воспроизводятся в печати. Поэтому необходимо обязательно убедиться в их полном отсутствии

Поиск документов

Обучающий видеокурс для дизайнеров от АО «ПРОМИС»:

Урок 1 Входные данные для проектирования и разработки чертежей и инструментальной оснастки

Урок 2 Типовые ошибки и их последствия

Урок 3 Входные данные для разработки оригинал-макета

Урок 4 Цвет и цветопередача

Урок 5 Послепечатная отделка

Урок 6 Типичные ошибки дизайна

Урок 7 Контроль качества в процессе проектирования

Авторизация

Актуально

Десять распространенных ошибок полиграфических продаж – и как их избежать!

Известный эксперт по продажам Мэттью Паркер предлагает полиграфистам свежие идеи и альтернативные подходы к процессу продаж своих услуг.

Источник

Контроль качества фотоформ

Из-за дефектов на фотоформе могут возникнуть проблемы при ее сдаче заказчику, при приемке в типографии, при передаче с участка на участок. Для оценки качества комплекта фотоформ можно сравнивать их с идеальными. Идеальным можно считать комплект фотоформ со следующими характеристиками:

1. Отсутствие царапин, заломов, посторонних включений, пятен.

2. Минимальная оптическая плотность не более 0,15 Д.

3. Максимальная оптическая плотность не менее 3,5 Д

4. Плотность ядра растровой точки 2,5 Д.

5. Минимальная величина площади растровых элементов не более 5%

6. Наличие названий красок

7. Углы растровой структуры соответствуют заданным величинам для каждой краски

8. Несовмещение изображений на фотоформах одного комплекта 0,02% от длины диагонали

Фотоформы должны отчетливо воспроизводить все детали изображения резкими растровыми элементами. Размеры этих элементов должны быть на негативе минимальными в тенях (участки, соответствующие темным участкам оригинала), а в светах – соединяться между собой, образуя минимальные промежутки. На диапозитиве, наоборот, света должны иметь минимальные, а тени максимальные размеры растровых элементов.

При контроле изготовления фотоформ производят контроль двух основных операций: экспонирования и проявления.

Контроль экспонирования – определение оптимального времени экспонирования производят по полутоновой шкале СПШ-К. Она представляет собой модель плавного или ступенчатого изменения оптической плотности от края к центру растрового элемента на фотоформе. В результате экспонирования в светах поля шкалы становятся пробельными элементами, а остальные – печатающими. СПШ-К обычно составлены из полей, оптическая плотность которых увеличивается на 0,15 Д. Следовательно освещенность копировального слоя за каждым последующим полем в 1,4 раза больше, чем за предыдущим. Это позволяет определить время экспонирования (если на шкале вместо пятого поля копировальный слой остался на третьем, то время экспонирования нужно увеличить)

Контроль проявления – оценивается по тому, как на фотоформе воспроизводятся мелкие печатающие элементы в светах растрового изображения и мелкие пробельные элементы в тенях. Для контроля используют поля, содержащие растровые элементы с относительной площадью 1, 2, 3, 4 и 96, 97, 98, 99%. На перепроявленной фотоформе не воспроизводятся мелкие растровые точки, а на недопроявленной – шкалы воспроизводятся как плашки.

Также присутствует шкала, состоящая из концентрических окружностей. Толщина линий этих окружностей – 6, 8, 10 мкм. По качеству воспроизведения окружностей оценивают качество фотоформы и разрешающую способность.

Шкалы для контроля качества фотоформ приведены на рисунке 1:

Контроль качества монтажей

Качество монтажей зависит от качества самих фотоформ, подложки на которой они изготовлены, от точности и правильности размещения фотоформ на формате печатного листа. Контроль осуществляется визуально путем сравнения со схемой раскладки полос или с помощью лупы.

Требования к монтажам:

1. Монтажная основа должна быть равномерно прозрачной, без цветового оттенка, одинакова по толщине и не иметь пятен, царапин, заломов и других повреждений.

2. Изображение фотоформ на монтаже должно соответствовать по полярности технологии и способу печати (читаемо/нечитаемо, прямое/зеркальное)

3. Расположение фотоформ на формате печатного листа должно соответствовать макету раскладки полос.

4. Несовмещение на монтажах одного комплекта не должно превышать 0,2 мм для больших форматов, 0,3 мм. для малых и средних форматов.

Источник

Компью А рт

Юрий Самарин, докт. техн. наук, профессор МГУП им. Ивана Федорова

На различных этапах процесса допечатной подготовки изданий проводится контроль за выполнением наиболее важных технологических операций. Для контроля верстки полос изданий и корректорской вычитки текста служат отпечатки, получаемые на одноцветных (черно-белых) электрофотографических или струйных принтерах. Качество обработки цветных изображений проверяют на экране монитора компьютера графической станции и по изображениям, полученным на устройствах цифровой цветопробы. В первом случае говорят о так называемой мягкой цветопробе, которая обычно используется в процессе обработки изобразительной информации или для предварительной оценки изображений после их обработки. «Мягкая» цветопроба в силу того, что цветовой охват монитора существенно уже возможностей печатного процесса, не может в полной мере дать представление о будущем печатном оттиске. Во втором случае получают так называемую твердую цифровую цветопробу на цветных принтерах или аналоговую цветопробу с цветоделенных фотоформ с помощью контактно-копировальной установки и ламинатора.

Для инструментального контроля качества фотоформ и печатных форм используют денситометры, а для измерения цветных характеристик изображений (оригиналов, оттисков, цветопробных отпечатков) — спектрофотометры.

Наиболее полную оценку качества допечатной подготовки изданий осуществляют на пробопечатных станках, на которых изготавливают с печатных форм оттиски, аналогичные тиражным оттискам в печатной машине.

Одним из важнейших направлений повышения качества печатной продукции является создание единых автоматизированных технологических комплексов, включающих оборудование, расходные материалы и контрольноизмерительную технику. Недооценка любой составляющей неизбежно приводит к существенному ухудшению качества продукции, что и наблюдается в настоящее время в отечественной полиграфии. Прежде всего это относится к практическому применению средств автоматизированного контроля.

Современная полиграфическая промышленность широко использует колориметрические приборы на всех технологических стадиях, поскольку иначе невозможно достоверно и оперативно получать информацию о качестве изображений — оригиналов, цветопроб и оттисков. Кроме того, колориметрия обладает таким свойством, как объективность, что особенно важно для согласования с заказчиком допустимых отклонений цвета на оттиске по сравнению с цветопробой. Не менее существенны названные преимущества во взаимоотношениях репроцентра с типографией, особенно если они находятся далеко друг от друга.

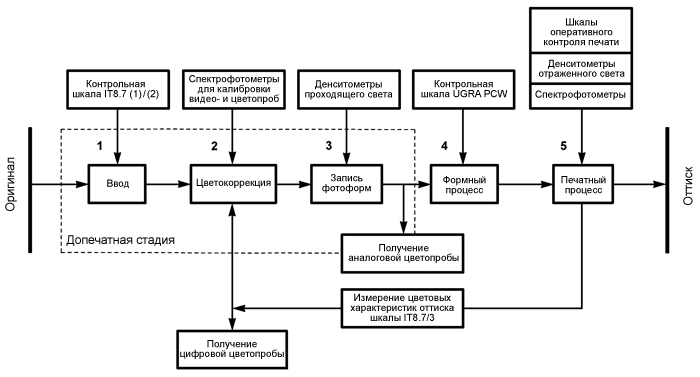

Каждой технологической стадии воспроизведения оригинала соответствует определенная операция контроля, выполняемая при помощи специальной измерительной техники и программноаппаратных средств (рис. 1).

Рис. 1. Средства контроля в процессе изготовления оттиска

Современные международные стандарты и нормативные материалы регламентируют проведение таких операций, в результате чего достигается требуемое качество печатной продукции.

Далее кратко описаны операции контроля и соответствующие стандарты по каждой стадии в отдельности:

1. На стадии ввода оригинала должны корректироваться измеренные цветовые координаты элементов изображения, что обусловлено недостаточной точностью аналогоцифрового преобразования устройств ввода. Эта задача решается с помощью стандартизованных шкал IT8.7/1 и IT8.7/2, выполненных на прозрачной и непрозрачной основе соответственно. Эти шкалы разработаны CGATS — комитетом по технологическим стандартам в полиграфии, входящим в международную организацию по стандартизации ISO. После считывания шкалы в устройстве ввода программное обеспечение сравнивает измеренные данные по каждому полю шкалы с соответствующими стандартными значениями. В результате получается корректирующая таблица, позволяющая компенсировать искажения, вносимые при вводе оригинала. Такая таблица соответствия (пересчета) цветовых характеристик изображения цветовому пространству конкретного устройства ввода (вывода) называется ICCпрофилем (монитора, сканера, печатной машины). При этом также переводят цветовые координаты из системы RGB в унифицированное пространство XYZ, что дает возможность упростить дальнейшую обработку массивов, обеспечивающую подготовку цветоделенных фотоформ и вывод изображения на экран монитора, а также на цветопробное устройство.

В тех случаях, когда в распоряжении пользователя имеется контрольная шкала со значительными отклонениями цветовых характеристик от стандартных значений, поступают следующим образом. Каждое поле шкалы измеряют спектрофотометром, и полученные результаты вводят в компьютер, где они используются вместо файла стандартных значений.

2. На стадии цветокоррекции производится так называемое сжатие цветового охвата оригинала, что объясняется недостаточно высоким уровнем спектральной чистоты триадных красок по сравнению с цветными фотоэмульсиями. Такая операция необходима, иначе часть цветового содержания оригинала, выходящая за пределы цветового охвата печатного процесса, неизбежно теряется, что в большинстве случаев равносильно явному браку.

Понятно, что корректное сжатие цветового охвата, как часть цветокоррекции, можно осуществить на основе определения цветовых характеристик конкретного печатного процесса, которые зависят не только от паспортных данных красок, но и от параметров производственного оборудования, а также от его фактического состояния — степени износа, качества регулировки механизмов и др.

Для определения цветовых характеристик печатного процесса предназначена шкала стандарта IT8.7/3, содержащая 928 элементов, каждый из которых образован наложением четырех красок (голубая, пурпурная, желтая, черная), взятых в различных процентных соотношениях. Эта шкала воспроизводится в печатном процессе, после чего спектрофотометром измеряют цветовые координаты всех полей ее оттиска. Измеренные данные служат основой для корректного сжатия цветового охвата оригинала, а также позволяют провести калибровку устройств получения видео и цветопробы под конкретный печатный процесс.

3. Качество фотоформ должно отвечать требованиям технологического процесса изготовления печатных форм. Эти требования определяются способом печати, применяемой технологией и материалами. При визуальном контроле должно быть установлено:

- отсутствие царапин, заломов, посторонних включений и других механических повреждений;

- наличие на фотоформе названий красок;

- соответствие углов наклона растровой структуры заданным величинам для каждой краски;

- соответствие линиатуры растровой структуры заданной;

- несовмещение изображений на фотоформах одного комплекта по крестам — не более 0,02% от длины диагонали. Это значение учитывает допуски на повторяемость при лазерном экспонировании и величину деформации пленки;

- наличие на фотоформе контрольных меток и шкал.

Процесс получения фотоформ контролируют денситометром проходящего света, с помощью которого измеряют относительные площади участков служебной шкалы, располагаемой за полем изображения. Такая шкала, как правило, содержит 11 участков со значениями относительных площадей S от 0 до 100% с шагом 10%. Определяются также оптические плотности D неэкспонированного участка шкалы (S = 0) и участка максимального почернения (S = 100%) – величины Dmin и Dmax. В соответствии с международным стандартом ISO 126472 копировальные свойства фотоформ считаются удовлетворительными при выполнении условий: Dmin ≤ 0,15;

Dmax ≥ 3,50. Кроме того, если зона размытости краев растровых точек не превышает 1/40 шага линиатуры, то качество экспонирования и химикофотографической обработки материала оценивается положительно. Для точной калибровки устройства записи фотоформ измеряют относительные площади растровых участков шкалы с номинальными значениями S = 10, 20 . 90%. Отклонения измеренных значений от номинальных позволяют вводить соответствующие поправки в процесс получения фотоформ. Допустимыми считаются отклонения в пределах ±2%.

4. При визуальном контроле печатных форм к ним предъявляются следующие требования:

- формат печатной формы должен соответствовать техническим характеристикам печатной машины;

- форма не должна иметь никаких механических повреждений: царапин, инородных включений, трещин, воздушных пузырьков, грязи;

- на форме должны быть воспроизведены все кресты и метки, необходимые для совмещения красок в процессе печатания, фальцовки и резки;

- за пределами приводочных крестов должны располагаться шкалы оперативного контроля формного и печатного процессов;

- печатная форма должна иметь маркировку по краске;

- изображение на печатной форме должно располагаться в соответствии с требованиями по ширине поля клапана печатной машины;

- на пробельных элементах должен быть полностью удален копировальный слой. Особое внимание необходимо уделять участкам изображения с относительной площадью растровых элементов более 80%.

Оперативный контроль качества при производстве офсетных печатных форм осуществляется при помощи шкалы UGRA Plate Control Wedge. Она позволяет определять и оценивать экспозицию (время экспонирования), разрешающую способность, градационную передачу и воспроизведение растровых элементов на печатной форме. Шкала дает возможность не только объективно оценивать качество печатных форм, но и определять причины отклонений от технологических норм. Шкала состоит из пяти участков:

- полутоновые поля с оптической плотностью от 0,15 до 1,95 D для определения времени экспонирования;

- концентрические окружности из позитивных и негативных линий толщиной от 4 до 70 мкм для контроля разрешающей способности, длительности экспонирования и режима обработки. По элементу, на котором воспроизведены и позитивные и негативные линии (и они имеют одинаковую толщину) определяют разрешающую способность печатной формы;

- поля с линиями, расположенными под углом 0, 45, 90°, и поле D, которое содержит все три типа линий, позволяют контролировать скольжение и дробление при печати;

- поля с относительной площадью растровых точек от 10 до 100% (линиатура 60 лин/см) для контроля градационной передачи на печатной форме и оттиске и растискивания при печати;

- поля с мелкими растровыми элементами в светах (от 0,5 до до 5%) и тенях (от 95 до 99,5%). По ним определяют диапазон воспроизводимых на печатной форме величин растровых точек.

5. Визуальный контроль оттисков позволяет провести оценку отдельных показателей качества, таких как неравномерность тона плашки или больших однородных тоновых участков и деталей изображения. Глаз быстро улавливает даже малейшие нарушения в плавности тональных и цветовых переходов, например, на изображении неба. Большинство людей легко замечают даже малейшие искажения памятных цветов, например, на изображении лиц. Психология зрения играет немалую роль в оценке качества изображений на оттиске, но необходим объективный инструментальный контроль. Средства инструментального контроля качества печатного процесса существенно зависят от вида применяемых красок.

Для триадных красок используются денситометры отраженного света в сочетании со специальными контрольными шкалами. Посредством денситометра на оттиске шкалы определяется ряд показателей качества цветовоспроизведения:

- оптическая плотность заливки;

- растискивание;

- относительный контраст печати;

- красковосприятие;

- цветовой баланс по серому;

- ахроматичность и отклонение цветового тона.

Для нетриадных красок (Pantone, смесевые и т.д.) технология измерений иная. Поскольку оптические параметры светофильтров, применяемых в денситометрах, жестко согласованы со спектральными характеристиками триадных красок, для нетриадных красок приходится применять устройства измерения цвета, среди которых наибольшее распространение получили спектрофотометры. Эти приборы позволяют измерять цветовые координаты полей контрольной шкалы на ее оттиске в равноконтрастной колориметрической системе Lab и рассчитывать для каждого поля шкалы отклонения от соответствующих установленных значений (ΔЕ). Как показано в работах ведущих научных центров FOGRA (Германия), ВНИИ полиграфии и других, допустимое значение ΔЕ для массовой офсетной печати равно 5. При этом различие в цвете двух образцов наблюдатель едва воспринимает, что дает основание использовать эту величину как критерий качества печати.

Для объективного контроля качества фотоформ используются денситометры для работы в проходящем свете, печатных форм — денситометры для работы на отражение, а для контроля качества цветных изображений (цветопробных и тиражных оттисков) — денситометры для работы в отраженном свете и спектрофотометры.

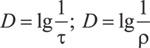

Денситометры — это приборы, служащие для определения оптической плотности. При этом оптическая плотность не является непосредственным результатом измерения, так как в действительности измеряется коэффициент светопропускания τ или отражения ρ. Оптическая плотность — результат математического преобразования этих параметров:

Современный допечатный процесс предъявляет к денситометрам очень высокие требования по надежности и точности измерения плотностей. Качество измерительных приборов вносит существенный вклад в результат подготовки издания. К денситометрам предъявляются следующие основные требования:

- объективность результатов измерения — результат измерения не должен зависеть от визуального впечатления;

- высокая точность — значение плотности не должно зависеть от типа прибора и должно характеризовать действительное пропускание (отражение) измеряемого тона;

- высокая чувствительность — прибор должен обеспечивать точное измерение разницы плотностей в 0,010,02 D;

- воспроизводимость результатов измерения — измерения одного и того же объекта, выполненные в разное время, должны давать один и тот же результат с точностью ±(0,010,02) D;

- минимальное различие данных, полученных на разных денситометрах, — для одного и того же объекта измерения два прибора должны показывать одинаковые результаты;

- независимость от колебаний в источнике измерительного света — принцип функционирования прибора должен быть таким, чтобы результаты измерений не зависели от колебаний;

- надежность во всем диапазоне измерений.

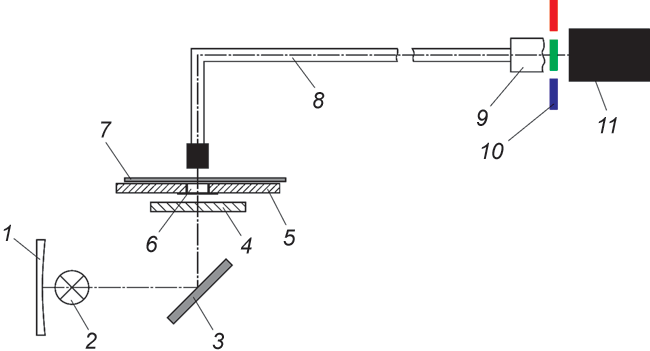

Процесс измерения оптической плотности (рис. 2) складывается из двух стадий:

- определение коэффициента пропускания (отражения);

- перерасчет коэффициента пропускания (отражения) в оптическую плотность (логарифмирование).

Обе стадии проходят в денситометре. Некоторые типы денситометров указывают и плотность, и коэффициент пропускания (отражения).

Любое измерение — сравнение с какойлибо принятой единицей. Измеряемая плотность сравнивается с тоном, имеющим нулевое поглощение, то есть с белым тоном. При измерении в проходящем свете это исходный световой поток, освещающий измеряемый объект.

В современных денситометрах для работы в проходящем свете (рис. 3) измерения осуществляются следующим образом. Свет от источника, обычно лампы накаливания 2, отражается от рефлектора 1, разворачивается зеркалом 3, проходит через теплофильтр 4, задерживающий часть тепла, диафрагму 6 определенного диаметра и попадает на контролируемый участок фототехнической пленки 7, расположенной на предметном столе денситометра 5. Далее ослабленный световой поток проходит по световоду 8 через инфракрасный 9 или один из цветных светофильтров 10 и попадает на фотоприемник 11. Прежде в качестве фотоприемника использовались фотоэлектронные умножители, сейчас кремниевые полупроводниковые элементы.

Рис. 2. Схема измерений оптической плотности в денситометре, работающем на пропускание: Л — лампа; z — фотоэлектрические преобразователи

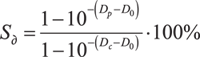

В зависимости от количества света, прошедшего через фотоматериал, фотоэлемент модулирует электрический импульс, который пересчитывается логическим блоком в значение оптической плотности, а также в относительное значение площади растровых элементов:

• на диапозитивной фотоформе:

на негативной фотоформе:

где Dp — оптическая плотность растрового элемента; Dc — оптическая плотность участка максимального почернения; D0 — оптическая плотность неэкспонированного участка (вуали).

Для установки денситометра на 0 осуществляют замер прозрачного участка подложки фотоматериала.

Светофильтры 10 (см. рис. 3) имеют спектральные характеристики, согласованные с характеристиками источников света, которые используются при дальнейшем копировании контролируемой фотоформы.

Рис. 3. Схема денситометра для работы в проходящем свете

В допечатных процессах применяются фотопленки трех типов, имеющих максимальную светочувствительность в различных зонах спектра: обычные (несенсибилизированные) — в ультрафиолетовой и синей зонах; ортохроматические — в желтой и зеленой; панхроматические — во всех зонах спектра. Поэтому при измерении фотоформы денситометром используют сверхфильтр, согласованный с типом чувствительности фотослоя, который будет применяться в последующем копировальном процессе.

Обычно денситометры для работы в проходящем свете комплектуются набором из трех диафрагм диаметром 1, 2 и 3 мм. Использование диафрагм разного диаметра дает возможность точно измерять оптическую плотность на фототехнических пленках, записанных с различной разрешающей способностью, а следовательно, предназначенных для печатания с разной линиатурой полиграфического растра. Для низкой линиатуры обычно применяется больший диаметр, например 3 мм, а для высокой линиатуры — меньший. Подобный подход обусловлен статистической вероятностью попадания в поле диафрагмы растровых элементов. При измерении текстовых или иных штриховых элементов в большинстве случаев используется щелевая диафрагма.

Относительная спектральная чувствительность денситометра на отражение определяется распределением энергии в спектре источника излучения, спектральной чувствительностью фотоприемника, спектральным пропусканием светопоглощающей среды денситометра и светофильтров. В отличие от денситометров, работающих с прозрачными материалами, рассматриваемый тип измеряет коэффициент отражения и пересчитывает его в оптическую плотность.

Денситометры, работающие на отражение, так же как и денситометры на пропускание, состоят из оптикомеханической части и измерительного электронного блока. Основные отличия моделей — расположение осветителя и приемника света, использование большего количества светофильтров и применение других алгоритмов при расчете измеряемых величин. Оптикомеханическая часть представляет собой фотометрическую головку, соединенную световодом с узлом светофильтров и обычно расположенную в измерительном блоке.

Принцип работы денситометров этого типа идентичен рассмотренному выше, только свет от нормированного источника с определенной цветовой температурой проходит через светофильтры, которые выделяют спектр контролируемой на оттиске краски (например, красный фильтр выделяет голубую составляющую, зеленый — пурпурную, синий — желтую), а затем регистрируется приемником. В результате денситометрических измерений определяются цветоделенные оптические плотности, которые обычно называются зональными плотностями, а на цифровом экране денситометра воспроизводятся значения плотностей измеренных красок.

Спектрофотометры. Для объективной количественной характеристики цвета используются методы, основанные на трехцветной теории зрения и позволяющие измерять цвет приборами путем аддитивного синтеза. В основе любых цветовых измерений лежит возможность точного определения цветовых координат. Пространства цветового синтеза RGB и CMYK являются нестандартизованными и аппаратнозависимыми, поэтому было предложено цветовое пространство СIELab. Оно было стандартизовано и используется в современных системах допечатной подготовки и контроля качества.

Прибором, обеспечивающим контроль цвета, является спектрофотометр. Главная его задача — расчет цветовых координат и построение спектральной кривой измеряемого объекта. Большинство спектрофотометров для полиграфических процессов имеют возможность получать координаты цвета в международных системах XYZ, CIELab и CIE LCH.

Отличие спектрофотометрических измерений от измерений человеческим глазом состоит в том, что на показания прибора не оказывают влияния посторонние факторы, такие как индивидуальные характеристики человеческого глаза, а все условия проведения измерений стандартизованы.

Рис. 4. Блок-схема спектрофотометра

Для получения представления о воспроизводимых цветах будущего печатного издания при различном освещении в спектрофотометрах используют стандартизованные источники излучения, имеющие определенные спектральные характеристики.

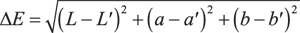

Человеческий глаз замечает изменения цвета только в случае превышения так называемого цветового порога (минимального изменения цвета, заметного глазом). Применяемые в современных спектрофотометрах технологии позволяют учитывать данный фактор и определять величину отклонения цвета от оригинала, названную показателем цветовых различий ΔE:

где L, a, b — цветовые координаты оригинала, L’, a’, b’ — цветовые координаты, полученные при измерении цветопробного, печатного оттиска и т.д.

Такое измерение позволяет оперативно и точно определить возможные корректировки технологических режимов печатания, например подачу краски, увлажняющего раствора, давления в печатной паре, или внести предыскажения еще на стадии допечатной подготовки, например цветокоррекции.

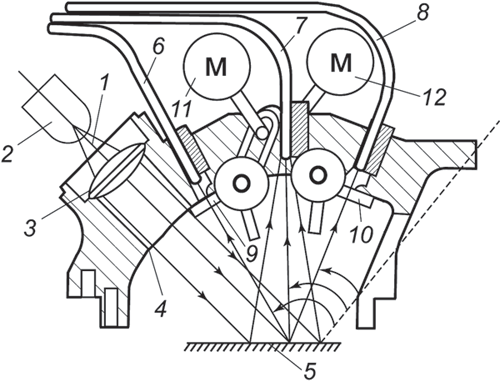

На рис. 4 представлена блоксхема, а на рис. 5 — схема считывающей головки. Колориметрические измерения по приведенной схеме осуществляются следующим образом. Луч света 1 от источника света 2 (лампы с цветовой температурой, выбранной по соответствующим стандартам) проходит через коллиматор 3, который формирует узкий параллельный пучок лучей, затем через апертуру определенного диаметра 4 и попадает на оттиск 5. Отразившись от него, свет по волоконнооптическим световодам 6, 7 и 8 попадает на набор светофильтров. Считывание информации с образца происходит одновременно только по двум каналам. Этому способствуют специальные затворы 9 и 10, приводимые в движение с помощью двигателей 11 и 12.

Рис. 5. Считывающая головка спектрофотометра

После прохождения по световодам луч света попадает на комплекс фильтров, имеющих определенную полосу пропускания. Как и в случае с денситометрами на отражение, в комплект со спектрофотометрами входят различные поляризационные фильтры.

Прошедший через фильтры свет попадает на фотоэлектронный умножитель, который усиливает сигнал и посылает его на аналогоцифровой преобразователь. Тот, в свою очередь преобразует аналоговый сигнал в цифровой для последующей обработки центральным процессором прибора. После обработки информации данные индицируются на дисплее и могут быть распечатаны на принтере или введены в персональный компьютер.

В некоторых спектрофотометрах для разложения хроматического излучения (белого света) на основные цветовые компоненты используются монохроматоры, в состав которых входит призма или дифракционная решетка. При этом монохроматическое излучение с дискретным интервалом в несколько нанометров проходит через ту часть прибора, где располагается образец с исследуемой пробой.

Рис. 6. Монохроматор на основе призмы: 1 — входная щель; 2 — объектив, формирующий параллельный поток световой энергии; 3 — призма; 4 — объектив, направляющий поток энергии на экран; 5 — экран; 6 — выходная щель

Монохроматор на основе призмы (рис. 6) имеет щель 1, на которую падает хроматический поток световой энергии, находящуюся в фокальной плоскости линзы 2. Эта часть прибора называется коллиматором. Выходящий из объектива 2 параллельный поток световой энергии падает на призму 3. Вследствие дисперсии (обусловленной зависимостью показателя преломления от длины волны) свет различных длин волн выходит из призмы под разными углами. Если в фокальной плоскости линзы объектива 4 поставить экран 5, то линза сфокусирует параллельные потоки энергии для различных длин волн в разных местах экрана. Поворачивая призму 3, можно просканировать через щель 6 монохроматические потоки энергии во всем спектре излучения. Эти монохроматические потоки последовательно, с некоторым интервалом длин волн направляют на исследуемый образец. В монохроматорах другого типа применяется дифракционная решетка, которая представляет собой стеклянную или металлическую пластину с нанесенными одинаковыми параллельными штрихами. Штрихи расположены на строго одинаковом расстоянии друг от друга. На рис. 7 показана дифракционная решетка, состоящая из чередующихся, параллельных друг другу щелей одинаковой ширины b, расположенных на одном и том же расстоянии а друг от друга. Сумма а + b является периодом этой структуры и называется постоянной решетки d.

Рис. 7. Монохроматор на основе дифракционной решетки: 1 — входная щель; 2 — объектив, формирующий параллельный поток световой энергии; 3 — дифракционная решетка; 4 — объектив, направляющий поток энергии на экран; 5 — экран; 6 — выходная щель

Через входную щель 1 хроматический поток световой энергии линзой объектива 2 трансформируется в параллельный поток, который проходит через щели дифракционной решетки 3. В каждой точке на экране 5, расположенном в фокальной плоскости линзы объектива 4, соберутся лучи, которые до линзы были параллельными между собой и распространялись под определенным углом Q к направлению падающей волны. Поэтому освещенность в точке на экране 5 определяется результатом интерференции вторичных волн, распространяющихся как от разных участков одной щели, так и от разных щелей. Существует направление, распространяясь по которому вторичные волны от всех щелей будут приходить в точку экрана в одной фазе и усиливать друг друга, и направление, когда волны не совпадают по фазе и ослабляют друг друга. Таким образом, на экране наблюдается чередование светлых и темных полос. Условие формирования максимумов от дифракционной решетки, то есть когда волны усиливают друг друга при интерференции, соблюдается в том случае, если разность хода равна целому числу волн.

Если на решетку падает свет разных длин волн, то максимумы для различных длин волн располагаются под разными углами Q к первоначальному направлению распространения света. Поэтому дифракционная решетка разлагает хроматический свет в дифракционный спектр и употребляется как диспергирующий прибор.

Дифракционная решетка технологически более сложное изделие, чем призма. Большинство применяемых в настоящее время решеток изготовлены способом выжигания и голографического копирования и представляют собой пластины с большим числом параллельных штрихов — до нескольких сот на миллиметр.

Основным преимуществом использования призмы в спектрофотометре является ее низкая стоимость. Преимущество дифракционных решеток состоит в том, что они обеспечивают линейную дисперсию света на всем диапазоне видимого и УФспектров. Недостатком дифракционных решеток является их высокая стоимость в сравнении с призмами и светофильтрами.

Одна из самых важных характеристик монохроматоров — полоса пропускания, выражаемая в единицах длин волн — нанометрах.

Если интерференционные фильтры дают ширину пропускания в диапазоне 620 нм, то призмы и дифракционные решетки обеспечивают более узкую полосу — менее 5 нм, а следовательно, и большую «чистоту» (монохромность) света, падающего на исследуемый образец. Полоса пропускания является одной из важнейших характеристик спектрофотометра.

Источник