ТЕХНОЛОГИЯ ПЕЧАТНОГО МОНТАЖА

3. ТЕХНОЛОГИЯ ПЕЧАТНОГО МОНТАЖА

Печатный монтаж – это система плоских проводников, расположенных на изоляционном основании.

Печатного монтаж является груповым монтажем, так как за один технологический цикл получается все соединение.

Преимущества печатного монтажа:

— возможность автоматизации и механизации;

— увеличение механической прочности изделия;

— стабильность и идентичность радиотехнических параметров;

— увеличение качества и надежности РЭС;

-трудность внесения изменений при производстве печатных плат;

-сложные схемы требуют большой площади печатной платы.

4. Компоновка печатного узла

|

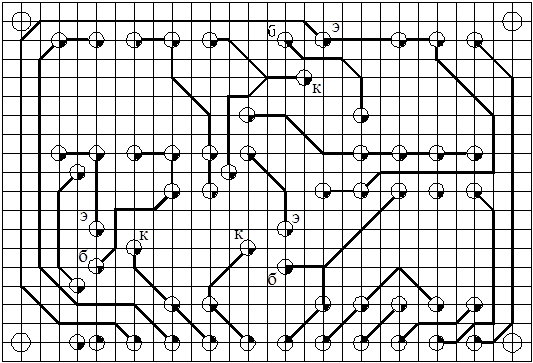

Печатная плата генератора сигнала Рис. 7

Сборочный чертеж генератора сигнала

|

Рис.8

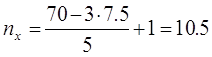

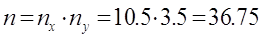

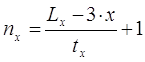

Для расчета числа посадочных мест печатной платы (рис.4) воспользуемся следующей формулой:

nx – число посадочных мест по оси X ,

ny – число посадочных мест по оси Y .

Lx=70 мм – размер печатной платы по оси Х,

Ly=47.5 мм – размер печатной платы по оси Y,

x=7.5 мм – ширина краевого поля по оси X,

tx=5 мм — шаг установки по оси X,

ty=10 мм – шаг установки по оси Y,

ly=15 мм – размер посадочного места по оси Y,

y1=2.5 мм – ширина краевого поля для контактных гнезд,

y2=5 мм – ширина краевого поля для соединительных гнезд.

Таким образом, на печатную плату размером 70´47.5 можно установить 36 элементов.

5. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОДНОСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ

Технологический процесс изготовления печатной платы (ПП) химическим методом был выбран исходя из достоинств и недостатков метода.

ПП изготавливается химическим методом, следовательно рисунок ПП должен быть выполнен сеточно-графическим методом. Данный метод широко используется при массовом производстве ПП из одностороннего фольгированного диэлектрика, чаще гетинакса. Сущность метода заключается в том, что нанесение рисунка на заготовку платы осуществляется сквозь сетку – трафарет, по которому перемещается ракель и продавливает краску на плату. Затем плата с печатным рисунком подвергается травлению.

К достоинствам метода относятся высокая механизация и автоматизация технологического процесса, быстрота налаживания оборудования, малое число обслуживающего персонала.

Недостатки: отсутствие металлизации отверстий, изоляционное основание подвергается воздействию химических веществ.

Технология изготовления ПП сеточно-химическим методом состоит из следующих основных операций:

1. Раскройка материала и изготовление заготовок плат на дисковых ножницах;

2. Нанесение рисунка схемы кислотостойкой краской;

3. Травление схемы;

4. Удаление защитного слоя краски;

6. Нанесение защитной эпоксидной маски;

7. Горячее лужение мест пайки;

11.Подготовка выводов навесных элементов;

12.Установка элементов на плату;

13.Пайка элементов на плате;

Рассмотрим подробней некоторые из этих основных операций.

1. Раскройка материала и изготовление заготовок плат. Резка материала на технологические заготовки (полосы) производится на дисковых ножницах. Этот метод позволяет, в отличие от резки на дисковой плите, повысить производительность, полностью исключить засорение атмосферы помещения гетинаксовой или стеклотекстолитовой пылью и сократить расходы материала. Из полос материала на кривошипном прессе штампуют технологические заготовки плат. Заготовки имеют технологический припуск 2

2. Нанесение рисунка схемы кислотостойкой краской. Заготовки плат поступают на автомат стеклографической печати, который кислотостойкой краской наносит рисунок схемы. Стеклографический станок-автомат, имеет два загрузочных бункера, в которые закладываются по 300 заготовок плат. Заготовки по одной забираются движущимися двухсторонним вакуумным столом, который подаёт их в рабочую позицию нанесения рисунка, т.е. под сетку-трафарет. Как только заготовка стала в рабочую позицию нанесения рисунка, автоматически осуществляется движение ракеля, который продавливает краску через сетку-трафарет. После этого стол поворачивается, забирая плату из-под сетки-трафарета, вакуум снимается и плата с нанесённым рисунком по склизу спадает в сушило. Такой же цикл выполняется и на другой стороне стола. Платы по очереди забираются из левого и правого бункеров и соответственно сбрасываются после нанесения рисунка в левое и правое термодинамическое сушило. Время одного цикла -– 8 сек., ритм выхода платы – 4 сек. Производительность автомата – 900 оттисков в час. Автомат регулируется на различные размеры плат (заготовок) от 190´50 мм до 400´20 мм. В условиях серийного производства автомат обслуживается одним наладчиком.

3. Травление схемы. Платы с нанесённым рисунком подвергаются травлению, которое выполняется на специальном полуавтоматическом агрегате. Агрегат травления конструктивно представляет собой поточную линию, через которую на жгутовом транспортире проходят платы. В процессе движения производится их обработка. Травление осуществляется раствором хлорного железа с плотностью 1,35¸1,40. На агрегате выполняются следующие операции:

1. Вытравливание фольги в местах, незащищённых краской;

2. Удаление остатков травления с платы методом обдува струёй воды;

3. Промывка плат водой двухсторонним дождеванием;

4. Сушка плат струёй горячего (t = 60¸70°C) воздуха.

Для интенсификации процесса травления раствор хлорного железа, подаваемый насосом в растворительные форсунки, подогревается до 35 – 40 °С газом в специальных баках. Все основные узлы агрегата выполнены из титановых сплавов или неметаллических материалов, стойких в растворе хлорного железа. Скорость движения транспортёра может регулироваться в диапазоне 0,5 – 0,8 м/мин специальным ступенчатым редуктором. Она определяется травящей способностью раствора хлорного железа. Полезная ширина транспортёра 450 мм. Габариты обрабатываемых плат от 50´150 мм до 450´450 мм. Производительность агрегата 13,5¸21,5 м 2 /ч. Обслуживается агрегат одним человеком.

4.Удаление защитного слоя краски. Удалить краску можно различными растворителями: ацетоном, растворителем №646, уайт-спиртом, дихлорэтаном, трихлорэтаном, и другими. Однако все эти процессы с перечисленными растворителями связаны с существенной вредностью для организма человека, пожарной и взрывоопасностями. Поэтому в промышленности разрабатываются и способы удаления краской гидропульпой, по принципу гидропескоструйной обработки. Специальный полуавтоматический агрегат, производит удаление краски струёй воднопесчаной пульпы, поступающий из сопел специальной гидропушки, под давлением 1,5 атм.Плата загружается в приёмный механизм и с помощью группы подающих, вертикально расположенных резиновых валиков, транспортируется через камеры агрегата. Затем подаётся в камеру промывки и сушки. Такой способ удаления краски полностью исключает все неприятности химических способов. Кроме этого, одновременно с краской с печатных проводников удаляется оксидная плёнка. На данной установке можно обрабатывать платы размерами от 200´50 мм до 500´250 мм. В установке предусмотрено три скорости подачи заготовок 2,1; 1,56; 1,12 м/мин., обеспечивающие среднюю производительность 120 погонных метров в час или 18 м 2 /час. Установка обслуживается одним человеком.

5. Горячее лужение мест пайки. После нанесения эпоксидной маски и полимеризации, платы поступают на автоматический агрегат горячего лужения, на котором они проходят операцию лужения, промывки и сушки. Печатные платы стойкой (рисунок вниз) загружаются в автоматический бункер, из которого специальным толкателем по одной подаются под валки привода. Передвигаясь в торец одна за другой по направляющим, платы проходят последовательно под двумя волнами припоя (сплав типа Розе, температура плавления +95°С). Сплав Розе защищает покрытие проводников печатной платы от окисления во время её хранения до момента её последующей обработки. Излишки припоя снимаются ракелем из термостойкой резины и возвращаются в ванну с припоем. Из жёстких направляющих плата попадает на жгутовой транспортёр, двигаясь по которому последовательно проходит операцию промывки горячей водой (60 — 70°С) и сушки горячим воздухом (80 — 90°С), скорость движения платы в агрегате 0,7м/мин, температура припоя 145°С. Максимальная ширина обрабатываемых плат 250 мм. Производительность установки от 4 до 16 м 2 /ч, зависит от размера обрабатываемых плат.

Источник

Печатный монтаж как конструктивный элемент

Тема 5-9. Изготовление печатных плат

Термины и определения.

Печатная плата (ПП) — материал основания, вырезанный по размеру, содержащий отверстия и, по меньшей мере, один проводящий рисунок.

Проводящий рисунок — рисунок ПП, образованный проводниковым материалом.

Основание—элемент на поверхности или в объёме которого выполняется проводящий рисунок.

Материал основание ПП—материал на котором выполняется рисунок.

Заготовка—материал основания ПП определённого размера, который подвергается обработке на всех этапах.

Многослойная ПП—ПП состоящая из чередующихся слоёв проводящего рисунка между которыми выполнены требуемые соединения.

Печатный проводник—одна проводящая полоска в проводящем рисунке.

Печатный монтаж—способ монтажа, при котором электрические соединения электронного узла, включая экраны, выполнены с помощью печатных проводников.

Печатный элемент—элемент, выполненный с помощью печати.

Печатная схема—схема, полученная путём печати, включающая элементы, проводящий рисунок или их комбинации.

Монтажные отверстия — отверстия, используемые для соединения выводов навесных элементов, а также для подсоединения электронного элемента к проводящему рисунку.

Оригинал рисунка ПП—изображение рисунка ПП, выполненного с необходимой точностью в заданном масштабе.

Координатная сетка чертежа ПП— сетка определяющая положение элемента в прямоугольной или полярной системе координат (узлы сетки соответствуют отверстиям).

Фольгированный материал—материал основания ПП, имеющий с одной или двух сторон проводящую фольгу.

Печатные платы как средство монтажа.

Переход от односторонних ПП к двухсторонним обусловлен повышением плотности монтажа. При этом не только удваивается плотность монтажа, но и, благодаря возможности пересечения проводников, появляется возможность реализовать кратчайшие соединения, что позволяет сэкономить площадь ПП.

Для дальнейшего уплотнения монтажа используют многослойные ПП. Многослойные платы гораздо дороже обычных.

— По назначению ПП можно разделить на жёсткие и гибкие.

— По конструктивным особенностям: (см. рисунок 1)

Печатный монтаж повышает надёжность аппаратуры, обеспечивает повторяемость параметров платы, способствует механизации и автоматизации производственных процессов.

Для более полной реализации преимуществ печатного монтажа при разработке ПП следует придерживаться следующих рекомендаций:

— предусматривать в конструкции изделия малогабаритные ПП;

— уменьшать с увеличением габаритов ПП плотность проводящего рисунка;

По плотности проводящего рисунка ПП делятся на 3 класса:

Класс А—ПП с минимально допустимой шириной печатного проводника и минимальным расстоянием между ними—0,5 мм.

На этапе эскизной компоновки аппаратуры определяют основные габариты и типоразмеры ПП, необходимую плотность рисунка и выбирают метод изготовления плат. При выборе метода учитывают электрические параметры схемы, элементную базу, климатические условия, механическую прочность и т.д.

Обеспечение надёжности определяют из условия—это бытовая техника или военная.

С точки зрения электрических параметров плотность тока в печатном проводнике не должна превышать 20 А/мм 2 (для одно- и двухсторонних ПП).

При разработке конструкции размеры ограничивают в соответствии с рекомендациями:

— конфигурация платы должна быть прямоугольной формы;

— платы всех размеров рекомендуется выполнять с плотностью проводящего рисунка в соответствии с классом А (класс Б для малогабаритных ПП (120×180) иногда для среднегабаритных);

— толщины плат 0,8; 1; 1,5; 2; 2,5; 3 мм. выбираются с учётом способа изготовления исходя из механических и электрических требований предъявляемых к конструкции;

— центры отверстий должны располагаться в узлах координатной сетки с допуском не более ± 0,2 мм;

— печатные проводники выполняются произвольной конфигурации, но номинальной ширины на всей длине;

— шаг координатной сетки: 0,1; 1; 2,5 мм;

— максимальный размер любой из сторон не более 470 мм, и не менее 10 мм.

5.2. Монтаж навесных элементов

Технологически процесс монтажа навесных элементов заключается в их установки на ПП и пайке.

В зависимости от масштаба установки детали устанавливаются вручную или механизировано.

Пайку выполняют паяльником или групповыми методами. Из групповых методов пайки часто используют пайку погружением и пайку волной припоя.

Групповые методы обычно применяют при одностороннем расположении навесных элементов. При двухстороннем расположении навесных элементов пайка погружением возможна только с одной стороны, а с другой стороны выполняется паяльником.

Технологический процесс пайки ПП с односторонним монтажом погружением или волной припоя состоит из следующих этапов:

1. обезжиривание—ПП погружают со стороны монтажа в растворитель из смеси спирта и бензина, затем обдувают до высыхания;

2. наклейка маски—она закрывает участки не подвергающиеся пайке;

3. пайка погружением—ПП устанавливают на приспособление с вибрационной головкой и на несколько секунд погружают в расплавленный флюс (канифоль 40%, спирт 60%), затем в расплавленный припой ПОС 61, через 1 сек. включают вибрационную головку. При температуре припоя +240 , время выдержки 6-11секунд. При температуре припоя +250 , время выдержки 4-8секунд. Затем ПП извлекают и выдерживают при включённом вибраторе 5-7 секунд.

— коробление ПП из-за температурной деформации;

— необходимость поддерживать постоянный уровень припоя;

— быстрое окисление расплавленного припоя.

Эти недостатки устраняет пайка волной припоя, при которой ПП проходит по гребню волны, создаваемой волной припоя через сопло клетчатки.

Контакт ПП с постоянным притоком припоя обеспечивает быструю передачу тепла и уменьшение времени пайки.

4. удаление маски—в горячей воде;

5. удаление флюса—ПП погружают в смесь бензина и спирта;

6. внешний осмотр и испытание на вибропрочность.

Источник