Заливные муфты 3М™ Scotchcast™

Технология воссоздания электрической изоляции с применением застывающих смол или компаундов берет свое начало еще из 19-го века, совместно с началом кабельной эры. Многие энергетики и монтажники со стажем помнят единственную на тот момент доступную технологию сращивания или ремонта силовых кабелей, когда в чугунную форму заливался предварительно разогретый на костре битум.

Следует сказать, что такая технология мало способствовала пропаганде и без того нелегкого труда специалиста-кабельщика, хотя и сподвигала некоторых отдельных представителей человечества на создание настоящих шедевров. В частности, согласно легенде, бессмертная поэма «Москва-Петушки» была написана Венедиктом Ерофеевым как раз в то время, когда он был задействован на кабельных работах.

Шло время, и заливная технология не стояла на месте. Эпоксидные компаунды пришли на смену битуму. Это был значительный шаг вперед. Теперь требовалось лишь смешать в одном объеме две жидкости — эпоксидную смолу и отвердитель — и залить внутрь формы, а затем дождаться, когда смола затвердеет. Но и у такой технологии имеются свои недостатки. Во-первых, необходимо было точно рассчитать пропорцию смешивания, учтя и температуру окружающей среды. Иначе компаунд затвердевает либо слишком медленно, либо слишком быстро. Кроме того, пропорции смешивания влияют на важные свойства уже застывшего компаунда в последующей эксплуатации. Такие, к примеру, как влагопоглощение и механическая прочность. Также стоит отметить, что химическая реакция при смешивании компонентов зачастую сопровождается выделением веществ, небезопасных для органов дыхания человека.

Многое изменилось с появлением технологии закрытого смешивания и заливки компаунда (CMP-технология). Эту технологию сегодня активно применяет компания 3М при производстве различных типов муфт заливных.

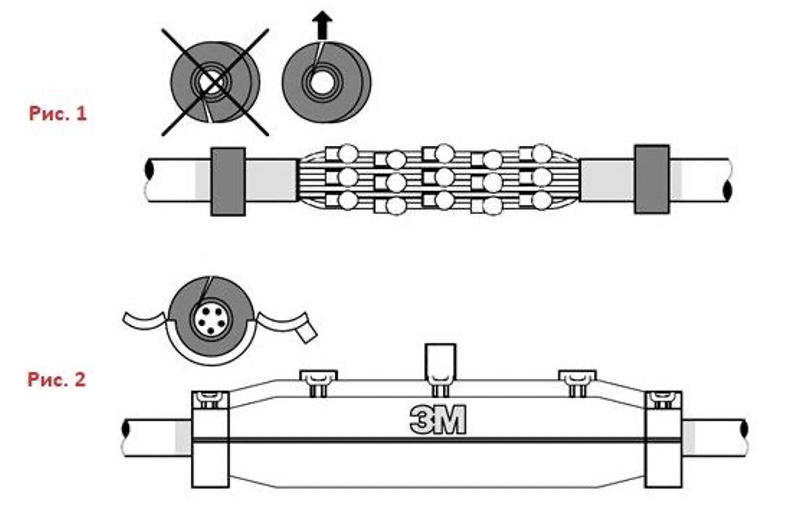

CMP-технология предполагает, что прозрачный пакет состоит из двух секций — компаунда и отвердителя — разделенных тонкой мембранной перегородкой (рис. 1). Для того, чтобы начать смешивание компонентов, достаточно лишь разорвать эту мембрану внутри пакета. Прозрачный пакет легко позволяет контролировать процесс смешивания, а дозированное количество компаунда и отвердителя позволяет гарантировать требуемое время застывания и, главное, свойства компаунда после заливки. Процесс заливки показан на рис. 2.

Рис. 1. Пакет с двухкомпонентным полиуретановым компаундом 3М™ Scotchcast™ 470

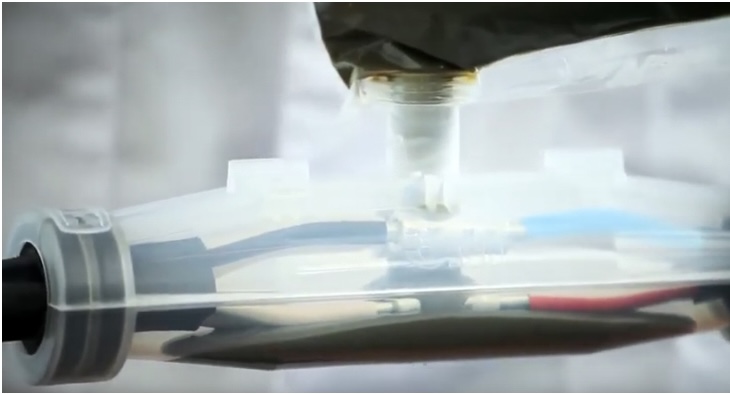

Рис. 2. Технология смешивания и заливки компаунда серии 3М™ Scotchcast™

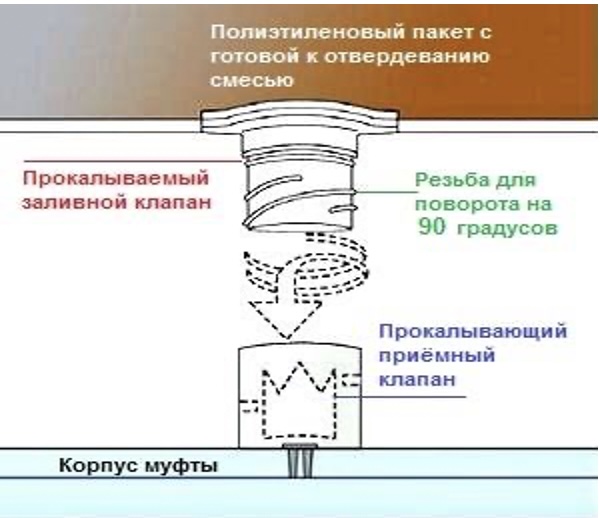

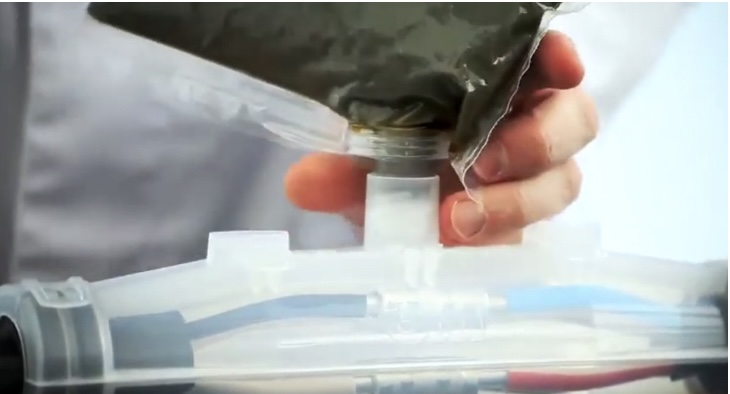

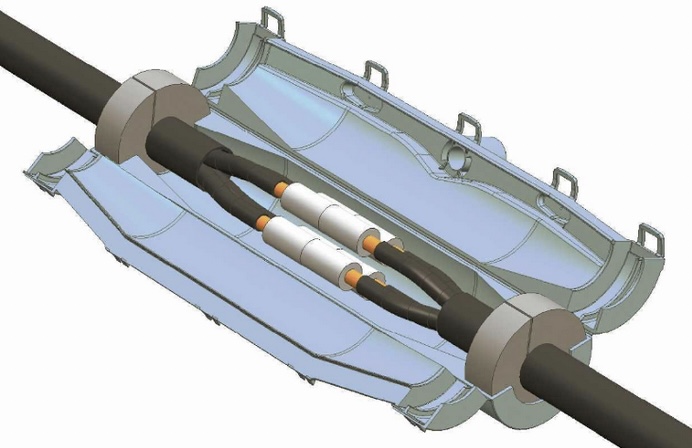

После смешивания компаунд, как правило, заливается в специальную форму, в которой располагается соединение или ответвление кабеля (см. рис. 3). При этом Прокалываемый заливной клапан, встроенный в пакет с компаундом, вворачивается внутрь прокалывающего приемного клапана, встроенного в корпус муфты заливной, плотно с ним стыкуясь (рис. 4). Это исключает протечку компаунда мимо корпуса. После заливки остатки компаунда утилизируются как обычные бытовые отходы.

Рис. 3. Заливка компаунда 3М™ Scotchcast™ внутрь корпуса муфты

Рис. 4. Механизм стыковки заливного и приемного клапана

Сегодня компания 3M предлагает самый широкий спектр муфт заливных, в основе которых применяются двухкомпонентные компаунды:

- муфты заливные соединительные;

- муфты заливные ответвительные;

- заливные муфты для гибкого кабеля;

- заливные муфты на основе технологии нагнетания компаунда под давлением.

Мы остановимся на рассмотрении основных типов и моделей таких муфт.

Муфта заливная соединительная серии 3M™ Scotchcast™ 91-NBA

Рис. 5. Конструкция муфты серии 3M™ Scotchcast™ 91-NBA

Муфты заливные соединительные серии 3М™ Scotchcast™ 91-NBA используются в низковольтных электрических сетях на кабелях со сплошной изоляцией, а также могут быть установлены на контрольных кабелях. При условии применения дополнительных материалов муфты позволяют сращивать бронированные кабели, а также могут использоваться для сращивания кабелей со сплошной изоляцией напряжением до 6 кВ. Муфты серии 3М™ Scotchcast™ 91-NBA органично заменяют муфты предыдущей линейки 3М™ Scotchcast™ 91-A, обладая при этом рядом новых преимуществ. В числе прочих необходимо отметить, что применяемый с муфтой электротехнический полиуретановый компаунд 3М™ Scotchcast™ 470 является гидрофобным и не растворяется в воде, что позволяет длительно эксплуатировать муфту в погруженном состоянии, в частности, для питания оборудования погружных насосов. В застывшем состоянии муфта обладает высокой механической прочностью при приложении как радиального, так и осевого усилия.

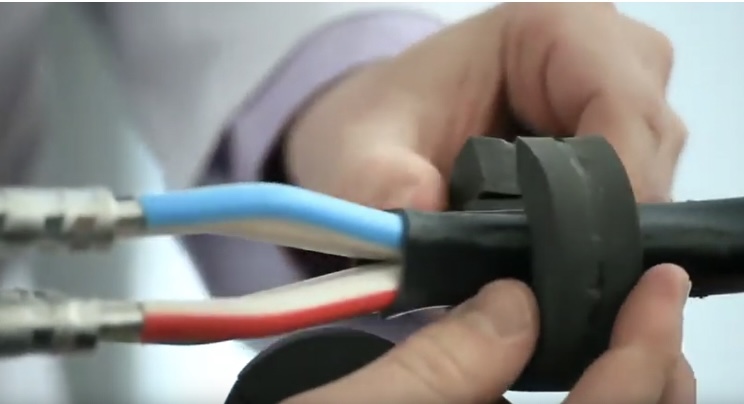

При монтаже места соединения достаточно всего лишь установить на сращиваемые жилы кабельные соединители — под пресс либо под срывной болт — и развести их друг относительно друга на 5-10 мм. Далее устанавливается односекционный прозрачный корпус заливной формы. По бокам осуществляется герметизация с помощью герметичного губчатого уплотнителя. Крышка корпуса фиксируется замками. Теперь все готово к заливке компаунда.

Заливка осуществляется после смешивания пакета с компаундом согласно технологии, указанной на рис. 2. достаточно всего лишь поднять пакет с компаундом над корпусом муфты и соединить прокалывающий приемный и прокалываемый заливной клапан. Через проколотое в заливном клапане отверстие компаунд самотоком польется внутрь заливной формы.

Заливная ответвительная муфта серии 3М™ Scotchcast™ 91-AB

Рис. 6. Муфта заливная ответвительная серии 3M™ Scotchcast™ 91-АВ

Так же, как и соединительная муфта серии 3М™ Scotchcast™ 91-NBA, муфта ответвительная используется в сетях низкого напряжения на кабелях со сплошной изоляцией, бронированных и небронированных. Благодаря применению гидрофобного полиуретанового компаунда 3М™ Scotchcast™ 470, муфта может длительно эксплуатироваться под водой. Как и следует из названия, муфта предназначена для осуществления ответвления от магистрального силового кабеля без разрыва самой магистрали. Технология подобна той, что указана в описании муфты соединительной, только вместо соединений монтируются ответвления, для которых, как правило, используются планшетные сжимы.

Гибкая муфта заливная серии 3М™ Scotchcast™ 91-AV

Рис. 6. Гибкая муфта заливная серии 3M™ Scotchcast™ 91-AV

Для сращивания гибкого кабеля, а также для ремонта мест его повреждения применяются гибкие муфты заливные серии 3М™ Scotchcast™ 91-AV, в которых используются двухкомпонентные полиуретановые компаунды серий 3М™ Scotchcast™ 2142FL или 3М™ Scotchcast™ 2131. С помощью таких муфт можно сращивать гибкие кабели с резиновой или ПВХ-изоляцией напряжением до 1 кВ. С применением дополнительных материалов — проводящих лент Скотч ®13 — можно сращивать и экранированные кабели напряжением до 6 кВ.

Компаунд, применяемый в муфтах заливных серии 3М™ Scotchcast™ 91-AV, после застывания остается гибким и сохраняет эластичность в течение длительного времени. Кроме того, компаунд является трудновоспламеняемым и самозатухающим, что позволяет применять его не только на поверхности, но и в подземных выработках шахт, где гибкий кабель используется особенно часто.

Порядок сращивания гибкого кабеля следующий. Вначале осуществляется сращивание в разбежку силовых и вспомогательных жил кабеля, если таковые имеются. Затем эти жилы изолируются с помощью самослипающейся резиновой ленты Скотч 23. Потом резиновой самослипающейся лентой оборачивается все место сростка от корешка одного кабеля до корешка другого кабеля. Поверх намотанной самослипающейся ленты для центрирования корпуса устанавливаются 2-3 манжеты из объемной сетчатой ленты в зависимости от длины снятой оболочки. Оборачиваемый корпус заливной формы устанавливается поверх манжет и фиксируется с помощью ремней в области установки заливных воронок и с помощью ленты ПВХ по краям. Порядок установки манжет и корпуса показан на рис. 7, 8. Теперь все готово к заливке компаунда.

После смешивания согласно технологии, изображенной на рис. 2, компаунд заливается внутрь специального корпуса. Компаунд следует заливать вначале в одну воронку — до полного заполнения всего объема до сетчатой ленты, а затем и во вторую воронку. Если воронок три, то начинать следует со средней воронки. Если одного пакета недостаточно, необходимо сразу же смешивать и заливать следующий пакет. Полупрозрачный корпус позволяет контролировать процесс заливки.

После заполнения всего объема корпуса компаунд доливается до краев воронки. Это создает необходимое давление для заполнения пустот и выдавливания воздуха.

Рис. 7. Установка манжет для центрирования корпуса

Рис. 8. Установка корпуса

Муфта заливная на основе технологии нагнетания компаунда

под давлением серии 3M™ Scotchcast™ 92-ОТ

Рис. 9. Монтаж соединительной муфты серии 3M™ Scotchcast™ 92-ОТ,

выполненной на основе технологии нагнетания компаунда под давлением

В отличие от описанных выше методов монтажа, когда компаунд заливается внутрь заливной формы самотоком, муфта серии 3M™ Scotchcast™ 92-ОТ подразумевает монтаж компаунда под давлением (RPM-технология). RPM-технология позволяет сращивать, оконцовывать и ремонтировать кабели с бумажно-масляной изоляцией как низкого, так и среднего напряжения. RPM-технология, не подразумевающая применения огня, позволяет решить проблему течей масла из-под оболочек и концевых заделок силового кабеля с БПИ-изоляцией даже в большей степени, чем традиционная термоусаживаемая технология. Изначально технология использовалась для монтажа кабельных муфт в угольных шахтах, где применение огня категорически запрещено.

Способ принудительного нагнетания компаунда представляет собой особую технологию сращивания и оконцевания кабеля. Этот способ разработан компанией ЗМ специально для выполнения работ в труднодоступных местах, например при вертикальном кабельном вводе, в углах и высоко расположенных местах, т. е. там, где нельзя установить муфту обычным способом. С помощью технологии принудительного нагнетания компаунда, например, можно восстановить поврежденную оболочку кабеля, изготовить соединительную, концевую, защитную муфту-кожух на кабеле среднего напряжения.

Суть метода состоит в том, что корпус муфты представляет из себя комбинацию самослипающихся изолирующих, губчатых и герметизирующих лент, образующих некое подобие кокона, внутрь которого при помощи специального шприца закачивается электроизоляционный хим- и влаго- стойкий компаунд 3M™ Sotchcast™ 40G. Технология нагнетания указана на рис. 10.

|  |  |

|  | |

|  |  |

| ||

Рис. 10. Технология нагнетания компаунда под давлением (RPM-технология)

Из-за того, что корпус заливной формы вяжется из специальных лент, отсутствуют ограничения по сечению кабеля, числу жил и длине сростка.

Рис. 11. Монтаж концевой муфты серии 3M™ Scotchcast™ 92-ОТ,

выполненной на основе RPM-технологии

При более детальном рассмотрении оказывается, что муфты, выполненные по RPM-технологии, отличаются не только высокими электроизоляционными характеристиками, но и высокими прочностными характеристиками как при радиальном, так и при осевом внешнем воздействии. Застывший хим- и влаго- стойкий компаунд 3M™ Scotchcast™ 40G дает отличный контакт с оболочкой, препятствуя как попаданию влаги внутрь муфты, так и образованию течей из под нее. Это касается как соединительных, так и концевых муфт (рис. 11). Применение RPM-технологии на практике позволяет забыть о традиционных проблемах с кабелями с БПИ-изоляцией.

Источник

Умный сайт для вашего энергокомплекса

Для того, чтобы соединительная муфта не стала слабым местом кабельной линии критически важно сделать правильный выбор конструкции и технологии монтажа муфты. В таких условиях эксплуатации, как обводнение, погруженное состояние, сырые грунты и запрет на применение открытого огня и строительных фенов ограничивает применение свинцовых муфт и муфт из термоусадочных материалов. В свою очередь набирающая популярность технология муфт холодной усадки тоже не применима в подобных условиях, потому что допускает медленное капиллярное проникновение воды в погруженном состоянии муфты, так как не предполагает адгезии материала муфты к изоляции кабеля. В любом случае, выбранная муфта должна соответствовать конкретной кабельной линии по электрической прочности.

Для кабельных линий, находящихся в неблагоприятных внешних условиях и подвергающихся негативным химическим и механическим воздействиям, в условиях влажной среды и погруженном состоянии оптимально выбором будет заливная муфта с полиуретановым компаундом на основе двух компонентов: полилола и изоцианата. Лабораторные эксперименты продемонстрировали широкие возможности получения необходимых свойств благодаря нужному соотношению объемов компонентов и присутствию некоторых соединений, а не наполнителей, регулирующих электрические и механические свойства полимеризовавшегося компаунда.

Получение «ненаполненного монолитного полиуретанового компаунда холодного отверждения» идеально соответствует потребностям электротехнической отрасли. Низкая вязкость и высокая проникающая способность готовой к отверждению смеси гарантирует качественное заполнение сложной формы корпуса муфты, с минимальными зазорами, высочайшей адгезией к поливинилхлориду, пластмассам, металлам и резине. Образование пузырьков и полостей в объеме корпуса отсутствует, ведь при их появлении в быстро твердеющем компаунде неизбежно приведет к необходимости повторной установки муфты. В то же время, чрезмерная текучесть тоже ни к чему. Возможно просачивание смеси через зазоры в уплотнителях. Это значит, что в компаунде сочетается оптимальное время отвердевания до состояния геля и его вязкость. Полное время отвердевания полиуретановой смеси в некоторой степени зависит от внешней температуры и составляет около двух часов. Следует отметить, что напряжение в линию может подаваться сразу, без ожидания окончания каких-либо физико-химических процессов.

При хорошей термо- и влагостойкости, высоких физико-механических и электроизоляционных характеристиках, прочный и эластичный материал имеет минимальную усадку (около 4%) при отверждении компонентов. Эластичность является важной характеристикой, обеспечивающей плотное прилегание компаунда к изоляции гибких кабелей. Она же обеспечивает высокие виброгасящие свойства, которые необходимы для длительной службы кабельных соединений в горнодобывающей промышленности, метро, влажных цехах, со множеством механизмов, являющихся источниками вибрации. Среднее значение электрической прочности полиуретанового компаунда вполне соответствует таким условиям, в которых применение линий с высоким напряжением ограничено.

Двухкомпонентные полиуретановые компаунды можно использовать в температурном диапазоне, от -40 оС до +150 оС. Они устойчивы к длительному воздействию не только воды, но и солей и химикатов, а также высокому давлению. Грибки, бактерии и плесень находят поверхность такого полимера непригодной для жизни.

Вязкость смеси компонентов можно варьировать в пределах 450 — 4500 МПа*с, а твердость по Шору от 10 до 180. Относительное удлинение при растяжении может достигать сотен процентов, разрушающее напряжение — от 1 до 10 МПа и более. Компаунд устойчив и к разрушающему напряжению при «раздире», которое находится в диапазоне 4 — 25 и выше. Этот параметр важен в горнорудной промышленности, так как нередки случаи повреждения кабелей различными механизмами.

Диэлектрическая прочность полиуретановых компаундов составляет около 20 кВ/мм, диэлектрическая проницаемость 6 — 9,5 при температурах 23 оС и 80 оС. Значение этой величины хорошо согласуется с диэлектрической проницаемостью кабелей и не приводит к искажению электрических полей, которое со временем может вызвать дефекты изоляции. Объемное сопротивление падает от 2,0*1014 Ом*см до 7,0*1010 Ом*см с увеличением температуры от 23 оС до 80 оС и остается достаточно высоким, чтобы предотвратить возможные утечки тока при низких напряжениях. Эти характеристики с запасом обеспечивают надежную изоляцию линий низкого напряжения в самых неблагоприятных условиях.

Таким образом, для соединения кабелей ВВГ, АВВГ, АПвВГ и ПвВг, часто используемых во влажной среде, а также ВПП, ВПВ, КВВ и их аналогов, применяющихся для подключения погружных насосов, оптимальным выбором является применение заливных двухкомпонентных полиуретановых соединительных кабельных муфт. Тип кабеля зарубежного производства может носить общее название, к примеру, multicore, nonshielded или polymer icinsulated cable. Дополнительные материалы дают возможность сращивания бронированных кабелей. Единственное, что следует учитывать — монтаж должен осуществляться при горизонтальном положении муфты.

Свойства полиуретановых муфт подтверждено сертификатом Соответствия ВостНИИ, разрешающего их применение в горнодобывающей промышленности.

Особенности монтажа соединительных заливных полиуретановых муфт для кабеля

Технологии монтажа полиуретановых муфт несколько отличаются у разных производителей. Примером простого, быстрого и надежного монтажа служат муфты из ряда моделей Scotchcast 91-NBA. Ниже приводятся особенности технологии и монтажа этих муфт.

Основу муфты составляет набор для приготовления компаунда для заливки корпуса муфты. Ясно, что слишком медленное затвердевание компаунда допускает протекание готовой смеси наружу, а слишком быстрое — к ненужной спешке во избежание плохого заполнения всего внутреннего объема корпуса муфты. Точность соблюдения пропорции смешиваемых компонентов влияет на самые главные свойства готовой изоляции муфты, в первую очередь, механическую прочность и способность к влагопоглощению.

Полиуретановая основа компаунда и соответствующий ей отвердитель находятся в пакете с разделительной мембраной в идеальной пропорции, в общем объеме, достаточном для заливки одной муфты. CMP (Close mixing and pouring) — запатентованная компанией 3М система бесконтактного смешивания и заливки компаунда. При этом соблюдаются точные пропорции компонентов, что исключает ошибки монтажа. Система полностью защищает органы дыхания и руки монтажника от контакта с химическими веществами.

Для разрыва разделительной мембраны достаточно прихватить пакет по бокам и осторожно потянуть в стороны. Далее смесь нужно просто размять в течение двух минут

Многократные удары молотком по муфте со снятым корпусом демонстрируют одновременную твердость и упругость заливки

Простой и эффективный подход к герметизации корпусов муфт перед заливкой компаундом

В части защиты корпуса муфты от протечки еще не затвердевшего компаунда известны разные подходы. Например, ряд производителей снабжают торцы корпуса муфты коническими выступами, которые надо срезать/отпиливать по имеющимся «ступенькам» в соответствии с диаметром кабеля. Другой способ герметизации — применение самоклеящихся лент, которые не должны терять свои свойств при низких и высоких температурах. Кроме сложностей с материалами и адгезией таких лент особенно при низких температурах, существует мелкая, но важная для монтажников, проблема найти конец ленты в рулоне.

Вопрос совпадения диаметров внутренних отверстий муфты и кабеля, исключающий протекание компаунда наружу, в серии Scotchcast 91-NBA решен применением губчатых уплотнительных манжет. Манжета выполнена в виде шайбы с просечками, позволяющими легко вынуть лишнюю внутреннюю часть манжеты. Образовавшееся отверстие должно быть несколько меньше диаметра кабеля. Манжеты можно установить даже после соединения жил (для этого они выполнены разрезными. После защелкивания креплений корпус муфты сжимает эластичную манжету и место примыкания муфты к кабелю надежно уплотняется.

Губчатый уплотнитель можно надеть на кабель после соединения жил. Благодаря его упругости, после защелкивания креплений на корпусе муфты, обеспечивается плотное прилегание уплотнителя к изоляции кабеля и корпусу

Для получения свойственной полиуретановым компаундам адгезии необходимо выполнить простые требования: поверхность изоляции кабелей должна быть обезжирена и зашкурена крупной наждачной бумагой, полоска которой находится в комплекте.

Оптимальное усилие сжатия манжеты достигается выбором соответствующего размера муфты. К примеру, имеется 8 отличающихся только геометрическими размерами муфт в ряду Scotchcast 91-NBA.

Полиуретановые пористые манжеты надо устанавливать прорезью вверх (Рис. 1).

Трехэлементный корпус муфты позволяет обеспечить необходимое прижатие манжеты к корпусу муфты и изоляции кабеля максимально простым способом (Рис 2). Решение о применении губчатых уплотнителей в прямых заливных муфтах избавляет монтажника от множества мелких операций, которые нежелательны в экстремальных погодных условиях, увеличивают время монтажа и, соответственно, простоя линии.

Губчатые уплотнители обеспечивают простоту монтажа и хорошую герметичность полости муфты перед ее заливкой компаундом. Жидкая полиуретановая смесь абсорбирует влагу из воздуха и при монтаже в условиях избытка влаги требуется принятия определенных мер. Технология закрытого смешивания (CMP) решает эту задачу.

Преимущества технологии закрытого смешивания

После появления технологии закрытого смешивания (CMP-технологии) многое изменилось в отношении скорости и безопасности выполнения работ по заливке муфт. К примеру, в комплекте заливной муфты Scotchcast 91-NBA отсутствуют какие-либо переходники для соединения пакета с двухкомпонентным полиуретановым компаундом и корпуса муфты. Для заливки смеси в корпусе муфты предусмотрен специальный прокалывающий приемный клапан, который вместе с таким же клапаном на пакете полностью исключает контакт компонентов компаунда с воздухом. Рабочая смесь не имеют ярко выраженного запаха, но довольно токсичны и требуют при пользовании определенных мер защиты органов дыхания и кожи от летучих веществ, образующихся в процессе смешивания компонентов.

Контакт компаунда с внешней средой исключается благодаря простому стыковочному устройству. Это исключает протекание смеси наружу и избавляет от принятия защитных мер во время работ.

Здесь хорошо виден прокалывающий приемный клапан

Для начала заливки объема муфты компаундом достаточно повернуть заливной клапан вместе с пакетом на 90 градусов

Полупрозрачный корпус муфты позволяет контролировать качество заливки визуально

Три соединенных воедино элемента корпуса заливной соединительной муфты Scotchcast 91-NBA позволяют быстро произвести «обхват» кабеля. Меньшая длина линий стыковки, в отличие от двухэлементных корпусов, позволяет добиться герметичности более простым способом.

Одноэлементный корпус муфты предпочтительнее, чем двухэлементный, т.к. имеет меньшую длину линии стыковки

Линейка соединительных кабельных муфт Scotchcast 91-NBA рассчитана на работу в наиболее распространенных сетях низкого напряжения. Все модели предназначены для установки на кабели со сплошной изоляцией, а также, контрольные кабели. Тип кабеля зарубежного производства может носить общее название, к примеру, multicore, nonshielded или polymer icinsulatedcable. Дополнительные материалы дают возможность сращивания бронированных кабелей.

Заключение

Технология заливки кабельных муфт полиуретановым компаундом по праву занимает почетное место среди существующих методов качественной изоляции кабельных соединений. Визитная карточка технологии — простой, быстрый, надежный и безопасный монтаж, который исключает мелкие действия, чреватые ошибками и замедляющие работы. Физико-химические и электрические свойства компаундов обеспечивают жесткие требования стандартов для кабельных соединений.

Источник