- Виды монтажа печатных плат

- Какие виды монтажа используются

- Монтаж компонентов

- Технология производства и монтажа печатных плат

- Технология монтажа печатных плат

- Общие сведения

- Обзор монтажного-сборочного производства

- Поверхностный и сквозной монтаж печатных плат

- Вступление

- Что такое монтаж печатных плат

- Две технологии монтажа печатных плат

- Поверхностный монтаж печатной платы

- Сквозной монтаж печатных плат

- Что лучше SMD или THR

- Заключение

Виды монтажа печатных плат

Печатная плата представляет собой пластину, на которой нанесен замысловатый рисунок. Сама плата изготавливается из диэлектриков, а серебристые дорожки – из материалов, способных хорошо проводить ток. Благодаря этому устройству стало возможным уменьшить размеры многих электронных устройств.

В стоимость приборов также входит цена на монтаж печатных плат, поскольку этот процесс обычно доверяется сторонней компании, специализирующейся на изготовлении печатных плат различной сложности.

Какие виды монтажа используются

Под монтажом печатных плат понимают процесс размещения на ней конденсаторов, резисторов и других компонентов, обеспечивающих работу электроники. Существуют такие разновидности монтажа плат:

- Выводной монтаж. В местах крепления компонентов платы заранее подготавливаются небольшие отверстия для их выводов. Непосредственная фиксация всех составляющих печатной платы осуществляется с обратной ее стороны.

- Поверхностный монтаж подразумевает закрепление всех компонентов непосредственно на поверхности платы. Этот способ часто называют SMD-технологией.

- Иногда монтаж может быть смешанных. При изготовлении платы могут применяться технологии каждого из описанных выше методов.

На сегодняшний день чаще можно встретить платы, монтаж которых осуществлялся поверхностно. Этот способ дает возможность сделать производство печатных плат максимально автоматизированным, а значит менее затратным.

Монтаж компонентов

Основным способом монтажа отдельных элементов на печатной плате является пайка. В небольших мастерских этот процесс осуществляется вручную при помощи паяльника, а на крупных предприятиях применяется технология групповой пайки.

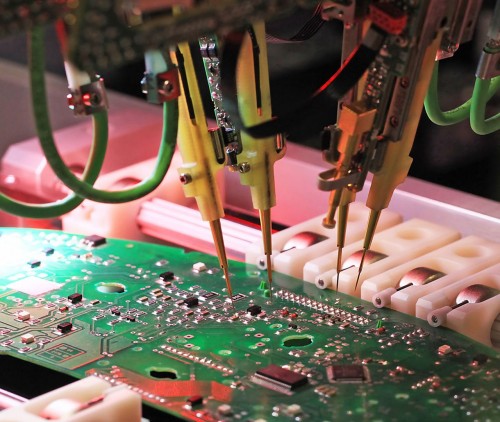

Использование специальных аппаратов-установщиков позволяет снизить вероятность ошибки, а также ускорить сам процесс закрепления отдельных компонентов.

Автоматическая пайка может быть выполнена несколькими способами:

- пайка волной применяется при выводном монтаже. Все компоненты заранее размещаются на своих местах, а затем плата проводится над емкостью с расплавленным припоем. Волна жидкого металла смачивает выводы компонентов, надежно их фиксируя;

- монтаж поверхностным способом подразумевает использование пайки в печах. На плату наносится особый порошок, являющийся припоем, а затем на ней размещаются компоненты. В таком виде плата поступает в печь, где под воздействием температуры происходит расплавление порошкообразного припоя.

Советы в статье «Как работать плазменной резкой » здесь.

Независимо от того, каким именно способом изготавливалась плата, на нее обязательно наносится защитное покрытие.

Источник

Технология производства и монтажа печатных плат

Технология монтажа печатных плат

Общие сведения

Рекомендуем посмотреть серию фильмов «Технология автоматического монтажа печатных плат», в которой подробно показан весь производственный процесс автоматического монтажа в Технопарке Резонит.

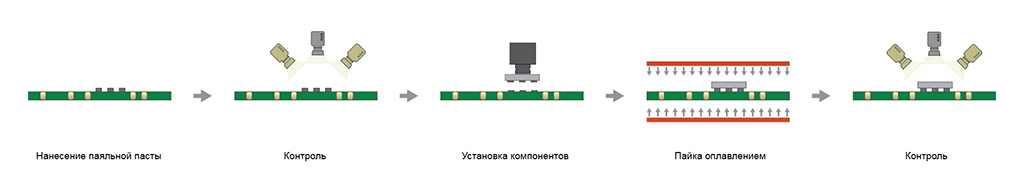

Типовой процесс автоматического поверхностного монтажа печатных плат (ПП) состоит из следующих этапов:

- Нанесение паяльной пасты (дозирование, струйная или трафаретная печать);

- Контроль качества нанесения паяльной пасты (SPI);

- Установка компонентов на плату;

- Групповая пайка (в конвекционной, инфракрасной или парофазной печи);

- Оптический контроль качества монтажа (AOI).

Рассмотрим более подробно этапы автоматического монтажа поверхностно-монтируемых элементов.

Для пайки элементов и удержания их на поверхности платы до момента образования паяного соединения используется паяльная паста, которая представляет собой порошкообразный припой с добавлением флюса, различных активаторов и присадок. Паста имеет гелеобразную консистенцию и должна обеспечивать очистку контактных площадок ПП и компонентов от оксидной пленки, и других примесей, мешающих образованию паяного соединения, а также удержание компонента на поверхности платы до момента пайки, т. е. обладать клеящими свойствами.

Паста наносится на контактные площадки печатной платы через трафарет, отверстия в котором — апертуры — повторяют рисунок, расположение и форму контактных площадок на плате. Нанесение пасты происходит на автоматических принтерах трафаретной печати. Эти устройства оснащены системой технического зрения (Machine Vision), обеспечивающей точное совмещение трафарета с платой. Паста продавливается специальным ракелем через отверстия в трафарете и переносится на контактные площадки платы. Специальные устройства принтера контролируют различные параметры процесса, такие как скорость перемещения ракеля, давление, отрыв трафарета от платы, контроль состояния и очистка трафарета и т. д.

Качество нанесения паяльной пасты контролирует специализированная установка 3D оптической инспекции (Solder Paste Inspection), определяющая точность нанесения пасты на контактные площадки, объем, а также возможные дефекты.

Следующий этап — установка компонентов на плату. Сегодня существует множество автоматов, выполняющих данную операцию. Они отличаются по устройству, конструкции, производительности, возможностям и назначению. Зачастую в одной линии можно встретить два и более автомата установки компонентов, выполняющих определенные задачи. Например, скоростная установка простых чип-компонентов и установка компонентов, требующих высокой точности, компонентов больших размеров или сложной формы и т. д. Но, независимо от устройства станка, основная последовательность действий выглядит следующим образом: захват компонента из носителя (чаще всего ленты), его центрирование с помощью видеосистемы или лазера, установка компонента на плату. Перед началом монтажа техническое зрение установщика определяет координаты реперных меток на плате и вносит поправки на неточность позиционирования платы в рабочей области станка.

Пайка собранных ПП в современных автоматических линиях осуществляется групповым методом в конвейерных печах. Наиболее высокое качество пайки и производительность обеспечивают конвекционные печи. В этих устройствах собранная плата перемещается по конвейеру между несколькими зонами с разной температурой, горячий воздух в которые передается от нагревателей с помощью вентиляторов. Это обеспечивает равномерный прогрев всего изделия, плавный управляемый рост температуры до нужного пикового значения, и дальнейшее постепенное охлаждение спаянной платы, предотвращающее температурный стресс. Специальные модули печи контролируют распределение потоков воздуха внутри рабочей зоны и удаление из него продуктов, выделяющихся при нагреве флюса и активаторов паяльной пасты.

Спаянные модули проходят контроль с помощью установки автоматической оптической инспекции, которая позволяет распознать такие дефекты, как отсутствие, смещение компонентов, образование перемычек припоя (КЗ) между выводами микросхем, непропай, эффект холодной пайки и др. Проверка происходит в автоматическом режиме, платы, на которых были выявлены дефекты сортируются в отдельный магазин автоматического разгрузчика и передаются на участок ремонта (если это предусмотрено технологией).

Платы с установленными компонентами со скрытыми выводами, такие как BGA, CSP, QFN и др., качество пайки которых невозможно определить с помощью оптических систем, проходят дополнительную проверку на установке рентгеноскопического контроля.

Обзор монтажного-сборочного производства

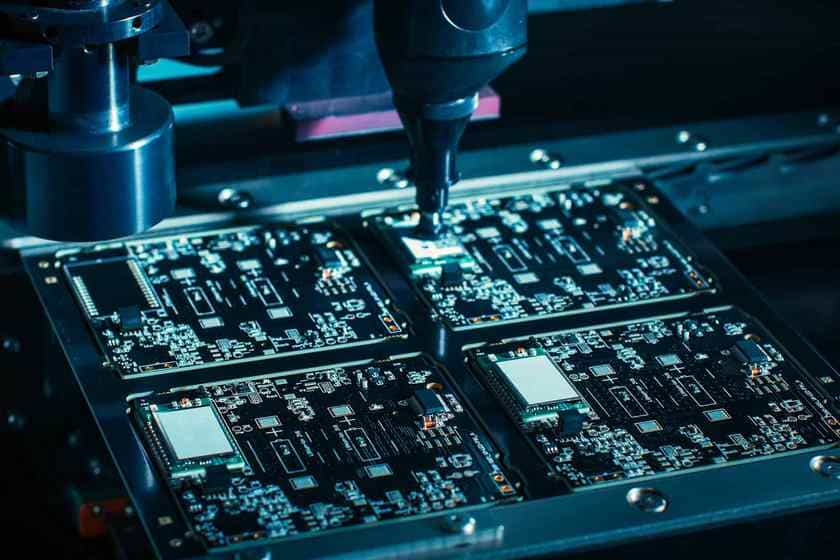

На монтажно-сборочном производстве компании Резонит функционируют четыре линии автоматического поверхностного монтажа, укомплектованные современным оборудованием ведущих мировых производителей.

Все операции — загрузка и выгрузка плат на линию, нанесение паяльной пасты, установка компонентов, оплавление, оптический контроль — осуществляются в полностью автоматическом режиме, что позволяет минимизировать участие человека, повысить производительность и качество выпускаемых изделий.

Для нанесения паяльной пасты используются оборудование MPM концерна Speedline: принтеры Momentum различных модификаций. Все машины оснащены современными видеосистемами с точностью совмещения ±12,5 мкм при 6 сигма, системой очистки трафаретов, другими опциями, позволяющими добиться точного, повторяемого и качественного нанесения пасты.

На всех принтерах используется пневматическая система натяжения трафаретов Alfa Tetra компании Cookson Electronics, обеспечивает равномерное натяжение полотна трафарета, повышает качество нанесения пасты и продлевает срок их службы.

Качество нанесения паяльной пасты контролирует SPI KY8030-2-L от компании KohYoung — лидера рынка 3D оптических инспекций.

Основным оборудованием поверхностного монтажа являются установщики компонентов. В составе линий используются автоматы Kulicke & Soffa (Assembleon) — высокопроизводительные «чип-шутеры» AX-501 и АХ-301 в паре с универсальными прецизионными установщиками AX-201. Гибкие и многофункциональные машины серии iFlex — T2 и H1. Именно это оборудование позволяет нам обеспечить монтаж самого широкого спектра компонентов — от чипов 01005 до микросхем QFP, BGA, QFN любых размеров и с малым шагом выводов, широкой номенклатуры разъемов, длинной до 160мм, держателей сим карт и карт памяти, деталей высотой до 45 мм.

Пайка происходит в конвекционных печах производства Ersa, Heller и Диал. Печи имеют до 8 зон нагрева и 3 зон охлаждения, это позволяет выстраивать температурные профили максимально соответствующие требованиям изделия, применяемых материалов и компонентов. Все печи подготовлены для работы в инертной среде и имеют водное или воздушное охлаждение. Рабочие параметры печей позволяют применять их для пайки изделий по бессвинцовой технологии, а различные опции — центральная поддержка ПП, подогрев конвейера в пиковых зонах, специальные системы циркуляции воздуха в рабочей зоне обеспечивают высококачественную пайку.

После пайки изделия проходят проверку на системах Автоматической Оптической Инспекции Zenith L KohYoung. Данные системы выявляют различные дефекты пайки (смещение, отсутствие компонентов, непропаи и перемычки между выводами, и т.д.), считывать маркировку компонентов, распознавать полярность, оценивать качество паяных соединений, в том числе на соответствие стандартам ГОСТ и IPC. Важной особенностью этих систем является мощный инструмент сбора и анализа статистики, позволяющий, при необходимости, корректировать процессы монтажа в режиме он-лайн.

Для контроля изделий с микросхемами в корпусах BGA, CSP, QFN и других корпусов со скрытыми выводами используется установка рентгеноскопического контроля DAGE XD7600. Запатентованная конструкция данной установки дает возможность просматривать изделия под большими углами наклона без потери увеличения, что является важной особенность для оценки паяных соединений некоторых типов компонентов.

Источник

Поверхностный и сквозной монтаж печатных плат

Вступление

Вы замечали, что современные дети не понимают назначение многих бытовых приборов прошлого. Они не могут сопоставить размеры современного радиоприемника, помещающегося в часах, с огромным ламповым приемником из прошлого. Современная электроника стала меньше, при этом она стала более функциональной. Виновник подобных метаморфоз — изобретение недалекого прошлого под названием печатная плата. Про монтаж печатных плат поговорим в этой статье.

Что такое монтаж печатных плат

Термин монтаж, знакомый читателем этого блога, по устройству электропроводки в доме и квартире, применяется для указания технологических процессов сборки конструкций, элементов оборудования и самого оборудования и приборов.

Монтаж печатных плат — это сложный технологический процесс охватывающий проектирование, конструирование и сборку электронных узлов платы из электронных компонентов до состояния полной готовности.

Электронными компонентами платы являются чипы. Проводящими элементами являются дорожки. Базой печатной платы является фольгированная или не фольгированная диэлектрическая пластина.

Две технологии монтажа печатных плат

На сегодня существуют два основных вида монтажа печатных плат: поверхностный монтаж и сквозной монтаж. Из-за уменьшения размеров электронных компонентов поверхностный монтаж наиболее распространен.

Поверхностный монтаж печатной платы

Специалистам Поверхностный монтаж печатных плат более знаком по аббревиатурам:

- ТМП: технология поверхностного монтажа;

- SMD: S urface М ounted D evices;

- SMT: S urface M ount T echnology.

Суть технологии в автоматической сборке электронных компонентов на одной или обеих сторонах платы без устройства отверстий для крепления элементов.

При SMD сборке электронные компоненты размещаются и припаиваются непосредственно на поверхность печатной платы, без отверстий. В отличие от компонентов сквозного монтажа, компоненты SMD не имеют длинных соединительных проводов, а имеют контактные площадки. Именно они припаиваются к контактным площадкам на печатной плате с помощью паяльной пасты. Чаще соответствующая технология называется SMT (технология поверхностного монтажа).

Сквозной монтаж печатных плат

Специалистам сквозной монтаж, иначе выводной монтаж плат, более знаком по аббревиатурам:

- THR: Т hrough Н ole R eflow — подразумевается автоматический монтаж платы;

- ТНТ: T hrough H ole T echnology — используется для обозначения, как автоматического, так и ручного монтажа.

При THR сборке «ножки» электронных компонентов вставляются в отверстия печатных плат, закрепляются и припаиваются паяльной пастой.

Сквозное размещение и оплавление электронных компонентов происходит в автоматическом режиме, однако может дополняться ручным монтажом THT элементов.

Что лучше SMD или THR

В современных условиях невозможно сравнивать и противопоставлять две технологии монтажа печатных плат. Чаще THT проводная сборка, идеально дополняет автоматическую сборку SMD.

Ручная пайка дополняет волновую и селективную техники пайки в тех случаях, когда машинная пайка технологически невозможна. Смешанный монтаж комбинаций SMD и THT компонентов особенно актуален для опытных производств.

Заключение

В завершении нужно отметить, что сборка печатных плат по технологии THT позволяет достигнуть производительности в 4500 деталей в час. SMD технология увеличивает это показатель до 100 000 (сто тысяч).

Источник