- Изготовление печатных плат

- «Карандашный» метод

- «Карандашная» технология изготовления печатных плат.

- Процесс изготовления печатной платы «карандашным» методом.

- Процесс изготовления печатной платы на дому

- Введение

- Создание схемы

- Печать макета

- Подготовка платы

- Экспонирование

- Проявка

- Травление

- Зачистка

- Отверстия

- Компоненты

- Результат

- Безопасность

- Изготовление печатных плат ЛУТ’ом от А до Я

- Первый этап

- Второй этап

- Третий этап

- Четвертый этап

- Пятый этап

Изготовление печатных плат

«Карандашный» метод

Изготовление печатных плат методом травления для радиолюбителей не является чем-то новым, но начинающие любители электроники порой сталкиваются с проблемой изготовления качественной печатной платы для своих самодельных радиоустройств.

Стоит заметить, что обычно новички стремятся изготовить какую-либо несложную схему, с небольшим количеством радиоэлементов и низкой плотностью монтажа.

Основной сложностью при изготовлении печатной платы остаётся процесс формирования устойчивого к травлению слоя, который не позволяет раствору хлорного железа вступить в реакцию с будущими медными проводниками.

Сейчас в ходу так называемая лазерно-утюжная технология, которая позволяет изготавливать очень качественные печатные платы. Но для этого метода нужно соответствующее оборудование и материалы. Например, лазерный принтер, специальная бумага и прочие мелочи.

Но можно ли обойтись минимумом инструментов для производства простой с точки зрения размеров и плотности монтажа печатной платы? Да! Читайте далее.

«Карандашная» технология изготовления печатных плат.

Суть данной технологии заключается в использовании корректирующего карандаша. Данный карандаш служит для исправления помарок и корректировки ошибок при письме. Но этот же карандаш можно с лёгкостью использовать и для нанесения рисунка проводников на поверхность фольгированного стеклотекстолита или гетинакса.

Корректирующий карандаш

В широкой продаже есть также «замазка» – аналог корректирующего карандаша, в котором есть специальная кисточка и маленький тюбик с белой корректирующей жидкостью. Карандаш же замечателен тем, что он позволяет наносить рисунок в виде тонкой дорожки, шириной около 2 миллиметров, что в большинстве случаев вполне пригодно для нанесения рисунка печатной платы.

Процесс изготовления печатной платы «карандашным» методом.

Покажу наглядно весь процесс нанесения устойчивого к травлению слоя на заготовку при изготовлении печатной платы для усилителя на микросхеме TDA2822.

Для начала понадобиться рисунок (разводка) соединительных дорожек, который необходимо перенести на поверхность фольгированного текстолита, стеклотекстолита либо гетинакса. Рисунок можно нарисовать самому, а можно взять готовый из описания устройства, которое планируется собрать. Далее можно поступить таким образом. Если есть принтер – подойдёт любой – распечатываем рисунок на листе бумаги. Затем вырезаем шаблон.

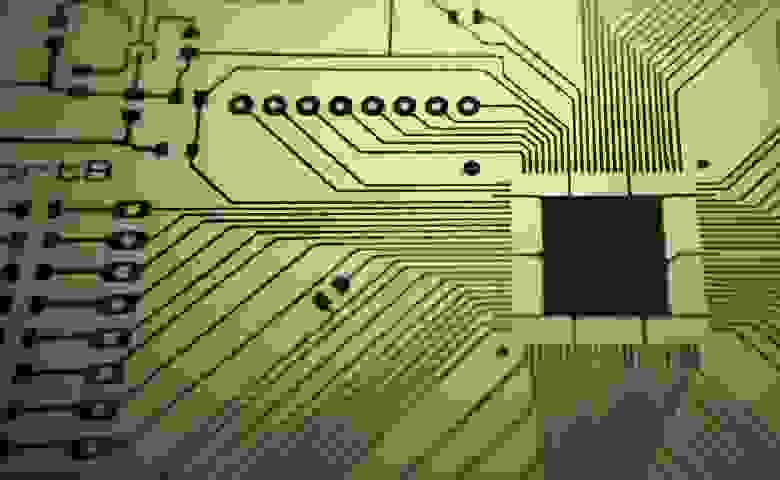

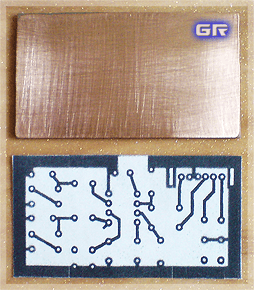

Заготовка печатной платы и шаблон рисунка соединительных дорожек

Далее приклеиваем бумажный шаблон с рисунком на заготовку из фольгированного текстолита со стороны медной фольги. Перебарщивать с клеем не нужно, необходимо лишь 4-6 капель, чтобы зафиксировать шаблон рисунка на заготовке. Клей можно применять в принципе любой – от обычного ПВА до «Момента». Всё равно, заготовку потом придётся шлифовать.

Далее необходимо просверлить отверстия под установку радиодеталей. Для этого понадобится миниатюрный сверлильный станок и свёрла диаметром 0,8 – 0,9 мм. Перед началом сверления отверстий рекомендуется сделать шилом небольшие углубления в местах сверления. Если этого не сделать, то сверло будет уводить. Стоит отметить, что широко распространённые в продаже свёрла плохо сверлят медную фольгу. Поэтому проделывая небольшие углубления в медной фольге, мы уменьшаем нагрузку на свёрла и облегчаем процесс сверления.

Печатная плата после сверления отверстий

После того, как отверстия просверлены – аккуратно отделяем шаблон от заготовки. Если бумажный шаблон не повреждён, то его лучше сохранить. Далее он нам ещё может понадобиться. Кроме всего прочего, его можно использовать повторно при изготовлении платы для такого же устройства.

Для шлифовки желательно использовать наждачную бумагу или ленту с мелкой зернистостью. От неё на медной фольге не останется глубоких царапин.

Шлифуем заготовку со стороны медной фольги до тех пор, пока поверхность не будет очищена от грязи, окисла и остатков клея. Также шлифовка необходима, чтобы убрать острые медные края у отверстий, образовавшиеся от сверления фольгированного стеклотекстолита.

Производить сверление отверстий рекомендуется до нанесения рисунка дорожек карандашом и последующего травления. Причина проста. При сверлении отверстий можно легко испортить уже готовые соединительные дорожки и «пятаки». Например, при сверлении или шлифовке очень легко повредить медную окантовку вокруг отверстий.

Вот теперь настало время применения корректирующего карандаша. Наносим рисунок будущих проводников на фольгированную поверхность в соответствии с рисунком. Это довольно легко, так как отверстия служат своего рода координатами. Кстати, здесь может понадобиться наш бумажный шаблон, ведь на нём указана трассировка всех соединений.

Заготовка печатной платы после нанесения рисунка дорожек

Форму дорожек можно подкорректировать с помощью лезвия безопасной бритвы, скальпелем. Далее необходимо подготовить раствор хлорного железа. Для травления понадобиться небольшой пластиковый резервуар, но, ни в коем случае не металлический!

Корректировка дорожек

В резервуар для травления заливаем немного тёплой, чуть горячей воды. Температура увеличивает скорость протекания химических процессов, и медь вытравится быстрее. Добавляем в резервуар хлорного железа. При этом следует засыпать порошок хлорного железа медленно и держаться от резервуара на расстоянии. Растворение хлорного железа в воде сопровождается выделением пара и брызг.

В процессе травления время от времени рекомендуется покачивать резервуар либо помешивать раствор с целью очистить реагирующую медную поверхность от нерастворимого осадка, который появляется в результате химической реакции. Процесс травления может занять несколько часов, всё зависит от температуры раствора, концентрации реагирующих веществ, конвекции жидкости в резервуаре, чистоты поверхности заготовки.

Заготовка после травления

После того, как ненужные участки вытравились, печатную плату нужно промыть под струёй воды и очистить медные дорожки от защитного покрытия. Затем заготовку нужно ещё раз отшлифовать до блеска. Далее нужно облудить медные дорожки – покрыть их тонким слоем припоя. Чтобы процесс лужения проводников был быстрее и качественнее, рекомендуется покрыть их нейтральным паяльным флюсом, таким как ЛТИ-120. Также можно применить паяльный жир.

Очищенная печатная плата

Далее с помощью паяльника покрываем дорожки тонким слоем припоя. Если в процессе лужения отверстия под выводы деталей «закрыло» припоем, то берём деревянную зубочистку или остро заточенную спичку. Прогреваем место рядом с отверстием и «прокалываем» зубочисткой отверстие.

Готовая печатная плата

И ещё маленький совет. После того, как монтаж деталей в печатную плату будет произведён, протрите или отмойте места пайки тряпкой (или кусочком ваты), смоченной в растворителе (Уайт-спирите) или изопропиловом спирте, чтобы удалить остатки канифоли в местах пайки. Чтобы процесс пошёл быстрее, сначала очищаем от канифоли те места, где её особенно много обычным пинцетом. А оставшуюся канифоль отмываем растворителем.

Как уже говорилось, данная технология годиться для быстрого изготовления печатных плат с низкой плотностью монтажа радиоэлементов. Но, несмотря на это, с её помощью можно изготавливать огромное количество электронных устройств или небольших совместимых модулей.

Источник

Процесс изготовления печатной платы на дому

Введение

Кому не приходилось изготавливать печатную плату? Дело это не очень сложное, а результат придаёт проекту завершённость. В этом посте я бы хотел рассказать о процессе создания печатной платы на дому. Я опишу фоторезистивный метод создания платы. Он довольно прост в применении и позволяет печатать весьма сложные платы. Более того, я обошёлся струйным принтером.

Пост содержит фотографии, видео и схемы.

Идея фоторезистивного метода очень проста. Медь на печатной плате сверху покрыта специальным веществом. Если на это вещество попадает свет, то оно потом растворяется в проявителе. Если свет не попал, то в проявителе вещество остаётся красителем. Процесс изготовления платы состоит из четырёх частей:

1. Создаём прозрачную маску на которой размечено что с чем соединять

1. Светим на плату с веществом через эту маску

2. Бросаем плату в проявитель: на плате окрашены только места, размеченные на маске

3. Бросаем плату в травитель: он съест всю медь, кроме окрашеной

Создание схемы

Первый шаг создания печатной платы вполне очевиден: надо создать схему того, что будет на плате. Довольно стандартной программой для этого является Eagle CAD. Не смотря на то, что программой довольно сложно овладеть (мне так кажется, что она совершенно отвратительна в использовании), Eagle CAD пользуются очень многие. Пользователей так много, что производители и поставщики деталей иногда создают библиотеки компонентов.

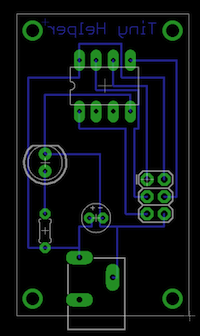

В рамках этого поста мы будем делать довольно простое устройство: плату, разводящую контакты для ATTiny. Так, чтобы можно было воткнуть в плату чип, питание и программатор.

Сначала нарисуем простенькую схему, а потом, нажав «Switch to board» расположим компоненты на макете платы.

Схему и разводку платы можно увидеть тут.

Печать макета

Отмечу, что я печатал две схемы, одну – на сегодня, а другую – на потом.

Документ готов. Печатаем на прозрачной плёнке. Я использовал плёнку от MG Chemicals. Хоть она и предназначена для лазерных принтеров, я использовал свой струйный Lexmark. Минус: чернила легко смазать рукой.

Подготовка платы

Экспонирование

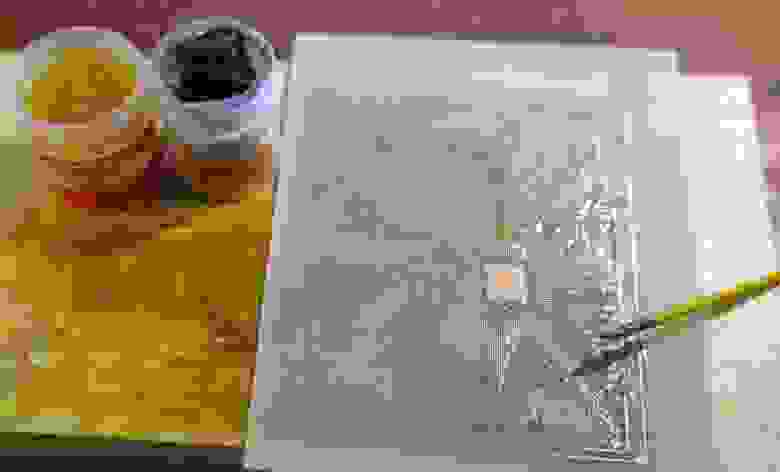

Снимем с платы защитный слой (белая тонка плёночка) и положим её на основу (книжка по электронике даёт +3 к удаче). Плату укроем плёнкой с распечаткой и прижмём это дело стеклом:

Конструкция должна простоять под сильной лампой минут 10:

Проявка

Проявитель готов, десять минут уже прошло. Берём плату и кидаем её в проявитель:

Получится что-то вроде этого:

Травление

Зачистка

В результате остаётся чистенькая плата:

Отверстия

Получается почти уже готовая плата:

Компоненты

Цепляем на плату необходимые компоненты и припаиваем их к медной основе:

Результат

Плата получилась что надо, хоть друзьям показывай:

Впрочем, не всем друзьям объяснишь, что это такое…

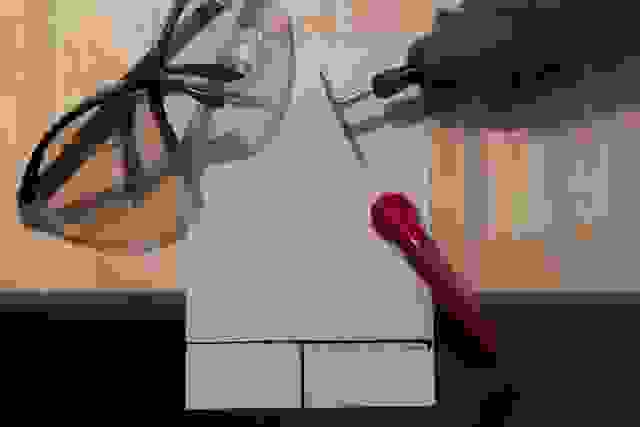

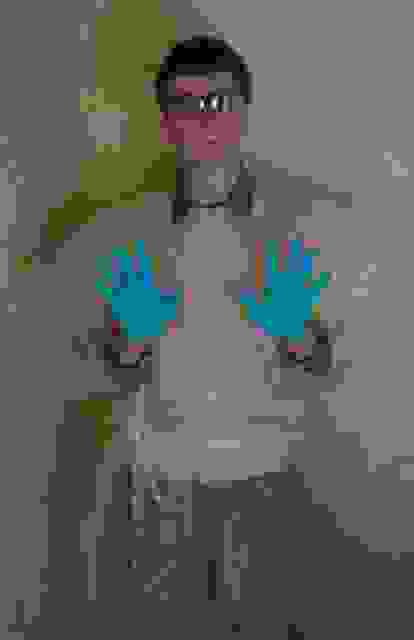

Безопасность

Процесс изготовления плат этим методом предполагает работу со всякой химической дрянью.

Во-перых, не сливайте химическую дрянь в раковину или туалет. В интернете много советов о том, что с этой дрянью делать.

Во-вторых эта химическая дрянь портит одежду, оставляет пятна на руках и делает что-то совсем страшное с глазами. Пожалуйста, используйте средства безопасности! К примеру, я использовал резиновые перчатки, очки и передник из шторы для душа:

Я буду рад ответить на вопросы, услышать предложения как этот процесс можно улучшить, ну и, конечно, дополнить пост любой упущенной информацией.

Источник

Изготовление печатных плат ЛУТ’ом от А до Я

Доброго времени суток! Среди моих знакомых бытует мнение, что самостоятельно изготавливать печатные платы (ПП) бесполезно. Учитывая, что современные компоненты далеко ушли от DIP корпусов, то кустарно травить платы под них даже и не стоит пытаться. Тем не менее необходимость в быстрой оценке того или иного компонента всегда есть, и ждать несколько суток заказанной платы времени нет. И это учитывая, что заказ за «несколько суток» дорог, для одноразовой задачи.

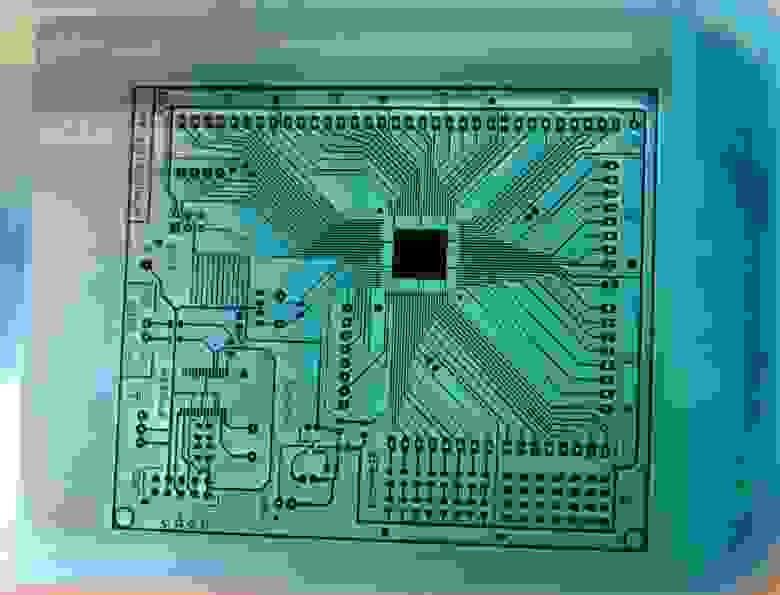

В данной статье я хочу изложить порядок действий, которые позволят быстро изготавливать ПП под компоненты в корпусах подобных TQFP-100, то есть с ногами 0,2мм и таким же зазором, и при этом сводить брак к минимуму.

Конечно это способ изготовления плат только для прототипов, но он снижает риски ошибиться при создании конечного устройства.

В сети много статей и роликов с подобными советами, но как правило там не охвачены все нюансы тех или иных действий. Здесь же хочу показать весь процесс, который в домашних условиях позволит за час-полтора изготовить приемлемый экземпляр ПП.

Под катом подробности и трафик.

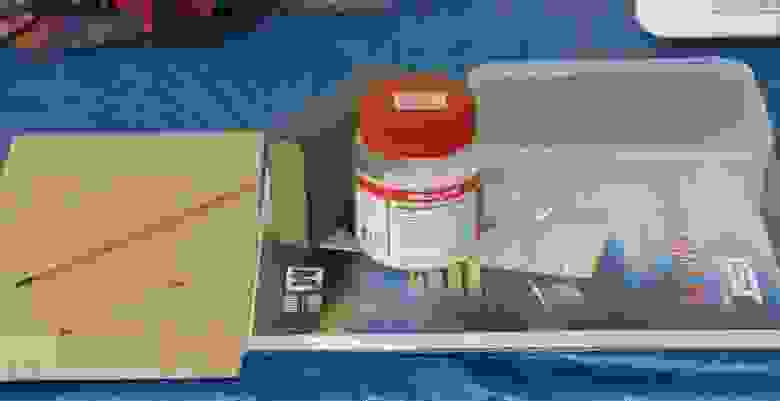

Минимальный набор материалов:

- Правильная бумага (ниже остановлюсь на понятии «правильная»)

- Персульфат аммония

- Ёмкость для травления

- Шкурка «нулевка»

- Кисточка (натуральная или из стекловолокна)

- Зубочистка

И, конечно, лазерный принтер и утюг.

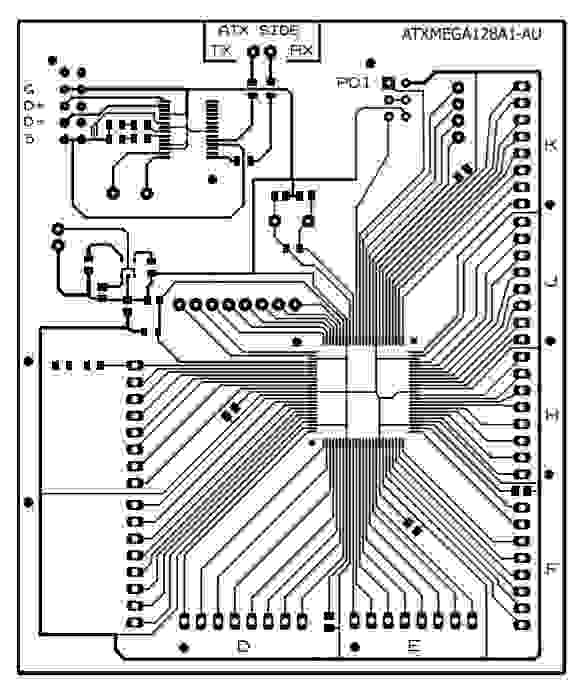

Весть процесс покажу на изготовлении ПП под оценочную плату микросхемы ATxmega128A1U-AU (оценка заявленного аппаратного крипто модуля, EBI и вообще), и платы для подключения 7 дюймового дисплея к STM32F407VE

Для оценочных плат стараюсь делать разводку только на одной стороне, там где пересечений не избежать, ставлю резистор с сопротивлением=0 и корпусе 0805, пропуская дорогу под ним. Если пересечений много и точно нужно два слоя, то травлю каждый слой на отдельном текстолите (соединяю потом по VIA).

Первый этап

Односторонний текстолит с толщиной меди 17-35мкм отмывается от грязи средством для посуды под теплой водой, потом капля моечного средства наносится на шкурку с зерном P800 или меньше и будущая плата шлифуется до образования шероховатостей по всей площади. Момент со шкуркой обязателен! Таким способом медь до дыр не затрем, но обеспечим хорошее прилипание тонера. После шлифовки поверхность промывается чистой водой, вытирается насухо и откладывается досыхать.

К моменту переноса макета, текстолит должен быть сухой, без окислов, жирных пятен и заметными шероховатостями.

В одной из статей видел рекомендацию, что медный слой надо подержать на солнце, до появления сизой оксидной пленки, в нашем случае это не нужно.

Второй этап

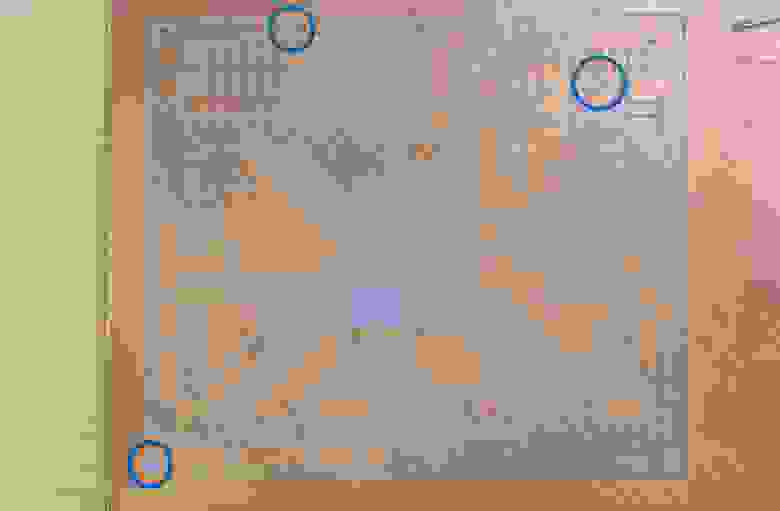

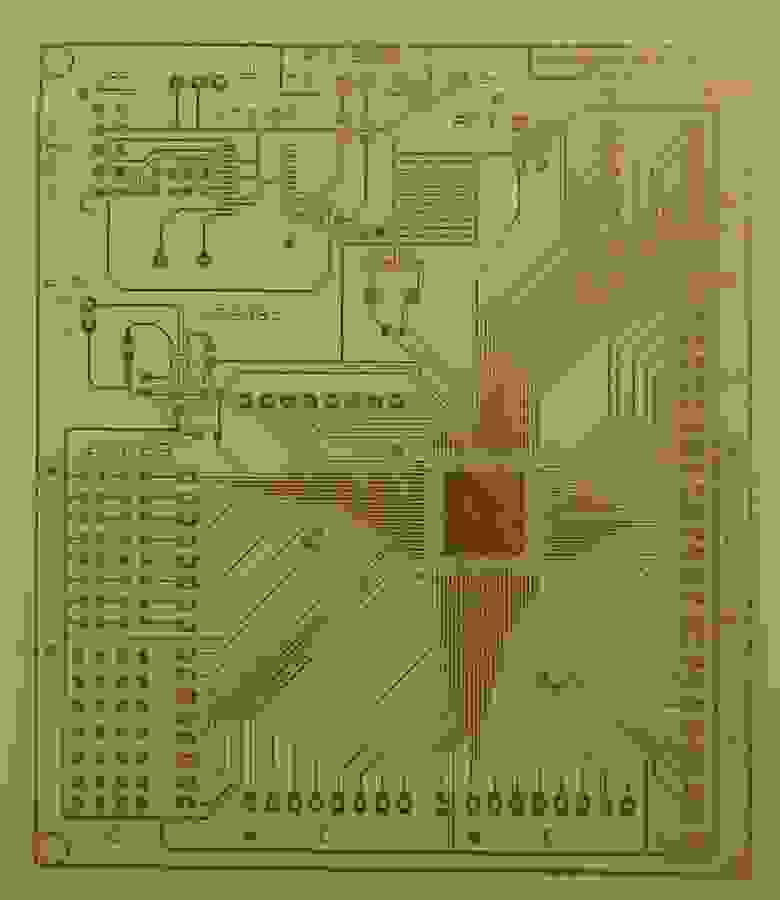

Для ATxmega128 сделал такую вот разводку:

На плате сама xmega, преобразователь интерфейса ft232 и стабилизатор lp2985, а так же мелочёвка- разъем PDI, USB, светодиодики на весь порт «B». Рисунок платы несколько отличается от того, что буду травить. Перед печатью добавил надписей и мелочей для усложнения.

Все дороги на верхнем слое (TOP), поэтому печатаем макет в отзеркаленном виде.

Наличие в принтере «неэкономного» режима для жирной печати необязательно. Я печатал на разных принтерах с печатью «по дефолту» и проблем не было, за исключением одного момента: Принтеры Brother (а конкретно HL-l2340 и HL-l2250) очень непочтительно относятся к переводу DPI в реальный размер, поэтому рисунок может поплыть по размерам, а это критично, когда на 1мм две дороги должны уместиться.

Никаких глянцевых журналов и подложек от самоклейки!

И даже от китайской бумаги для ЛУТа я тоже отказался (слишком тонкая и мнется при печати)

Бумага должна быть плотной — минимум 150гр на квадратный сантиметр, должна быстро прилипать при нагревании и не ёрзать под утюгом, хорошо набухать в воде.

Лучший вариант- глянцевая фотобумага, не слишком хорошего качества. Не «слишком хорошего качества» это значит не премиум и не LOMOND. То есть дешевая глянцевая фотобумага. На фото выше, одна из таких и показана, есть еще «Фотобумага глянцевая», выпускаемая под брендом крупного магазина компьютерной техники, это клон той, что на фото (складывается впечатление, что они с одного завода, но в разных упаковках).

Данная бумага сразу прилипает к меди под утюгом и не сдвигается при проглаживании (матовая бумага не содержит глянцевого слоя и поэтому не липнет, а горячий тонер легко смазать), она легко отходит в теплой воде (в отличии от LOMOND и бумаги с приставкой «премиум»).

Итак пора печатать. Печатаем макет, потом, не касаясь лицевой стороны пальцами, обрезаем края. и готовим утюг.

Третий этап

Необходимо сначала подготовить емкость с водой, в которой будет замачиваться плата. У меня роль этой емкость выполняет обычный тазик. Наливается горячая вода ( градусов 50, то есть чтобы рука уже не терпела), литров пять, и в ней растворяется немного моющего средства (немного, это столовая ложка).

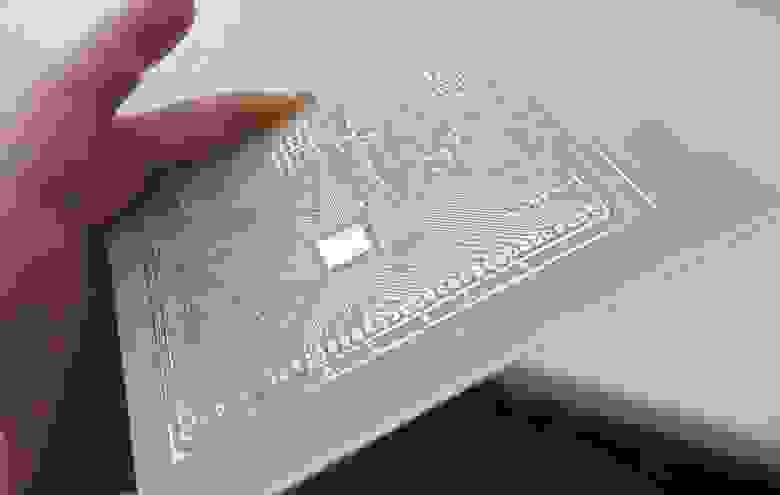

Подготовленный текстолит кладем на ровную поверхность и накрываем распечатанным макетом, утюгом прогретым до максимальной температуры проглаживаем по центральной линии, а потом от центра к бокам. При первом проглаживании распечатку лучше придерживать, чтобы не сдвинулась. После первого проглаживания лист фотобумаги прилипает к меди и сдвинуть его утюгом уже можно не бояться. Теперь можно носиком утюга пройтись по всем краям и местам, где на вид бумага отходит. Потом секунд тридцать просто прогреваем по всему объему.

Не смог удержаться чтобы в статье про ЛУТ не показать главное действующее лицо:

После проглаживания, не остужая кидаем плату воду. То есть не удаляя бумагу, подхватываем горячую пинцетом и кладем в подготовленную емкость с водой. 10 минут перерыв на отмачивание.

Четвертый этап

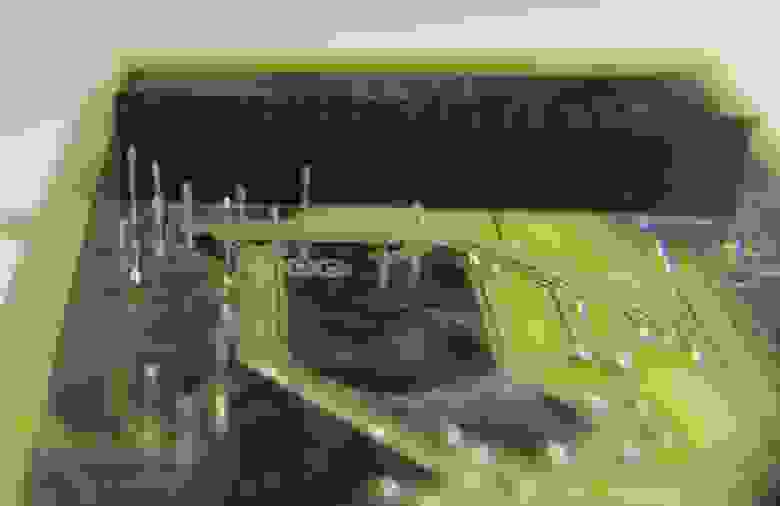

Очистка от бумаги.

По истечении 10 минут достаем плату из воды и удаляем бумагу. Как бы долго плата не лежала в воде, вся бумага не отстанет. Точнее сама то бумага без проблем, а вот глянцевый слой, который нам обеспечивал хорошее прилипание останется в узких местах.

Вообще тонер держится очень надежно, тереть можно пальцами, ластиком или губкой для мытья посуды, но между дорожками вытащить глянец сложно, достаточно дать плате высохнуть, как такие места будут видны.

- Замочить плату в спирте еще на 10-15 минут, глянцевый слой набухнет и смоется мягкой тряпочкой. Это не наш способ, в виду его кощунственности.

- Замочить плату в растворителе «анти-силикон», который продается в строительных магазинах. Не знаю что там в качестве активного вещества (на бутылке не написано), но глянцевый слой тоже разбухает и удаляется, тонер при этом остается. Это способ на любителя, средство довольно вонючее.

- И третий способ — удалить механически, что не очень долго.

Для этого надо обратно намочить плату и острым предметом удалить лишнее. Лучше всего использовать острую зубочистку. Мокрый глянец удаляется без проблем, а дерево зубочистки не сносит тонер. Особо замечу, что нельзя использовать иголки! Не потому, что можно снять тонер (он то прилеплен хорошо), а потому, что железо оставляет на меди следы. Да! сам в шоке, знаю что медь мягче железа, тем более нержавейки. Но факт имеет место быть. Там где водил иглой медь травится очень медленно.

Пример из практики:

После удаления остатков глянцевого слоя, промываем плату с моющим средством, удаляя «пальчики». Оставляем высыхать.

Почти специально оставил несколько мест, где глянец не удален (потом увидим, что не так все страшно).

Пятый этап

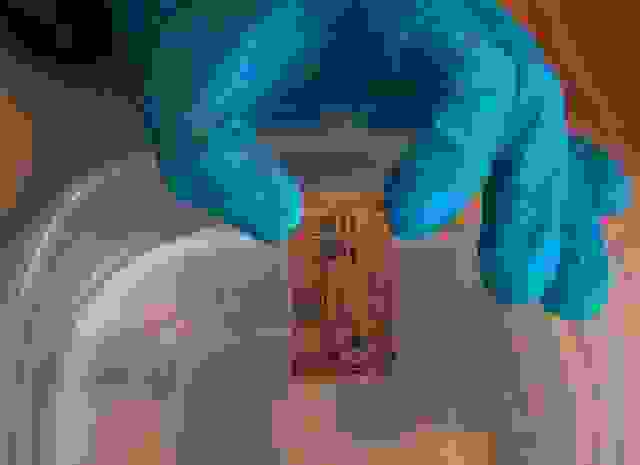

Травлю персульфатом аммония, не скажу, что он лучше хлорного железа, просто от железа больше грязи (ну да, персульфат аммония это же отбеливатель, какая тут грязь) и хлорное железо труднее хранить — гигроскопичен и как следствие сплавляется в большие куски, которые надо дробить.

Травлю при температуре 40 градусов. На плату с медью 35мкм — 15 минут, С медью 17мкм — 5 тире 7 минут. Можно и при комнатной температуре 17мкм травится порядка 20 минут, 35мкм в теории 40 минут, но это уже и не помню.

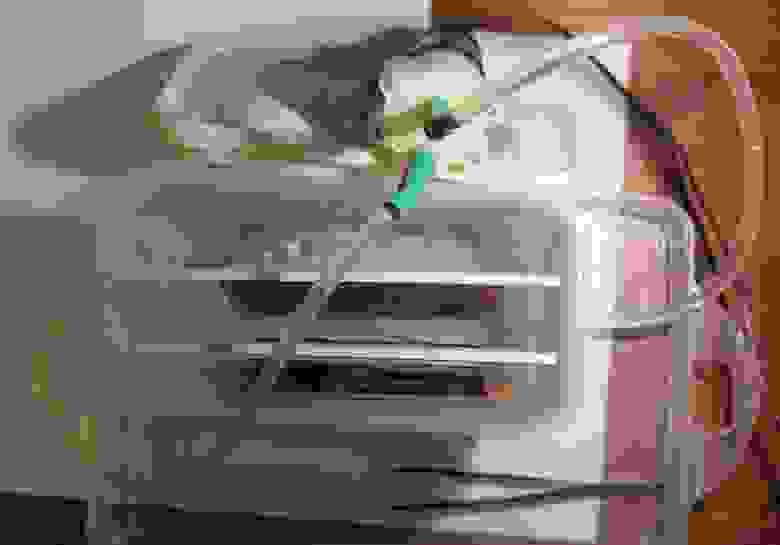

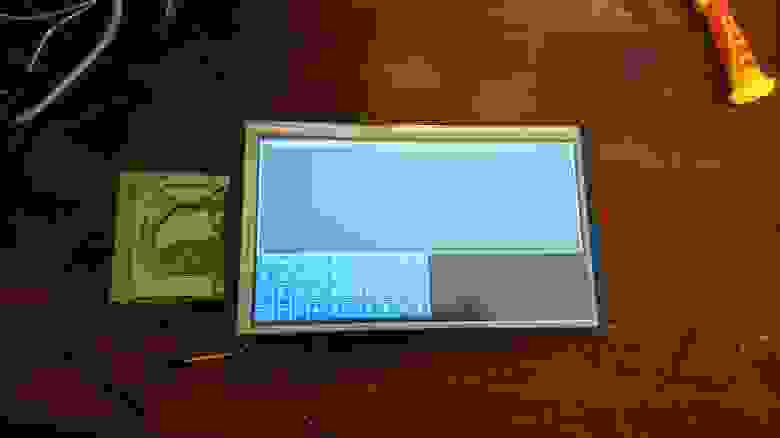

В домашних условиях можно травить в любой емкости, для этой статьи специально травил в обычной пластиковой емкости, что накладывает определенные дополнительные действия от исполнителя. Но если ПП делаются часто, то можно заделать себе ванночку для травления:

главным дополнением которой — насос для перемешивания раствора, он освобождает от «определенных дополнительных действий». Насос нужен мембранный, с пластиковой мембраной.

Тот что на рисунке, купил в интернет магазине для робокрафтеров.

Внутри емкости перегородки, для размещения нескольких ПП.

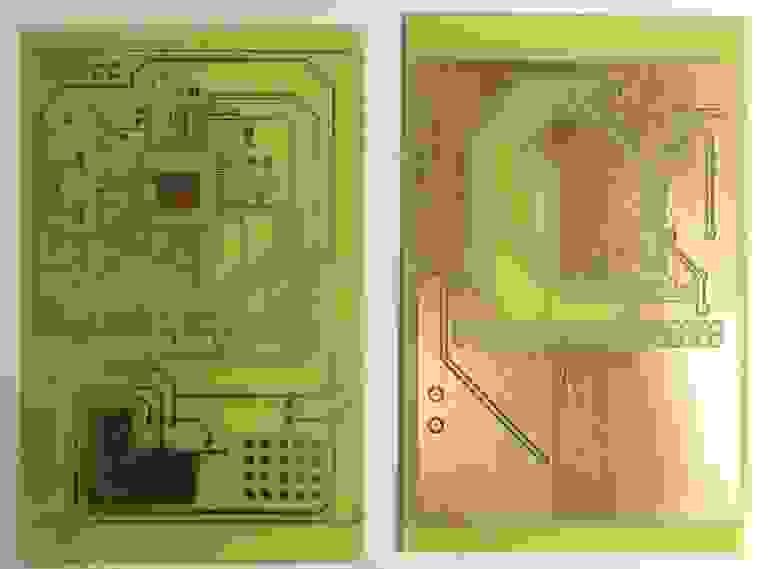

На фото травятся две стороны платы под STM32F407VE подключаемую к семи дюймовому дисплею.

Под xmega вытравлю в открытой пластиковой.

Делаем раствор — пол литра воды плюс 100-150г персульфата аммония. Вообще рекомендуется 250 грамм на пол литра, но в кустарных условиях при остывании раствора и испарении воды, выпадают кристаллы и намертво прилепляются на медь, как итог непротравленные точки.

Как писал выше — температура 40 градусов.

Кидаем в раствор плату и начинаем кисточкой перемешивать раствор, чтобы травление шло равномерно. Также кисточкой можно удалять с платы хлопья глянцевого покрытия, если при подготовке не все удалились.

У меня плата с медью 35мкм, через 10 минут уже видно текстолит:

Жду еще 5 минут и все готово.

Надо сказать, что в процессе травления лучше передержать плату, чем недодержать. И дополнительное время может быть довольно большим. Один раз я увидев недотравленный полигон закинул платку обратно и забыл про нее часа на три, когда вспомнил, думал что ее разъело насквозь. Однако ни одного подтравливания не заметил:

вот этот передержанец (уже облуженный):

Итак, вытащили нашу плату, помыли и посмотрели на свет:

Если нашли лишнюю медь, то можно кинуть обратно в раствор.

Если все хорошо, то ЛУТ окончен!

Смываем ацетоном тонер и облуживаем, если в ближайшее время облуживание не предусмотрено, то хранить плату можно не смывая тонер, он будет защитной оболочкой.

Выше я помечал места на плате, где глянцевое покрытие осталось. Те места, которые глянец закрывал герметично (уголок на плате), там не протравилось, там где небольшие перекрытия между дорожками — все нормально, раствор туда пробрался. Если использовать емкость с насосом, то глянцевое покрытие можно вообще до конца не оттирать, просто время травления увеличивается в два раза.

Пара фраз о лужении. Поскольку ЛУТом делаются платы временные или для себя, то особо возиться с облуживанием не стоит (ИМХО), можно просто пройтись паяльником по тем местам где будет пайка, а потом все покрыть лаком.

Но если компоненты на плате будут перепаиваться или плата будет долгое время эксплуатироваться, то лучше залудить. Либо паяльником пройти по всей меди, либо если есть фен, то паяльной пастой.

Я мешаю пасту с флюсом примерно 1 часть пасты и 5 частей флюса, покрываю всю плату и прогреваю феном:

во время прогрева, текстолитовой кисточкой (известная как «вечная кисточка») сгоняю припой к краям платы, Лишнего припоя на дорожках при таком способе не остается, а там где его не хватает, можно пригнать с краев. Не воздушный нож, конечно, но тоже довольно аккуратно.

Главная проблема при использовании паяльной пасты, это лишние шарики, присохшие к плате. Вот на фото их хорошо видно:

Поэтому после лужения, плату надо хорошенько промыть и оттереть тряпочкой, смоченной в ацетоне.

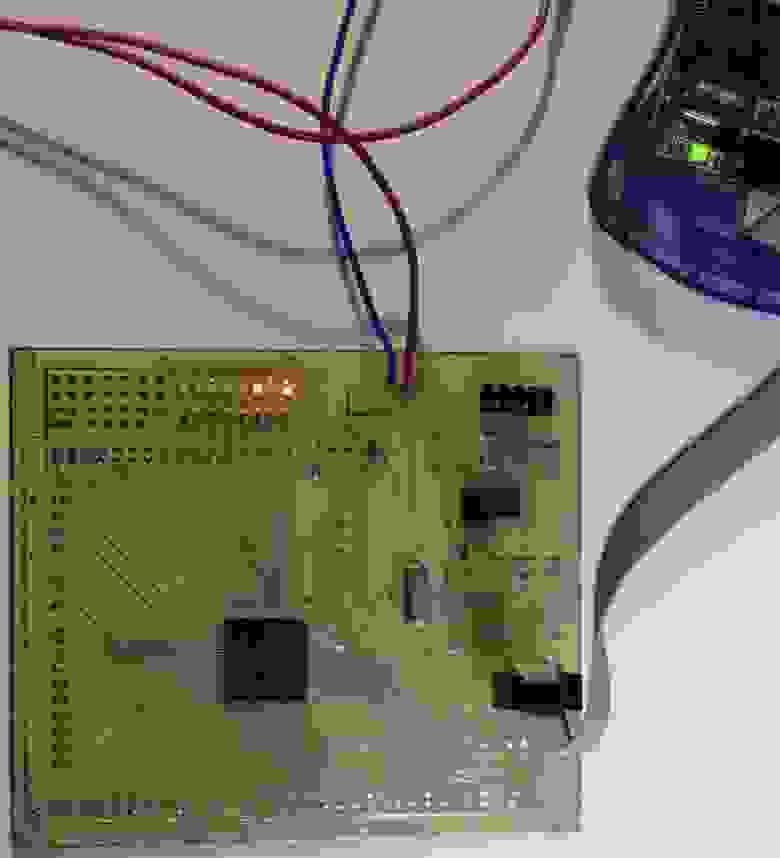

Плату облудили, теперь точно все. Монтаж. Проверка:

Задача выполнена. На данную плату ушло не больше часа (с учетом фотографирования этапов).

Параллельно у меня травилась вторая плата, точнее две стороны одной платы. И если первая платка была скорее для демонстрации (можно было и на DIP переходнике выполнить, а не подобие ардуины делать), то вторая нужна была для конкретной цели и плести косы проводов на переходнике не вариант (да еще не факт, что помех не нахватает при подключении через fsmc)

Как видно, я не стал травить двухсторонний текстолит, проходя убийственную процедуру совмещения двух шаблонов на этапе работы утюгом. Лучше это сделать сейчас.

Сверлим отверстия на VIA у всех плат, берем ножки от резисторов и штук 5 припаиваем к одной стороне, потом нанизываем на них вторую сторону, пропаиваем с двух сторон. Все платы совмещены! Теперь можно пропаять все отверстия.

Вы, должно быть заметили сильный брак на одной из сторон:

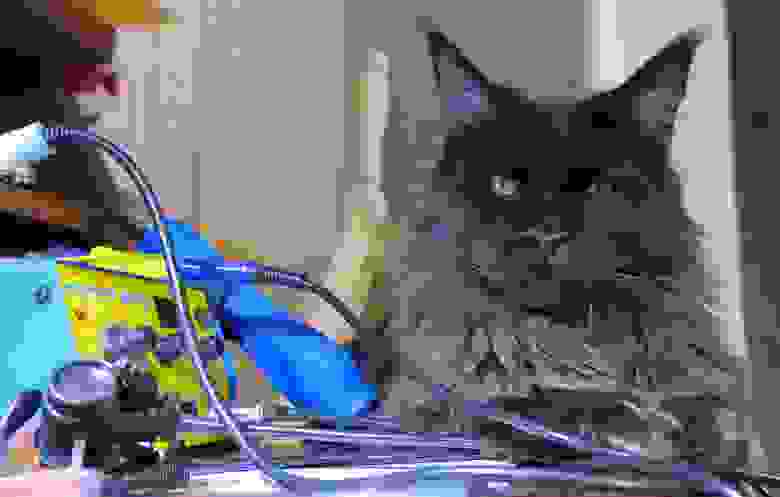

Бумага после принтера наэлектролизована и собирает на себя все подряд. Особенно волосы, особенно кошачьи! Так что я не досмотрел.

А вот и виновник:

Контролирует все выполняемые процессы.

После восстановления дорожки, ПП готова и устройство собралось:

Правда, это была плата как раз временная — проверить правильность подключений, чтобы потом развести по-человечески и заказать.

Источник