- Глава IX. Технология изготовления и монтажа трубопроводов

- § 47. Технологический процесс и его основные части

- § 57. Технология монтажа трубопроводов на судне

- Изготовление узлов трубопроводов и монтаж их на судне

- ОСТ 5 95057-90. Системы судовые и системы судовых энергетических установок. Типовой технологический процесс изготовления и монтажа трубопроводов (81382)

Глава IX. Технология изготовления и монтажа трубопроводов

§ 47. Технологический процесс и его основные части

Постройка любого судна подразделяется на ряд последовательно выполняемых этапов, в осуществлении которых принимают участие все цехи, отделы и службы судостроительного завода. Совокупность действий всех этих подразделений завода, в результате которых материалы, полуфабрикаты и полученные с других предприятий механизмы превращаются в готовое судно, называется производственным процессом.

Технологический процесс является частью производственного процесса и представляет собой совокупность действий, непосредственно связанных с изменением свойств материалов, формы изготовляемых деталей, со сборкой и установкой их на судне. Технологический процесс осуществляется на одном или нескольких рабочих местах и разделяется на операции. Технологический процесс монтажа включает в себя операции погрузки на судно, установки на место и закрепления на фундаменте механизмов, устройств, трубопроводов и т. д.

Операцией называется законченная часть технологического процесса обработки или сборки одной или нескольких деталей, выполняемая на одном определенном рабочем месте одним рабочим или бригадой рабочих.

Операции в свою очередь делятся на переходы. Переход — часть операции, выполняемая без смены инструмента, режима резания и без перестановки обрабатываемой детали (на станке, в тисках, в приспособлении). Если рабочий сменит инструмент или начнет обрабатывать другую поверхность детали, то тем самым он приступит к выполнению другого перехода.

Основной технологической документацией в судостроении является технологический процесс. Технологическая документация определяет последовательность технологических операций, методы их выполнения, указывает необходимые сборочные или монтажные чертежи, необходимое оборудование, инструмент и приспособления, режим работы оборудования и нормы времени на выполнение заданной работы, а также разряд этой работы, т. е. степень ее сложности и необходимую квалификацию рабочего.

Технологическая документация на сборочно-монтажные работы содержит комплектационную ведомость, в которой перечисляют детали, входящие в данный узел или необходимые для выполнения монтажа механизма, устройства или трубопровода.

Источник

§ 57. Технология монтажа трубопроводов на судне

До начала монтажа трубопроводов на судне должны быть размещены все механизмы, к которым присоединяются трубопроводы, вырезаны отверстия и установлены приварыши, переборочные стаканы и другая присоединительная арматура на переборках, а также вся донно-бортовая арматура (кингстоны, бортовые захлопки и т. д.). Трубы и арматуру грузят на судно с помощью кранов, а монтаж тяжеловесной арматуры и труб производят с применением специальных талей (червячных и рычажных).

Вначале производят предварительный монтаж трубопроводов на головном судне. Трубы устанавливают на предназначенные им согласно монтажной схеме места. Вместо штатных прокладок и подвесок устанавливают временные прокладки и подвески, например, закладывают между фланцами труб проволоку или полоски металла толщиной, равной толщине штатной прокладки. Сборка соединений производится также на временных болтах, количество которых должно быть около 50% полного числа болтов, но не менее трех. Затем тщательно проверяют установку труб по монтажным схемам и производят окончательную сборку, при которой временные болты и прокладки заменяют штатными. После того как собран и окончательно закреплен трубопровод на постоянных подвесках (кроме забойных участков), снимают шаблоны и изготовляют шаблон-макеты для забойных труб.

При серийной постройке судов необходимость предварительной установки труб с целью проверки правильности их изготовления отпадает, поэтому значительно снижается трудоемкость монтажа трубопроводов. Сборка трубопроводов на серийном судне позволяет также заменить фланцевое или другое соединение труб сваркой, что значительно упрощает и удешевляет их монтаж.

При постройке корпуса судна, установке механизмов и арматуры возникают неточности, которые при монтаже компенсируют путем изготовления забойных труб. В качестве таких труб предпочтительнее концевые трубы (например, присоединяемые непосредственно к механизму или к одной из переборок), не имеющие отростков и расположенные в наиболее удобных для пригонки местах.

Гибку забойных труб и их изготовление производят по шаблонам, снятым с места. По изготовленным забойным трубам головного судна изготовляют макет-шаблоны для аналогичных труб серийных судов. Пригонка забойных труб и установка на ней привариваемых фланцев производится двумя способами: с пригонкой по месту — для головных и единичных судов и в точном соответствии с макет-шаблоном — для серийных судов. Изготовление и монтаж на судне забойных труб завершает монтаж трубопровода.

Источник

Изготовление узлов трубопроводов и монтаж их на судне

Сборка узлов труб состоит в предварительном соединении на прихватках труб-деталей с ответвлениями, фланцами, деталями штуцерных соединений и другими элементами для последующего скрепления сваркой. Существует несколько способов сборки труб:

– по трубам эталонам;

– по сборочно-монтажным чертежам с координатами трасс систем.

Сборку труб по макетам и трубам-эталонам производят на стендах, оснащенных позиционерами, с помощью которых фиксируется положение трубы во время сборки. В позиционер устанавливают и закрепляют фланцы и кольца и к ним пригоняют изогнутую трубу (см. рис.8.13).

Рис.8 .13. Сборка узлов трубопроводов в позиционере.

1 – собираемая труба; 2- насаживаемый на трубу фланец;

3 – позиционер; 4 – регулируемая подставка.

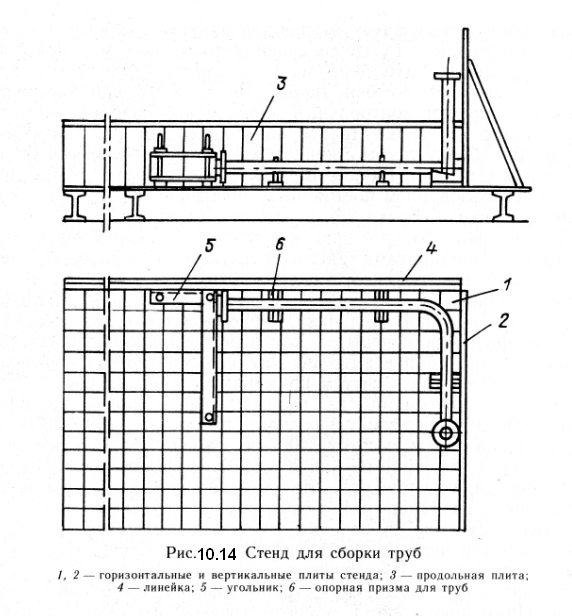

Для цеховой сборки и пригонки труб по сборочно-монтажным чертежам с координатами трасс используют стенды разнообразных конструкций. Пример такого стенда показан на рис.8.14. Стенд состоит из трех плит, на которые нанесена координатная сетка.

Рис. 8.14. Стенд для сборки узлов труб.

1, 2 – горизонтальная и вертикальная плиты стенда; 3 – продольная плита;

4 – линейка; 5 – угольник; 6 – опорная призма;

Наиболее распространенным способом соединения узлов и деталей трубопровода является сварка. Для соединения узлов между собой применяют фланцевые, штуцерные и дюритовые соединения.

Применяют сварку в среде углекислого газа (для стальных труб), аргонодуговую сварку (для медных и медно-никелевых труб), а также газовую сварку для стальных труб диаметром до 26 мм.

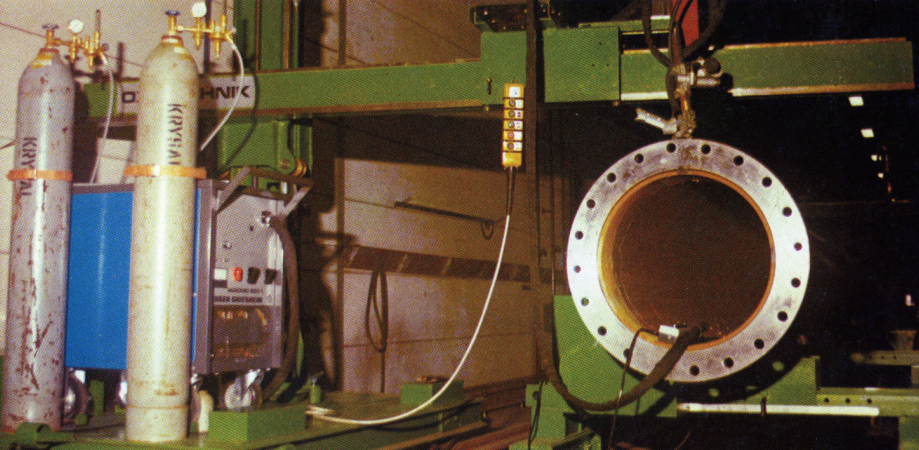

Для сварки труб применяют специализированное сварочное оборудование: сварочные установки для ручной аргонодуговой сварки, установки для автоматической приварки фланцев труб, полуавтоматы дуговой сварки труб.

Рис.8.15. Полуавтоматическая приварка фланцев

Трубы после сварки поступают на механическую обработку (проточку) уплотнительных соединений фланцев.

Качество выполнения сварных соединений трубопроводов контролируют внешним осмотром и измерением размеров шва, прогонкой шарика внутри трубы (для проверки отсутствия выступающего грата), гидравлическим или воздушным испытанием на плотность. Используется также контроль сварных швов рентгено- и гамма-графированием.

Гидравлические испытания узлов труб в цехе проводят на специальных испытательных стендах с оснасткой, позволяющей быстро подсоединять трубы, подавать в них воду и создавать давление, превышающее рабочее в 1,5– 2,0 раза. При обнаружении течи дефектные участки труб вырубаются пневматическим зубилом. Трубу заваривают снова и проводят повторные испытания.

После испытаний узлы трубопроводов окончательно очищают, консервируют и наносят различные защитные покрытия (лакокрасочные, изоляционные и др.)

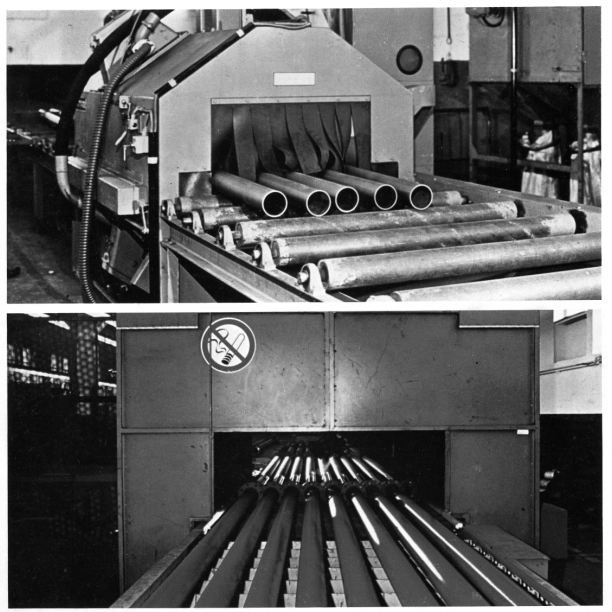

Для повышения производительности труда и качества работ в трубообрабатывающих цехах организованы поточные линии изготовления узлов трубопроводов. Последовательность обработки труб выбирается таким образом, чтобы трубы большей частью обрабатывались в прямой форме. Это позволяет использовать механизированные склады для заготовок труб и соединительных элементов – фланцев. Высокопроизводительные методы сварки можно использовать, если трубу можно вращать во время обработки вокруг продольной оси. На поточных линиях сначала приваривают фланцы к прямым трубам, а затем трубы гнут на рис.8.16 показана схема поточной линии изготовления узлов трубопроводов.

Рис. 8.16. Схема поточной линии автоматизированной линии изготовления труб.

1 – механизированный стеллаж для труб; 2 – рольганг; 3 – станок для резки заготовок;

4 – станок для прихватки фланцев; 5 – станок для приварки фланцев;

6 – станок для обработки поверхности фланцев; 7 – станок для гибки труб с фланцами.

На рис.8.17. показано оборудование для автоматической приварки фланцев к трубам, на рис.10.18 – гибка труб с фланцами на трубогибочном станке.

Рис.8.17. Автоматическая приварка фланцев

Рис.8.18. Холодная гибка труб с фланцами

В состав поточных линий могут входить позиции предварительной очистки труб и грунтовки узлов трубопроводов (см. рис.8.19).

Рис.8.19. Оборудование для очистки и грунтовки труб.

Источник

ОСТ 5 95057-90. Системы судовые и системы судовых энергетических установок. Типовой технологический процесс изготовления и монтажа трубопроводов (81382)

ОТРАСЛЕВОЙ СТАНДАРТ

СИСТЕМЫ СУДОВЫЕ И СИСТЕМЫ

СУДОВЫХ ЭНЕРГЕТИЧЕСКИХ

УСТАНОВОК

Типовой технологический процесс

изготовления и монтажа

трубопроводов

ОСТ5.95057—90РАЗРАБОТАН ордена Трудового Красного Знамени Центральным научно-исследовательским институтом технологии судостроения

Директор В. Ф. Бабанин

Начальник отделения Н. И. Каукин

Начальник лаборатории С. Д. Ипатов

Руководитель темы А. М. Артемьев

Отв. исполнители: Н. П. Антипова

Р. Б. Энтина

ВНЕСЕН Центральным научно-исследовательским институтом стандартизации

Директор Б. В. Подсевалов

ПОДГОТОВЛЕН к утверждению отделом стандартизации Министерства

Начальник отдела В. В. Беляшин

УТВЕРЖДЕН Техническим Комитетом — 5

Председатель комитета О. П. Ефимов

СОГЛАСОВАН с ЦК профсоюза

ИСТЕМЫ СУДОВЫЕ И СИСТЕМЫ СУДОВЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК. ТИПОВОЙ

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОН

И МОНТАЕА ТРУБОПРОВОДОВ

Дата введения 01.07.91

Настоящий стандарт распространяется на трубопроводы судовых систем и систем судовых энергетических установок судов в плавучих сооружения всех назначения.

Стандарт устанавливает типовые технологические процессы на изготовление в монтаж трубопроводов различного назначения из следующих типов и марок материалов труб:

бесшовных из углеродистой и низколегированной стали 10, 20, І5ХМ, I2XIMSS

водогазопроводпых черных и оцинкованных из углеродистой стали СтЗсщ

бесшовных биметаллических, состоящих из стали в плакирующего слоя ІО+МЗР, І2ХНЗМЗР;

бесшовных из меди МЗР;

бесшовных из мэдно-иикелевого сплава МН35-І, МНАЕМц 6-0, 8-0, 8—0,6$

бесшовных из латуни Д63, ЛДОШ 77-2-0,05$

Издание официальное Перепечатка воспрещена

бесшовных из алюминия и алюминиевых сплавов АДІ, Шг2, АМгЗ, АМг5;

бесшовных не электро полированных из коррозионностойких сталей марок 08ХІ8НІ0Т, І2ХІ2НІ0Т, 08Х22Н6Т, І0ХІ7НІЗМ2Т; 08ХІ8НІ2Т;

бесшовных электрополированных из коррозионностойких сталей марок 08ХІ8НІ0Т, 03Х2ІН32МЗБ, І0ХІ7НІЗМ2Т, 08ХІ8НІ2Т;

бесшовных из коррозионностойких сталей марок ІХІ5Н9СЗБ (ЭП-302) и 0Х20Н46Б (ЭП-350);

бесшовных из сплавов ПТ-Ш, ПТ-7М и ПТ-ЗВ (в дальнейшем “типа ПТ-IM»);

Требования стандарта распространяются на изготовление трубопроводов систем I, П, Ш и ІУ очередей и монтаж систем Ш и ІУ очередей, документация на которые разрабатывается проектными предприятиями отрасли;

Требования стандарта распространяются на:

изготовление, монтаж и испытания трубопроводов из пластмасс и футерованных пластмассами; трубопроводов вентиляции из листового материала;

монтаж и испытания трубопроводов систем главного и вспомогательного пара, трубопроводов систем I очереди, систем гидравлики, систем воздуха и газовых смесей высокого давления, а также трубопроводов других систем, транспортирующих специальные среды (например, кислород, окислители и т.п.), к монтажу и испытаниям которых предъявляются особые требования. Монтаж и испытания этих трубопроводов должны производиться по самостоятельно действующ й в отрасли руководящей технической документации я техническим требованиям проектной документации;

Исшиания трубопроводов систем в действии в период швартовных к ходовых испытаний судов

.Технические требования и типовые технологические процессы, не оговоренные настоящим стандартом, устанавливаются в соответствии с действующей в отрасли руководящей технической документацией и указываются в чертежах, проектной документации или в рабочих технологических процессах, которые должны разрабатываться на предприятиях-строителях на основании требований настоящего стандарта, проектной документации и документации, указанной в приложениях настоящего стандарта.

Типовые технологические процессы изготовления и монтажа судовых трубопроводов при совладении требований нормативно- технической документации на проектирование, сварку и эксплуатацию обеспечивают срок службы трубопроводов в соответствии с 0СТ5.О462 и 0CTS5.550I.

Технические требования к качеству труб в состоянии поставки

Трубы, поставляемые на предприятия-строители дня изготовления судовых трубопроводов, должны соответствовать требованиям нормативных документов, указанных в табл.1, а также документам Регистра СССР, если трубы изготавливают под его надзором.

І.Х.2. Каждая партия труб, поступающая на заводы-строители, должна сопровождаться сертификатов

При отсутствии сертификата трубы могут быть использованы только в исключительных случаях по согласованию с представителем технического контроля и заказчиком посла проведения лабораторной проверки химического состава, механических свойств и технологических испытаний, результаты которых должны удовлетворять требованиям нормативных документов, указанных в табл.1

Нормативные документа на трубы и вида испытание, .прогоймыві-ііостаяцаком

Источник