Испытания зра перед монтажом

Для специальной арматуры нормы герметичности регламентируются специальной НТД.

Испытания ведутся при предписанных давлении, температуре среды, погрешностях оценки утечки.

Специалистами НПО «ГАКС-АРМСЕРВИС» разработаны универсальные испытательные стенды для испытаний общепромышленной и специальной запорной арматуры в цеховых условиях.

Описание и характеристики стендов для испытаний общепромышленной и специальной запорной арматуры приведены на сайте НПО «ГАКС-АРМСЕРВИС» в разделе «Испытательное оборудование» .

Среди специальных испытаний запорной арматуры наиболее информативными являются испытания на надежность.

Цель испытаний на надежность — обеспечение безотказной работы трубопроводной арматуры при действии на нее комплекса внутренних и внешних воздействий, возникающих в трубопроводе и вне его при эксплуатации технологических систем, агрегатов и установок.

Задачей испытаний является экспериментальное определение показателей надежности запорной арматуры при действии или моделировании комплекса внутренних и внешних воздействий.

Испытания проводят в заданных условиях. Они характеризуются основными параметрами рабочей, управляющей и окружающей сред (давлением, температурой, влажностью, расходом и т.д.). К этим параметрам при испытаниях предъявляются более высокие требования, чем указано в технических условиях или в задании на проектирование. В отдельных случаях допускается снижение параметров испытательной среды по сравнению с рабочими параметрами изделия, что вызвано ограниченными возможностями стендового оборудования.

При испытаниях запорной арматуры могут быть использованы все виды внутренних и внешних воздействий (гидравлические, пневматические, механические, электрические, климатические и т.д.). Полнота воздействующих факторов определяется нормативно-технической документацией на конкретный тип изделия и во многом зависит от глубины знания физических процессов, происходящих в изделии и его составных элементах во время эксплуатации.

Наиболее распространенными факторами, характеризующими многообразие воздействий на трубопроводную арматуру при испытаниях, являются: давление испытательной среды, ее температура и расход через затвор, крутящий момент на приводном устройстве, напряжение (ток) привода, температура и влажность окружающей среды, частота срабатывания и относительная скорость перемещения подвижных частей арматуры, герметичность затвора. Для оценки внутреннего состояния арматуры и ее составных элементов приняты требования конструкторской документации к деталям и узлам.

Отказами при испытаниях считаются события, заключающиеся в заклинивании подвижных частей запорной арматуры, появлении неустранимой утечки в неподвижных соединениях, потере герметичности затвора и сальника, разрыве сильфона или мембраны, разрушении резьбовых соединений, деталей, узлов, сварных швов и т.д.

Все отказы классифицируют на внезапные и постепенные. К внезапным отнесены отказы, характеризующиеся скачкообразным изменением одного или нескольких заданных параметров, к постепенным — отказы, вызванные старением и износом. Показатели долговечности — гамма-процентный ресурс до ремонта, назначенный полный ресурс и другие рассчитываются только по постепенным, а показатели безотказности — нижняя односторонняя доверительная граница наработки на отказ, нижняя односторонняя граница вероятности безотказной работы в течение заданного ресурса и другие — по постепенным и внезапным отказам. Исходными данными для расчета показателей надежности запорной арматуры являются: наработка до отказа или между отказами, количество отказов, время восстановления.

При испытаниях запорной арматуры на надежность наиболее широко применяют схемы нагружения, аналогичные схемам нагружения арматуры при испытаниях на герметичность затвора. Специальных ограничений или рекомендаций, касающихся характера нагружения объекта испытаний внешними и внутренними силами, не установлено, что, строго говоря, не может считаться нормальным. Как следствие этого, имеются отдельные частные методики, допускающие проведение испытаний без постоянного воздействия испытательной среды на трубопроводную арматуру. Среда используется только при контрольных испытаниях затвора после наработки заданного количества циклов без ее воздействия на элементы затвора. Естественно полагать, что показатели надежности, установленные при таких испытаниях, будут иметь достаточно низкую достоверность, что во многих случаях подтверждается практикой.

Нормативно-техническая документация на проведение испытаний на надежность достаточно скупо освещает такие важные вопросы, как измерение и анализ функциональных параметров трубопроводной арматуры и ее основных элементов, хотя именно эти параметры определяют работоспособность базовых узлов арматуры и всего изделия в целом. Решение только этих вопросов позволит вскрыть значительные резервы не только в повышении качества трубопроводной арматуры, но и определить принципиальные направления конструктивного, технологического и метрологического совершенствования производства арматуры. Чтобы реализовать эти резервы на практике при производстве трубопроводной арматуры, необходимо решить следующие задачи:

— установление всей полноты состава важнейших функциональных параметров, определяющих надежность трубопроводной арматуры и ее основных элементов на всех стадиях жизненного цикла;

— определение и нормирование для различных этапов технологического процесса и стадий жизненного цикла арматуры количественных уровней функциональных параметров с выявлением их граничных значений, за пределами которых наступает предельное состояние изделия;

— разработка методов и создание средств измерений, позволяющих оценивать значения функциональных параметров на основных этапах жизненного цикла трубопроводной арматуры.

Источник

Испытания зра перед монтажом

Одним из приоритетных направлений деятельности предприятия является капитальный ремонт и входной контроль запорно-регулирующей и фонтанной арматуры.

Типы обслуживаемой арматуры:

• Запорная: клиновые задвижки, шиберные задвижки, дисковые задвижки

• Регулирующая: регулирующие клапаны, запорно-регулирующие клапаны

• Защитная: обратные клапаны

• Предохранительная: пружинные клапаны

• Фонтанная: устьевое оборудование для нефтяных и газовых скважин

Входной контроль ЗРА

Входной контроль производится с целью предотвращения монтажа арматуры, не соответствующей требованиям документации, условиям договоров (контрактов) на поставку, а также выявления бракованной продукции и недопущения ее к монтажу.

По результатам освидетельствования оформляется и выдается Заказчику акт, в котором записывается решение о пригодности арматуры к монтажу. В акты вносятся сведения о выявленных дефектах.

Виды выполняемых работ при входном контроле ЗРА:

1. Визуальный контроль:

• Проверка сопроводительной документации;

• Контроль соответствия качества и комплектности требованиям нормативной документации с проведением идентификации арматуры для выявления контрафактных изделий;

• Контроль отсутствия вмятин, задиров, механических повреждений, коррозии.

2. Инструментально-измерительный контроль:

• Контроль диаметра проходного сечения, строительной длины, параллельности фланцев корпуса

и крышки.

3. Гидравлические испытания:

• Испытания материала корпусных деталей и сварных швов арматуры на прочность,

на герметичность относительно внешней среды, на работоспособность, контроль усилия закрытия

и открытия, герметичность верхнего уплотнения, затвора воздухом.

• Смазка подвижных частей запорно-регулирующей арматуры, установка защитных заглушек. Консервация запорной арматуры выполняется в соответствии с ГОСТ 9.014.

Технология проведения входного контроля запорной арматуры

Запорная и фонтанная арматура, колонные головки принимаются представителем

АО «Нижневартовскремсервис» от заказчика путем наружного осмотра с проверкой комплектности. ЗА, ФА и колонные головки для проведения входного контроля сдаются в комплекте без ЗИП, согласно комплектовочной ведомости. Оборудование не принимается для проведения входного контроля при отсутствии паспорта завода изготовителя.

Испытания на герметичность уплотнения штока и соединений корпусных деталей

и на герметичность запорного устройства проводятся поочередно: сначала испытания проводят

на герметичность соединений корпусных деталей, затем на герметичность запорного устройства. Запорное устройство арматуры двунаправленного действия должно быть испытано в оба направления.

Недопустимыми дефектами сварных швов являются: трещины любых видов и направлений

в металле шва, по линии сплавления и в околошовной зоне, наплывы, сужения, перерывы, подрезы и несплавления, непровары, шлаковые включения и другие дефекты размером более 10% толщины шва.

На обработанных уплотнительных и посадочных поверхностях дефекты (забоины, задиры, царапины и др.) не допускаются.

Фланцевые соединения задвижки должны соответствовать требованиям ГОСТ 12815-80, ГОСТ 12821-80, оборудование устья скважин должны соответствовать требованиям ГОСТ 28919-91

и требованиям альбома типовых схем фонтанных арматур, колонных головок и ЗМС.

При испытании на герметичность проверяется:

У трубопроводной арматуры:

● Герметичность запорного устройства (затвора);

● Герметичность разъема корпус-крышка;

● Герметичность сальникового уплотнения.

У фонтанной арматуры и колонных головок:

● Герметичность запорных устройств (затвора) задвижек;

● Герметичность сальниковых уплотнений задвижек;

● Герметичность элементов конструкции фонтанной арматуры (колонной головки);

● Герметичность фланцевых соединений фонтанной арматуры.

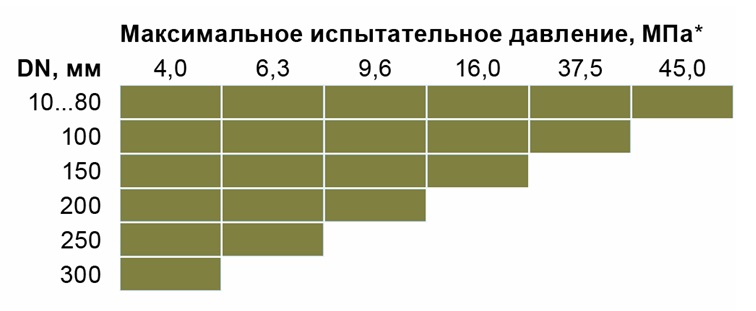

Значение давления, при котором проводят испытания, приведены в Таблице 1. Давление должно соответствовать Ру соответствующей арматуры.

Значения испытательного давления при проверке на герметичность

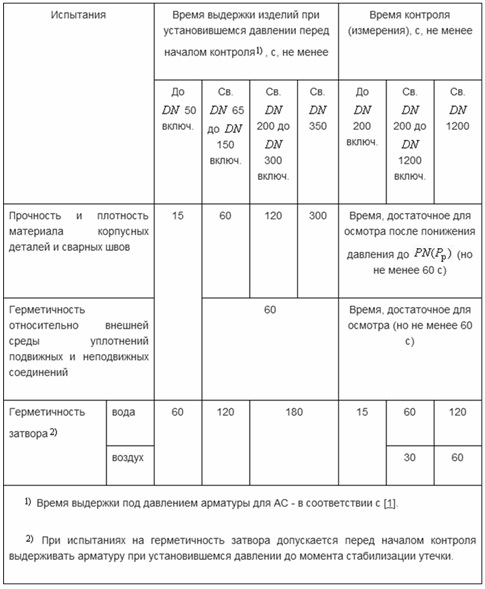

Продолжительность испытаний ЗА и ФА при испытании герметичности относительно внешней среды (ГОСТ5762-2002) (металла и соединений корпусных деталей, сальникового уплотнения)

Продолжительность испытаний ЗА и ФА при испытании герметичности затвора (ГОСТ9544-93)

Гидравлические испытания фонтанной арматуры и колонных головок включают в себя:

• Первичный период удержания давления

• Вторичный период удержания давления

Гидравлические испытания запорной арматуры включают в себя:

• Первичный период удержания давления;

• Снижение давления до нуля;

• Вторичный период удержания давления.

Оба периода удержания давления должны продолжаться не менее 3 мин, при этом отсчет времени начинается при достижении номинального давления.

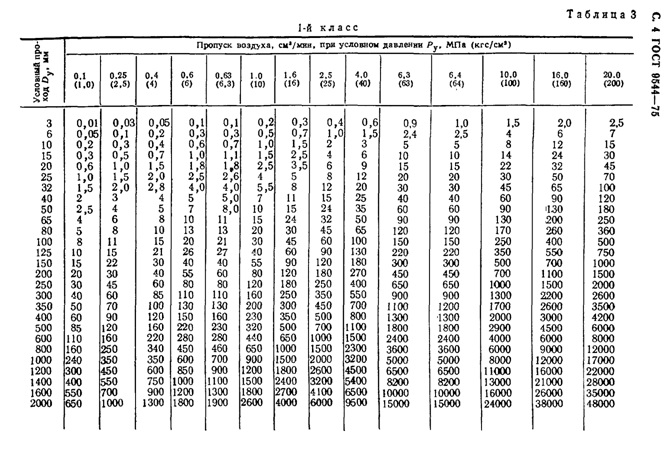

Максимально допустимые значения протечек при входном контроле по каждому классу герметичности, приведены в Таблице 4. Нормы герметичности должны соответствовать классу герметичности арматуры по ГОСТ 9544-2005.

Запорная арматура считается выдержавшим испытание на герметичность, если во время испытания отсутствуют:

• Течи, потения в сварных соединениях и на основном металле;

• Протечки по затвору, не более значений, указанных в таблице 4;

• Протечки по разъёму корпус-крышка.

• Протечки в сальниковом уплотнении.

Фонтанная арматура и колонная головка считаются выдержавшими испытание на герметичность, если в установленный период удержания давления не наблюдается видимых утечек. Изменение давления в период удержания должно быть менее 5% испытательного давления.

Результаты гидравлических испытаний заносятся в журнал. Составляется акт входного контроля арматуры.

После окончания испытаний ЗА, ФА, колонные головки подлежат сборке в комплектности поставки.

Источник

Как провести испытания запорной арматуры трубопровода

На каждый трубопровод: отопительный, водопроводный, газовый и так далее устанавливается запорная арматура, способная полностью перекрыть поток жидкости в системе. В настоящее время требования к запорной арматуре достаточно высоки. Она должна быть полностью герметичной и выдерживать заявленные характеристики. Чтобы выпускаемые изделия соответствовали нормам, производителями проводятся предварительные испытания.

Проверка прочности запорной арматуры

Испытание на прочность

Заборная арматура (краны, вентили, задвижки) в большинстве случаев изготавливается из металла методом литья. При производстве изделий на корпусе могут образовываться:

- трещины;

- песчаные или газовые раковины;

- пористость;

- неоднородность материала.

Чтобы выявить и устранить эти дефекты, производится проверка запорной арматуры на прочность и плотность материала, применяемого для изготовления.

Как производится исследование

Качество запорной арматуры производится при помощи специального стенда, на котором установлены:

- прибор, подающий воду в арматуру и создающий определенное давление. Чаще всего таким прибором является ручной или электрический насос;

Зависимость испытательного давления от параметров арматуры

- проверяемая арматура;

- манометр (необходим для определения показателя давления в системе);

- 5. 6. регулирующие клапаны, которые требуются для проведения испытания;

- заглушка, дополненная трубкой;

- емкость с водой, мензурка и специальная насадка на мензурку.

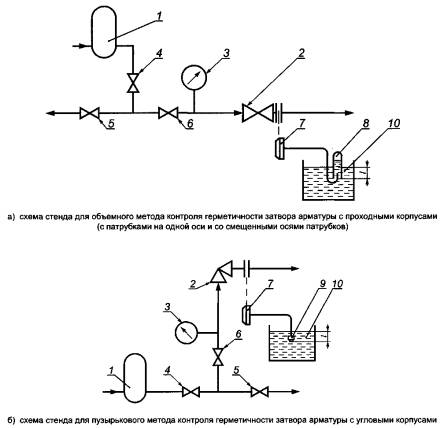

Схема стенда для проверки прочности материала

В арматуру, требующую проверки, подается вода под установленным давлением и при нормальной температуре воздуха. Время проведения испытания составляет 25 – 30 секунд (при необходимости время может быть увеличено). Результаты проверки оцениваются внешним осмотром изделия квалифицированным специалистом.

Результаты проверки

Испытание запорной арматуры считается успешно пройденным, если не обнаружено (в соответствии с ГОСТ Р 53402-2009):

- механических повреждений и деформации металла;

- утечек;

- «потения» металла (выступления на поверхности арматуры влаги);

Выступление влаги на поверхности арматуры

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Результаты проверки

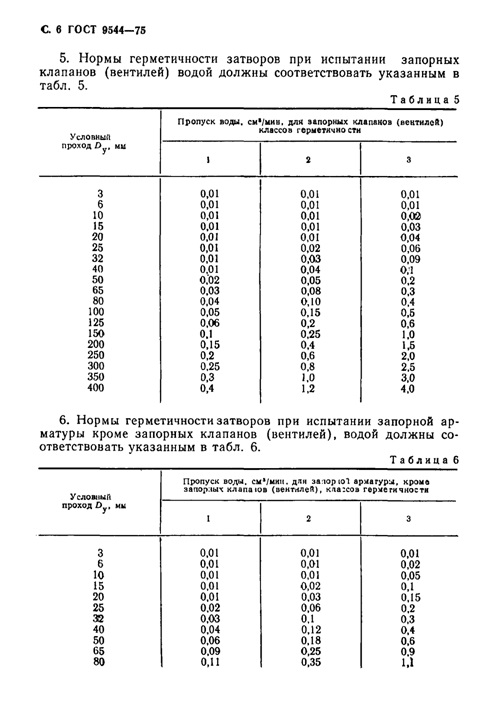

В большинстве случаев полной герметичности арматуры, устанавливаемой на трубопроводах различного назначения, добиться невозможно и нецелесообразно. ГОСТ 9544-75 регламентирует конкретные нормы для отдельных классов:

- I класс – устройства, которые применяются на трубопроводах, наполненных токсичными (взрывоопасными) веществами. Для этой арматуры допускаются следующие отклонения, представленные в таблице.

Регламентированные нормы пропуска для устройств 1 класса

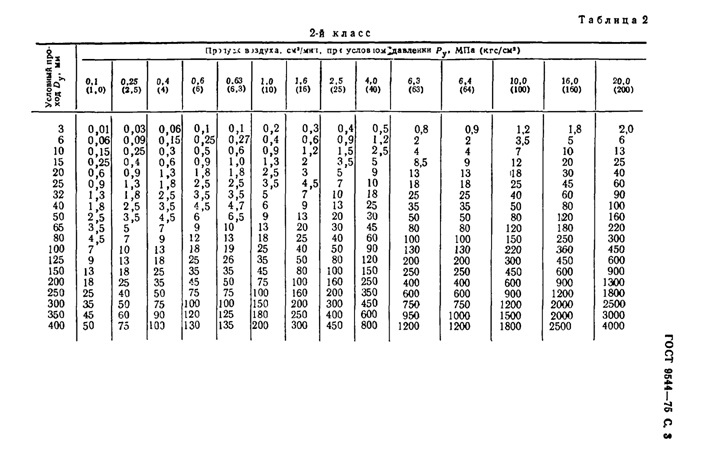

- II класс – это устройства, устанавливаемые на трубопроводы с легковоспламеняющимися веществами. Для этого класса применяются следующие нормы (см. таблицу).

Допустимые нормы для герметичности запорных устройств 2 класса

- III класс – это арматура для трубопроводов с иными проходящими средами. Регламентированные нормы прочности этого класса разделяются на:

- нормы, установленные для вентилей;

- нормы для других видов арматуры запорной.

Допустимые отклонения для арматуры запорной, относящейся к 3 классу герметичности

Проведение испытания арматуры представлено на видео.

Все проверки запорных устройств для трубопроводов производятся квалифицированными специалистами на сертифицированных устройствах.

Источник