Монтаж сборного и сборно-монолитного каркаса зданий и сооружений

Сборная и сборно-монолитная каркасная технология на сегодняшний день является самой востребованной на рынке строительных услуг. Монтаж конструкций зданий с несущим каркасом применяется для возведения жилых домов различной этажности, промышленных и общественных зданий и сооружений. Наша строительно-монтажная корпорация «Союз СВ» осуществляет полный комплекс работ по монтажу и строительству сооружений самой сложной конструкции с короткие сроки и с учетом всех технических требований к объекту.

Монтаж сборно-монолитного каркаса

торгово-развлекательного комплекса «МТВ Центр», г. Чебоксары, пр. И. Яковлева, 4б

Монтаж современных высотных зданий и его особенности

Монтаж высотных зданий в Чебоксарах имеет свои особенности. Современные высотки по своей конструкции — каркасного типа. По планировке они либо очень компактные, либо протяженные, имеющие сложные очертания. Остов таких зданий — это железобетонный, стальной каркас или комбинированный. Монтаж высотных зданий осуществляется с использованием различного подъемно-монтажного оборудования, кранов: самоподъемных, приставных и передвижных.

В зависимости от конструкции и архитектуры здания схема его возведения может быть различной:

- Горизонтально-восходящая схема — когда монтаж всех конструкции происходит поэтажно, в правильной последовательности: колонны — ригели — перекрытия.

- Вертикально-восходящая схема — конструкции монтируются на полную высоту здания в рамках ячейки, если обеспечена пространственная жесткость данной возводимой части — самый быстрый способ обеспечения ускоренного ввода объекта в эксплуатацию.

- Смешанная схема — ее применяют при возведении здания переменной этажности.

Основные элементы, включенные в монтаж объекта

Сборно-монолитный каркас используется в строительстве современных зданий и сооружений различной этажности и назначения. Проектирование, возведение и монтаж многоэтажного дома включает в себя: железобетонные колонны, оснащенные проемами; пустотные плиты перекрытия с монолитными стыками; ригели с выпущенной арматурой по периметру верхней грани.

- Ригели. Железобетонные элементы различного сечения (от 20 до 60 см) оснащаются арматурой по контуру верхней грани. Ширина ригеля подбирается равной ширине колонны, а высота рассчитывается в зависимости от параметров действующих нагрузок. Выпущенная арматура является соединительным элементом с монолитной плитой перекрытия.

- Колонны. В зависимости от этажности секционные колонны используются как: нижние, средние, верхние, площадь сечения которых уменьшается по мере построения каждого этажа. Соединение между собой организуется без использования сварки, с помощью разъемов штепсельного типа. В процессе формирования сборной конструкции выпущенная арматура ригеля пропускается сквозь колонну и омоноличивается жестким узлом.

- Сборные монолитные перекрытия. Железобетонные плиты стандартной толщины служат несъемной опалубкой, верхняя часть которой выполняется в шероховатом исполнении (усиливает сцепление).

Чем уникален монтаж сборного каркаса?

В отличие от сборно-монолитного каркаса, сборных каркас зданий имеет свои особенности и выгодные преимущества. Они заключаются в следующем:

- Упрощенный тип строительства вкупе с экономией материальной базы и малыми трудозатратами

- Надежность данного проекта, при котором возводятся прочные и сейсмоустойчивые сооружения

- Своевременный ввод в эксплуатацию за счет укороченных сроков строительства

- Инвариантность габаритных проектов зданий и сооружений

- Большое разнообразие конструктивных решений (свободная планировка)

- Высокие звуко-и теплоизоляционные качества сооружений

- Отсутствие надобности привлечения тяжелой техники и механизмов

При разработке и монтаже сборно-монолитного каркаса учитывается вопрос об этажности будущего объекта. Пространственная жесткость всех узлов позволяет возводить здания как средней высоты (до 9 этажей), так и многоэтажные дома повышенной высоты (до 24 этажей). Приведенные в практике примеры показали, что строительство с использованием монолитного каркаса при грамотном исполнении выдерживает горизонтальные и вертикальные нагрузки (силовые, механические).

Источник

I II III IV 5 страница

Для приема стеновых панелей и заделки швов с наружной стороны кондуктора используют универсальные подмости, которые состоят из двух решетчатых стоек и верхнего ригеля, жестко соединяющего стойки. По стойкам передвигается площадка, с которой принимают и устанавливают панели.

Монтаж укрупненных блоков покрытия

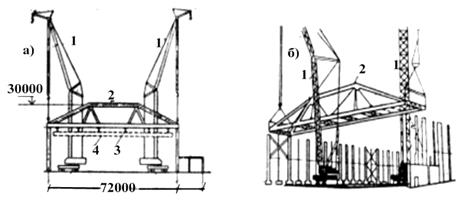

Укрупненные на стеллажах блоки массой свыше 100 т устанавливают на колонны двумя монтажными кранами с соответствующей грузоподъемностью. Подъем груза и разворот стрел осуществляется синхронно. Рис. 5.12.

Рис. 5.12. Монтаж блоков покрытия

а – схема монтажа; б – подъем первого блока; 1 – монтажный кран; 2 – блок покрытия; 3 – пути подвесных канатов; 4 – подвесной кран.

Подобная схема монтажа обладает большой гибкостью и универсальностью. Она позволяет вести работы увеличенным фронтом с максимальным использованием возможностей монтажного крана.

5.2. Возведение многоэтажных промышленных

Многоэтажные промышленные здания, как правило, имеют каркасную конструкцию с самонесущими или навесными стенами. Высота их колеблется от 3 до 12 этажей, ширина составляет от 12 до 42 м. В длину подобные сооружения имеют размеры от 100 до 300 м. Однако размер сетки колонн достаточно ограничен. Размеры монтажной ячейки могу быть 6 х 6; 9 х 6; 12 х 6. Высота производственного этажа находится в пределах 3,6 – 7,2. Верхний этаж чаще всего оборудован мостовым краном, поэтому он имеет высоту от 8,4 до 10,8 м.

Число типоразмеров сборных элементов многоэтажных промышленных зданий сравнительно невелико. Основными элементами каркаса здания являются одиночно стоящие фундаменты, колонны высотой на 1 – 2 этажа, фундаментные балки, ригели и межэтажные перекрытия балочного и без балочного типа. Иногда колонны здания вместе с ригелями объединяют в рамные конструкции плоской или пространственной компоновке.

С точки зрения технологии возведения зданий подобного типа, они могут быть однородными с часто повторяющимися ячейками и неоднородные, в которых этажи и секции могут отличаться друг от друга конструктивной компоновкой, материалом изготовления и размерами.

Технологический процесс возведения многоэтажных промышленных зданий включает в себя следующие специализированные потоки:

1. Производство земляных работ и устройство подземных конструкций.

2. Возведение надземных конструкций и устройство кровли.

3. Выполнение специальных и отделочных работ.

4. Монтаж технологического оборудования.

При возведении зданий с однородной структурой за ярус, в зависимости от типа колонн, принимается один или два этажа. В качестве захватки можно принять одну секцию (температурный блок) или ее половину. Однако это решение должно быть подтверждено расчетом.

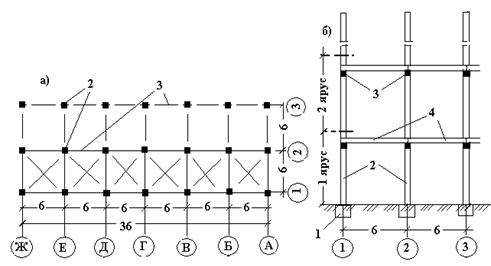

Для организации поточного строительства многоэтажных зданий с неоднородной структурой их расчленяют на ряд неодинаковых участков, но однородные по своему конструктивному устройству. В зависимости от приоритета работ, входящих в специализированные потоки, и конструкции здания выбирается необходимая схема его возведения. Рис. 5.13.

При монтаже сборных конструкций многоэтажных промышленных зданий возможны следующие схемы их возведения:

1. Горизонтально-восходящая схема. В этом случае все конструкции монтируют поэтажно в определенной последовательности: колонны, ригели и перекрытия. В соответствии с данной схемой еще до окончания монтажа всего здания можно начинать отделочные работы.

2. Вертикально-восходящая схема. Она позволяет вести монтаж конструкций на всю высоту здания в пределах ячейки при условии обеспечения пространственной жесткости возводимой части сооружения. Применение вертикально-восходящей схемы позволяет ускорить ввод объекта в эксплуатацию, так как в этом случае появляется возможность установки технологического оборудования в более ранние сроки.

3. Смешанная схема монтажа конструкций. Обычно применяется при возведении разно этажного промышленного здания.

Рис. 5.13. Схемы монтажа многоэтажных промышленных зданий

а – горизонтально-восходящая; б – вертикально-восходящая; в – смешанная схема.

Выбор той или иной схемы монтажа в значительной степени влияет на уровень механизации и технологию производства работ.

Основные положения выбора уровня механизации

На выбор вариантов механизации процесса монтажа многоэтажных промышленных зданий, в том числе и ведущей машины, влияют следующие факторы:

1. Назначение здания.

2. Архитектурно-конструктивное решение сооружения.

3. Строительный материал, используемый для изготовления несущих конструкций.

4. Этажность, количество и строительный объем секций здания.

5.Конфигурация здания и размеры его в плане.

6. Рельеф строительной площадки.

7. Сроки строительства.

Здания с балочными перекрытиями в основном монтируют башенными кранами. При наличии индивидуальной монтажной оснастки, например, одиночных кондукторов, работы рационально выполнять раздельным методом. При наличии групповых кондукторов наиболее приемлем комплексный метод.

Здания с безбалочными перекрытиями также монтируют башенными кранами. При наличии одного крана его, как правило, устанавливают в пределах здания. С конструктивной точки зрения для таких зданий характерна высокая пространственная жесткость и устойчивость каркаса. Это обстоятельство позволяет вести монтаж здания по ярусам или секциям на его полную высоту при условии своевременной заделке стыков.

Здания смешанной этажности монтируют с помощью башенных кранов повышенной грузоподъемности совместно с самоходными кранами.

На рис. 5.14 показан комплекс металлургических цехов, состоящий из пяти пролетов, где размещаются конверторный, загрузочный и разливочные цехи.

Рис. 5.14. Монтаж комплекса металлургических цехов

1 – кран БК-405; 2 – самоходные краны СКГ-100; 3 – кран БК-406А; 4 – кран СКГ-40; 5 – краны БК-300; 6 – краны ДЭК-50.

При сооружении комплекса задействовано четыре башенных крана и четыре гусеничных самоходных крана, размещенные как внутри, так и снаружи металлургического комплекса. Это связано с необходимостью монтажа конструктивных крупногабаритных элементов с массой до 100 т. Поэтому монтаж выполняется в стесненных условиях, отличается большим объемом работ, сложными технологическими решениями, большой высотой и насыщенностью строительного объема технологическим оборудованием. Наиболее сложным и трудоемким является монтаж конструкций подкраново-подстропильных ферм по осям А — Д. Масса подкрановой балки — 92 т, подстропильной фермы — 66 т.

В зависимости от вида многоэтажного здания, расположения его секций в плане установка крана относительно возводимого сооружения может быть различной. Рис. 5.15.

Рис. 5.15. Схема расположения крана относительно

возводимого многоэтажного здания

а – одностороннее; б – двухстороннее; в – внутриплощадочное.

Необходимо отметить, что при двухстороннем расположении кранов их эксплуатация в одном уровне запрещена. В соответствии с нормативными указаниями разница в высотах головок стрел должна быть больше длины полиспаста.

Технологические процессы возведения многоэтажных

промышленных зданий и составление их циклограмм

При возведении многоэтажных сооружений очень часто приходится согласовывать частные и специализированные потоки с целью их совместимости по трудоемкости и срокам выполнения.

При возведении многоэтажных промышленных зданий, в основном, выполняют следующие работы:

1. Разбивка котлована и устройство обноски.

2. Разработка котлована или траншей.

3. Монтаж фундаментов и корректировка монтажного горизонта.

4. Обратная засыпка и устройство подготовки под полы.

5. Монтаж поэтажных конструкций.

6. Заделка и бетонирование стыков.

7. Монтаж сантехнических и электротехнических систем.

8. Затирка и облицовка поверхностей.

9. Устройство полов.

10. Окраска поверхностей.

11. Монтаж технологического оборудования.

Достаточно часто в процесс строительства включают каменные работы, связанные с устройством перегородок или отдельных специальных помещений в соответствии с проектом. Ясно, что эти работы должны быть включены в технологическую нормаль.

Среди отмеченных работ, основным процессом является специализированный поток монтажа поэтажных конструкций, определяющий общий темп строительства. Он включает в себя следующие частные потоки:

1. Установку колонн и укладку ригелей.

2. Монтаж элементов лестничных клеток и перегородок.

3. Укладку плит перекрытий.

4. Установку наружных стеновых панелей.

При установки наружных стеновых панелей дополнительно обеспечивается пространственная жесткость многоэтажного здания. Однако очень часто возникает необходимость монтажа технологического оборудования и подача мелкоштучных элементов на межэтажные перекрытия. В этом случае навешивание наружных стеновых панелей производят позже.

Таким образом, частные и специализированные потоки могут быть расставлены следующим образом: после монтажа фундаментов выверяют их монтажный горизонт и подготавливают фронт работ для установки колонн. Продолжительность всего процесса не должна быть больше, чем монтаж колонн на втором участке (захватке).

После возвращения крана на первый участок производят установку колонн, а после перевода его на второй участок начинают работы по заделки стыков. Продолжительность работ по замоноличиванию сочленения колонн и фундаментов не должна превышать срока занятости крана на втором участке.

Затем в пределах первого участка на колонны устанавливают ригели, а после перехода крана на второй участок, окончательно, с помощью сварки укрепляют стыки колонн и ригелей и заделывают их бетонной смесью. Далее следует монтаж панелей перекрытий.

Такие частные и специализированные потоки согласовываются с помощью монтажного модуля цикличности (ММЦ).

Монтажным модулем цикличности принято называть продолжительность монтажных работ на монтажном участке здания, модулирующую во времени все специализированные потоки, осуществляемые при возведении здания.

ММЦ является общим показателем ритмичного выполнения работ на всех стадиях возведения объекта.

Тогда циклограмма возведения многоэтажного промышленного здания при условии согласования специализированных потоков будет иметь вид, как это показано на рис. 5.16.

Рис. 5.16. Циклограмма монтажа 4-х этажного промышленного здания

1 – установка колонн и монтаж ригелей; 2 – монтаж элементов лестничных клеток и перегородок; 3 – укладка панелей перекрытий; 4 – окончательная сварка закладных деталей и установка опалубки; 5 – бетонирование стыков; 6 – монтаж сантехнического и электротехнического оборудования; 7 – установка наружных стеновых панелей; Км – модуль цикличности.

Пример согласования процессов при возведении четырехэтажного промышленного здания предусматривает работу по горизонтально-восходящей схеме. Монтажный модуль в данном случае равен Км или 2Км дням при двухсменной работе. Остальные работы могут выполняться под прикрытием двух смонтированных этажей вне зависимости от готовности междуэтажных перекрытий или крыши.

Расчет величины захватки при возведении

многоэтажных промышленных зданий

При разработке технологии возведения многоэтажного промышленного здания главной задачей является организация ритмичного процесса выполнения монтажных работ. Для этого требуется установить последовательность монтажа конструкций, обеспечивающую поточное производство работ, определить состав бригады монтажников, составить график возведения и циклограмму процесса.

С этой целью, как правило, выбирают по ярусный метод монтажа при горизонтальном развитии потока. За ярус, в зависимости от вида колонн, может приниматься один или два этажа.

В случае использования колонн на два этажа в каждом ярусе выделяют два монтажных комплекта сборных конструкций: в первый комплект включают колонны высотой на два этажа, ригели и плиты перекрытия нижнего этажа между колоннами (распорные плиты), во второй – рядовые плиты перекрытия нижнего этажа, ригели и плиты верхнего этажа, конструкции лестниц, перегородки. Стыки элементов замоноличиваются в процессе монтажа. Стеновые панели монтируют после возведения каркаса секции отдельным потоком.

Рис.5.17. Схема определения границ захватки.

а – план расположения ячеек; б – расположение ярусов по вертикали; 1 – одиночные фундаменты; 2 – колонны на два этажа; 3 – ригели; 4 – плиты перекрытия.

Для обеспечения непрерывности монтажных работ здание в плане разбивают на монтажные участки. Обычно принимают поперечное членение.

Методика определения границ монтажных захваток (участков) практически не отличается от методов, применяемых при возведении многоэтажных каркасных гражданских зданий и одно этажных промышленных зданий.

В качестве примера можно рассмотреть строительство четырехэтажного типового промышленного здания, имеющего 6 пролетов. При возведении здания используются колонны высотой на два этажа. Рис. 5.17.

В поперечном пролете здания между первыми двумя осями к первому комплекту можно отнести:

Колонны на два этажа крайние массой 3,8 т 4 шт.

То же, средние массой 4,2 т 10 шт.

Ригели нижнего этажа массой 3,2 т 12 шт

распорные между колоннами, размером 0,76 х 6 м

массой 1,1 т 2 шт.

основные размером 1,5 х 6 м, массой 2,2 т 5 шт.

По данным ЕНиР определяем среднюю трудоемкость установки одного монтажного элемента первого комплекта состоящего из 33 штук.

tэ =

Средняя трудоемкость монтажа колонн, ригелей и межколонных плит нижнего яруса в одной ячейке (4 колонны), монтируемых одним потоком составит:

Ко второму комплекту в каждом поперечном пролете можно отнести:

Ригели верхнего уровня (этажа) массой 3,2 т 12 шт.

Плиты перекрытия основные 1,5 х 6 м, массой 2,2 т 18 шт.

основные 1,5 х 6 м, массой 1,3 т 23 шт.

доборные 0,75 х 6 м, массой 0,6 т 2 шт.

Тогда по данным ЕНиРа , средняя трудоемкость установки одного монтажного элемента второго комплекта в пределах одной ячейки составит:

Проведенные расчеты позволяют определить коэффициент темпа монтажа, как отношение средней продолжительности монтажа элементов первого комплекта ко второму

В таком случае, минимальное количество монтажных элементов (колонн, ригелей и плит перекрытий нижнего этажа) на захватке, можно определить, как это уже отмечалось выше, с помощью выражения:

Nmin =

Где tсм – продолжительность смены равная 7 часам; z – количество смен в сутках равное 2; tв — интервал времени между началом установки колонн и замоноличиванием их стыков равный 0,5 суток; tб — время укладки бетонной смеси и выдерживания бетона в стыках до получения монтажной прочности. Оно может быть принято равным 1 суткам.

Тогда минимальное количество монтажных элементов будет равно

Nmin =

Допустим, что общее число колонн, ригелей и межколонных распорных плит нижнего этажа в пределах монтажного яруса одной типовой секции будет равно 213 штук, тогда возможное количество монтажных участков ( 213 : 42 ) приблизительно может быть принято 5. При одновременной работе двух башенных кранов число участков приблизительно будет равно 2,5.

Каждая типовая секция может быть разделена на два монтажных участка. Причем число ярусов-захваток на участке составит 2

В дальнейшем с помощью ЕНиР определяют трудоемкость монтажа каждого монтажного комплекта на участках. Количество комплектов определяется расчетом.

В соответствии с трудоемкостью, при постоянном составе звена монтажников 5 человек, назначают продолжительность крановых процессов с учетом перевыполнения норм.

Источник