Как устроены трансокеанические подводные кабели связи

Вся наша планета крепко окутана проводными и беспроводными сетями различного назначения. Очень большая доля всей этой информационной паутины приходится на кабели передачи данных. И проложены они сегодня не только по воздуху или под землей, но даже под водой. Концепция подводного кабеля не нова.

Старт реализации первой столь амбициозной идеи датируется 5 августа 1858 года, когда государства двух континентов, Соединенные Штаты и Великобритания, наконец то были соединены телеграфным трансатлантическим кабелем, который пробыл исправным целый месяц, но вскоре начал разрушаться, и в конце концов окончательно порвался из-за коррозии. Связь по маршруту надежно восстановили лишь в 1866 году.

Спустя четыре года кабель из Великобритании проложили в Индию, соединив напрямую Бомбей и Лондон. В разработке проектов участвовали лучшие промышленники и ученые того времени: Уитстон, Томсон, братья Сименсы. Хотя данные события происходили полтора века назад, уже тогда люди создавали линии связи протяженностью в тысячи километров.

Работа инженерной мысли в этом и других направлениях развивалось, и в 1956 году с Америкой установили еще и телефонную связь. Линию можно было бы назвать «голосом через океан», подобно одноименной книге Артура Кларка, рассказывающей историю возведении этой трансокеанской телефонной линии.

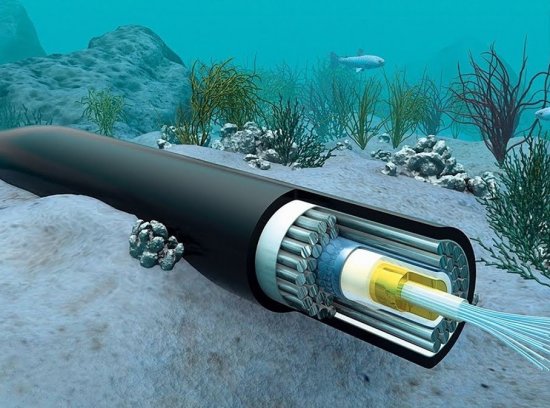

Наверняка многим интересно, как же устроен кабель, предназначенный для работы на глубине до 8 километров под водой. Очевидно, этот кабель должен быть долговечным и абсолютно водонепроницаемым, быть достаточно прочным, способным выдержать огромное давление воды, не повредиться как в процессе укладки, так и при предстоящей эксплуатации на протяжении многих лет.

Соответственно, кабель обязан быть изготовленным из особых материалов, которые бы позволили сохранить приемлемые рабочие характеристики линии связи даже в условиях механических нагрузок растяжения, причем не только во время монтажа.

Рассмотрим для примера тихоокеанский оптоволоконный кабель от Google, протяженностью 9000 километров, соединивший в 2015 году штат Орегон и Японию для обеспечения возможности передачи данных на скорости 60 Тб/сек. Стоимость проекта составила 300 миллионов долларов.

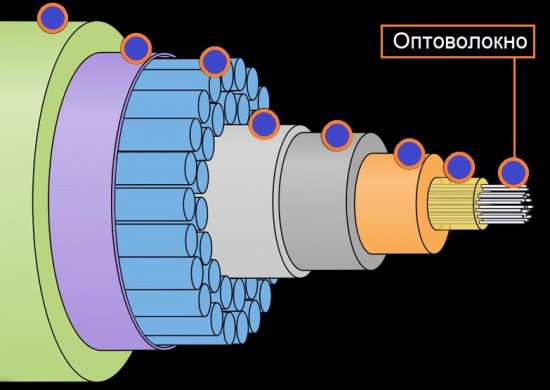

Передающая часть оптического кабеля не отличается ничем необычным. Основная особенность заключается в защите глубоководного кабеля, с тем чтобы уберечь передающую информацию оптическую жилу во время ее эксплуатации по назначению на столь большой глубине, при этом максимально продлить срок безотказной службы линии связи. Рассмотрим последовательно все составные части кабеля.

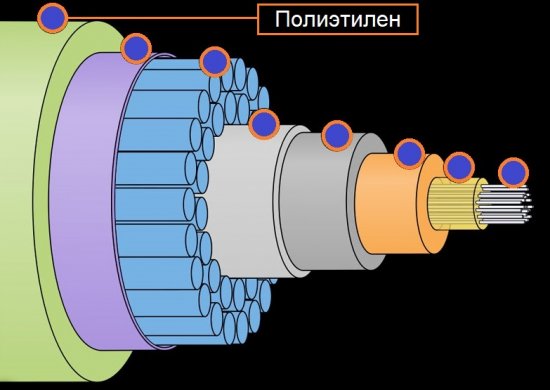

Внешний слой изоляции кабеля изготовлен традиционно из полиэтилена. Выбор данного материала в качестве наружного покрытия не случаен. Полиэтилен стоек к действию влаги, он не взаимодействует с щелочами и растворами солей, присутствующими в океанской воде, также полиэтилен не вступает в реакции ни с органическими, ни с неорганическими кислотами, включая даже концентрированную серную кислоту.

И хотя в водах мирового океана содержатся все химические элементы периодической таблицы, именно полиэтилен является здесь самым оправданным и логичным выбором, ведь реакции с водой любого состава исключены, а значит кабель от окружающей среды не пострадает.

Применялся полиэтилен в виде изоляции и в первых телефонных линиях связи между континентами, возводимых в середине 20 века. Но поскольку в одиночку полиэтилен из-за своей естественной пористости не способен полностью защитить кабель, применяют и дополнительные предохраняющие слои.

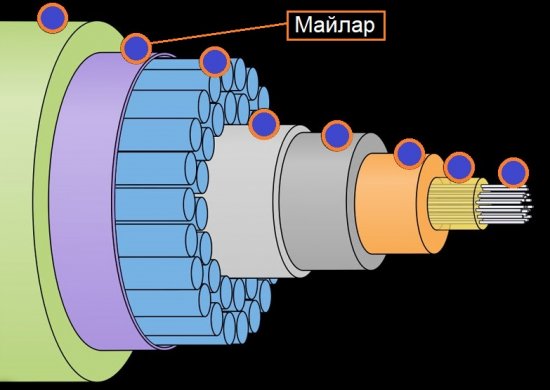

Под полиэтиленом расположена майларовая пленка, представляющая собой синтетический материал, в основе которого полиэтилентерефталат. Полиэтилентерефталат химически инертен, стоек ко многим агрессивным средам, его прочность десятикратно превосходит полиэтилен, он устойчив к ударам и износу. Майлар нашел широкое внедрение в промышленности, в том числе в космической, не говоря уже о многочисленных применениях в упаковке, текстиле и т. д.

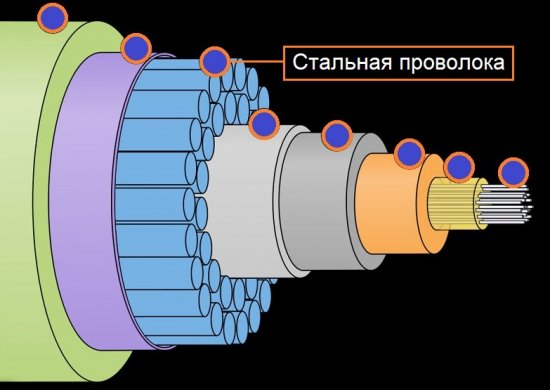

Под майларовой пленкой располагается арматура, параметры которой зависят от характеристик и назначения конкретного кабеля. Обычно это — жесткая стальная оплетка, придающая кабелю прочности и стойкости ко внешним механическим воздействиям. Электромагнитное излучение кабеля способно привлечь акул, могущих перегрызть кабель, да и просто зацеп рыбацкими снастями может стать угрозой если арматуры не будет.

Наличие армирования оцинкованной сталью позволяет безопасно оставить кабель на дне, без надобности укладки в траншею. Армируется кабель в несколько слоев, равномерной намоткой проволоки, причем каждый слой имеет отличное от предыдущего направление намотки. Масса одного километра такого кабеля достигает в результате нескольких тонн. Но алюминий использовать нельзя, так как в морской воде он бы вступил в реакцию с образованием водорода, а это бы стало губительным для оптоволокна.

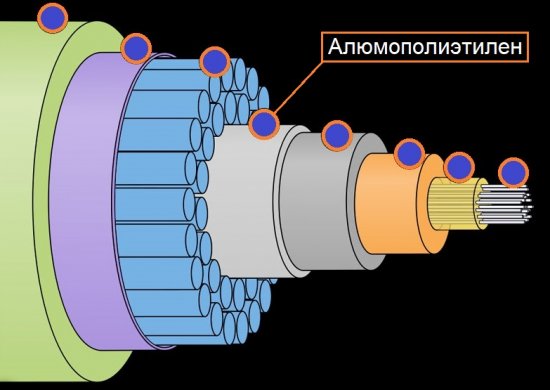

Но алюмополиэтилен следует за стальной арматурой, он идет как отдельный слой экранирования и гидроизоляции. Алюмополиэтилен — это комбинированный материал из склеенных вместе алюминиевой фольги и полиэтиленовой пленки. Данный слой почти незаметен в крупном объеме конструкции кабеля, ведь его толщина составляет всего порядка 0,2 мм.

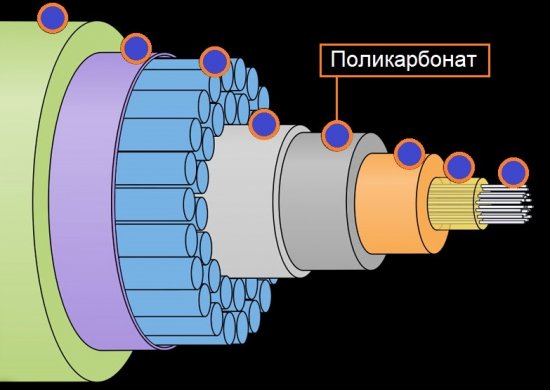

Далее, для еще большего усиления кабеля, идет слой поликарбоната. Он достаточно прочен, при этом легок. С поликарбонатом кабель становится еще более стойким к давлению и ударам, не зря поликарбонат используют в изготовлении защитных шлемов. Кроме прочего поликарбонат отличается большим коэффициентом теплового расширения.

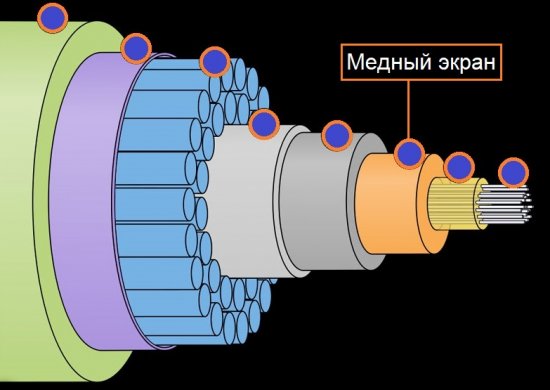

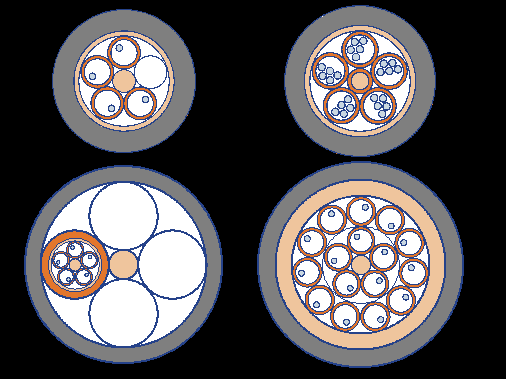

Под слоем поликарбоната расположена медная (либо алюминиевая) трубка. Она входит в конструкцию сердечника кабеля и выполняет функцию экрана. Внутри этой трубки находятся непосредственно медные трубки с заключенным в них оптоволокном.

Количество и конфигурация трубок с оптоволокном у разных кабелей могут быть различными, трубки бывают при необходимости надлежащим образом переплетены между собой. Металлические части конструкции служат здесь для питания регенераторов, восстанавливающих форму оптического импульса, неизбежно искажаемую при передаче.

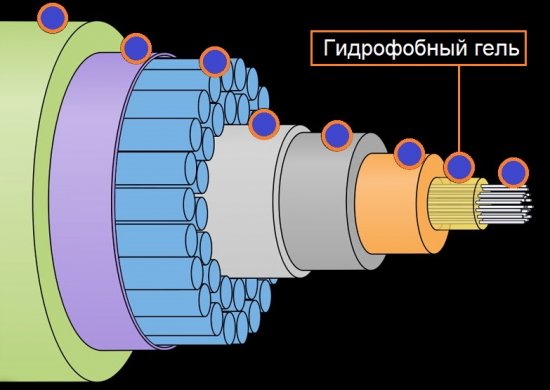

Между стенкой трубки и оптоволокном находится гидрофобный тиксотропный гель.

Производство глубоководных оптических кабелей располагают обычно как можно ближе к морю, чаще всего возле порта, ведь весит такой кабель много тонн, при этом лучше собирать его из как можно более длинных кусков, хотя бы по 4 километра (вес такого куска — 15 тонн. ).

Перевозить на большое расстояние столь тяжелый кабель — непростая задача. Для транспортировки по суше используют парные железнодорожные платформы, чтобы можно было свернуть весь кусок целиком, не повредив оптоволокно внутри него.

Наконец, кабель нельзя просто сбрасывать с корабля — в воду. Все должно быть экономически выгодно и безопасно. Сначала получают разрешение на использование прибрежных вод от разных стран, затем лицензии на работы и т. д.

После — делают геологическую разведку, оценивают сейсмическую и вулканическую активность в регионе прокладки, смотрят прогнозы метеорологов, рассчитывают вероятность подводных оползней и прочих неожиданностей в регионе, где будет лежать кабель.

Учитывают глубину, плотность дна, характер грунта, наличие вулканов, затонувших кораблей и других посторонних объектов, могущих помешать работам или потребовать удлинения кабеля. Только после тщательно выверенных деталей до мелочей, приступают к загрузке кабеля на корабли и к укладке.

Кабель укладывают непрерывно. Его транспортируют бухтой на корабле к месту укладки, где и спускают на дно. Машины с правильной скоростью разматывают кабель, сохраняя натяжение, пока судно следует по маршруту прокладки. Если кабель оборвется во время монтажа, его можно поднять на судно и тут же отремонтировать.

Источник

Подводная укладка кабелей. Как это делается

В начале июля я подготовил интересную для сообщества публикацию о глубоководных кабелях связи, в которой основной упор был сделан на особенности конструкции глубоководного кабеля по сравнению с привычной нам оптикой. К сожалению, очень мало внимания было уделено самому процессу и способам укладки кабеля по дну рек, морей и океанов. Сейчас я хочу исправить эту ситуацию и познакомить вас с краткой информацией о том, как же прокладываются линии связи, в том числе в таких непростых как водная среда условиях.

Но сначала о главном. Об оборудовании

В комментариях к предыдущему материалу возник резонный вопрос, что за черное устройство схематически изображено на гифке, показывающей процесс укладки кабеля?

Как это ни удивительно, данное устройство называется подводный кабелеукладчик. Исходя из конструкции кабелеукладчики разделяют на несколько типов:

- Ножевые

- Роторные

- Гидравлические

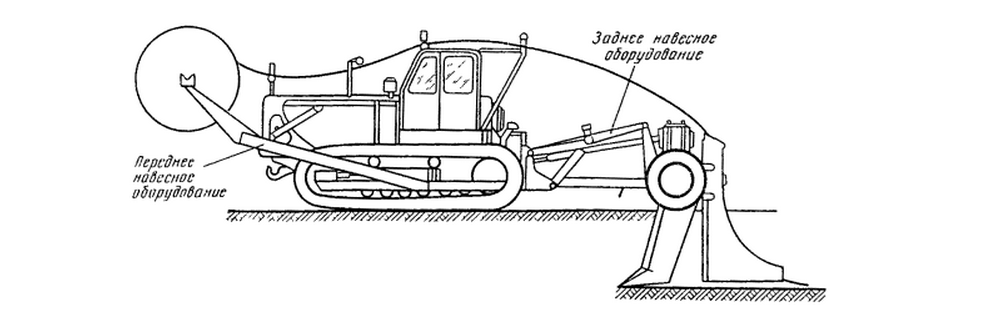

Ножевой кабелеукладчик представляет из себя аналог плуга и имеет весьма незамысловатую конструкцию: рабочий расклинивающий нож и передний нож, барабаны, на которые намотан кабель для укладки, кассеты, ролики, уменьшающие трение кабеля внутри кассеты. Ножевой кабелеукладчик во время работы буксируется. На примере схематического изображения ниже могут использоваться трактора или другие тяговые машины на колесном или гусеничном ходу.

Принцип работы ножевого кабелеукладчика выглядит следующим образом: При движении рабочий нож расклинивает грунт, образует траншею между поверхностью грунта и своей расклинивающей частью, глубина которой достигает 1,5 метров. К тыльной стороне ножа на шарнирах прикреплена пустая кассета, через которую пропускается кабель (или сразу несколько кабелей) и укладывается на ее дно.

Также существуют и самодостаточные модели на собственном ходу, не требующие буксировки.

Однако, если вы думаете, что достаточно воткнуть нож и начать тянуть, вы глубоко заблуждаетесь. Для различных типов грунтов существуют свои правила и рекомендации по проведению подготовительных мероприятий перед началом использования кабелеукладчика. В первую очередь — это так называемая пропорка или по-другому рыхление грунта. Интенсивность и масштабность проведения подготовительных работ напрямую зависит от типа грунта. Понятное дело, что копать мягкий грунт проще, чем скальную породу, да и шанс нарваться в процессе на препятствия на порядок ниже.

Отдельным подтипом является подводный ножевой кабелеукладчик. Закапывать кабель в грунт в прибрежных зонах необходимо для того, чтобы уберечь его от якорей, траллов и прочей человеческой и животной деятельности. Используется данный метод в прибрежных зонах на небольших глубинах. Само устройство двигается по дну на специальных полозьях. Обычный подводный кабелеукладчик прорывает не очень широкую, 0.1 — 0.2 м, и неглубокую,

0.7 м, траншею, в которую закладывается кабель. Само оборудование буксируется судном со скоростью примерно 3 км/ч и связано с ним отдельным кабелем для контроля состояния самого устройства и проводимых им работ.

Роторный кабелеукладчик — это самоходный роторный экскаватор с прицепной тележкой, оборудованной устройствами для погрузки, транспортировки и укладки кабеля. Такой кабелеукладчик используется для прокладки кабеля и в талых, и в мерзлых грунтах. Основное рабочее устройство роторного кабелеукладчика — диск с режущими зубьями. Производительность роторного кабелеукладчика — до 1 км траншеи в день.

Принципиальное отличие конструкции по сравнению с ножевым кабелеукладчиком заключается механизме копания траншеи:

Устоявшееся название такого устройства КВГ — Кабелеукладчик Вибрационный Гидравлический, хотя на самом деле он представляет из себя устройство ножевого типа.

ПГКУ или Подводные Гидравлические Кабелеукладчики используются при прокладке кабелей через реки и другие водные преграды с использованием судов. К, фактически, гидравлическому буру, который представляет собой основную рабочую часть механизма, подключен шланг/труба идущий к насосу, размещенному на судне. На бур подается струя воды под давлением, которая разрыхляет породу и пробивает в грунте траншею для последующей укладки в нее кабеля.

Стоит помнить, что укладка кабеля в грунт под водой необходима только при небольших глубинах. При прокладке кабелей в открытом океане он просто укладывается на дно (глубина до 8 км!), где ничего, кроме морской воды и давления ему не грозит (кроме форс-мажоров в виде сейсмической активности).

Если с закапыванием в землю все понятно, то как протянуть кабель через воду может вызвать ряд вопросов.

Мелкие водные преграды

Под мелкими водными преградами подразумеваются ручьи, небольшие озера, неширокие болота и реки, в том числе горные.

При глубине менее 0.8м к спец. оборудованию не прибегают и производят укладку как и по всей протяженности трассы. При глубине рек от 0.8 до 6.0м используют подводный кабелеукладчик.

Перед прокладкой кабеля производится огромное количество подготовительных работ. Я опущу момент о необходимости подготовки инфраструктуры и получения разрешений, и перейду непосредственно к подготовке перед стартом работы кабелеукладчика. Из проводимых мероприятий можно выделить следующие:

- Срезка береговых откосов бульдозером или экскаватором для обеспечения плавного спуска кабелеукладчика с берегов и выхода его из воды;

- Отмыв гидромониторами обнаруженных при водолазном обследовании препятствий и удаление их с трассы;

- Двух-трехкратная пропорка грунта по намеченному маршруту;

- Проверка герметичности оболочки кабеля избыточным воздушным давлением, испытание постоянным током, прозвонка жил;

- Погрузка кабеля на кабелеукладчик и выход к основной стадии работ.

Прогон кабелеукладчика через неширокие (менее 300 м) реки производится при помощи тяги тракторной колонны.

Немалую роль в ходе работ имеет и местность, в которой они проводятся. Например, замерзание водной поверхности и образование толстого слоя льда, способного выдержать людей и колесно-гусеничное оборудование, как это ни удивительно, значительно облегчает процесс, если на данном отрезке необходимо было использовать кабелеукладочные суда (дистанция 400 и более метров). Рабочими делается майна (прорезь во льду), через которую и опускается на подготовленное дно кабель.

Укладка кабеля на дно при использовании судна

Если через неширокие реки протянуть кабель можно используя механизированную технику, расположенную на другом берегу, то для проведения мероприятий по кабелеукладке на широких реках, а так же в прибрежных зонах и открытом море приходится использовать специально оснащенные баржи или суда.

Как говорилось выше, для работ под водой популярностью пользуются гидравлические кабелеукладчики. Это вполне резонно: речное или морское дно более податливо, чем мерзлый грунт или горная порода, и усилия поданной под давлением струи воды будет достаточно для того, чтобы «прорубить» щель в грунте для дальнейшей укладки кабеля.

Стоит заметить, что в траншеи кабель укладывается на глубинах до 1500-2000 м из-за рыболовецкой деятельности и прочих факторов. В подобных ситуациях приходится использовать ножевой принцип укладки или по-простому опускать на дно морское гигантских размеров плуг, который его вспашет и позволит обезопасить кабель от снастей и прочих неприятностей. На больших глубинах по понятным причинам используются мощные, армированные кабели которые просто укладываются на грунт.

Фото плуга, с расчетной рабочей глубиной в 2000 метров

Если в случае малых дистанций используется цельный кусок кабеля, то при прокладке в море расстояния увеличиваются в разы, а погонная длина бухты кабеля ограничена. Плюс ко всему, при передаче сигнала на большие расстояния происходит его искажение и затухание. Для компенсации этих потерь, учитывая конструкцию кабеля описанную в предыдущей статье, в местах сращивания или на других необходимых участках используют усилители сигнала и ретрансляторы. Проблем с питанием не возникает, конструкция оптоволоконного кабеля подразумевает возможность передачи тока от которого и запитывается оборудование размещаемое на дистанции до 150 км друг от друга.

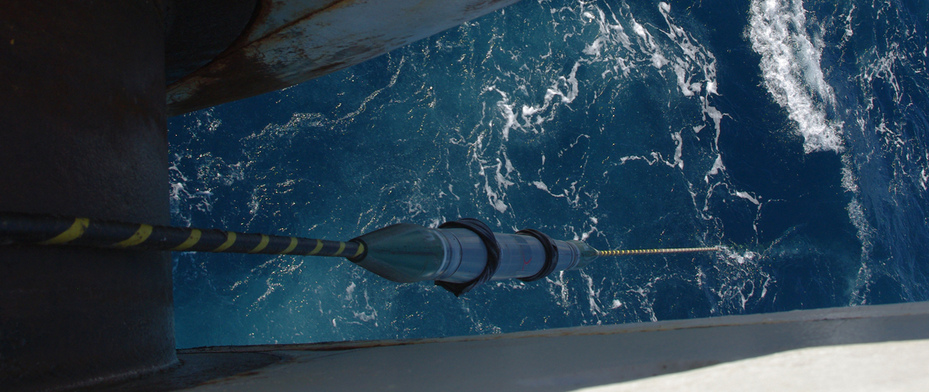

Вот так выглядит усилитель сигнала до установки монтажа, в частичном разборе:

А так он выглядит уже готовый к укладке на дне океана:

Но что делать, если ретранслятор ставить рано, а бухта кабеля закончилась?

Как говорилось выше, ретрансляторы в зависимости от свойств кабеля и обстоятельств укладки могут монтироваться с частотой до 150 км. Современная промышленность позволяет изготавливать и доставлять кабели длинной в среднем 5, а иногда и 25 км, что значительно меньше, чем дистанция расстановки ретрансляторов. В этих случаях конец одной бухты сращивают с новой, а место соединения защищают так называемой стыковочной коробкой (см. пример такой конструкции ниже):

Коробка в разборе:

В свою очередь ремонт, например обрыва, уже уложенного кабеля дело не простое, хотя сама процедура схематически весьма банальна. При помощи судна поднимают на поверхность и закрепляют на буй один оборванный конец, потом так же затралливают и поднимают второй конец кабеля. Та часть, в которую проникла под давлением вода отрезают, а для соединения концов используют ремонтный «обрезок» кабеля, специально для этого припасенный. В целом, все выглядит просто и логично: обрезал, зачистил, скрутил, работает. Но масштабы такой «скрутки» поражают, да и к самой укладке она имеет слабое отношение. Если повезет, смогу рассказать об этой процедуре отдельно.

Источник