- Особенности сборки герметичных конструкций

- Какая разница между установкой и монтажом

- Герметизация корпусов для электроники. Часть 1: пластик и резина

- Коды IP: защита от проникновения влаги и пыли

- Многокомпонентное литье под давлением

- Проект 1. Герметичный корпус эхолота с защитой по IP67

- Овермолдинг (overmolding)

- Проект 2. Проектирование и производство корпуса для газоанализатора

- Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

- Использование уплотнителя для герметизации корпуса

- Проект 4. Разработка корпуса рации для кайтсерфинга

- Выводы

Особенности сборки герметичных конструкций

Герметичными на планере являются кабины, пассажирские салоны, баки, приборные отсеки – 80–90% поверхности планера герметичны. Для обеспечения герметичности необходимо плотное непроницаемое соединение элементов между собой. Такое соединение автоматически достигается при сварке, пайке, склеивании. Заклепочные, болтовые и винтовые соединения требуют дополнительной герметизации.

Трудоемкость работ по герметизации и испытаниям может достигать 10–12% общей трудоемкости изготовления изделия. В качестве герметиков используют различные материалы в виде лент, прокладок, паст, растворов. Основные требования к герметикам:

· хорошая адгезия к металлу (сцепляемость);

· стабильность свойств в диапазоне рабочих температур и давлений;

· непроницаемость при деформации конструкции в полете;

· нейтральность по отношению к изолируемым средам и металлу конструкции;

· удобство в работе – жизнеспособность, жидкотекучесть;

· безопасность в работе – взрыво-пожаробезопасность, нетоксичность.

Наиболее распространенными в настоящее время являются герметики на тиоколовой основе (полисульфидные) – У30М, У30МЭС-5, У30МЭС-10,УТ-32.

1) Внутришовная герметизация.

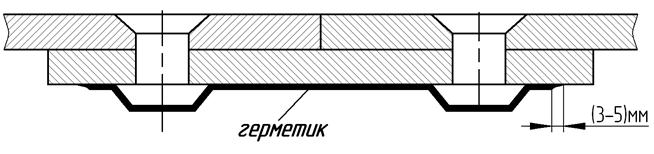

Герметик в виде лент, паст, замазок прокладывают между деталями пакета (рис. 1.32).

Обычно применяют герметики шпательной консистенции (У30МЭС-5). Герметики наносят на одну из поверхностей сопряжения шпателем либо специальным шприцем. Толщина слоя – 0,5–0,8 мм. Клепка, установка болтов и винтов должны производиться в период срока жизнеспособности (24 часа).

Основной недостаток способа – большая трудоемкость из-за повторной сборки-разборки конструкции. Возможный путь уменьшения трудоемкости сборки – герметизация зашприцовкой.

2) Поверхностная герметизация.

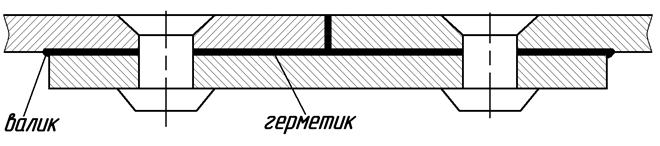

Герметик в виде паст, замазок, растворов, жидкостей наносится на поверхность конструкции со стороны каркаса (рис. 1.33).

Рис. 1.32. Схема процесса сборки с поверхностной герметизацией

Обычно герметик наносят кистями в 2–3 слоя с промежуточной выдержкой примерно 3 часа. Каждый последующий слой должен перекрывать предыдущий на 3–5 мм (создание барьеров герметизации). После кистевой герметизации следует выдержка (примерно 24 часа) с нагревом для вулканизации (t = 70 ºC).

Рис. 1.33 Схема процесса сборки с внутришовной герметизацией

3) Герметизация поливом.

Производится на специальных стендах герметизации. Стенд включает: каркас, раму крепления отсека, механизм вращения, механизм качания, систему продувки воздухом, систему подачи бензина, систему подачи герметика и систему подачи закрепителя.

Выполняется различными методами, список которых приведен на рис. 1.34.

Рис. 1.34. Методы контроля герметичности

Источник

Какая разница между установкой и монтажом

Я как представитель ПТО генподрядчика принимаю ИД от субподрядчика по разделу КМ.

В проектах, в списках работ, которым должны составляться акты ОСР есть «установка стальных контрукций», а не «монтаж». Когда я от подрядчика требовал акты ОСР «на установку стальных конструкций» и чтобы он в акт включал конструкции, которых они монтировали, он мне ответил, что они не установят, а монтируют.

Я что-то подумал, вообще какая между ними разница?

Субчика то я заставил писать акт, но я сам не знаю прав ли был он.

1 мин. ——

я так понимаю, установка — просто ставить и всё!;

монтаж — включает в себя установку, сварку (если требуется), крепление метизами, сборка и другие работы.

14.12.2015, 09:20

Гениально! Вас наверное тихо ненавидят подрядчики.

Монтаж — это сборка и установка сооружений, конструкций, технологического оборудования, агрегатов, машин, аппаратов, приборов и другие устройств из готовых частей и элементов.

Установка — это совокупность взаимосвязанных приборов, аппаратов и оборудования, действий, согласованная работа которых обеспечивает выполнение заданных операций.

14.12.2015, 11:33

Конструктор по сути (машиностроитель)

Не надо путать омонимы. Между «установкой окна в проем» и «установкой для выкапывания колодцев» разница существенна. Автора интересует первый вариант, а не второй, у вас описанный.

majnun, монтаж — слово заимствованное. Синоним русской «установки», «сборки». Разница в прочтении может быть только от конкретных определений в нормативах. На деле же я бы посчитал неадекватным того, кто мне «установит» окно в проем, но не закрепит потому, что в договоре речь только про установку, а не монтаж.

15.12.2015, 06:39

15.12.2015, 10:25

Thượng Tá Quân Đội Nhân Dân Việt Nam

Зачем словари, если есть официальные термины:

| Монтажные работы — основные работы по сборке и установке в проектное положение машин, агрегатов, аппаратов и другого оборудования с закреплением его, присоединением к нему различных коммуникаций, подающих сырье, воду, пар, электроэнергию, готовую продукцию, средств контроля и управления. (МДС 81-29.2001) |

Монтируемое (требующее монтажа) оборудование — оборудование, которое может быть введено в действие только после сборки его отдельных узлов и частей, установки на фундаменты или опоры, прикрепления к полу, междуэтажным перекрытиям и другим несущим конструкциям зданий и сооружений. (МДС 81-29.2001)

Установка — одна из операций, входящих в монтаж. Может быть и оборудование, не требующее монтажа, для которого достаточно только установки. Всякие шкафы-стулья, например.

Но в каких-то случаях может актироваться и правильность установки. Ту же стальную конструкцию после установки надо проверить — правильно ли установлена. И заактировать. Иначе после закрепления (т.е. монтажа) может быть поздно.

Источник

Герметизация корпусов для электроники. Часть 1: пластик и резина

В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

В конце каждой части будет наглядная таблица, которая поможет выбрать оптимальную технологию для вашего проекта, с учетом всех «за» и «против». Поехали!

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром

Описание

X | —

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7

0 | —

1 | ≥50 мм

Защита больших поверхностей тела, нет защиты от сознательного контакта

2 | ≥12,5 мм

3 | ≥2,5 мм

Инструменты, кабели и т. п.

4 | ≥1 мм

Большинство проводов, болты и т. п.

5 | Пылезащищенное

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства.

6 | Пыленепроницаемое

Полная защита от контакта и пыли

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды

Описание

Х | —

Данные для определения степени защиты по этому критерию отсутствуют

0 | —

1 | Вертикальные капли

Вертикально капающая вода не нарушит работу устройства

2 | Вертикальные капли под углом до 15°

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15°

3 | Падающие брызги

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали

4 | Брызги

Защита от любых брызг

5 | Струя воды

Защита от струй воды под давлением в 30 кПа на корпус с любого направления

6 | Мощная струя воды

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления

6K | Мощная струя воды высокого давления

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа

7 | Погружение до 1 м не более 30 мин

Только при кратковременном погружении попавшая вода не нарушает работу устройства

8 | Погружение более 1 м

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м).

9 | Струя воды высокой температуры

Стабильная работа в условиях высокотемпературной мойки водой высокого давления

9K | Мощная струя воды высокой температуры

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

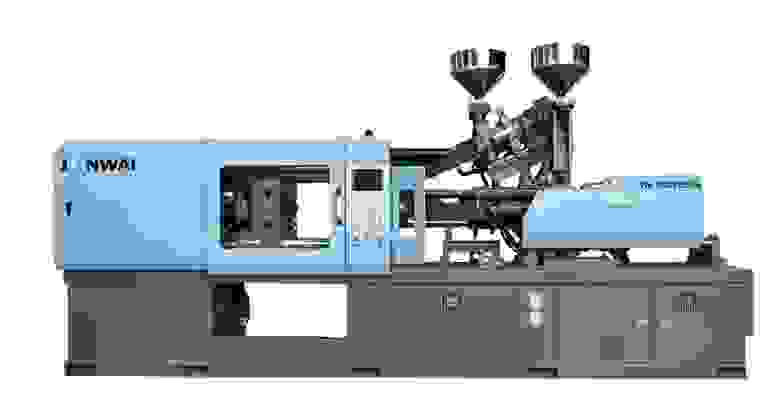

Многокомпонентное литье под давлением

Начнем с одного из самых популярных методов производства корпуса — многокомпонентного литья. Эта технология позволяет комбинировать несколько термопластов внутри одной литьевой формы — так дешевле и проще. Сборка не требуется, т.к. компоненты корпуса «спекаются» прямо в пресс-форме.

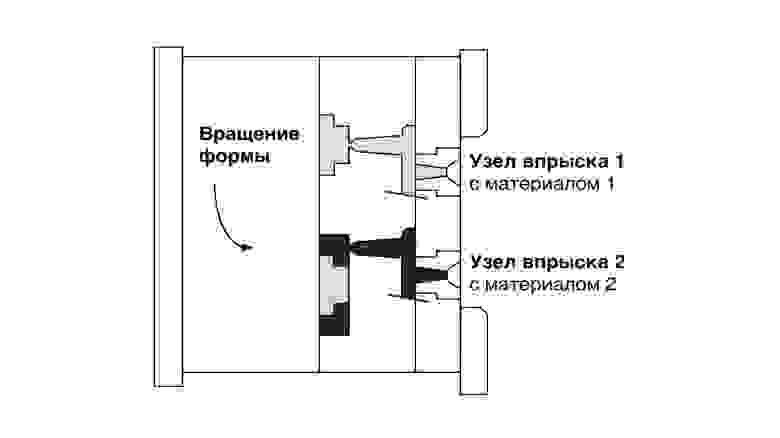

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

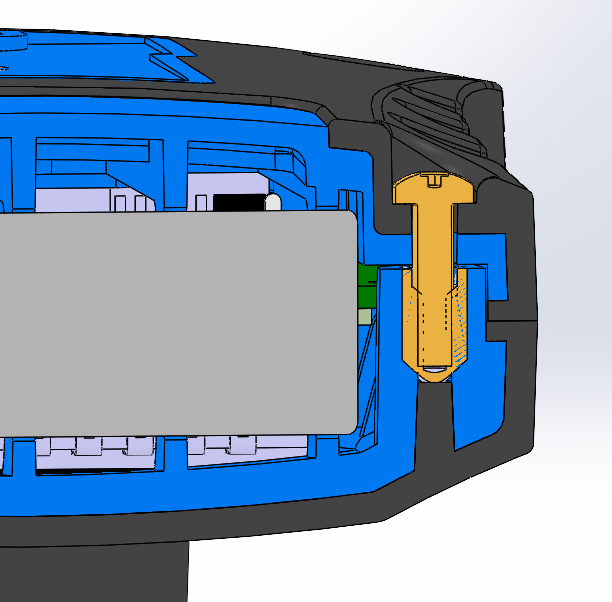

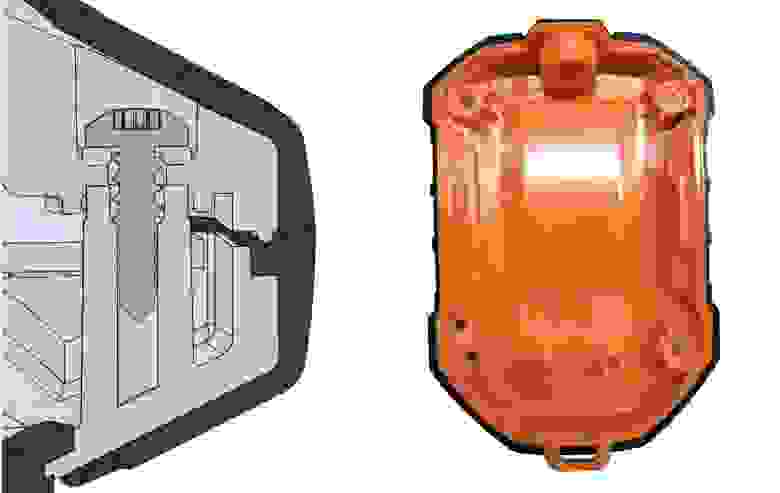

Проект 1. Герметичный корпус эхолота с защитой по IP67

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

В корпусе использованы специальные винты по пластмассе:

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. 🙂 После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

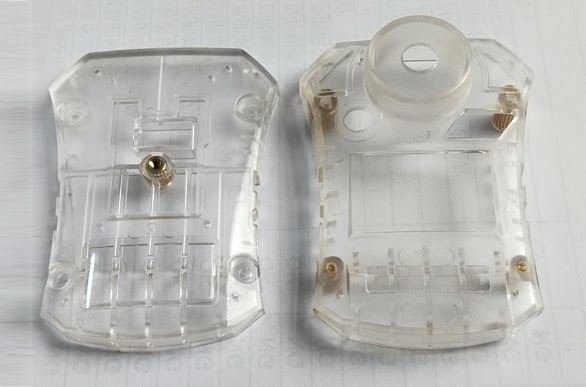

Проект 2. Проектирование и производство корпуса для газоанализатора

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

Вот так это выглядит в разрезанной модели:

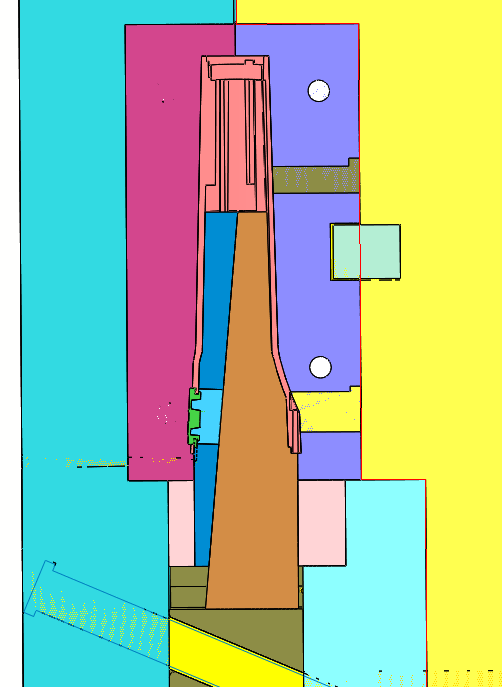

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

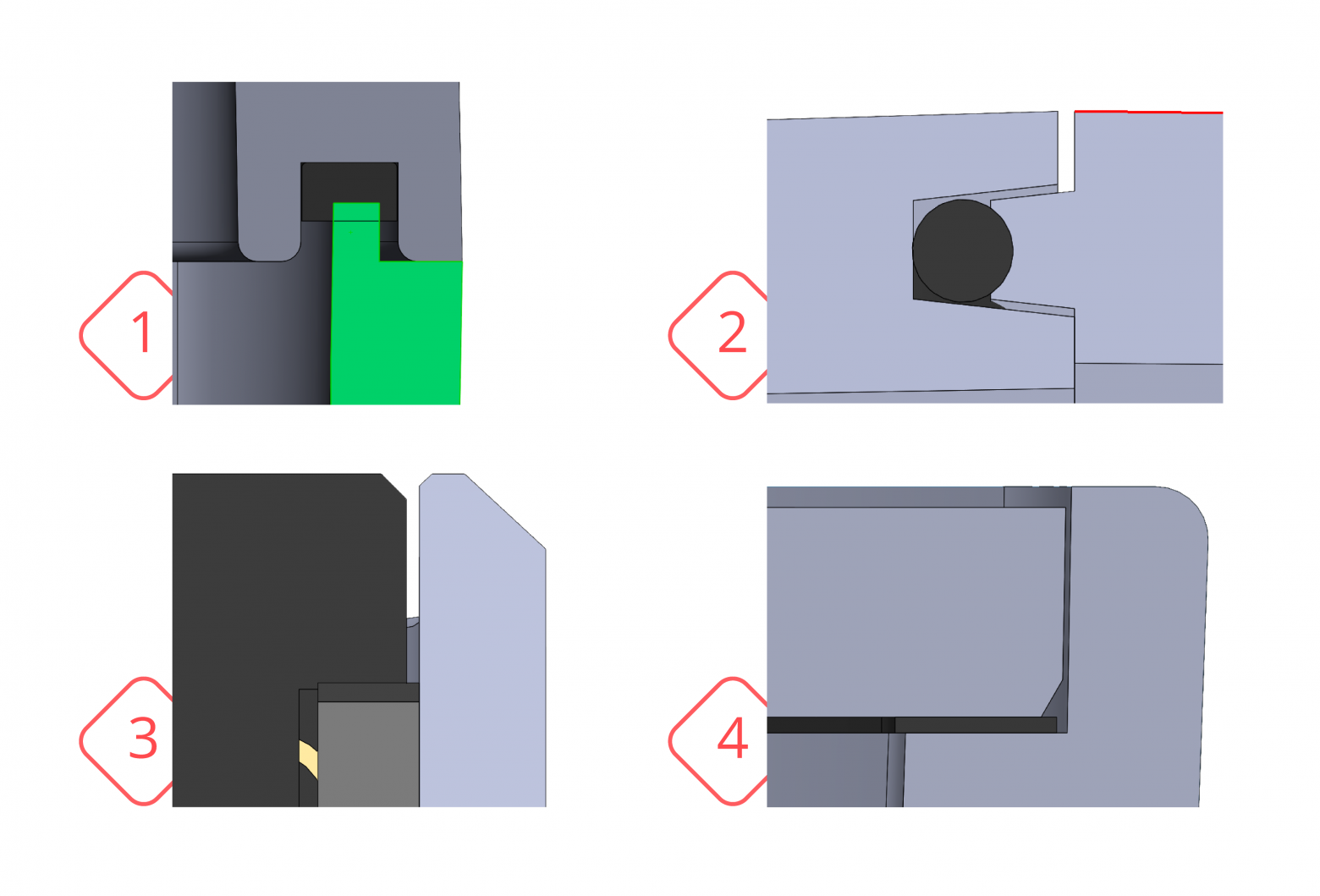

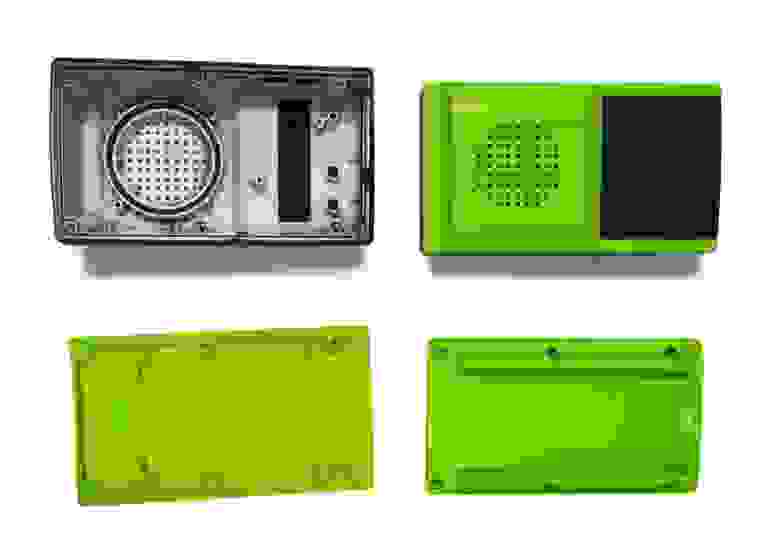

Проект 4. Разработка корпуса рации для кайтсерфинга

Итак, перед нами проект цифровой рации с MP3-плеером для водных видов спорта . Нужно обеспечить высокую защиту от внешних воздействий по стандарту IP67. Требуются минимальный вес и габариты, простое кнопочное управление + одна аварийная кнопка.

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

И вот, что получилось в итоге на производстве:

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации

Оборудование

Преимущества

Недостатки

ТПА с двумя узлами впрыска и дорогая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.

Источник