- Фторопластовый или полиолефиновый греющий кабель?

- Фторопласт

- Полиолефин

- Мы не рекомендуем устанавливать на обогрев кровли полиолефиновый греющий кабель почему?

- Фторополимерная оболочка кабеля это

- Особенности кабелей с фторопластовой изоляцией

- Фторопластовые провода – обзор марок

- Материалы оболочки кабеля: «первая линия обороны» для повышения его надёжности

Фторопластовый или полиолефиновый греющий кабель?

Для начала давайте разберемся, что означают эти два названия, что конкретно из себя представляют.

Фторопласт

или как его принято называть Политетрафторэтилен химическая формула: (—CF2CF2—)n имеет самый малый среди пластмасс коэффициент сухого трения. Обладает уникальными качествами: высокой температуростойкостью, химической стойкостью в агрессивных средах, высокая износоустойчивость. Невероятно прочный полимер, обладает высокими электроизоляционными качествами. Не разрушается под влиянием щелочей, кислот, смеси азотной и соляной кислот. Максимальная температура эксплуатации +260С* минимальная -269 С*.

Полиолефин

или термопластичный Полипропилен химическая формула (-СН2-СН-СН3-)n максимальная температура эксплуатации +160 С* обладает низкой морозостойкостью от -5 до -15 С* некоторые марки полипропилена могут выдержать -60С* например: 21060-29, А20.

По сравнению с фторполимером полиолефин боится агрессивных сред, и в целом по всем показателям уступает фторопласту.

Полиолефиновый греющий кабель разрабатывался для применения в обычных средах, из плюсов можно отметить — это Цена она будет ниже, чем на фторполимер. Прекрасно подходит для обогрева труб снаружи.

Из минусов можно отметить- это быстрое окисление оболочки греющего кабеля. Материал сам по себе достаточно мягкий и при монтаже неквалифицированные рабочие могут повредить оболочку греющего кабеля, что приведёт к неисправности всей системы.

Мы не рекомендуем устанавливать на обогрев кровли полиолефиновый греющий кабель почему?

1. Быстрое окисление оболочки, что приводит её в непригодность.

2. Оболочка боится сильных зажимов монтажными скобами, что в свою очередь приводит к повреждению оболочки нагревательной секции.

3. Срок эксплуатации на практике не превышает 3х лет. Связанно это напрямую с пунктами указанными выше.

Источник

Фторополимерная оболочка кабеля это

Фторопласт (другие названия тефлон, политетрафторэтилен – ПТФЭ)– универсальный теплостокий материал, из которого изготавливают в том числе и изоляцию проводов, которая имеет ряд преимуществ по сравнению с другими видами изолирования.

Особенности кабелей с фторопластовой изоляцией

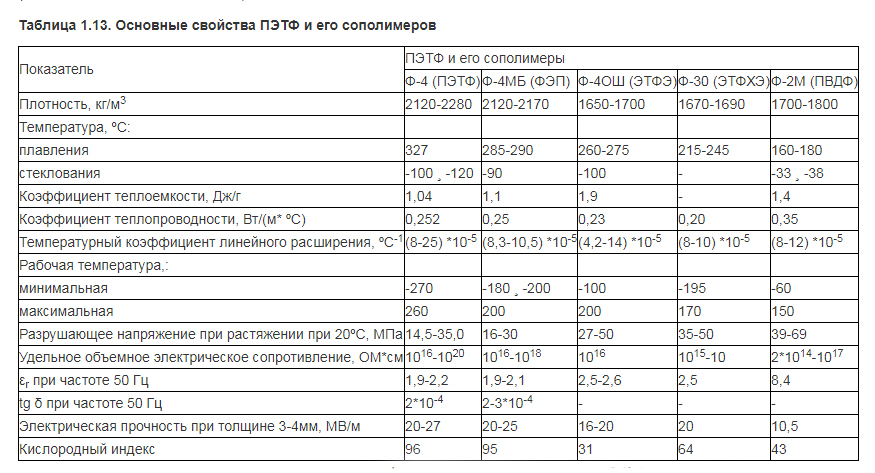

Провода с тефлоновой изоляцией можно подключать в химико-агрессивных средах, при воздействии больших температур (вплоть до +250°С). В зависимости от марки фторопласта достигается те или иные необходимые свойства. Чаще всего в качестве изоляции используется фторопласт-4 (фторлон-4, Ф-4) по ТУ 6-05-1246-76. Фторопласт укладывается в кабельном изделии в виде ленточных обмоток или монолитным исполнением и покрывается специальным лаком. Во время сушки лака, изоляция из данного материала подвергается термической обработке, что позволяет изолированию лучше усесть и стать более плотной.

Особенности материала дают фторопластовым проводам ряд преимуществ:

- возможность эксплуатировать кабель на участках с повышенной влажностью.

- меньшие показатели затухания (по сравнению с другими видами изоляции) во время работы провода на больших частотах,. Это преимущество достигается хорошими диэлектрическими показателями материала.

- Провод с таким типом изолирования может передавать большую мощность по сравнению с другими видами изоляции.

Применяются данные кабели в промышленности автомобильной, металлургической, химической, военной и т.д.. Могут использоваться в качестве питающих кабелей, линии электропередач, для монтажа различного оборудования и электроприборов.

Фторопластовые провода – обзор марок

МГТФ – фторопластовый монтажный провод, используется для подключения и межприборного монтажа электроприборов, аппаратуры с рабочим переменным напряжением 250 В при частоте до 5000 Гц. Изолирование из фторопласта позволяет эксплуатировать при температуре до +220°С. Имеет стойкость к влиянию химических веществ.

Также встречается кабель МГТФЭ, в конструкции которого присутствует экран из медной луженой проволочки в виде оплетки. Экранирование позволяет защитить провод от электромагнитных воздействий.

МС – применяется для передачи электроэнергии между приборами и аппаратурой при номинальном переменном напряжении 100, 250 или 500 В при частоте до 10 кГц. Эксплуатация возможна на предприятиях и промышленных объектах, а также внутри поездов, самолетов, судов и прочее. Прокладывать можно во влажных помещениях, при воздействии ударов, вибрации, химических веществ, высоких температур.

МСЭ – разновидность марки с применением экрана. Экран позволяет использовать кабель для передачи цифровых или аналоговых импульсов.

Для увеличения прочности провода и его защитных свойств существует провод марки МСЭО. В конструкции кабеля предусмотрена оболочка из фторопласта, защищающая от возгораний, ударов, горюче-смазочных материалов, вибраций, погодных осадков, грибков и прочее.

КУДФРУ – управляющий кабель, применяется чаще всего для обеспечения питания кран-балок, тельфера и другого подвижного оборудования, при рабочем переменном напряжении до 250 В с частотой до 1000 Гц, при постоянном 350 В. Можно также использовать для передачи слабых импульсов или сигналов. В конструкции кабеля находятся экранированные жилы, изолирование из фторопласта, резиновая усиленная оболочка.

МПО 33-11 – провод, применяемый для между приборного монтажа электроустройств при переменном напряжении 500 В с частотой до 10000 Гц. Имеет устойчивость к вибрации, ударной и линейной нагрузке, акустическому шуму, влажности, атмосферным осадкам и солнечной радиации. Изолирование выполнено в виде пленки из лент фторопласта, защищающий корпус из полиэфирных нитей.

Маркировка кабеля расшифровывается следующим образом:

- М – провод для монтажа;

- П – изолирование пленочное из фторопласта;

- О – защищающая оболочка из полиэфирных нитей;

- 3 – рабочее напряжение (600 В);

- 3 – максимально-допустимая температура кабеля во время работы (100°С);

- 1 – коэффициент прочности токонесущей жилы;

- 1 – номер разработки.

Существует несколько видов замен данного кабеля, например МПО 33-12. Отличие в защитной оболочке, в данном кабеле она выполнена в виде намотки из полиэтилентерефталатной пленки.

Если кабель будет эксплуатироваться под влиянием электромагнитных излучений, то необходимо применение экранированных вариантов марок МПОЭ 33-11 или МПОЭ 33-12.

КМТ – кабель, эксплуатирующийся при рабочем переменном напряжении 380 при частоте до 5000 Гц, а при постоянном 600 В. Токонесущие жилы выполнены из посеребренной медной проволоки, обмотанной стекловолокном и лентой фторопласта с последующей термообработкой. Интервал рабочих температур – от -60°С до +250°С. Поверх изолирование укладывается экран из медной луженой проволочки. Сверху налаживают оболочку из стеклонитей и слоя фторопласта.

Источник

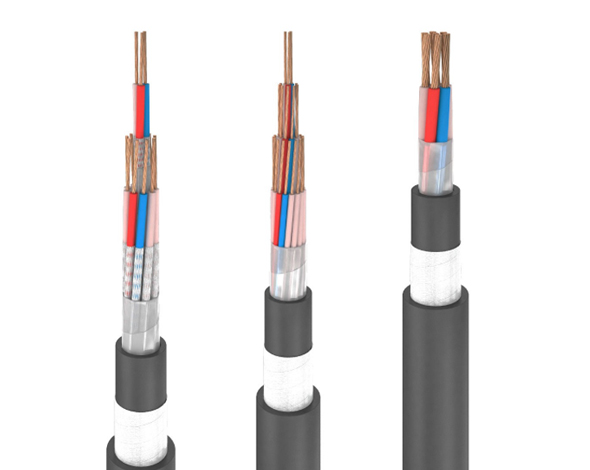

Материалы оболочки кабеля: «первая линия обороны» для повышения его надёжности

Надёжность прокладываемых кабелей на всех этапах — от ввода в эксплуатацию до замены — должна быть настолько высокой, насколько это возможно. Оболочка кабеля обеспечивает «первую линию обороны» при транспортировке, прокладке и в течение всего срока эксплуатации кабеля. Таким образом, выбор наиболее подходящего материала для оболочки является ключевым вопросом для защиты кабеля на всех этапах его использования.

С начала применения кабеля среднего напряжения с изоляцией из сшитого полиэтилена в 60-е годы в его конструкцию было внесено множество изменений для повышения надёжности, например, появились полупроводящие экраны с экструдированной изоляцией. Сегодня защитные оболочки используются повсеместно, однако в прошлом это было не так. Североамериканские исследователи показали, что только в восьмидесятые годы, когда стали применяться полимерные оболочки, число прокладываемых кабелей увеличилось на 80% [1]. Исследования также показали, что использование оболочек кабеля значительно сократило количество его повреждений [2].

Повышенный спрос на кабель обусловлен заменой активов и расширением сети. Наряду с этим усиливается общественная оппозиция против тех неудобств, с которыми население сталкивается при прокладке кабеля. Требование снизить проектные расходы и сократить время прокладки кабеля вынуждает энергокомпании рассматривать иные способы укладки кабеля, альтернативные тем, что применялись на протяжении многих лет.

Методы прокладки различаются в зависимости от региона, например, кабельные канализации широко используются в Северной Америке, но меньше в Европе. Кроме того, некоторые технологии ещё недостаточно освоены в промышленности или накладывают ограничения при использовании в известных методах прокладки, например, открытым способом или наклонно-направленным бурением.

Примеры

1. Для кабельных канализаций необходим всего лишь короткий участок траншеи, который может быть разрыт в любой момент. Канализация может прокладываться в любое удобное время, сводя к минимуму неудобства для жителей, а кабель прокладывается в каналах позднее.

2. Во многих больших городах и их пригородах всё чаще используются тоннели. Несмотря на дороговизну, это решение позволяет смонтировать в одном месте несколько кабелей, обеспечить к ним быстрый доступ и свести к минимуму неудобства для населения при раскапывании.

3. Открытый способ популярен на открытых грунтах благодаря быстроте прокладки кабеля.

4. Наклонно-направленное бурение используется как на короткие, так и на длинные расстояния и позволяет избежать повреждения верхнего слоя грунта.

Надёжность прокладываемых кабелей на всех этапах — от ввода в эксплуатацию до замены — должна быть настолько высокой, насколько это возможно. Несмотря на большое внимание к электрическим параметрам жил кабеля, его оболочка обеспечивает «первую линию обороны» при транспортировке, прокладке и в течение всего срока эксплуатации. Таким образом, выбор наиболее подходящего материала для оболочки является ключевым вопросом для защиты кабеля на всех этапах его использования.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ОБОЛОЧКИ

В нормативах предусмотрены минимальные требования к оболочкам. Для оболочек из полиэтилена функциональные требования к материалам определены в стандартах МЭУ 60502 и CENELEC HD620.

Некоторые характеристики, такие как прочность при растяжении и удлинение, важны при любом применении, другие должны определяться техникой и средой прокладки кабеля. Есть даже географический критерий важности параметров, например, для южной Европы и тропиков требуется стойкость к повреждению термитами [3, 4].

Оболочка кабелей, затягиваемых в каналы или протягиваемых в наклонно-направленной шахте, может механически повреждаться вследствие трения, кабели при таких методах укладки могут попадать на острые предметы (например, камни) и должны иметь высокую прочность на прокол.

Ударопрочность также является важной характеристикой кабелей в открытом грунте, которые могут повреждаться во время земляных работ, проводимых в непосредственной близости от них. Их оболочка должна быть устойчива к химикатам, содержащимся в грунте, и функционировать как барьер. В других случаях преимуществами кабелей являются:

• проложенных в каналах — низкий коэффициент трения и гибкость;

• проложенных в тоннеле — оболочка имеет характеристики по огнестойкости;

• находящихся в контакте с жидкими химическими реактивами — оболочка предотвращает диффузию воды внутрь кабеля;

• согнутых и кручёных — очень высокая стойкость к растрескиванию под напряжением.

СПЕЦИАЛЬНЫЕ СЛОИ ОБОЛОЧКИ

Помимо физической защиты кабеля оболочка обеспечивает дополнительные характеристики, например, огнестойкость или улучшенные токопроводящие дорожки.

Преимуществом использования полупроводящей оболочки для кабеля среднего напряжения является наличие заземления по всей длине кабеля, которое обеспечивает дополнительную защиту от грозовых перенапряжений [4]. Для кабелей высокого и сверхвысокого напряжения внешний полупроводящий слой оболочки обеспечивает простоту диагностики после производства и прокладки, особенно это касается кабелей, подвешенных в воздухе.

Огнестойкие материалы оболочки кабелей, проложенных в тоннелях, обеспечивают повышенную безопасность, увеличивая время для эвакуации персонала в случае пожара в тоннеле. Такие огнестойкие материалы могут применяться во внешнем слое традиционной оболочки, сочетающей достоинства обоих материалов.

МАТЕРИАЛЫ ОБОЛОЧКИ

Полимерные материалы, используемые в оболочке кабеля, — это поливинилхлорид (ПВХ), полиэтилен, полипропилен, каучук, полиамид, огнестойкие и некоторые другие виды пластика.

Пластифицированный ПВХ — широко используемый в кабельных оболочках материал, он обеспечивает хорошую озоностойкость, устойчивость к маслам, кислотам, основаниям, спиртам, воскам и жирам, а также огнестойкость. Это достаточно экономичный материал. Недостатками ПВХ являются повышенная диффузия воды, пониженная износоустойчивость, плохая устойчивость к низким температурам и выделение ядовитых газов при возгорании.

Полиэтилены становятся все более широко применяемым материалом для оболочек подземных кабелей, поскольку они имеют несколько существенных преимуществ по сравнению с ПВХ. Плотность полиэтилена — один из определяющих факторов наряду с молекулярным весом (индекс расплава), который контролирует свойства материала. Полиэтилены обычно классифицируются по плотности: ПЭНП и ЛПЭНП — плотность от 0,910 до 0,925 г/см 3 ; ПЭСП — от 0,925 до 0,940 г/см 3 ; ПЭВП — выше 0,940 г/см 3 .

Материалы ПЭНП больше не используются для оболочек силовых кабелей, но всё ещё широко применяются для кабелей связи. Линейные полиэтилены обладают улучшенными свойствами по сравнению с ПЭНП, при этом современные экструзионные линии могут обрабатывать линейные полиэтилены без ограничений по нагрузке двигателя, температуре и давлению расплава [5]. В зависимости от требований в оболочке силовых кабелей используются ЛПЭНП, ПЭСП и ПЭВП [6].

МЕХАНИЧЕСКАЯ ПРОЧНОСТЬ

Механическая прочность оболочки часто определяется механическими свойствами при растяжении. На рис. 1 показано сравнение механических свойств при растяжении ПВХ и различных полиэтиленов. ПЭВП обеспечивает максимальную прочность при растяжении, сохраняя при этом высокие показатели удлинения (до обрыва). ПВХ имеет более низкие показатели.

ГИБКОСТЬ

Гибкость часто выражается в модулях упругости при изгибе и определяет усилие, прикладываемое для сгибания кабеля. Оболочки из пластифицированного ПВХ очень гибкие. В семействе полиэтиленов хорошей гибкостью обладает ЛПЭНП (рис. 1); по этой причине его чаще используют в регионах с холодным климатом. Жёсткие полиэтиленовые материалы оболочки имеют более высокую плотность.

ЖЁСТКОСТЬ И ИЗНОСОСТОЙКОСТЬ

Жёсткость материала оболочки часто выражается по Шору — D или A, она определяет износостойкость и стойкость к повреждению термитами. Исследования показали, что европейские виды термитов не атакуют оболочки с жёсткостью D выше 60. Это значит, что для таких районов подходят оболочки ПЭСП и ПЭВП. В других географических зонах, где некоторые виды термитов могут прогрызать более твёрдые материалы, используются нейлоновые (полиамидные) внешние оболочки для повышенной защиты.

Сравнение износостойкости показано на рис. 2. Несмотря на то что полупроводящие оболочки подходят для кабельных канализаций, первое поколение полупроводящих оболочек было мягче, чем незаполненные материалы, и более подвержено абразивному истиранию при протягивании по грубым поверхностям, чем современные химические составы. Новые полупроводящие оболочки второго поколения дают износостойкость, более характерную для ЛПЭНП. Они подходят для затяжки в каналы и наклонно-направленные шахты.

ТЕРМОСТОЙКОСТЬ

Важным термическим параметром оболочки является прочность на прокол, измеряемая при испытании давлением на повышенных температурах (рис. 3). Это испытание моделирует устойчивость оболочки к острым камням, попадающим под оболочку при нагревании кабеля и последующему термомеханическому движению. Испытываются кабели для прокладки непосредственно в грунте, в котором ничего не предпринимается, чтобы избежать этой ситуации. Класс ПЭВП оболочки обеспечивает самую высокую прочность на прокол для кабелей среднего и высокого напряжения.

Другой общий критерий для термической устойчивости — это теплостойкость по Вика. На рис. 1 видно, что это свойство сильно зависит от плотности материала. Однако контроль полимерной структуры позволяет точно определять это свойство, сохраняя при этом другие характеристики.

СТОЙКОСТЬ К РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (ESCR)

ESCR — важная характеристика, показывающая, может ли кабель треснуть под высоким напряжением, например при сгибании. ЛПЭНП демонстрирует очень высокую стойкость к растрескиванию под напряжением, поэтому он был выбран для оболочек силовых кабелей; при необходимости более высокой износостойкости используется ПЭСП.

Предыдущее поколение оболочек ПЭВП гарантировало только высокий уровень ESCR, так как полимер с высоким молекулярным весом труднее экструдируется и даёт большую усадку. В новом поколении ПЭВП-оболочек удалось избавиться от этих недостатков [6, 7]. Современные материалы выдерживают 4000 часов в 10-процентном растворе «Игепал» — самое жёсткое испытание — а это уже стандартный уровень характеристик ЛПЭНП-оболочек.

ФУНКЦИИ БАРЬЕРА

Оболочка не только защищает и предупреждает коррозию экрана и металлической оболочки (если имеется), но и ограничивает диффузию воды внутрь кабеля в случае отсутствия радиальной защиты. При проникновении воды в изоляции из сшитого полиэтилена начинают развиваться водные триинги (одна из основных причин пробоя силовых кабелей).

Использование сшитого полиэтилена, устойчивого к развитию водных триингов, в сочетании с низкой паропроницаемостью, снижает вероятность развития водных триингов при отсутствии радиальной защиты кабеля. На рис. 4 даётся сравнение паропроницаемости гибкой оболочки из ПВХ и оболочки из полиэтилена. Эти результаты были подтверждены измерениями на реальных кабельных оболочках при различных температурах [8]. Поскольку диффузия молекул воды регулируется упаковкой полимерных молекул, высокая кристалличность ПЭВП даёт самую низкую паропроницаемость. Однако и последнее (второе) поколение полупроводящих материалов для оболочек обеспечивает низкую паропроницаемость, сравнимую с ПЭВП.

КОЭФФИЦИЕНТ ТРЕНИЯ

Коэффициент трения материала оболочки определяет силу тяжения, необходимую для протягивания кабеля по канализации. Эта характеристика оболочек из полиэтилена также связана с плотностью. ПЭВП имеет самый низкий коэффициент трения в группе полиэтиленов, и его значение ниже, чем у пластифицированного ПВХ.

ПОВЕДЕНИЕ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Ненаполненные полиэтилены имеют температуру хрупкости ниже -78°С, в то время как температура хрупкости для ПВХ выше и зависит от уровня пластификации. Значения удлинения при растяжении, измеренные для двух видов ПЭВП1 и ПЭВП2 при -40°С, составляют более 300%, что значительно выше минимальных 20%, заданных для оболочки DMP 10 (c.f. CENELEC HD620) при -20°С. Следовательно, кабель с оболочкой из полиэтилена может укладываться при более низких температурах (-20°С), чем рекомендованная температура прокладки кабеля с оболочкой из ПВХ.

УСТОЙЧИВОСТЬ К АТМОСФЕРНЫМ ВОЗДЕЙСТВИЯМ

Несмотря на то что большая часть кабельной линии прокладывается под землей, отдельные её участки могут оставаться на поверхности и подвергаться атмосферным воздействиям, например, кабели, крепящиеся к мостам, герметичные концы кабеля. Поэтому необходима защита кабеля от УФ-излучения, а самый эффективный УФ-стабилизатор — это сажа. Расширенные исследования лабораторий Bell [9] показали, что минимум 2% мелкодисперсной сажи (размер частичек 20 нм и меньше) обеспечивает существенную УФ-защиту полиэтилена на 35 и более лет. Для цветных оболочек УФ-стабилизатор должен быть выполнен на основе натуральных смол или цветного каучука.

ЭВОЛЮЦИЯ МАТЕРИАЛОВ ОБОЛОЧКИ

Многие энергокомпании указывают конкретный класс полиэтилена для оболочки. Однако, как говорилось выше, он может быть не самым оптимальным для конкретного проекта, метода или среды прокладки.

Внедрение «нового поколения» разновидностей оболочек, например из бимодальных материалов [10], значительно изменило свойства материалов, однако классификация по плотности осталась попрежнему простой (ПЭВП и т.д.). Новые технологии катализаторов [11] обеспечивают больше свободы при проектировании, оптимизируя некоторые свойства без ущерба для других (рис. 5).

Последнее поколение класса ПЭВП оболочек обеспечивает улучшенную термостойкость, более низкую скорость диффузии воды, пониженный коэффициент трения и повышенную износостойкость в сравнении с ПЭСП и особенно ЛПЭНП, сохраняя при этом хорошую работоспособность при низких температурах (ниже -40°С). Новое поколение оболочек ПЭВП имеет отличную комбинацию характеристик, соответствующую наиболее строгим требованиям, таким как DMP2 или DMP9 для чёрных или DMP13 для оболочек кабеля среднего напряжения из природных материалов HD620.

ЗАКЛЮЧЕНИЕ

Характеристики оболочки силового кабеля должны соответствовать методу и среде его прокладки. Преимуществами оболочек из полиэтилена перед оболочками из ПВХ являются уменьшенная диффузия воды, повышенная износостойкость и повышенная вязкость.

Достижения в области полимеризации и технологий катализаторов позволили создать полиэтиленовые материалы, которые, несмотря на ту же классификацию (ПЭВП и т.п.), имеют другие свойства. Следовательно, современные материалы имеют улучшенные технические характеристики по сравнению с предшественниками.

Там, где гибкость имеет ключевое значение, хорошим выбором могут стать оболочки ЛПЭНП. Новое поколение класса ПЭВП оболочки обеспечивает сочетание высокой износостойкости, отличных характеристик водяного заслона, высокой термоустойчивости и стойкости к растрескиванию под напряжением. Развитие технологий оболочек из полиэтилена позволяет использовать кабели повышенной надёжности.

Усовершенствованные исполнения оболочек (например, полупроводящие) обеспечивают дополнительные преимущества при испытаниях силовых кабелей после производства, прокладки и в ходе эксплуатации.

ЛИТЕРАТУРА

1. Dudas J.H., 1994, IEEE Electrical Insulation Magazine (Журнал по электрической изоляции IEEE) Vol.10, № 2, 7—15.

2. Kong A., Nov 1991 Minutes of ICC, IEEE-PES 89th Meeting (Протокол ICC, 89-е совещание IEEE-PES).

3. Graham G., Szaniszlo S., 1995, IEE Electrical Insulation Magazine (Журнал по электрической изоляции IEEE), Vol.11, Выпуск 5, 5—12.

4. CIGRE WG21.07 (Рабочая группа СИГРЭ 21.07), 1994, Electra 157.

5. Brument J., Lesur F., Paulmier I., 2007, Jicable 2007, Секция B1.5.

6. Nicolas A., Kharazi A., 1985, SPE ANTEC’85 conference (Конференция), Boston (MA).

7. Gau Y., Kmiec C.J, Person, T.J., 1997, Jicable’99, B10.4, 638—648.

8. Ross R., Geurts W.S.M.; 1998 IEEE International conference on Conduction and Breakdown in Solid Dielectrics (Международная конференция по проводимости и деструкции в твердых диэлектриках), June 22—25, Vasteras, Sweden, 345—348.

9. Howard J.B., Gilroy H.M., Polymer Engineering & Science, Vol. 9, nr. 4, 286—294 (1969).

10. Dammert R.C., Wald D., Kirchner M., Philippczyk C., 2003, Jicable, 03, 789—795 (2003).

11. Kale L.T., Iaccino T.L., Bow K.E., 1996, Antec’96, 1647—1651.

Нашли ошибку? Выделите и нажмите Ctrl + Enter

Источник