Большая Энциклопедия Нефти и Газа

Фрикционный захват

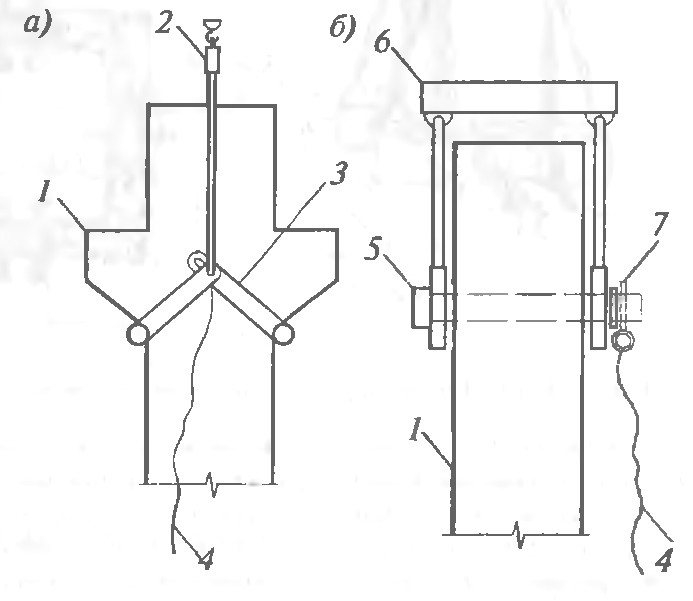

Между тросовыми подвесками устанавливается распорка. Фрикционные захваты применяют для монтажа гладких ( без консолей) колонн. Захват надевают на верхнюю часть колонны выше ее центра тяжести. При подъеме захват плотно прижимается к граням колонны и трением надежно удерживает ее. После установки колонны опускают грузовой крюк крана, вместе с которым сползает вниз захват. [16]

В зависимости от типа перемещаемого груза и способа его укладки применяют захваты клещевые, фрикционные и замковые. Клещевые и фрикционные захваты замыкаются под действием массы груза. Замковые захваты соединяются с грузом через монтажное отверстие, куда входит подвижный валик. В зависимости от способа перемещения валика замковые захваты бывают ручного действия и полуавтоматические. В ручных замковых захватах оба хода валика осуществляются вручную, в полуавтоматических — валик в отверстие перемещается автоматически под действием специальной пружины, а выдвигается вручную принудительным сжатием этой пружины тросом с уровня стоянки крана. Преимущества захватов рассмотренных типов по сравнению с крюками и скобами заключаются в простоте их обслуживания, сокращении времени на прицепку и отцепку груза, снижении расхода металла на закладные детали и петли, уменьшении объема верхолазных работ. [18]

Для увеличения сцепления пленки с поверхностью валов их покрывают слоем резины. В случае вытяжки пленок в капсулируемой жидкости фрикционный захват пленки валами неэффективен, так как жидкость снижает коэффициент трения пленки о поверхность вала и разрушается резиновое покрытие. Для создания достаточных усилий вытяжки и ликвидации проскальзывания пленки целесообразно жестко закреплять конец заготовки в кассете и вытяжку осуществлять в режиме перемотки, обеспечивающей заданную деформацию и компенсацию толщины слоя пленки на кассете. При перемотке пленку с помощью свободно вращающегося ролика малого диаметра погружают в жидкость, где локализуется весь процесс вытяжки. Малый диаметр ролика позволяет пленке свободно сужаться при вытяжке, так как трение о поверхность ролика может исказить одноосный характер вытяжки за счет фиксации ширины прижатой к нему пленки. Вытяжка пленки в жидкости обеспечивает ее эффективное капсулирование при относительной одноосной деформации более 300 % ( см. разд. [19]

Захваты применяют для перемещения подкрановых балок, колонн, свай. В зависимости от типа перемещаемого груза и способа его укладки применяют захваты фрикционные и замковые. Фрикционные захваты замыкаются и удерживают груз под действием его массы. Замковые захваты соединяются с грузом через монтажное отверстие, куда входит подвижной валик. В зависимости от способа перемещения валика замковые захваты бывают ручные и полуавтоматические. [20]

Специальные грузозахватные приспособления ( рис. 5.4) более приспособлены к перегрузке определенных типов грузов. Захваты клещевого типа работают в полуавтоматическом режиме, так как застропка грузов производится вручную, а отстропка — автоматически путем опускания крюка, на котором они подвешены. По правилам Госгор-технадзора запрещается применять клещевые и другие фрикционные захваты для перемещения ядовитых и взрывчатых грузов, сосудов, находящихся под внутренним давлением. [21]

По принципу взаимодействия с грузом захваты подразделяют на крюковые, резьбовые, фрикционные, анкерные, опорные. Действие крюковых захватов основано на удержании груза за счет зацепления криволинейного консольного бруса с петлевым элементом поднимаемого груза. Действие резьбовых захватов основано на удержании груза за счет зацепления винта с гайкой. При использовании фрикционных захватов груз удерживается за счет сил трения между поверхностью груза и элементами захвата. Действие анкерных устройств основано на удержании груза за счет фиксации элемента захвата в полости груза, а опорных захватов за счет опирания части поверхности груза на элементы захвата. [22]

Источник

Фрикционный захват для монтажа колонн

Для облегчения такелажных работ при строповке и расстроповке применяются захваты. Они являются частью стропов. Их крепят к одно-, двух-, трех- и четы- рехветвевым стропам. Их целесообразно применять в тех случаях, когда приходится перемещать однотипные конструкции, например на заводах железобетонных изделий, заводах металлоконструкций, складах и на ряде других предприятий.

Рис. 20. Универсальные сборные грузозахватные приспособления:

о, 6, в, н — захваты, г, д — соединительные звенья, е, ж — крюки, з, и, к, л — зажимы, м — коромысло, о — струбцина, я — проушина

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Захватами (рис. 20, а, б, в), установленными на стропах, можно быстро закрепить строп за поднимаемые рельсы, швеллеры и балки. С помощью соединительных звеньев (рис. 20, г, д) захваты быстро укрепляют на стропах. На стропах можно также крепить крюки (рис. 20, е, ж), зажимы для листов (рис. 20, з, и, к, л), а также другие приспособления (рис. 20 м, о, п).

Рнс. 21. Захваты для подъема одного листа (я), пакета листового металла (б), вертикальных листов (в):

1 — крюк грузоподъемного механизма, 2 — кольцо, 3— цепной строп, 4 — поднимаемый лист металла, 5 — пакет листового металла, 6— канат, 7 —петля, 8 — коуш, 9, 11 — скобы, 10 — рычаг, 12 — серьга, 13 — рычажно-эксцентриковая система

Рис. 22. Захваты для подъема уголкоп и швеллеров грузоподъемностью 0,45 т (а) н 1 т (б):

1, 7 — грузозахватные скобы, 2. 5 — запорные серьги, 3 — тяга с роликом, 4 — оси шарниров, 6 — шарнир

Захват для подъема одного листа (рис. 21, о) навешивают на крюк грузоподъемного механизма с помощью кольца и цепей и в прорези захвата заводят лист металла. Таким захватом можно поднимать листы толщиной до 20 мм и массой до 5 т.

Захватом для подъема пакета листового металла (рис. 21, б) зажимают пакет металла. Он состоит из каната, на концах которого есть петли с заделанными в них коушами 8. Канат через скобы связан с рычагом, который шарнирно соединен со скобой. Чем больше масса пакета, тем больше усилия в канате, следовательно, больше сила, приложенная к рычагу. Грузоподъемность захвата 1 т, диаметр каната 15,5 мм, масса 8 кг.

Захват для подъема вертикальных листов (рис. 21, в) используют при изготовлении листовых металлоконструкций. С помощью такого захвата поднимают листы массой до 4 т. При грузоподъемности захвата 1,5 т и толщине поднимаемых листов 6—42 мм его масса составляет 26 кг.

На заводах металлоконструкций и складах металла часто приходится перемещать прокатный профиль. Элементы прокатного профиля стропуюг при помощи захватов, закрепленных на стропах.

Рис. 23. Универсальный захват для подъема листов и профильного металла:

1 — грузозахватная скоба, 2 — рычаг, 3 — ось; /—/// —крепления захвата к конструкциям

Захват, изображенный на рис. 22, а, служит для подъема прокатной равнополочной и неравнополочной стали (уголков) с полками шириной до 125 мм и швеллеров до № 40. Состоит он из грузозахватной скобы, запорной серьги, тяги с роликом для соединения с грузоподъемным механизмом, а также осей шарниров.

Для захвата груза запорную серьгу поворачивают налево и захват скобой надевают на поднимаемый элемент. Затем запорную серьгу поворачивают вертикально и производят подъем.

Захват, изображенный на рис. 22, б, только конструктивно и по грузоподъемности отличается от вышеописанного захвата. Он состоит из серьги, шарнира и скобы.

Универсальный захват для подъема листов и профильного металла (рис. 23) состоит из грузозахватной скобы, рычага и оси. Один конец рычага является крюком для соединения с грузозахватным механизмом. Для надежного крепления груза на губке скобы и нижнем конце рычага сделана насечка. Схемы крепления захвата снаружи двутавра, изнутри двутавра и листовой конструкции показаны на рис. 23, I, II, III . Захват свободно надевается и снимается со стропов.

Рис. 24. Захваты (клещи) для подъема двутавровых балок: а — цепной, 6 — канатный; 1, 3,6 — грузозахватные скобы, 2 — строп, 4 — канат, 6 — ось

Захват для подъема двутавровых балок (рис. 24, а) состоит из шарнирно соединенных грузозахватных скоб, выполненных в виде клещей, и двухветвевого цепного стропа.

Грузозахватное канатное устройство (рис. 24, б) для подъема сварных и двутавровых балок с полками шириной 100—200 мм зажимает и удерживает поднимаемую балку за счет натяжения каната при подъеме балок. Грузоподъемность такого устройства до 3 т. Оно безопасно в эксплуатации, а при наличии двух устройств на двухветвевом стропе можно поднимать балки значительной длины. Устройство состоит из скоб, соединенных осями.

Захват для подъема железобетонных колонн (рис. 25, а) состоит из стропа и траверсы, к которой крепят подвески. В отверстия в подвесках входит штырь, который пропускают через отверстие в железобетонной колонне. С помощью канатика штырь после установки колонны в проектное положение и ее закрепления выдергивают.

Рис. 25. Строповка железобетонных колонн с помощью полуавтоматического захвата (а), фрикционного стропа (б) и стропа

с подстропком (в): 1, 7, 9 — стропы. 2, 6 — траверсы, 3 — подвески, 4 — штырь, 5 —канатик, 8 — фрикционный захват, 10 — подкладки, 11 — универсальный строп (подстропок)

Для монтажа железобетонных колонн применяют также фрикционный строп (рис. 25, б). Он состоит из траверсы, стропов и фрикционного захвата. С помощью такого стропа можно монтировать колонны массой до 10 т.

Колонны с одной или двумя консолями можно также строповать обвязочным стропом с подстропком (рис. 25, в). В этом случае к траверсе б крепится облегченный строп с двумя подкладками. В качестве подстропка применяют универсальный строп.

Рис. 26. Захваты с дистанционным управлением:

Захваты с дистанционным управлением имеют грузоподъемность 10 и 20 т. Ими пользуются при монтаже металлических и железобетонных конструкций. Особенно они удобны при монтаже подкрановых и других балок, а также стропильных ферм, т. е. тех конструкций, которые монтируют на большой высоте и куда доступ монтажникам для расстроповки затруднен.

Захват грузоподъемностью 10 т (рис. 26, а) предназначен для строповки при монтаже и дистанционной расстроповки.

Он состоит из металлического корпуса, который представляет собой сварную коробку из двух щек, соединенных стенками. В коробке устанавливают привод захвата. В нижней части корпуса находится вваренная труба, с одной стороны которой вставляется неподвижная ось. С другой стороны в трубе расположен выдвижной шток с пружиной 5. Шток втягивается внутрь трубы при расстроповке при помощи электромагнита через систему рычагов. Без применения электромагнита шток втягивают ручкой. Кабель вводится внутрь корпуса через отверстие.

В захвате применяют универсальный строп, который одним концом закрепляют на неподвижной оси 6, а второй надевают на выдвижной шток.

Конструкция захвата грузоподъемностью 20 т (рис. 26, б) аналогична описанной. Разница лишь в том, что в захвате грузоподъемностью 20 т установлены два электромагнита.

Расстроповывают оба захвата дистанционно — из кабины машиниста крана. На рис. 26, в показано расположение захватного устройства на монтажном кране.

Длина шланга, закрепленного на стреле, равна половине длины стрелы.

Источник

Временное закрепление элементов

Технические средства обеспечения монтажа

Для монтажа конструкций и деталей зданий применяют следующие виды оборудования:

■ такелажные приспособления, предназначенные для строповки конструкций — стропы, траверсы, захваты, карабины;

■ оборудование для перемещения конструкций — лебедки, блоки и полиспасты, домкраты, тали, монтажные мачты, шевры;

■ оборудование для закрепления и заделки монтажных стыков -сварочные аппараты, трансформаторы, компрессоры, аппараты для нанесения противокоррозионных покрытий, герметизации стыков и т.п.;

■ монтажные приспособления для временного закрепления и выверки конструкций — кондукторы, распорки, подкосы, струбцины;

■ оборудование для изменения рабочего места монтажников — лестницы и стремянки, подмости, люльки, подвесные площадки.

Подготовка мест установки сборных элементов

Перед монтажом фундаментов проверяют готовность основания, а именно, контролируют отметку основания, его горизонтальность, при необходимости осуществляют планировку основания. Подготовка фундаментов перед монтажом колонн и фундаментных балок состоит в проверке правильности размеров конструкций и установки анкерных болтов в фундаментах под стальные колонны. Правильность положения осей фундаментов, уровня стаканов в железобетонных башмаках, горизонтальных отметок и уровней проверяют геодезическими инструментами.

При установке колонн одноэтажных промышленных зданий особо контролируют горизонтальный уровень консолей колонн, на которые будут укладывать подкрановые балки. Этого достигают за счет подливки бетонной смеси в стакан фундамента или укладки в него армо-цементных подкладок толщиной 1 и 2 см.

Подготовка мест установки сборных конструкций заключается в очистке основания, разметке места установки, для большинства железобетонных элементов в устройстве растворной постели. Наилучшее качество шва получается при точной установке конструкции, когда она сразу займет проектное положение. Если по условиям выверки устанавливаемый элемент необходимо снимать с постели, то раствор убирают и заменяют новым, который хорошо разравнивают, выполняют одинаковой толщины, распределяя по всей площади основания.

Подготовка элементов к подъему заключается в определении пригодности изделия по внешнему виду, ее очистке, проверке размеров и нанесении разметочных рисок. При внешнем осмотре проверяют наличие сколов бетона и трещин, исправность монтажных петель, нет ли наплыва бетона на закладных металлических деталях, в штрабах, в гнездах для монтажных петель. Детали с трещинами и другими дефектами, превышающие допуски, отбраковывают. Риски наносят на бетонные поверхности мягким черным карандашом, на металлических закладных деталях — зубилом и молотком.

Строповка конструкций

Грузозахватные приспособления предназначены для захвата и надежного удерживания различных строительных грузов и изделий при перемещении кранами, обеспечения их сохранности при транспортировании, простой расстроповки при опускании на рабочее место.

В зависимости от назначения и конструктивного исполнения грузозахватные приспособления разделяют на следующие группы: канатные стропы, строповые устройства с дистанционным управлением, траверсы, захваты.

Для строповки сборных элементов используют универсальные и специальные канатные стропы с крюками, а также пальцевые, рамочные, вилочные, фрикционные захваты и петли-подхваты. Наибольшее применение нашли универсальные канатные стропы, оснащенные палочными крюками для подъема сборных элементов за монтажные петли. По числу ветвей стропы подразделяют на одно-, двух-, трех-, и четырехветвевые и кольцевые. Строп — съемное приспособление, выполненное в виде обрезка стального каната с соединительными элементами — кольца, крюки, коуши, карабины, канатная петля.

Наряду с унифицированными стропами общего назначения используют специальные стропы, рассчитанные на определенную номенклатуру изделий и схемы строповки. Для подъема плит перекрытий, имеющих шесть точек подвеса, применяют балансирные стропы с блоками, обеспечивающими равномерное натяжение ветвей стропов (рис. 8.10). Для монтажа крупнопанельных зданий разработан четырехветвевой балансирный строп.

Р и с. 8-10. Строповка плит и панелей перекрытий:

а — четырехветвевым стропом; б — то же, трехтраверсным; в — то же, трехблочным

Для упрощения расстроповки разработан вариант конструкции крюков стропов, позволяющий производить расстроповку сборных элементов с перекрытия, не поднимаясь к строповочному узлу. С этой целью на крюках укреплены карабины, имеющие проушину. Для растроповки тянут карабин тягой с крюком на конце за проушину. При этом карабин поворачивается, раскрывая сначала зев крюка, а затем, разворачивая крюк, снимает его с подъемной петли (рис. 8.11). Применяют полуавтоматические стропы с выдергиванием чеки с земли.

Рис. 8.11. Грузозахватное устройство с дистанционной отцепкой крюков:

а — начало отцепки; б — окончание; 1 — тяга; 2 — крюк; 3 — коромысло; 4 — палец; 5 -ветвь стропа

Траверсы состоят из металлической балки или фермы с устройствами для захвата монтируемых элементов, число которых зависит от количества точек захвата элементов — для колонн обычно одна или две точки, для ферм и балок — две или четыре (рис.8.12 и 8.13), для плит -четыре или шесть. В качестве захватных устройств используют облегченные стропы с крюками или карабинами на концах, а также захваты из двух металлических щек, которые, охватывая монтируемые элементы, удерживают их с помощью продетого в них штыря — клещевые и другие захваты.

Рис. 8.12. Строповка железобетонных ферм:

I — ферма: 2 траверса; 3 — полуавтоматический механический захват; 4 — палец, 5 — верхний пояс фермы

Р и с. 8.13. Строповка металлической фермы:

1 — ферма; 2 — траверса

Изделия без петель стропуют с помощью захватов. Для подъема многоветвевым стропом панелей перекрытий, имеющих отверстия вместо монтажных петель, применяют петлевой захват. Для строповки колонн применимы захват с полуавтоматическим замком, с выдвигаемым штырем (рис. 8.14).

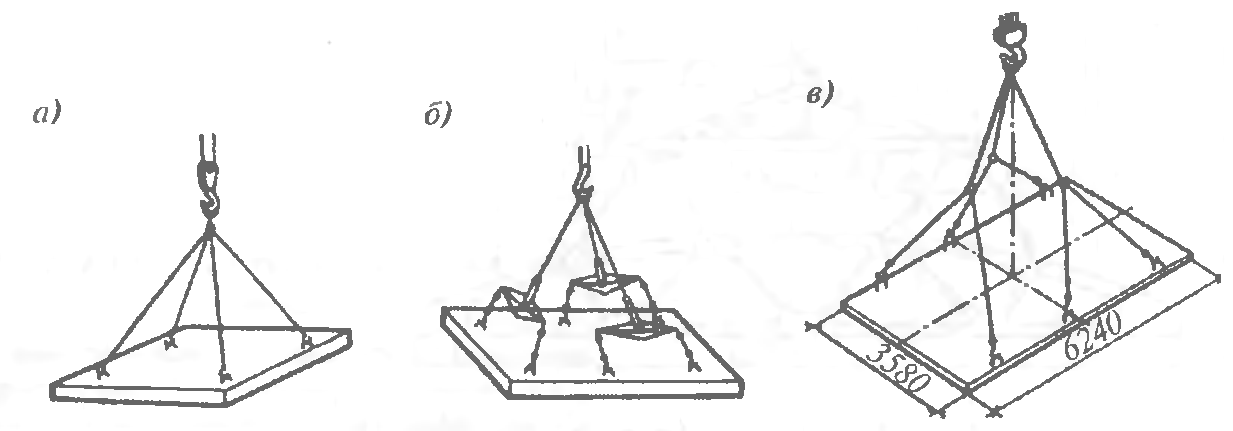

Рис. 8.14. Захваты для монтажа колонн:

а — фрикционный; б — траверса со штыревым креплением; / — колонна; 2 — монтажный строп; 3 — полуавтоматический замок; 4 — канат для расстроповки; 5 — выдвигаемый штырь; б — траверса; 7 — чека

Разновидностью захватов являются рамочные подхваты и фрикционные рамочные захваты для подъема колонн, вилочный подхват для монтажа лестничных маршей, специальные захваты и траверсы для подъема и установки отдельных специфичных элементов — блоков мусоропроводов, шахт лифтов, санитарно-технических кабин и т. д. Все они должны обеспечивать, по возможности, автоматическую строповку и расстроповку поднимаемых элементов.

Для предотвращения самопроизвольного разворота длинномерных и громоздких конструкций во время подъема и перемещения к ним привязывают оттяжки из пенькового или стального каната.

Временное закрепление элементов

Подъем сборного элемента рекомендуется производить в том же положении, в каком монтируемый элемент будет работать в возводимой конструкции. Поднимать монтируемые конструкции необходимо плавно, без рывков, раскачивания и вращения. Подъем изделий осуществляют способами, исключающими возникновение опасных напряжений в процессе их подъема и установки, а также гарантирующими безопасные условия ведения работ. При необходимости производят временное усиление поднимаемых элементов. Тяжелые элементы и конструкции поднимают в два приема: сначала на высоту 0,2. 0,3 м с задержкой на весу для дополнительной проверки надежности строповки и правильного положения, затем продолжают поднимать на проектную отметку.

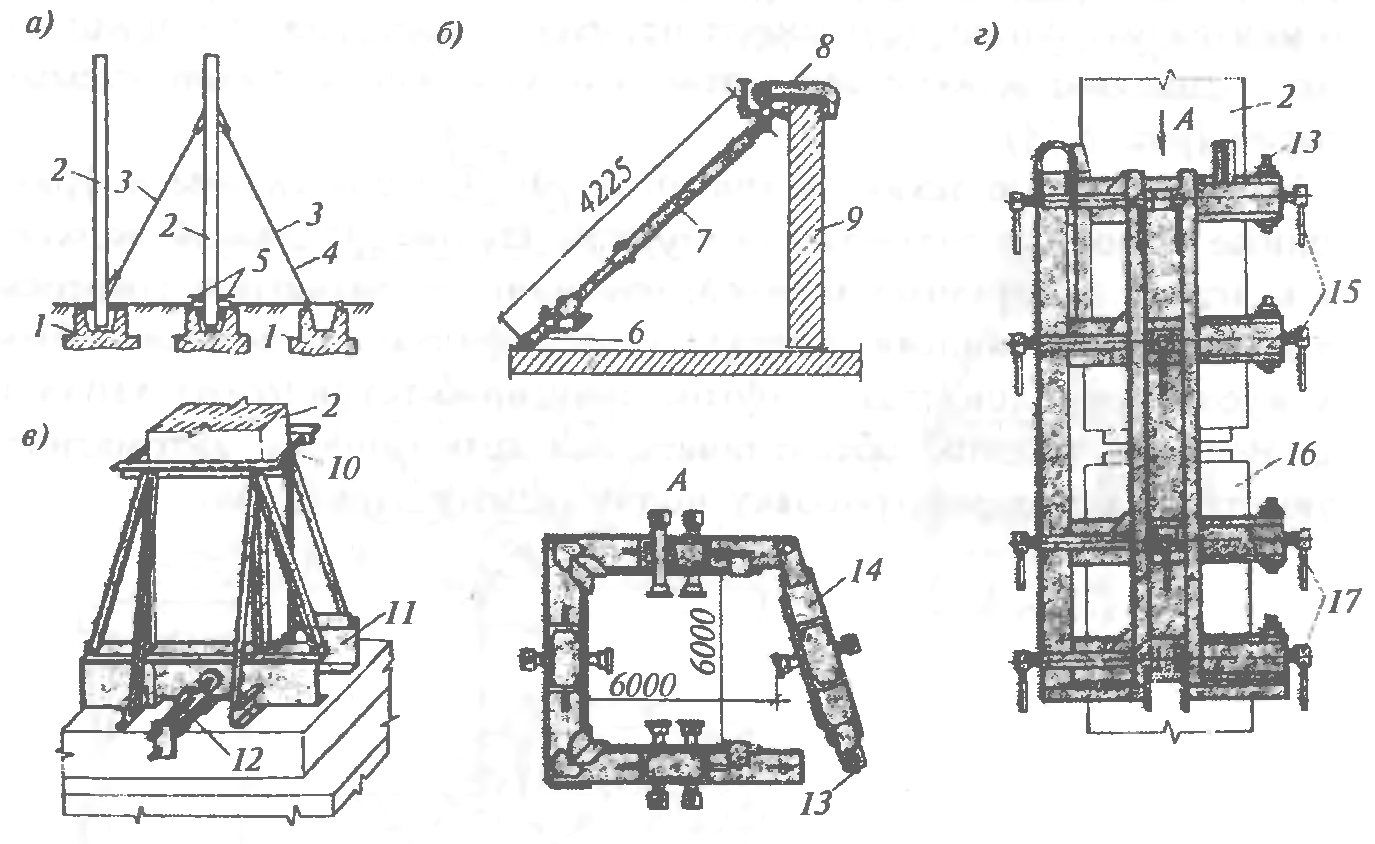

Р и с. 8.15. Приспособления для временного закрепления и выверки конструкций:

а — расчалка, б — подкос; в — кондуктор для установки колонны в стакан фундамента; г — кондуктор для установки колонн на оголовки ранее смонтированных колонн; 1 — фундамент; 2 колонна: 3 — расчалка; 4 — винтовая стяжка, 5 — клиновой вкладыш; б — крюк с надвижной муфтой; 7 телескопическая штанга; 8 — струбцина; 9 — панель; 10 — стяжные болты; 11 — рама; 12 — распорный домкрат; 13 — запорный шкворень; 14 — поворотная балка; 15 — винты для выверки колонны; 16 — оголовок колонны; 17 — винты для закрепления кондуктора на оголовке колонны

Рис. 8.16. Временное крепление колонн в стаканах фундаментов:

а — клиньями, б — кондуктором; в — клиновыми вкладышами; 1 — клинья стальные или деревянные; 2 — домкраты; 3 — кондуктор; 4 — клиновой вкладыш

В строительстве для временного закрепления монтируемых элементов применяют различные монтажные приспособления и устройства.

Они могут быть индивидуальными и групповыми (рис. 8.15). К индивидуальным средствам относятся клинья, расчалки, подкосы, распорки, кондукторы, фиксаторы и т.п. Групповые средства предусматривают закрепление нескольких статически неустойчивых монтажных элементов.

Для металлических конструкций временное закрепление осуществляют монтажными болтами.

Рис.8.17. Клиновой вкладыш (а) и приставка (б):

1 — корпус; 2 — бобышка; 3 — гайка; 4 — винт; 5 — колонна; б — ключ; 7 — ручка; 8 — шарнир; 9 — клин; 10 — фундамент

Для железобетонных конструкций:

■ колонны, устанавливаемые в стаканы фундаментов, крепятся деревянными, бетонными, железобетонными и металлическими клинья-ми, по одному — два клина с каждой стороны в зависимости от сечения и высоты колонны; растяжками и металлическими кондукторами, оснащенными регулировочными винтами (рис. 8.16). Выверку осуществляют путем погружения клиньев в полость между боковой гранью колонны и стакана фундамента с последующим инструментальным контролем. После замоно-личивания стыков и набора бетоном определенной прочности деревянные и металлические клинья извлекают, что требует больших затрат ручного труда. Широкое распространение получили инвентарные клиновые вкладыши с винтовыми домкратами (рис. 8.17);

Рис. 8.18. Коцдуктор для временного закрепления балок и ферм:

1 — колонна; 2 — рама кондуктора; 3 — балка или ферма; 4 — зажимные ВИНТЫ

■ балки при отношении высоты к ширине до 4:1 временного крепления не требуют. При большем соотношении высоты к ширине используют винтовые стяжки фермы — первую, а иногда вторую крепят расчалками, последующие устанавливают и соединяют с ранее установленными и закрепленными на колоннах с помощью инвентарных винтовых стяжек. Временное крепление на колоннах осуществляют с помощью специальных кондукторов (рис. 8.18); стеновые панели (в основном жилых зданий) крепят инвентарными винтовыми стяжками и струбцинами (рис. 8.19).

Р и с. 8.19. Временное крепление наружных и внутренних стеновых панелей:

а — бесструбцинным подкосом с винтовым зажимом; б. в — укороченным подкосом; 1 — панель наружной стены; 2 — монтажная петля панели; 3 — верхняя захватная головка; 4 — гайка с барашком; 5 — труба подкоса; 6 — натяжная муфта; 7 — клиновой захват; 8 — плата перекрытия; 9 -верхний захват с натяжным устройством; 10 — нижний захватывающий крюк с натяжной муфтой; 11 — внутренняя стеновая панель; 12 — универсальный захват

Выверка элементов

Выверка обеспечивает точное соответствие монтируемых конструкций проектному положению. В зависимости от вида монтируемых конструкций, их оснастки, стыков и условий обеспечения устойчивости, выверку производят визуально или инструментально в процессе установки, когда конструкция удерживается монтажным механизмом или после установки при ее закреплении.

Визуальную выверку производят при достаточной точности опорных поверхностей и стыков конструкций. При этом могут использо-I ваться стальные рулетки, калибры, шаблоны и т. п.

Инструментальную выверку выполняют при сложности обеспечения точности установки монтажных элементов и конструкций проверкой только опорных поверхностей, торцовых оснований или стыков смонтированных конструкций. Ее производят при установке специальных монтажных приспособлений (кондукторов, рамно-шарнирных индикаторов и т. п.). Инструментальная выверка является наиболее распространенным видом проверки положения смонтированных конструкций в плане, высотном и вертикальном положениях. В процессе такой выверки применяют теодолиты, нивелиры, лазерные приборы и уст-| ройства.

Безвыверочная установка получила наибольшее распространение при монтаже сборных металлических конструкций (в отдельных случаях и железобетонных конструкций). Основным ее условием является применение конструкций с повышенным классом точности геометрических размеров в монтажных стыках. Это позволяет при монтаже устанавливать, например, стальные колонны, опоры и другие элементы каркаса с фрезерованными опорными торцами в проектное положение, исключая выверку по высоте и вертикали.

Автоматическая выверка предусматривает установку конструкций с параллельной выверкой при помощи автоматических устройств.

При выверке элементов:

■ вертикальность установки элементов проверяют по отвесу или при помощи теодолита;

■ горизонтальность установки проверяют уровнем или нивелиром;

■ перед установкой колонн в стаканы фундаментов контролируют их фактические размеры, по этим размерам подготавливают фундаменты — осуществляют углубление гнезда стакана фундамента или проводят подливку бетонной смеси в стакан, чаще укладывают армоцементные прокладки толщиной 1 и 2 см.

В период выверки конструкция должна быть устойчивой под действием собственной массы, монтажных и ветровых нагрузок благодаря правильной последовательности монтажа, соблюдению проектных размеров опорных площадок и сопряжений, своевременной установке предусмотренных в проекте постоянных или временных связей или креплений, а также обеспечению мероприятий по безопасному ведению строительных процессов.

Возможные предельные отклонения от проектного положения элементов и конструкций при монтаже должны быть установлены в проекте производства работ в зависимости от конструктивных решений, применяемых приспособлений и оснастки, порядка сварки и других условий в пределах, предусмотренных СНиПом. Результаты проверки оформляют актами промежуточной приемки смонтированных ответственных конструкций и актами освидетельствования скрытых работ с приложением исполнительной схемы геодезического контроля.

Дата добавления: 2019-01-14 ; просмотров: 1277 ; Мы поможем в написании вашей работы!

Источник