Диагностика кабельных изделий с целью продления срока их службы на кораблях и судах ВМФ

А. И. Миронов нач. сектора,

О. А. Бельский, нач. отдела, ОАО «51 ЦКТИС»

контакт. тел. (812) 315 4945

ДИАГНОСТИКА КАБЕЛЬНЫХ ИЗДЕЛИЙ С ЦЕЛЮ ПРОДЛЕНИЯ СРОКА ИХ СЛУЖБЫ НА КОРАБЛЯХ И СУДАХ ВМФ

Анализ программы строительства кораблей и судов для ВМФ России и фактическое состояние дел показали, что еще долгое время в эксплуатации будут вынуждены находиться корабли и суда, построенные на рубеже 1980-1990 гг. В настоящее время особо остро встала необходимость разработки мероприятий, направленных на продление назначенного срока службы комплектующих изделий и материалов для кораблей, в том числе кабельных изделий, выработавших свой ресурс.

Военно-морским флотом было введено в действие «Положение о порядке продления межремонтных и полных сроков службы боевых надводных кораблей, боевых катеров, кораблей специального назначения, морских судов обеспечения, катеров и рейдовых судов обеспечения» ДВИЕ.360090.001.

Положение регламентирует порядок проведения организационно-технических мероприятий, выполнение которых позволяет сделать заключение о возможности дальнейшей эксплуатации кораблей и судов, их составных частей н комплектующих изделий.

В число этих мероприятий вошли определение фактического технического состояния оборудования, кабельных изделий и диагностирование возможности их дальнейшей эксплуатации,

Основные этапы работ по определению фактического технического состояния кабелей и последовательность их выполнения (рис. 1.) следующие:

— идентификация кабелей по вылолняемым функциям и типу;

— определение условий эксплуатации кабелей;

— выбор представительных кабелей для контроля состояния;

— контроль состояния кабелей;

— оценка степени старения;

— оценка остаточного срока службы;

— разработка рекомендаций по дальнейшей эксплуатации.

На судорехмонтных заводах ВМФ контроль технического состояния кабельных изделий до недавнего времени проводился в соответствии с «Инструкцией по дефектации кабельных изделий* с резиновой изоляцией 606-78.2210 и «Технологической инструкцией по диагностированию технического состояния кабелей с пластмассовой изоляцией и оболочкой при ремонте заказов* КЛГИ.360096.001 разработки ЦНИИ СЭТ(г. Санкт-Петербург).

Эти положения разработаны в 1989 г., и уже не могут удовлетворять рех*онтные и эксплуатирующие организации по следующих* причинах*:

— необходимость отбора образцов кабелей доя лабораторных исследований;

— по результатахм исследований технического состояния кабельных изделий можно судить только о текущем их состоянии без прогнозирования возможности дальнейшего использования на некоторый период в связи отсутствием в инструкции методики по определению остаточного срока службы.

Длина образцов кабелей доя лабораторных исследований в зависимости от диаметра кабеля находится в пределах от 180 до 400 мм. Отбор образцов кабельных изделий на корабле — достаточно сложная и трудоёмкая операция и может быть выполнена только для кабелей, имеющих запас по длине, позволяющий подключать их к электрооборудованию после отбора образцов в случае их нормального технического состояния. И это главный недостаток данных методик.

Выполняя работы по конструкторско- технологическому сопровождению ремонта корабля водоизмещение!* более 7000 т в 2009 г., ОАО «51 ЦКТИС» столкнулось с задачей освидетельствования и продления срока службы всех кабельных изделий корабля на 5 лет. Корабль находился в завершающей стадии ремонта, по этой причине изъятие образцов для лабораторный исследований было невозможно.

Технологии диагностики неразрушающим методами уже продолжительное время используются в капитальном и гражданском строительстве, тяжелом машиностроении, при эксплуатации различных объектов, в том числе и кабельной продукции. Исследуя данную проблему и ее решение в других отраслях промышленности, «51 ЦКТИС» познакомился с результатами научно-исследовательской работы по управлению старением кабелей, проведенной ФГУП «Научно-исследевательский институт приборов» (г. Лыткарино), входящему в концерн «Росэнергоатом».

Рис. 1. Основные этапы работ по определению технического состояния кабелей

«Положение по определению техническою состояния и управлению старением кабелей на атомных станциях», РД ЭО 0322-02 разработанное по результатам работ ФГУП «НИИП» и ОАО «51 ЦКТИС» было адаптировано для проведения освидетельствования кабельных изделий на надводном корабле в виде «Программы проведения контроля состояния кабельных трасс корабля неразрушающим методами с прогнозом технического состояния кабелей, условий, при которых возможна их дальнейшая эксплуатация», распространяющейся на силовые и контрольные кабели всех типов.

Прогнозирование срока службы кабелей на корабле велось по таким характерным показателям старения, как остаточная концентрация пластификатора, оптическая плотность сопряженных углеродных связей С=С, модуль сжатия, температура начала окисления, относительное удлинение при разрыве.

Для контроля состояния и оценки остаточного срока службы кабелей использовался кабельный полимерный индентор EPRI/OGDEN. Применение его позволяет осуществлять неразрушающий контроль кабелей и давать оценку остаточного срока службы кабелей с оболочками на резины и ПВХ по модулю сжатия при преобладании теплового старения кабеля. Данный прибор обладает высокой скоростью измерения и возможностью проведения измерений на необесточенном кабеле, т.е. без его демонтажа и отключения отбора образцов. Элементы кабельного инденгора и схема локального индентирования оболочек кабелей показаны на рис. 2.

Рис. 2. Схема локального индентирования оболочки кабеля

Выход из строя оболочек кабеля определяется по возрастанию модуля сжатия оболочек, измеряемого индентором до предельно допустимой величины модуля сжатия М Предельно допустите величина определяется предварительно при лабораторных испытаниях таких кабелей. Для наиболее часто используемых оболочечных материалов исходные М0 и предельные значения модуля сжатия приведены в табл. 1. Измерения проводятся согласно инструкции по эксплуатации индентора EPRI/OGDENв разных точках по оболочке кабеля не менее пяти раз, при этом допустимые нагрузки и пределы для рас — чета модуля сжатия выбирают в зависимости от типа оболочки согласно тгбл. 2. Результаты заносят в протокол.

Таблица 1 Исходные и предельные значения модуля

Таблица 2 Максимально допустимые нагрузки на зонд и рекомендуемые пределы сил для расчета модуля сжатия в зависимости от типа материала

По данным из протокола рассчитывается среднее значение модуля сжатия Мср , определяется среднеквадратичное S отклонение и рассчитывается значение модуля сжатия при уровне значимости 0,95 при одностороннего критерии по формуле

где, N — число измерений; Мср — среднее значение модуля; S — среднее квадратичное отклонение; t (у) — коэффициент Стьюдента.

Если величина М0,95 равна или превышает значению предельно-допустимой величины МПр , то считается, что кабель выработал свой срок службы и подлежит замене. Значения МПр для некоторых типов кабельных изоляционных материалов представлены в табл. 1.

Прогнозирование остаточного срока службы для оболочек из ПВХ и кабельных резин можно вести по модулю сжатия M(tостм) с помощью формулы:

где τд — срок службы кабеля на момент диагностирования, в годы (если неизвестно точное начальное значение М0, то для подстановки в формулу (2) при прогнозировании из табл. 1 выбирают наибольшее значение М0).

Выбор представительных кабелей для диагностики осуществлялся наоснове отбора кабелей из идентичных по изоляционным материалам, по условиям и режимам эксплуатации: температуре поверхности, окружающей температуре, влажностью, уровню и частоте изменения токовых нагрузок. Для контроля состояния неразрушающими методами были отобраны представительные кабели, для которых фиксировалась наибольшая эксплуатационная температура. Всего в представительский перечень (перечень контролируемых кабелей) вошло 500 кабелей всех типов.

Обследование, измерения и испытания кабелей корабля и их изоляционных материалов показали следующее:

— состояние открытых участков кабельных линий удовлетворительное;

— механические и физико-химические характеристики кабельных изоляционных материалов из резины, ПВХ пластиката, ПЭ представительных кабелей не выходят за допустимые пределы, кабели работоспособны;

— повышенных значений моду ля сжатия по индентору для представительных кабелей в эксплуатации не зафиксировано;

— остаточная концентрация пластификаторов в поливинилхлоридных оболочках представительных кабелей в «горячих точках» эксплуатации составила не менее 23% при предельной величине 13%; максимальная плотность сопряженных связей не превышала значения 0,025 при предельной величине 0,075.

Результаты расчета остаточного срока службы по ОУР, модулю сжатия, концентрации пластификатора, плотности сопряженных связей, температуры начала окисления для всей кабелей превышает заявленный, равный 5 годам.

Анализ результатов обследования кабелей типов КРНЭГ, КМПЭВЭ, НГ- РШМ, МЭРШН-100, КНРТЭ, КНРП, КМПВЭ, КНРЭ, РК, НРШМ на заказе показал об отсутствии или незначительном их старении на большей протяженности трасс. В локальных местах трассировки с повышенной эксплуатационной температурой расчетный срок службы превышает заявленный срок равный 5 годам.

С 2009 г. корабль, на котором проводилось освидетельствование кабельных изделий, интенсивно эксплуатировался, участвовал в боевых службах в районах с различными климатическими условиям. Выхода из строя техники, связанной с неисправностью кабельных соединений, не зафиксировано.

Продолжительность работ по диагностике кабелей с помощью кабельного индентора составила 10 рабочих дней, обработка результатов и составление заключения — 20 рабочих дней. Задача определения экономического эффекта при выполнении работ не стояла, но по анализу возможных трудозатрат этих работ по существующим методикам и трудозатрат работ, выполненных с использованием кабельного инденора, показали эффективность порядка 200-250%.

Диагностика кабельным индентором пригода не для всего объёма кабельных изделий, используемых на кораблях и судах ВМФ, а лишь для кабелей с резиновой изоляцией. Освидетельствование кабелей с П ХВ и пластиковой изоляцией проводилось с помощью методов дифференциальной сканирующей микрокалометрии и инфракрасной спектроскопии в лабораторных условиях. Отчет о результатах этой работы читайте в следующей публикации.

Источник

БЛОГ ЭЛЕКТРОМЕХАНИКА

Блог судового электромеханика. Электроника, электромеханика и автоматика на судне. Обучение и практика. В помощь студентам и специалистам

28.11.2019

Судовая кабельная трасса

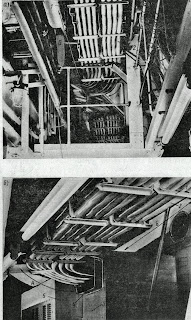

Кабельная сборка — разновидность монтажного узла. Кабельная сборка представляет собой несколько местных кабелей, оконцованных с двух сторон в электромонтажном цехе и увязанных в пучок. Монтаж кабельной трассы, осуществляют, укладывая кабельную сборку в устройства крепления кабельной трассы (рис. 1).

Судовая кабельная трасса — электрическая линия, смонтированная на судне из кабелей (пучков кабелей), устройств крепления кабельной трассы, уплотнительных устройств и т. п. (рис. 2).

На судне кабельную трассу располагают в труднодоступных местах (по бортам, подволоку и переборкам); они имеют до шести поворотов в трех плоскостях (рис. 3). На крупных судах наибольшая длина кабелей достигает 300 м, а максимальная площадь сечения кабельной трассы — 780 см 2 . На отдельных судах с суммарной длиной кабелей свыше 400 км для размещения кабельной трассы предусматривают кабельные коридоры.

Кабельные трассы и проходящие по ним кабели подразделяют на местные и магистральные в зависимости от отсутствия (наличия) устройств уплотнения.

Магистральные кабельные трассы подразделяют на трассы с торцовыми и проходными коробками в зависимости от типа применения кабельной коробки. Это имеет смысл для выбора средств технологического оснащения и технологии монтажа кабельной трассы.

При использовании агрегатно-блочного метода электромонтажа представляет практический интерес деление кабельной трассы на трассы внутренних связей, расположенных внутри сборочной единицы, и трассы внешних связей, соединенных между собой две и более сборочно-монтажные единицы.

Кстати, если вас интересует качественное оборудование, комплектующие и материалы для изготовления кабелей любой сложности, тогда рекомендую сайт www.czksk.ru компании снабжения и комплектации ООО «СЗКСК». Кроме огромного каталога оборудования по производству кабелей, которое предоставляет компания, здесь вы найдете типовые решения по изготовлению кабелей, а также услуги пуско-наладочных работ.

При проектировании судна в зависимости от количества связей и наличия мест для их раздельного размещения предусматривают отдельные кабельные трассы для кабелей внешних и внутренних связей.

Кабели, соединяющие генераторы с главными электрораспределительными щитами, а также кабели гребных электрических установок и другого специального судового электрооборудования прокладывают в отдельных трассах (см. рис. 2).

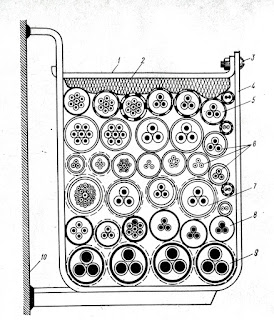

При разработке схем затяжки необходимо соблюдать определенный порядок укладки кабелей в кабельные трассы. В первый нижний ряд укладывают кабели наибольшего диаметра с резиновой оболочкой и с металлической оплеткой. Оптические кабели рекомендуется укладывать в середину кабельной трассы (рис. 4).

Для повышения уровня механизации работ по монтажу кабельной трассы их располагают в непосредственной близости друг от друга (см. рис. 2), в несколько ярусов по бортам или в кабельных коридорах. Одновременно с этим стремятся к сокращению числа поворотов и увеличению поперечного сечения кабельной трассы. Кабельные трассы практически неремонтопригодны, но для замены отдельных их участков можно применять герметическое соединение кабельных трасс.

Источник