- Выводной монтаж

- Селективная пайка

- Ручной монтаж

- Преимущества сотрудничества с нами:

- Что нужно знать об особенностях выводного монтажа печатных плат

- Особенности и сфера применения

- Стадии производственного процесса

- Плюсы и минусы такой технологии

- Почему следует заказать монтаж печатных плат в компании «Точка Пайки»

- Процесс выводного монтажа печатных плат

Выводной монтаж

ТНТ (Through-hole Technology, англ.) или выводной монтаж – технологический процесс сборки электронных модулей, основанный на установке выводов компонентов в подготовленные на плате сквозные отверстия с последующим их припаиванием к контактным площадкам. Хотя эту методику постепенно вытесняет технология поверхностного монтажа, в производстве источников питания, силовой электроники, высоковольтных модулей и ряда иных устройств монтаж в отверстия по-прежнему доминирует.

Иные часто встречающиеся названия технологии ТНТ – штырьковый и DIP (Dual In-Line Package) монтаж. Основная область применения выводного монтажа – многономенклатурное производство продукции мелкими сериями или в единичных экземплярах, при котором постоянная смена выпускаемых моделей делает неактуальной автоматизацию рабочих процессов.

Технология установки ТНТ-компонентов отличается простотой и отлаженностью вне зависимости от того, используются ли ручные методы сборки или автоматизированные установки ТНТ монтажа с опциональной функцией установки SMD компонентов. Важный момент технологического процесса – формовка выводов компонентов, предназначенных к установке. Для каждого из них производителями установлены специфические требования, соблюсти которые помогает использование автоматических формовщиков.

В «Невской электронной компании» выводной монтаж выполняют опытные мастера специализированного цеха, структурно включающего несколько участков пайки: селективной, ручной, допайки после установки компонентов SMD. Выбор конкретной методики, а также способа установки компонентов для монтажа – вплотную либо с использованием ЗИГ-замка (с зазором) – зависит от специфики заказа.

Селективная пайка

Пайка ТНТ компонентов селективным методом используется не столь давно, но популярность ее стабильно возрастает по мере сокращения количества устанавливаемых в отверстия компонентов на большинстве современных плат. Особенности технологии:

- чаще применяется в серийном многономенклатурном производстве с минимальным использованием ручной пайки;

- заключается в избирательном воздействии припоя – только на выводные компоненты;

- с ее помощью может быть выполнен монтаж в отверстия выводных компонентов практически всех типов;

- требует минимального объема доработок ПП (печатных плат).

- Плюсы селективной пайки

- монтаж в отверстия в автоматическом режиме характеризуется высокими качественными параметрами установки компонентов и их повторяемостью;

- малое шлакообразование, экономия флюса и энергоресурсов;

- уменьшение трудоемкости, сроков исполнения заказа и его стоимости.

Ручной монтаж

При изготовлении малых партий, выполнении штучных заказов, технической невозможности применения автоматического оборудования, мы выполняем выводной монтаж методом ручной пайки. Высокое качество услуги гарантирует сочетание квалификации и опыта персонала с технологичностью и функциональностью результативных паяльных станций.

Преимущества сотрудничества с нами:

- вариативность технологии монтажа (безотмывная либо отмывная) с учетом требований заказчика;

- струйная и УЗ очистка с использованием для отмывки деионизированной воды;

- многоступенчатый контроль качества монтажных операций, с применением автоматической оптической инспекции или микроскопного мониторинга при ручном монтаже, а также качественных параметров отмывки;

- соблюдение положений стандарта IPC-A-610D;

- организация производства по принципу замкнутого цикла для экономии времени и финансовых затрат клиентов.

Автоматический и ручной монтаж печатных плат в компании НЭК – это ваша финансовая выгода и уверенность в конечном результате.

Источник

Что нужно знать об особенностях выводного монтажа печатных плат

Такая технология предполагает фиксацию элементов диэлектрической пластины в металлизированные сквозные поверхности.

Данная методика широко использовалась в 80-х годах ХХ века. Сейчас ее постепенно вытесняет поверхностная пайка, но при изготовлении сложных и функциональных изделий DIP-технология сохраняет свою актуальность.

Особенности и сфера применения

Сквозной монтаж ассоциируют с надежностью и длительным сроком службы. Чаще всего данная методика применяется при выпуске оборудования, к которому предъявляют повышенные требования, включая:

- блоки питания;

- силовые установки;

- системы автоматизации АЭС;

- высоковольтные схемы мониторов и пр.

Также сквозная пайка требуется в ходе ремонта микросхем. Основным плюсом выступает тщательно проработанная техническая база. Доступны различные установки, позволяющие автоматизировать выводной монтаж печатных плат, сделать процесс более быстрым и дешевым. В то же время, большинство операций осуществляются вручную, что позволяет повысить контроль над всеми этапами, добиться идеального качества готовых изделий.

Стадии производственного процесса

Фиксация компонентов в отверстия диэлектрической пластины включает:

- подготовку платы;

- формирование отверстий, их металлизацию с применением механического давления или посредством химического воздействия;

- нанесение паяльной пасты на обрабатываемые зоны;

- фиксацию требуемых элементов;

- пайку, промывку и сушку платы;

- обрезку выводов;

- нанесение защитного слоя (в случае необходимости).

Плюсы и минусы такой технологии

Среди основных достоинств сквозной пайки можно выделить:

- обширную теоретическую базу;

- отсутствие нагрева в печи, благодаря чему уменьшается вероятность повреждения элементов;

- низкий уровень брака;

- отсутствие необходимости использовать дорогостоящие автоматические и полуавтоматические станки;

- возможность применения комплектующих среднего качества.

Из минусов выделяют увеличенные размеры контактов, необходимость обрабатывать пластину как перед пайкой, так и после монтажа, а также большие трудозатраты, что повышает себестоимость. Кроме того, при ТНТ-пайке используется лишь одна сторона пластины, что сказывается на массе и размерах готовой платы.

Почему следует заказать монтаж печатных плат в компании «Точка Пайки»

Поскольку большинство операций выполняются вручную, важно доверить процесс сквозного монтажа печатных плат в руки опытных специалистов. Компания «Точка Пайки» занимается контрактным выпуском электроники. Фирма готова как к крупным заказам, так и к изготовлению прототипов и единичных изделий. Обращаясь сюда, клиенты могут рассчитывать на:

- максимальную оперативность – при необходимости специалисты выполнят сверхсрочный монтаж за 1-5 дней;

- доступную стоимость – для крупных и постоянных заказчиков действуют дополнительные скидки;

- контроль качества на всех этапах производства;

- привлечение к работе опытных инженеров, досконально знающих все особенности DIP-пайки;

- широкий выбор дополнительных услуг.

От качества печатных плат напрямую зависят функционал и надежность функционирования электротехники, поэтому важно доверять такие работы настоящим профессионалам!

Источник

Процесс выводного монтажа печатных плат

Технология сквозных отверстий (она же технология выводного монтажа печатных плат) при производстве печатных плат в некоторых случаях может быть эффективной с экономической точки зрения. Одним из определяющих факторов является уровень автоматизации, используемый для производства изделий, который может варьироваться от ручного монтажа в сквозные отверстия на печатной плате до полностью автоматизированных процессов (встроенных в линию или имеющих периодический характер). Основными этапами технологии сборки печатных плат с выводными элементами являются установка компонентов (так называемая «набивка платы»), подготовка выводов, пайка и последующая отмывка. Затраты на оплату труда, капитальные затраты, проектирование плат и объем производства определяют основные элементы данных этапов.

Существует две основные формы организации технологии выводного монтажа: монтаж единичных изделий или партий и поточное (конвейерное) производство. Оба метода обсуждаются ниже.

- Монтаж единичных (партий) изделий. При данном виде монтажа партии печатных плат перемещают между разнотипным оборудованием на различных этапах процесса. Рабочие станции при технологии выводного монтажа не всегда находятся в непосредственной близости друг от друга при данной технологии сборки печатных плат. Они могут использоваться для ручных, полуавтоматических или полностью автоматизированных операций изготовления и выводного монтажа печатных плат на различных этапах. Например, установка компонентов на этапе сборки печатного узла может быть полностью автоматизированной, но требовать применения нескольких автоматов для вставки различных типов компонентов. Печатные платы, как правило, загружаются и выгружаются вручную. В таблице 1 перечислены преимущества и недостатки выводного монтажа отдельных печатных плат или их партий. Единичный монтаж печатных плат лучше всего подходит для предприятий, использующих технологию сборки печатных плат с разнообразным ассортиментом изделий при низких объемах производства продукции (например, разработка прототипа или платы с высокой надежностью) и необходима большая гибкость производства для технологии выводного монтажа печатных плат.

Таблица 1 – Достоинства и недостатки выводного монтажа единичных печатных плат или их партий

| Достоинства | Недостатки |

| Отключение одной машины не вызывает остановку всей сборочной линии | Большая продолжительность производственного цикла из-за перемещения изделий между рабочими станциями не подходит для массового производства |

| Дополнительная гибкость процесса благодаря созданию альтернативной маршрутизации изделий | Повышение вероятности повреждения монтируемых печатных плат во время транспортирования между рабочими станциями (модулями) |

| Большая пригодность для монтажа смешанного ассортимента изделий, низких объемов производства, в которых требуется частая замена оборудования и технологической оснастки | Трудности в прогнозировании производительности сборочной линии из-за участия большого количества рабочих станций в процессе монтажа |

- Конвейерное производство. Второй подход — это конвейерное производство, при котором различные автоматы для установки компонентов и пайки печатных плат взаимосвязаны друг с другом автоматическим погрузочно-разгрузочным оборудованием. В таблице 2 перечислены достоинства и недостатки технологии сборки печатных плат для поточного выводного монтажа. Сборочная линия при данной технологии сборки печатных плат наилучшим образом подходит для крупносерийного и массового производства (например, бытовой электроники) и узкого ассортимента выпускаемой продукции. В данном случае при изготовлении и выводном монтаже печатных плат требуется меньшая универсальность монтажа, что оправдывает большие расходы на капитальное оборудование.

Таблица 2 – Достоинства и недостатки линии поточного монтажа печатных плат

| Достоинства | Недостатки |

| Лучшая управляемость производством изделий, материальными и трудовыми ресурсами | Поломка или отказ одной машины может вызвать остановку всей сборочной линии |

| Меньшая продолжительность производственного цикла благодаря отсутствию перемещения изделий между машинами | Сниженная гибкость оборудования не подходит для выпуска широкого ассортимента изделий |

| Сниженная вероятность повреждения изделий | Капитальные затраты и ограниченные заводские площади являются главными ограничениями |

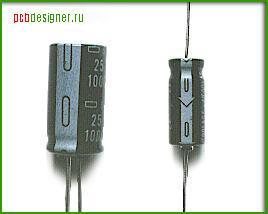

Корпуса большинства компонентов для технологии выводного монтажа в отверстия печатных плат можно подразделить на три типа: с осевыми и радиальными выводами (рисунок 1), двухрядным расположением выводов (DIP). Эти традиционные конфигурации используются для резисторов (рисунок 2), конденсаторов, транзисторов, кристаллов и в случае активных компонентов для DIP-корпусов. Есть также корпуса сложной формы для таких устройств, как трансформаторы, выключатели и реле. Для расширения функциональности и дальнейшей миниатюризации активных устройств были разработаны новые матричные корпуса (PGA). Помимо фактического размера, формы и конфигурации выводов, еще одним фактором, влияющим на технологию сборки печатных плат при монтаже в отверстия, является покрытие выводов. Прежде всего, покрытие может значительно увеличить диаметр вывода, что следует принять во внимание при назначении допусков на диаметр отверстий при проектировании печатной платы. Во-вторых, при погружении концов выводов в горячий припой последний может скапливаться на конце вывода и мешать установке компонента.

Использование бессвинцовых сплавов также влияет на производительность ручной пайки. Во-первых, из-за более высокой температуры плавления этих сплавов требуется немного больше времени для пайки. Для бессвинцовой ручной пайки при традиционном монтаже в отверстия, согласно технологии выводного монтажа, могут быть использованы самые высокие температуры пайки оловянно-свинцовыми припоями. Тем не менее, для пайки «пограничных» конструкций, например, больших компонентов или толстых печатных плат, могут потребоваться жала паяльников с более высокими температурами и мощными источниками энергии. Во-вторых, бессвинцовые припои отличаются более высоким поверхностным натяжением, поэтому медленно смачивают и растекаются по поверхности, а также имеют низкую скорость капиллярного течения по отверстиям. Например, бессвинцовый припой может не до конца покрыть поверхность контактной площадки на противоположной стороне печатной платы. В-третьих, из-за высокого содержания олова в бессвинцовом припое увеличивается скорость коррозии жала паяльника, деталей машин для пайки волной припоя и медных элементов в печатной плате.

Источник