Способы Вулканизация резиновой изоляции

Прерывная вулканизация

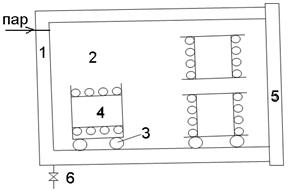

После наложения изоляции или оболочки осуществляется процесс вулканизации в специальных вулканизационных котлах горизонтального или вертикального типа. В первых проводится процесс вулканизации кабелей или проводов, намотанных на барабаны, во вторых — кабелей или проводов, уложенных на специальные тарелки. Последний способ применяется для изготовления крупногабаритных кабелей или проводов, имеющих значительную массу на единицу длины.

Время вулканизации в котлах с учетом прогрева, охлаждения и выгрузки обычно равно 1—2 ч при 140— 150°С. Из-за пластичности не вулканизованной резины часто приходится применять дополнительные меры для предотвращения деформации слоя резины во время транспортировки, загрузки и вулканизации. Такими мерами могут быть укладка в специальные тарелки с тальком, наложение защитных покровов (обмотка прорезиненной лентой, наложение временной свинцовой оболочки и пр. ). Все это связано с уменьшением производительности процесса изготовления кабеля и лишними затратами

2 – рубашка подогрева;

3 – загрузочная тележка;

4 – барабаны с кабелем;

5 – крышка котла;

6 – клапан для выпуска конденсата

МИНУС: неоднородные свойства по длине изделия, увеличение трудоемкости

Плюс: дешевизна оборудования.

Этапы: 1 – постепенное заполнение объема паровой средой (30 мин)

2 – сам процесс вулканизации

3 – откачка паров и постепенное охлаждение

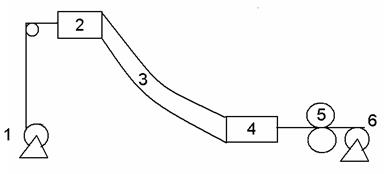

Непрерывная вулканизация Агрегаты непрерывной вулканизации

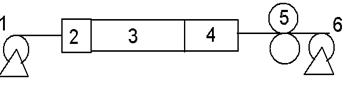

На линиях непрерывной вулканизации наложение изоляции совмещено с вулканизацией на проход в длинной вулканизационной трубе (камере), которая герметично соединена с головкой экструдера. Чем длиннее вулканизационная камера, тем большую скорость прохождения жилы через нее можно допустить при обеспечении нужной степени вулканизации.

Основными элементами определяющими производительность, являются экструдер и вулканизационная камера. От параметров экструдера зависит скорость наложения изоляции или оболочки, а от длины вулканизационной камеры и температуры в ней зависит скорость процесса вулканизации.

1 – горизонтальные агрегаты (АНВ, АЛКНВ)

2- пресс; 3- вулк.труба; 4- охл.устр-во;

5- тяговое уст-во; 6- сдвоенное приемное.

Плюс: простота. МИНУС: возможность провисания изделия, возможность стекания изоляции при больших толщинах.

Труба имеет параболическую форму.

ПЛЮС: при соответствующем натяжении отсутствует провис, но нужно жестко контролировать натяжение

МИНУС: возможно стекание изоляции, поскольку действуют массовые силы.

ПЛЮС: можно накладывать любые толщины изоляции (массовых сил нет), нет стекания изоляции.

МИНУС: очень низкая производительность. Длина трубы ограниченна высотой здания и следовательно при малой длине трубы требуется большее время для вулканизации.

Источник

Сущность процесса вулканизация кабелей и проводов с резиновой изоляцией

При повышении температуры до определенного уровня (обычно 140 — 160 °С) введенные в резиновую смесь вулканизующие агенты вступают в реакцию с молекулами каучука, и происходит образование сшитой структуры полимера. Физико-механические свойства резин сильно зависят от времени процесса вулканизации.

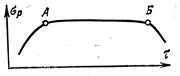

Степень вулканизации обычно оценивают путем измерения прочностных характеристик резин, например предела прочности при разрыве. В начале вулканизации с увеличением времени процесса т наблюдается увеличение прочности при разрыве (участок кривой до точки А Это объясняется все увеличивающейся степенью сшивания структуры полимера.

Характерная зависимость прочности при разрыве от времени вулканизации для резин

Участок АВ, при котором разрывная прочность максимальна и уже не изменяется от времени, называется плато вулканизации. После точки В наблюдается уменьшение разрывной прочности, что связано с преобладанием явлений деструкции, вызванных нагревом резины.

Наилучшей технологичностью обладают резины, у которых точка А наступает возможно раньше, а плато вулканизации как можно более широкое.

Первое обстоятельство дает возможность повысить производительность процесса (вулканизации, второе — уменьшает вероятность перевулканизации наружных слоев при прогреве внутренних слоев до степени, необходимой для их вулканизации).

Резины с применением в качестве вулканизующего агента тиурама обычно имеют более широкое плато вулканизации, чем сернистые резины.

При повышении температуры физико-механические процессы, проходящие в веществе, обычно протекают быстрее. Установлено, что скорость вулканизации сильно зависит от температуры, причем при увеличении температуры по закону арифметической прогрессии время вулканизации уменьшается примерно по закону геометрической прогрессии. Процесс вулканизации, как правило, начинается при 115 — 130 °С. Для убыстрения процесса в соответствии с вышеприведенными соображениями следует его проводить при возможно большей температуре. Однако чрезмерный нагрев может необратимо ухудшить физико-механические показатели резины из-за интенсивных процессов окисления и деструкции каучука. Поэтому для кабельных резин на основе синтетических бутадиеновых и бутадиен-стирольных каучуков температура вулканизации не должна превышать 210— 215 °С, для резин (на основе натурального и изопренового каучуков — не выше 205 °С, а для резин на основе полихлоропренового каучука — не выше 185 °С.

Во время процесса вулканизации резиновая смесь получает тепло от теплоносящей среды, в качестве которой могут быть горячий воздух, водяной пар, глицерин, расплавленный металл и пр. Чаще всего такой средой является насыщенный водяной пар. Применение его имеет целый ряд преимуществ перед другими теплоносителями: простота получения, удобство транспортировки, технологическая чистота. Очень важным достоинством насыщенного водяного пара является также большое теплосодержание и однозначная связь между давлением и температурой, что позволяет легко контролировать температурные условия измерением давления. Повышенное давление пара (0,3 — 2 МПа) препятствует также образованию вздутий и пористости, которые могут произойти в процессе вулканизации в резиновой изоляции или оболочке.

Вулканизация кабельных изделий чаще всего производится в вулканизационных котлах или в агрегатах непрерывной вулканизации. В первом случае провода или кабели намотаны на барабаны или уложены в специальные тарелки с тальком, во втором — изделие проходит через длинную вулканизационную трубу.

В процессе вулканизации наружные слои изоляции нагреваются быстрее, внутренние — медленнее, а так как процесс вулканизации сильно зависит от температуры, то и вулканизованы они будут в разной степени.

Источник

Сущность процесса вулканизация кабелей и проводов с резиновой изоляцией

При повышении температуры до определенного уровня (обычно 140 — 160 °С) введенные в резиновую смесь вулканизующие агенты вступают в реакцию с молекулами каучука, и происходит образование сшитой структуры полимера. Физико-механические свойства резин сильно зависят от времени процесса вулканизации.

Степень вулканизации обычно оценивают путем измерения прочностных характеристик резин, например предела прочности при разрыве. В начале вулканизации с увеличением времени процесса т наблюдается увеличение прочности при разрыве (участок кривой до точки А Это объясняется все увеличивающейся степенью сшивания структуры полимера.

Характерная зависимость прочности при разрыве от времени вулканизации для резин

Участок АВ, при котором разрывная прочность максимальна и уже не изменяется от времени, называется плато вулканизации. После точки В наблюдается уменьшение разрывной прочности, что связано с преобладанием явлений деструкции, вызванных нагревом резины.

Наилучшей технологичностью обладают резины, у которых точка А наступает возможно раньше, а плато вулканизации как можно более широкое.

Первое обстоятельство дает возможность повысить производительность процесса (вулканизации, второе — уменьшает вероятность перевулканизации наружных слоев при прогреве внутренних слоев до степени, необходимой для их вулканизации).

Резины с применением в качестве вулканизующего агента тиурама обычно имеют более широкое плато вулканизации, чем сернистые резины.

При повышении температуры физико-механические процессы, проходящие в веществе, обычно протекают быстрее. Установлено, что скорость вулканизации сильно зависит от температуры, причем при увеличении температуры по закону арифметической прогрессии время вулканизации уменьшается примерно по закону геометрической прогрессии. Процесс вулканизации, как правило, начинается при 115 — 130 °С. Для убыстрения процесса в соответствии с вышеприведенными соображениями следует его проводить при возможно большей температуре. Однако чрезмерный нагрев может необратимо ухудшить физико-механические показатели резины из-за интенсивных процессов окисления и деструкции каучука. Поэтому для кабельных резин на основе синтетических бутадиеновых и бутадиен-стирольных каучуков температура вулканизации не должна превышать 210— 215 °С, для резин (на основе натурального и изопренового каучуков — не выше 205 °С, а для резин на основе полихлоропренового каучука — не выше 185 °С.

Во время процесса вулканизации резиновая смесь получает тепло от теплоносящей среды, в качестве которой могут быть горячий воздух, водяной пар, глицерин, расплавленный металл и пр. Чаще всего такой средой является насыщенный водяной пар. Применение его имеет целый ряд преимуществ перед другими теплоносителями: простота получения, удобство транспортировки, технологическая чистота. Очень важным достоинством насыщенного водяного пара является также большое теплосодержание и однозначная связь между давлением и температурой, что позволяет легко контролировать температурные условия измерением давления. Повышенное давление пара (0,3 — 2 МПа) препятствует также образованию вздутий и пористости, которые могут произойти в процессе вулканизации в резиновой изоляции или оболочке.

Вулканизация кабельных изделий чаще всего производится в вулканизационных котлах или в агрегатах непрерывной вулканизации. В первом случае провода или кабели намотаны на барабаны или уложены в специальные тарелки с тальком, во втором — изделие проходит через длинную вулканизационную трубу.

В процессе вулканизации наружные слои изоляции нагреваются быстрее, внутренние — медленнее, а так как процесс вулканизации сильно зависит от температуры, то и вулканизованы они будут в разной степени.

Источник

Процессы вулканизации

Технология образования поперечных связей совершенствовалась последние два десятилетия. Были предложены многочисленные методы и технологические приемы.

При любой оценке различных процессов вулканизации необходимо учитывать спектр размеров и напряжений кабелей, которые должны изготавливаться, их конструктивное оформление и структуру, технические требования, качество продукта и общую экономичность установок и процессов.

Периодическая вулканизация. Метод периодической вулканизации предполагает, что изоляция или оболочка вулканизуются в автоклаве в паре при давлении, соответствующем 130-170 °С; циклы вулканизации продолжаются от 15 до 90 мин. Кабель или жила в невулканизованном состоянии, для лучшего соединения спирально покрытая с нахлестом прорезиненной хлопчатобумажной лентой или полиэфирной пленкой, сворачивается на поддонах или наматывается на барабаны. Там, где требуются улучшенная фиксация и отделка поверхности, применяется металлическая оболочка. Как правило, на кабель экструдируется свинцовая труба с помощью пресса с нижней подвижной плитой или червячного пресса. Свинец снимается после вулканизации и может использоваться повторно.

Непрерывная вулканизация. Традиционно установка для непрерывной вулканизации состоит из вулканизационной трубы, прикрепленной к рабочей поверхности матрицы экструзионной головки. Существует три типа установок для непрерывной вулканизации: горизонтальный вулканизатор непрерывного действия (НСУ), установка для протяжной непрерывной вулканизации (ССУ) и вертикальный вулканизатор непрерывного действия (УСУ). Установка НСУ имеет очевидный недостаток, а именно, при приемлемых значениях диаметра трубы и натяжения кабель будет касаться дна трубы. Эта проблема более серьезна для кабелей с диаметром жилы более 15 мм. Для таких кабелей ССУ и УСУ подходят лучше. Вулканизационная труба линии ССУ обычно устанавливается под углом 12-25° При натяжении, соответствующем массе кабеля на единицу длины, его можно расположить по продольной оси трубы. Датчик провисания устанавливается в точке, перед которой реакция сшивания поверхности кабеля завершается; это исключает любую возможность повреждения поверхности или царапин. После прохождения зоны нагрева и завершения реакций сшивки кабель поступает в охлаждающую трубу, а после охлаждения сматывается. Общую длину трубы (включая провисающую, прямую и охлаждающую части) постепенно увеличили до 70-130 м. Действительно, в последнее время оборудование длиной 150 м стало широко использоваться, однако когда наружный диаметр кабеля превышает 80 мм или толщина стенки достигает 20 мм, становится очень важной регулировка натяжения в провисающей части, и кабель, экструдируе-мый с изоляцией, деформируется под действием силы тяжести до завершения сшивки (то есть во время нагрева в трубе). Поэтому производство СПЭ кабелей с диаметрами, превышающими 80 мм, обычно выполняется с помощью вертикального вулканизатора непрерывного действия. Поскольку такой вулканизатор имеет вертикальную трубу, проблема деформации под действием силы тяжести не возникает, даже при большом диаметре кабеля. При этом обработка проще, чем в ССУ Одним из недостатков вертикального вулканизатора непрерывного действия, однако, является то, что для установки вертикального оборудования необходимо специальное здание с высокой башней. Теплота, необходимая для подъема температуры в зоне вулканизации, для ССУ и УСУ может быть получена от пара, высокотемпературного азота или радиационных нагревателей, установленных снаружи трубы. Для высоковольтных кабелей использования пара избегают, поскольку он создает макрополости в изоляции. Тепло, подводимое к изоляции, приводит к разложению пероксида, выделяющего летучие вещества, такие как ацетофенон, метан, водяной пар и альфа-метил стирол. Для ограничения до приемлемого уровня размера полостей, образованных этими газами в изоляции, в трубе создается давление примерно 1 МПа.

Процесс непрерывной вулканизации Мицубиси Дайнити (МОСУ) с длинной внутренней оформляющей поверхностью матрицы. В процессе МОСУ используется горизонтальное оборудование, и матрица экструдера имеет длину несколько метров, образуя вулканизационную трубу для поддержания давления и предотвращения образования полостей. Несшитая экструдированная сердцевина кабеля, покидая матрицу, попадает в трубу, где ее поверхность покрывается смазкой. Затем для завершения реакции сшивки сердцевина, скользя, движется по трубе и нагревается.

Вулканизация в жидкости. Осуществленные попытки провести вулканизацию в жидкости в промышленном масштабе можно разделить на две группы. Одна с использованием силиконового масла, другая процесс сшивки, известный как процесс с жидкой средой для вулканизации (ЬСМ), или процесс в расплаве соли (солевой ванне), в котором в качестве нагревающей среды применяется натрий, калий и расплавленная эвтектическая смесь.

Вулканизация ИК-излучением. Другой важный метод сшивки, используемый для изготовления кабелей вулканизация ИК-излучением. При ее использовании эластомеры после экструзии при давлении окружающей среды и при относительно низкой температуре непрерывно сшиваются с помощью источника инфракрасного излучения. Такой метод распространен при изготовлении кабелей с силиконовым каучуком.

Источник