- Монтаж железобетонных конструкций

- Какие бывают железобетонные конструкции?

- Нормативные документы

- Как происходит установка конструкций?

- Складирование и перемещение

- Бетонные работы

- Обработка бетона

- Армирование

- Заливка и уход

- Особенности установки сборных изделий

- Вывод

- О технологии монтажа железобетонных конструкций каркасных многоэтажных зданий

Монтаж железобетонных конструкций

Основной материал строительной индустрии — бетон. Из него производятся в заводских условиях, на полигонах, прямо на объектах строительства конструкции и их элементы различных типов, назначения, которые формируют несущую структуру и внешний облик сооружений. Нормативные документы устанавливают практические требования к процессу монтажа бетонных и железобетонных изделий.

Какие бывают железобетонные конструкции?

Изделия подразделяются на сборные, монолитные, сборно-монолитные. Первые — заводские образцы, которые объединяются в каркас или соединяются с ним сваркой и последующим бетонированием. Вторые — отливаются на объектах, каркасы которых будут принимать повышенные нагрузки (фундаментные плиты, бассейны, самонесущие каркасы и пр.).

Последние — рациональным образом объединяют разнородные элементы первого и второго типов. Заводские конструкции оснащаются обычной и предварительно напряженной арматурой (увеличивает сопротивление нагрузкам, действующим на изгиб). Монолитные изделия содержат только обычный арматурный каркас.

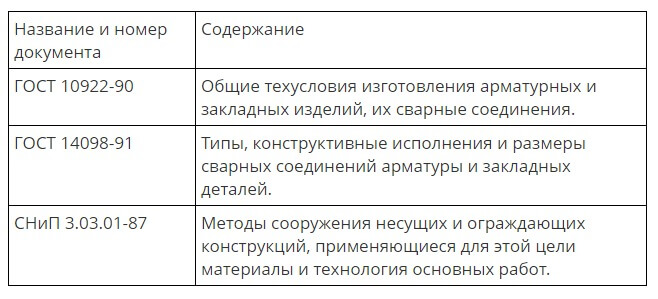

Нормативные документы

СНиП 3.03.01-87, устанавливающий нормы для всех этапов установки железобетонных конструкций, технологии и материалы. ГОСТ 10922-90, устанавливающий общие условия формирования изделий из арматуры и закладных деталей их сварки в железобетонных конструкциях. ГОСТ 14098-91, стандартизирующий виды конструкционного исполнения, геометрические параметры соединений при сварке закладных деталей и арматуры. Требования перечисленных документов включаются в проект производства работ на объектах строительства (ППР).

Как происходит установка конструкций?

Монтаж сборных бетонных и железобетонных конструкций включает:

- промежуточное складирование и перемещение изделий;

- установку железобетонной продукции из сборных элементов;

- работы с бетонными смесями;

- армирование в монолитных конструкциях;

- заливку и уход за бетоном до набора прочности;

- обработку бетона.

Вернуться к оглавлению

Складирование и перемещение

Размещение изделий на стройплощадке производится с учетом последовательности монтирования. Продукция укладывается в штабели (допустимое количество индивидуально для конкретного типа) на прокладки высотой около 3 см, располагаемые строго друг под другом, или в групповые кассеты. Компоненты каркаса размещаются в зоне монтажа (рабочий радиус досягаемости крана без изменения вылета его стрелы) крана. Изменение вылета стрелы допускается только для переноса плит перекрытия. Перемещение структурных компонентов производится только грузоподъемной техникой.

Стропы крепятся за монтажную арматуру в соответствии с чертежами. Допускается ручной перенос грузов весом до 50 кг (волоком — запрещается) на дальность до 30 м. Перед сборкой допускается раскладка на прокладки однотипных компонентов (колонны, балки и пр.) с целью осмотра состояния выпусков арматуры. Такие конструкционные выпуски защищаются от повреждений, крепить стропы к ним недопустимо.

Поднятие и опускание грузов осуществляется со статичным зависанием над точкой отрыва/установки на высоте 300 мм. Пространственное положение изделий при этом должно соответствовать проектному положению при установке в структуру здания (примеры — панели, колонны, лестничные марши и пр.). Для улучшения ориентации в воздухе пользуются одной-двумя оттяжками, прикрепленными к ним. Метизы на стройплощадке размещаются в рассортированном виде в специальном помещении.

Бетонные работы

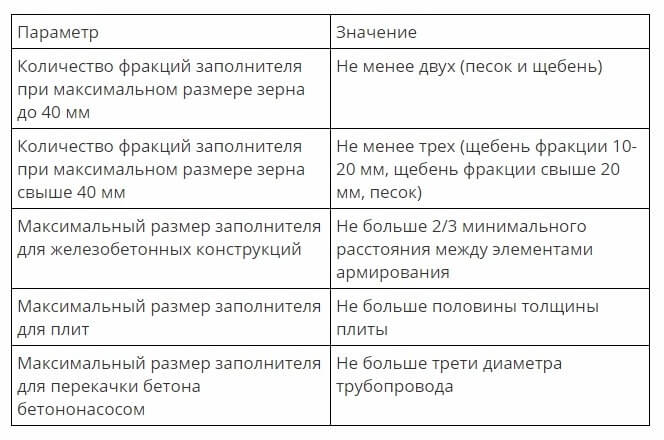

Составляющие композиций бетона дозируются по массе. Объем воды в растворе — ориентир для объема модифицирующих добавок, которые изменяют свойства бетона (морозостойкость, пластичность, текучесть, гидрофобность и пр.). Пропорции составляющих определяются относительно всех партий (марок) цемента и заполнителей путем испытаний образцов по прочности и подвижности. Не допускается повышать удобоукладываемость бетона добавлением воды в затворенную смесь. Требования, устанавливаемые СНиП 3.03.01-87 к формированию растворов, показаны в таблице 1.

Места укладки (формы), их швы и поверхности очищаются от сезонной осадочной влаги, грязи, мусора, пятен масла и жиров, цементной пылевой пленки, затем промываются под давлением и высушиваются. Размер фракций зерен заполнителя не должен быть больше 1/3 от размера сечения шва в самом узком месте, не должен превышать 3/4 минимальной дистанции между армирующими прутками. Бетон заливается послойно. Вибротрамбовка производится погружением инструмента на глубину 50 – 100 мм.

Его опора на закладные детали, опалубку и арматуру недопустима. Шаг перемещения по поверхности — 1,5 радиуса действия оборудования. Модели поверхностного действия переставляются с перекрытием участков трамбования на 100 мм. Последующие слои раствора заливаются после набора прочности предыдущим слоем 1,5 МПа.

Обработка бетона

После набора прочности бетон укрывается цементной стяжкой высотой 20 – 30 мм, которая покрывается гидроизолирующим составом. Железобетонный каркас подвергается формированию технологических отверстий и проемов, антидеформационных швов (набор прочностных показателей от 50% и выше). Предпочтительно применение алмазных режущих инструментов (исключают вибрационные нагрузки) с принудительным отводом тепла с рабочего участка.

Армирование

Усиление конструкций осуществляется установкой в опалубки заводских плоских армирующих сеток, имеющих продольные и поперечные компоненты. Такое армирование группирует длинные стержни и удерживает поперечные от деформирования. Объемное соединение слоев конструкционной арматуры внутри опалубки и рабочей арматуры разных изделий осуществляется вязальной проволокой, сваркой, винтовыми муфтами, обжимными гильзами и пр. Перед заливкой проверяется качество монтирования металла, форма освобождается от мусора, окалины.

Армирующая конструкция должна со всех сторон иметь защитный слой бетона высотой 20 – 30 мм. Заливка раствора сопровождается уплотнением штыкованием и вибротрамбовкой. Процент армирования (отношение суммы площадей сечения армирующего металла к площади сечения конструкции) нижних колонн здания устанавливается не меньше 2,01%, верхних — 0,79%. Бетонную конструкцию металл может наполнять не больше, чем на 0,1%.

Заливка и уход

В теплый сезон бетон защищается от неравномерного высыхания влагоемкими материалами, укрывается полиэтиленовой пленкой, предохраняется от прямого нагрева солнцем. Через 10 – 14 часов после заливки бетон орошается водой через каждые 3 – 4 часа на протяжении 7 – 14 суток. Через 10 – 14 суток боковая опалубка снимается, но орошение изделия продолжается. В условиях низких температур заливка может нагреваться специальным оборудованием. Монтажные работы на отлитых компонентах начинаются после набора 70% марочной прочности (для обычных составов — 28 дней).

Особенности установки сборных изделий

Монтаж железобетонных конструкций проводится пролетами с соблюдением формирования прочной структуры каркасов сооружений. Сборка осуществляется по технологическим картам с соблюдением требований проекта. Новый ярус конструкционных компонентов устанавливается после закрепления каркаса и достижения монолитными железобетонными конструкциями (вставками) 70% прочности. Конструкционные единицы осматриваются на отсутствие трещин, сколов, раковин, незащищенной арматуры и пр. Также проверяются габаритные размеры, наличие закладных, отверстий и выпусков арматуры.

Колонны вставляются в стаканы сразу в проектном положении на жесткий выравнивающий раствор (на металл ставить недопустимо). Его толщина определяется отметками высоты изделий. Стропы снимаются с колонн только после их окончательного закрепления в стакане клинообразными вкладышами (расчалками, кондукторами). Приваренные колонны, стеновые панели и пр. не нагружаются до набора монолитным бетоном марочной прочности, им обеспечивается надежная фиксация комплектом монтажного оснащения. Железобетонная колонна при необходимости возвращается в вертикальное положение (в пределах допусков) домкратами.

Перед замоноличиванием арматура защищается от коррозии. Раствор в гнездах стаканов виброуплотняется. Нагружаемые стыки формируются бетонами более высоких марок (быстротвердеющие, расширяющиеся от М400 и выше), чем в проекте. Вкладыши удаляются после набора монолитной конструкцией установленной прочности. В ППР относительно всех стыков указывается, как они будут заделываться (зачеканиваться), будет ли это раствор или монолит, перечисляются типы стыкуемой арматуры.

Ригели, колонны, балки и плиты перекрытий крепятся сваркой к закладным пластинам. Плиты перекрытия укладываются на раствор не выше 2 см, общая плоскость плит проверяется со стороны потолка. Первая плита приваривается в 4-х точках, последующие плиты — в 3-х узлах.

Ригели, стропильные балки, межколонные плиты укладываются без раствора. Вентиляционные блоки герметично скрепляются раствором в горизонтальных швах. Сварные швы запрещается ударять при температурах: минус 25 град и ниже для стали с лимитом текучести до 390 МПа, ноль градусов — с предельным значением текучести от 390 МПа и больше.

Вывод

Единые требования к производству монтажа железобетонных конструкций обеспечиваются нормативными документами. Качественный монтаж элементов каркасов из таких изделий обеспечивает нормативную прочность зданий.

Источник

О технологии монтажа железобетонных конструкций каркасных многоэтажных зданий

Железобетонные каркасы многоэтажных зданий, за небольшим исключением, состоят из колон, балок (ригелей) и плит (панелей) перекрытий. Колонны нижнего этажа обычно опираются на фундаменты стаканного типа, на остальных этажах стыкуются друг с другом на высоте 0,6…0,7 м от уровня пола. Торцы колонн соединяются сваркой металлических оголовков или выпусков арматуры, ригели и плиты свариваются по закладным деталям.

Для повышения технологичности колонны подлине могут увеличиваться до двух и более этажей, лестничные марши объединяться с полуплощадками и др. Колонны нижнего этажа устанавливают в стаканы с использованием клиньев и клиновых вкладышей по технологии монтажа колонн одноэтажных промышленных зданий. При монтаже колонн с помощью подкосов между фундаментами укладывают опорные балки, закрепляют хомуты с подкосами и за счет муфт временно выверяют и закрепляют колонны.

Для монтажа колонн последующих этажей рекомендуется применять при колоннах на один этаж одиночные, а при колоннах на 2…3 этажа — групповые кондукторы (рис. 1). При монтаже колонн на нескольких этажей могут быть использованы шаблон-кондукторы, закрепляемые на двух ранее смонтированных колоннах жесткой ячейки и на вершинах двух устанавливаемых колонн. Стенки жесткости до сварки временно закрепляют подкосами.

а, в — с использованием одиночного и группового кондукторов; б — шаблона-кондуктора; г — подкосов

При применении одиночных кондукторов обычно практикуется раздельная (дифференцированная) установка в пределах захватки колонн, ригелей, связевых и рядовых плит перекрытия.

При использовании групповых кондукторов технологический процесс выполняется в следующем порядке:

- устанавливают кондукторы (через ячейку) и монтируют колонны, закрепляя и выверяя их винтами хомутов;

- после сварки и заделки стыков колонн укладывают и закрепляют сваркой ригели и связевые плиты первого и второго ярусов;

- укладывают плиты перекрытия в пролетах между кондукторами и переставляют кондукторы на следующие позиции;

- устанавливают недостающие элементы в свободных ячейках;

Внутренние стеновые панели часто выполняют роль диафрагм жесткости. Их монтируют в промежуток времени между сваркой стыков колонн и укладкой ригелей и плит перекрытий, размещаемых над ними (см. рис. 1). Стеновые панели устанавливают на слой раствора, выверяют и временно закрепляют с помощью подкосов, а затем сваривают с колоннами.

Монтаж наружного стенового ограждения ведут с отставанием по времени от монтажа несущих конструкций на один ярус, что связано с необходимостью закрепления стыков колонн.

а — пресс-опалубка; б — вакуум-опалубка; в — опалубка с нагнетанием раствора; 1 — механический домкрат; 2 — камера нагнетания; 3 — разъемные элементы; 4 — загрузочная камера; 5 — шлюзовая камера; 6 — вакуум-привод; 7 — контрольное отверстие; 8 — шиты опалубки; 9 — штуцер; 10 — ручной растворонасос

Наружные стеновые панели могут устанавливаться по захваткам или по примеру всего здания. По захваткам рекомендуется устанавливать навесные панели с использованием траверсы (рис. 4, а).

Балка траверсы с помощью захвата прикрепляется к плите перекрытия, что позволяет освобождать стропы крана. Затем с помощью ручных талей панель выводится в проектное положение. После закрепления панели освобождают крюки талей, снимают траверсу и подают ее к месту строповки новой панели. Простеночные панели устанавливают между струбцинами с откидными хомутами (рис. 4, б). Расстроповка панели допускается только после проектного закрепления ее нижней части.

При монтаже панелей, опирающихся на плиты перекрытия (рис. 4, в), могут быть использованы монтажные манипуляторы.

а — навесных; б — простеночных; в — опирающихся на панель перекрытия; 1 — стеновая панель; 2 — колонна; 3 — траверса; 4 — панель перекрытия; 5 — поддерживающее приспособление; 6 — строп; 7 — струбцина; 8 — манипулятор для установки панелей

Заделка стыков панелей протекает по следующей схеме:

- устраивают растворную постель с таким расчетом, чтобы при установке панели раствор не выдавливался в полость, предназначенную для размещения уплотнительной прокладки;

- производят конопатку, замоноличивание и расшивку швов между соседними панелями. Если проектом предусмотрены водозащитные прокладки, ленты и термовкладыши, то выполняют эти работы до замоноличивания швов;

- с фасадной стороны уплотняют стыки упругими шнурами и герметизирующими мастиками, устанавливают водоотбойные ленты, прокладки, водоотводящие фартуки и т.п.

Источник