- Технология производства и монтажа печатных плат

- Технология монтажа печатных плат

- Общие сведения

- Обзор монтажного-сборочного производства

- Автоматизированный монтаж печатных плат

- Системы для автоматизированного монтажа плат

- Особенности автоматизированного монтажа плат

- Автоматизированное производство печатных плат: поверхностный монтаж

- Основные этапы

- Нанесение пасты контроль качества

- Установка компонентов

- Процесс пайки

- Контроль качества пайки

- Автоматический и ручной монтаж печатных плат

- Автоматический монтаж печатных плат

- Ручной монтаж печатных плат

- Цена на установку и пайку компонентов

- Качество работ

- Цена на установку и пайку компонентов

- Качество работ

Технология производства и монтажа печатных плат

Технология монтажа печатных плат

Общие сведения

Рекомендуем посмотреть серию фильмов «Технология автоматического монтажа печатных плат», в которой подробно показан весь производственный процесс автоматического монтажа в Технопарке Резонит.

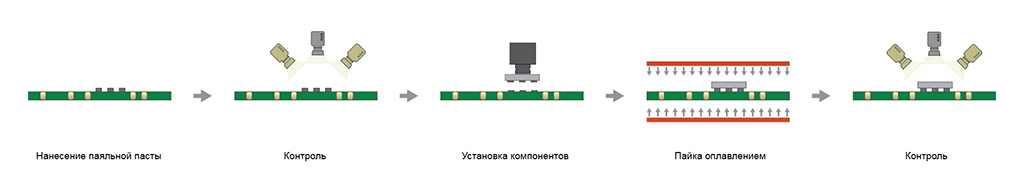

Типовой процесс автоматического поверхностного монтажа печатных плат (ПП) состоит из следующих этапов:

- Нанесение паяльной пасты (дозирование, струйная или трафаретная печать);

- Контроль качества нанесения паяльной пасты (SPI);

- Установка компонентов на плату;

- Групповая пайка (в конвекционной, инфракрасной или парофазной печи);

- Оптический контроль качества монтажа (AOI).

Рассмотрим более подробно этапы автоматического монтажа поверхностно-монтируемых элементов.

Для пайки элементов и удержания их на поверхности платы до момента образования паяного соединения используется паяльная паста, которая представляет собой порошкообразный припой с добавлением флюса, различных активаторов и присадок. Паста имеет гелеобразную консистенцию и должна обеспечивать очистку контактных площадок ПП и компонентов от оксидной пленки, и других примесей, мешающих образованию паяного соединения, а также удержание компонента на поверхности платы до момента пайки, т. е. обладать клеящими свойствами.

Паста наносится на контактные площадки печатной платы через трафарет, отверстия в котором — апертуры — повторяют рисунок, расположение и форму контактных площадок на плате. Нанесение пасты происходит на автоматических принтерах трафаретной печати. Эти устройства оснащены системой технического зрения (Machine Vision), обеспечивающей точное совмещение трафарета с платой. Паста продавливается специальным ракелем через отверстия в трафарете и переносится на контактные площадки платы. Специальные устройства принтера контролируют различные параметры процесса, такие как скорость перемещения ракеля, давление, отрыв трафарета от платы, контроль состояния и очистка трафарета и т. д.

Качество нанесения паяльной пасты контролирует специализированная установка 3D оптической инспекции (Solder Paste Inspection), определяющая точность нанесения пасты на контактные площадки, объем, а также возможные дефекты.

Следующий этап — установка компонентов на плату. Сегодня существует множество автоматов, выполняющих данную операцию. Они отличаются по устройству, конструкции, производительности, возможностям и назначению. Зачастую в одной линии можно встретить два и более автомата установки компонентов, выполняющих определенные задачи. Например, скоростная установка простых чип-компонентов и установка компонентов, требующих высокой точности, компонентов больших размеров или сложной формы и т. д. Но, независимо от устройства станка, основная последовательность действий выглядит следующим образом: захват компонента из носителя (чаще всего ленты), его центрирование с помощью видеосистемы или лазера, установка компонента на плату. Перед началом монтажа техническое зрение установщика определяет координаты реперных меток на плате и вносит поправки на неточность позиционирования платы в рабочей области станка.

Пайка собранных ПП в современных автоматических линиях осуществляется групповым методом в конвейерных печах. Наиболее высокое качество пайки и производительность обеспечивают конвекционные печи. В этих устройствах собранная плата перемещается по конвейеру между несколькими зонами с разной температурой, горячий воздух в которые передается от нагревателей с помощью вентиляторов. Это обеспечивает равномерный прогрев всего изделия, плавный управляемый рост температуры до нужного пикового значения, и дальнейшее постепенное охлаждение спаянной платы, предотвращающее температурный стресс. Специальные модули печи контролируют распределение потоков воздуха внутри рабочей зоны и удаление из него продуктов, выделяющихся при нагреве флюса и активаторов паяльной пасты.

Спаянные модули проходят контроль с помощью установки автоматической оптической инспекции, которая позволяет распознать такие дефекты, как отсутствие, смещение компонентов, образование перемычек припоя (КЗ) между выводами микросхем, непропай, эффект холодной пайки и др. Проверка происходит в автоматическом режиме, платы, на которых были выявлены дефекты сортируются в отдельный магазин автоматического разгрузчика и передаются на участок ремонта (если это предусмотрено технологией).

Платы с установленными компонентами со скрытыми выводами, такие как BGA, CSP, QFN и др., качество пайки которых невозможно определить с помощью оптических систем, проходят дополнительную проверку на установке рентгеноскопического контроля.

Обзор монтажного-сборочного производства

На монтажно-сборочном производстве компании Резонит функционируют четыре линии автоматического поверхностного монтажа, укомплектованные современным оборудованием ведущих мировых производителей.

Все операции — загрузка и выгрузка плат на линию, нанесение паяльной пасты, установка компонентов, оплавление, оптический контроль — осуществляются в полностью автоматическом режиме, что позволяет минимизировать участие человека, повысить производительность и качество выпускаемых изделий.

Для нанесения паяльной пасты используются оборудование MPM концерна Speedline: принтеры Momentum различных модификаций. Все машины оснащены современными видеосистемами с точностью совмещения ±12,5 мкм при 6 сигма, системой очистки трафаретов, другими опциями, позволяющими добиться точного, повторяемого и качественного нанесения пасты.

На всех принтерах используется пневматическая система натяжения трафаретов Alfa Tetra компании Cookson Electronics, обеспечивает равномерное натяжение полотна трафарета, повышает качество нанесения пасты и продлевает срок их службы.

Качество нанесения паяльной пасты контролирует SPI KY8030-2-L от компании KohYoung — лидера рынка 3D оптических инспекций.

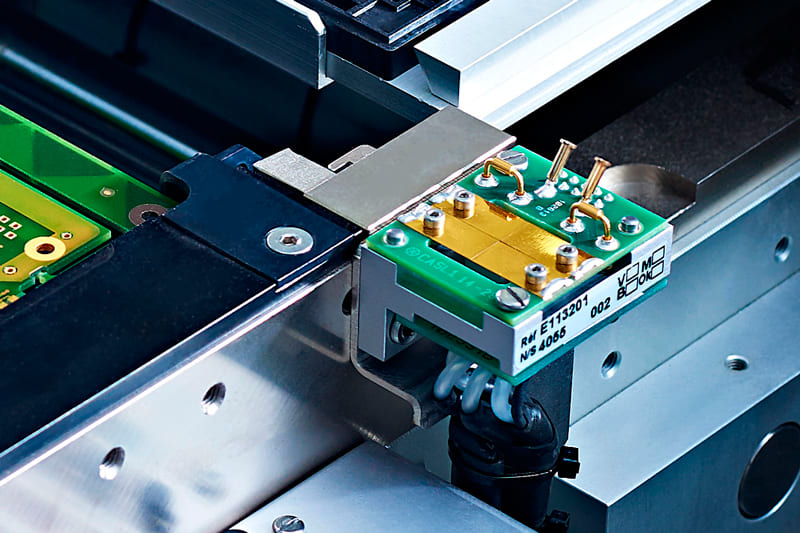

Основным оборудованием поверхностного монтажа являются установщики компонентов. В составе линий используются автоматы Kulicke & Soffa (Assembleon) — высокопроизводительные «чип-шутеры» AX-501 и АХ-301 в паре с универсальными прецизионными установщиками AX-201. Гибкие и многофункциональные машины серии iFlex — T2 и H1. Именно это оборудование позволяет нам обеспечить монтаж самого широкого спектра компонентов — от чипов 01005 до микросхем QFP, BGA, QFN любых размеров и с малым шагом выводов, широкой номенклатуры разъемов, длинной до 160мм, держателей сим карт и карт памяти, деталей высотой до 45 мм.

Пайка происходит в конвекционных печах производства Ersa, Heller и Диал. Печи имеют до 8 зон нагрева и 3 зон охлаждения, это позволяет выстраивать температурные профили максимально соответствующие требованиям изделия, применяемых материалов и компонентов. Все печи подготовлены для работы в инертной среде и имеют водное или воздушное охлаждение. Рабочие параметры печей позволяют применять их для пайки изделий по бессвинцовой технологии, а различные опции — центральная поддержка ПП, подогрев конвейера в пиковых зонах, специальные системы циркуляции воздуха в рабочей зоне обеспечивают высококачественную пайку.

После пайки изделия проходят проверку на системах Автоматической Оптической Инспекции Zenith L KohYoung. Данные системы выявляют различные дефекты пайки (смещение, отсутствие компонентов, непропаи и перемычки между выводами, и т.д.), считывать маркировку компонентов, распознавать полярность, оценивать качество паяных соединений, в том числе на соответствие стандартам ГОСТ и IPC. Важной особенностью этих систем является мощный инструмент сбора и анализа статистики, позволяющий, при необходимости, корректировать процессы монтажа в режиме он-лайн.

Для контроля изделий с микросхемами в корпусах BGA, CSP, QFN и других корпусов со скрытыми выводами используется установка рентгеноскопического контроля DAGE XD7600. Запатентованная конструкция данной установки дает возможность просматривать изделия под большими углами наклона без потери увеличения, что является важной особенность для оценки паяных соединений некоторых типов компонентов.

Источник

Автоматизированный монтаж печатных плат

Автоматизированный монтаж печатных плат выполняется при помощи специализированного оборудования, которое совершает проверку качества выполнения работы на всех этапах: подготовка, непосредственный монтаж, завершающие этапы.

Системы для автоматизированного монтажа плат

Оборудование может представлять собой как единичный автомата, так и целый комплекс, состоящий из разных типов машин. Данная система удобна в использовании, т.к. она обеспечивает максимально автоматизированную и качественную работу монтажа печатных плат.

Разные компании для монтажа плат могут применять оборудование разных типов и фирм, от этого будет зависеть скорость выполнения работы, количество точек пайки и многое другое. Но, несомненно, все типы оборудования для осуществления автоматизированного монтажа печатных плат должны соответствовать многим техническим характеристикам и стандартам.

Особенности автоматизированного монтажа плат

В целом, сам процесс пайки и монтажа происходит в автоматическом режиме. Однако, это не исключает наличия оператора для запуска и настройки оборудования к работе. Также оператор может отслеживать работу самой системы, чтобы в случае сбоя, оперативно провести спектр работ по перестройке или ремонту.

Как уже упоминалось, оборудование может быть единичным или представлять собой систему. В эту систему (линию монтажа) включены такие приборы, как загрузчики печатных плат в линию, принтеры для нанесения пасты/флюса, специальные приборы по осуществлению контроля качества работы, установщики микроэлементов, паяльные печи, разгрузчики плат и другие.

Источник

Автоматизированное производство печатных плат: поверхностный монтаж

Для серийного и мелкосерийного монтажа печатных плат используется автоматизированное оборудование. Его использование позволяет выполнять групповую пайку компонентов, обеспечивая стабильную повторяемость процесса, контроль температурного режима и качества соединений.

Основные этапы

В процессе типового автоматизированного монтажа печатных плат поверхностным методом (с установкой SMD-компонентов):

- на плату наносится паяльная паста;

- проверяется качество нанесения пасты на контактные площадки;

- устанавливаются электронные компоненты;

- выполняется групповая пайка по выбранной технологии;

- осуществляется контроль качества соединений.

Нанесение пасты контроль качества

Паяльная паста имеет клейкую гелеобразную консистенцию, помимо порошкообразного припоя в ее состав входит флюс, различные присадки и активаторы. Паста выполняет три функции:

- очищает контактные площадки платы и компонентов от оксидной пленки, препятствующей образованию паяного соединения;

- удерживает на плате поверхностно-монтируемые элементы до начала процесса пайки;

- служит припоем.

При автоматизированном производстве печатных плат паяльная паста обычно наносится методом трафаретной печати на специальных принтерах. Отверстия (апертуры) трафарета соответствуют расположению и форме контактных площадок на плате.

Высокотехнологичным методом нанесения паяльной пасты является каплеструйная печать. Капли материала «выстреливаются» из картриджа, эжектор которого позиционируется точно над выбранным участком платы согласно заданной схеме.

К традиционным способам относится дозированное нанесение с использованием пульсационно-нагнетательного насоса-дозатора, винтового либо поршневого насоса.

Каждая плата проходит проверку качества нанесения паяльной пасты. Современные автоматизированные линии оснащаются установкой 3D оптической инспекции, которая определяет точность нанесения и объем пасты (при недостаточном объеме компонент не удержится на плате), выявляет возможные дефекты.

Установка компонентов

Автоматизированный монтаж печатных плат подразумевает использование оборудования для автоматической установки электронных компонентов. Специальное устройство захватывает компонент из ленточного или иного носителя, центрирует его при помощи лазера или видеосистемы, а затем устанавливает на плату.

Автоматы различаются по конструкции, возможностям, назначению. Автоматизированная линия может быть укомплектована несколькими устройствами – для высокоскоростной установки простых элементов, для компонентов больших размеров, сложной конфигурации, с повышенными требованиями к точности позиционирования и т.д.

Процесс пайки

Автоматизированное производство печатных плат включает пайку собранных ПП в конвейерных печах. Наиболее востребованы следующие технологии групповой пайки поверхностным методом:

- Конвекционный метод. Нагрев паяльной пасты осуществляется горячим воздухом (при пайке в среде инертного газа – азотом). Плата проходит через несколько зон с разным температурным режимом, что обеспечивает плавный равномерный управляемый прогрев и охлаждение без температурного стресса. Это наиболее распространенная технология, использование печи с семью зонами нагрева позволяет подобрать оптимальный термопрофиль в зависимости от используемых компонентов.

- Пайка ИК-излучением. Паяльная паста нагревается сфокусированным потоком инфракрасных лучей. Для разных зон платы можно задействовать разный режим нагрева. Технология позволяем монтировать компоненты со скрытыми под корпусом контактными площадками.

- Пайка в паровой фазе (конденсационная). Плата с компонентами, установленными на паяльную пасту, нагревается паром кипящей химически инертной жидкости. Жидкость подбирается в зависимости от требуемой температуры нагрева, вида пасты. Технология позволяет осуществлять пайку в безкислородной среде, применяется для автоматизированного монтажа печатных плат любой сложности.

Контроль качества пайки

На заключительном этапе автоматизированного производства печатных плат готовые электронные модули проходят проверку. Установка автоматической оптической инспекции выявляет возможные дефекты, включая отсутствие компонентов или их смещение, эффект холодной пайки, непропай, наличие перемычек припоя между выводами компонентов и т.д.

Качество пайки компонентов со скрытыми выводами невозможно проверить оптическим устройством, платы с элементами CSP, BGA, QFN и т.д. дополнительно проверяются установкой рентгеноскопического контроля

Источник

Автоматический и ручной монтаж печатных плат

Печатная плата – это панель или пластина, которая состоит из системы проводящих рисунков или одного/нескольких рисунков. Большинство электронных узлов создаются с помощью печатных плат. Они располагаются на диэлектрическом основании, соединены между собой в соответствии с электрической схемой.

Многослойные платы и прочие электронные компоненты высокой степени интеграции позволяют улучшить различные характеристики, в том числе такие, как вес и габариты радиотехнических изделий.

Печатная плата – необходимая деталь, которая присутствует в конструкциях модуля, является носителем компонентов и служит для соединения выводов компонентов с помощью электрических проводников. Крепление деталей модуля к плате и их контактов с проводящим рисунком, осуществляемое механическим способом, производится с помощью процесса, называемого пайка, то есть соединения деталей легкоплавким сплавом. Монтаж должен осуществляться на современном и профессиональном оборудовании, ориентированном на выполнение монтажа любой сложности при непосредственном участии высококвалифицированных специалистов.

Особенности монтажа влияют на итоговое качество продукции. Компания «Прибой» использует самое эффективное оборудование для монтажа печатных плат высокой степени сложности. По техническому заданию клиента создается технологический маршрут изделия и происходит подбор компонентов, и материалов для ручного или автоматического монтажа.

Начиная с момента заказа, проект клиента проходит несколько этапов: от согласования технического задания до итоговой сборки. При условии соблюдения качества с учетом нюансов технологии необходимо учитывать важность адаптации проекта под реализацию на имеющемся оборудовании. Монтаж может быть срочным для единичных экземпляров или небольших партий, при этом затрачивается время только на поставку необходимых комплектующих и расходных материалов.

Монтаж производных может быть выводным или поверхностным. При выводном монтаже выводы элементов проходят через сквозные отверстия платы, крепление к которой производится пайкой к контактным площадкам и внутренней металлизированной поверхности имеющихся сквозных отверстий. Наиболее распространена технология монтажа печатных плат, называемая поверхностной. Этот способ имеет ряд преимуществ, если сравнивать с выводным.

Поверхностный монтаж. Основные преимущества:

- снижение стоимости готовой продукции при серийном производстве;

- возможность автоматизации производства электронных модулей;

- уменьшение размеров и массы изделия благодаря более плотной трассировке и их компактному размещению на обеих сторонах платы;

- улучшение технологичности и качества сборки;

- повышение электрических и эргономических характеристик;

- увеличение ремонтопригодности за счет упрощения ремонтных процессов, исключающих прогрев и удаление припоя в отверстиях, задействованных при выводном монтаже.

Мы имеем возможность изготавливать трафареты для поверхностного монтажа и делаем это на собственном производстве, что неоспоримо влияет на качество изделия.

После этапа нанесения паяльной пасты трафаретным методом происходит установка компонентов только автоматическим способом.

Автоматический монтаж печатных плат

Для автоматической установки используется высокоскоростной или многофункциональный установщик. Современное качественное оборудование специализируется на автоматическом монтаже. Технологическое оснащение монтажного производства, которое отвечает за данный процесс, направлено на решение различных задач. С помощью специальных насадок и опробованных методов возможен монтаж сложных компонентов.

Автоматизированная линия нашего предприятия имеет технологические возможности, производящие монтаж в корпусах от 0201 до микросхем в корпусах с малым шагом выводов и размером до 54 мм микросхем в корпусах с шариковыми выводами (BGA).

При больших объемах производства для пайки выводных компонентов может использоваться установка пайки волной припоя. Высокопроизводительная линия автоматического монтажа печатных плат обеспечивает выполнение заказов в установленные сроки вне зависимости от сложности и количества изделий.

Припой, флюс и контакты деталей, которые спаивают, соединяют и подвергают нагреву при высокой температуре. Она должны быть выше температуры плавления припоя, но ниже температуры плавления деталей. Так припой плавится и становится жидким, покрывая поверхность компонентов и соединяя их в момент остывания и перехода в твердое состояние.

Ручной монтаж печатных плат

Такой монтаж производится при заказах с небольшим количеством изделий. Технологические этапы ручного монтажа установка компонентов пайка. Работа высококвалифицированных специалистов выполняющих работы современным паяльным оборудованием и с использованием качественных материалов гарантирует качественный ручной монтаж выводных и поверхностно монтируемых компонентов.

Участок для проведения работ по ручному монтажу печатных плат:

- манипуляторами устройствами формовки выводов,

- высокоточным установщиком для ручного монтажа корпусов и их реболлинга.

Цена на установку и пайку компонентов

Затраты на установку компонентов зависят от количества пайки в заказе.

Итоговая стоимость зависит от:

- количества однотипных плат в заказе,

- периодичности размещения заказов на монтаж

- количества компонентов платы

- стоимости компонентов платы

- мультиплицированности небольших плат (до 100 х 100 мм) и т.д.

Стоимость монтажа одиночных плат всегда выше стоимости аналогичных, но в групповой заготовке.

Качество работ

Для 100% контроля качества на каждом этапе технологического процесса следует учесть все технические особенности будущего изделия. Контроль должен осуществляться на каждом этапе от нанесения паяльной пасты до итоговой сборки. Мы используем оборудование мировых лидеров, которое позволяет соблюдать контроль и избежать возможных дефектов при монтаже. Компоненты сложного характера проходят обязательный рентген-контроль.

По вопросам проектирования, разработки и монтажа обращайтесь к нашим специалистам, они проконсультируют вас относительно возможностей повышения надежности и снижения себестоимости производства.

Деятельность нашей компании нацелена на совершенствование производства в интересах клиентов и полного удовлетворения их пожеланий и требований. Принципом контрактного производства является выпуск продукции высочайшего качества, при невысокой стоимости и полном соответствии действующим международным стандартам.

Участок для проведения работ по ручному монтажу печатных плат оборудован:

- манипуляторами устройствами формовки выводов,

- высокоточным установщиком для ручного монтажа корпусов и их реболлинга.

Цена на установку и пайку компонентов

Затраты на установку компонентов зависят от количества пайки в заказе.

Итоговая стоимость зависит от:

- количества однотипных плат в заказе;

- периодичности размещения заказов на монтаж;

- количества компонентов платы;

- стоимости компонентов платы;

- мультиплицированности небольших плат (до 100 х 100 мм) и т.д.

Стоимость монтажа одиночных плат всегда выше стоимости аналогичных, но в групповой заготовке.

Качество работ

Для 100% контроля качества на каждом этапе технологического процесса следует учесть все технические особенности будущего изделия. Контроль должен осуществляться на каждом этапе от нанесения паяльной пасты до итоговой сборки. Мы используем оборудование мировых лидеров, которое позволяет соблюдать контроль и избежать возможных дефектов при монтаже. Компоненты сложного характера проходят обязательный рентген-контроль.

По вопросам проектирования, разработки и монтажа обращайтесь к нашим специалистам, они проконсультируют вас относительно возможностей повышения надежности и снижения себестоимости производства.

Деятельность нашей компании нацелена на совершенствование производства в интересах клиентов и полного удовлетворения их пожеланий и требований. Принципом контрактного производства является выпуск продукции высочайшего качества, при невысокой стоимости и полном соответствии действующим международным стандартам.

Источник