- Автоматизированный монтаж печатных плат

- Системы для автоматизированного монтажа плат

- Особенности автоматизированного монтажа плат

- Автоматизированное производство печатных плат: поверхностный монтаж

- Основные этапы

- Нанесение пасты контроль качества

- Установка компонентов

- Процесс пайки

- Контроль качества пайки

- Автоматическая установка компонентов на печатную плату в технологии поверхностного монтажа

- Револьверные установочные автоматы (для установки пассивных устройств).

- Портальные установочные автоматы (для установки активных устройств).

- Система машинного зрения.

Автоматизированный монтаж печатных плат

Автоматизированный монтаж печатных плат выполняется при помощи специализированного оборудования, которое совершает проверку качества выполнения работы на всех этапах: подготовка, непосредственный монтаж, завершающие этапы.

Системы для автоматизированного монтажа плат

Оборудование может представлять собой как единичный автомата, так и целый комплекс, состоящий из разных типов машин. Данная система удобна в использовании, т.к. она обеспечивает максимально автоматизированную и качественную работу монтажа печатных плат.

Разные компании для монтажа плат могут применять оборудование разных типов и фирм, от этого будет зависеть скорость выполнения работы, количество точек пайки и многое другое. Но, несомненно, все типы оборудования для осуществления автоматизированного монтажа печатных плат должны соответствовать многим техническим характеристикам и стандартам.

Особенности автоматизированного монтажа плат

В целом, сам процесс пайки и монтажа происходит в автоматическом режиме. Однако, это не исключает наличия оператора для запуска и настройки оборудования к работе. Также оператор может отслеживать работу самой системы, чтобы в случае сбоя, оперативно провести спектр работ по перестройке или ремонту.

Как уже упоминалось, оборудование может быть единичным или представлять собой систему. В эту систему (линию монтажа) включены такие приборы, как загрузчики печатных плат в линию, принтеры для нанесения пасты/флюса, специальные приборы по осуществлению контроля качества работы, установщики микроэлементов, паяльные печи, разгрузчики плат и другие.

Источник

Автоматизированное производство печатных плат: поверхностный монтаж

Для серийного и мелкосерийного монтажа печатных плат используется автоматизированное оборудование. Его использование позволяет выполнять групповую пайку компонентов, обеспечивая стабильную повторяемость процесса, контроль температурного режима и качества соединений.

Основные этапы

В процессе типового автоматизированного монтажа печатных плат поверхностным методом (с установкой SMD-компонентов):

- на плату наносится паяльная паста;

- проверяется качество нанесения пасты на контактные площадки;

- устанавливаются электронные компоненты;

- выполняется групповая пайка по выбранной технологии;

- осуществляется контроль качества соединений.

Нанесение пасты контроль качества

Паяльная паста имеет клейкую гелеобразную консистенцию, помимо порошкообразного припоя в ее состав входит флюс, различные присадки и активаторы. Паста выполняет три функции:

- очищает контактные площадки платы и компонентов от оксидной пленки, препятствующей образованию паяного соединения;

- удерживает на плате поверхностно-монтируемые элементы до начала процесса пайки;

- служит припоем.

При автоматизированном производстве печатных плат паяльная паста обычно наносится методом трафаретной печати на специальных принтерах. Отверстия (апертуры) трафарета соответствуют расположению и форме контактных площадок на плате.

Высокотехнологичным методом нанесения паяльной пасты является каплеструйная печать. Капли материала «выстреливаются» из картриджа, эжектор которого позиционируется точно над выбранным участком платы согласно заданной схеме.

К традиционным способам относится дозированное нанесение с использованием пульсационно-нагнетательного насоса-дозатора, винтового либо поршневого насоса.

Каждая плата проходит проверку качества нанесения паяльной пасты. Современные автоматизированные линии оснащаются установкой 3D оптической инспекции, которая определяет точность нанесения и объем пасты (при недостаточном объеме компонент не удержится на плате), выявляет возможные дефекты.

Установка компонентов

Автоматизированный монтаж печатных плат подразумевает использование оборудования для автоматической установки электронных компонентов. Специальное устройство захватывает компонент из ленточного или иного носителя, центрирует его при помощи лазера или видеосистемы, а затем устанавливает на плату.

Автоматы различаются по конструкции, возможностям, назначению. Автоматизированная линия может быть укомплектована несколькими устройствами – для высокоскоростной установки простых элементов, для компонентов больших размеров, сложной конфигурации, с повышенными требованиями к точности позиционирования и т.д.

Процесс пайки

Автоматизированное производство печатных плат включает пайку собранных ПП в конвейерных печах. Наиболее востребованы следующие технологии групповой пайки поверхностным методом:

- Конвекционный метод. Нагрев паяльной пасты осуществляется горячим воздухом (при пайке в среде инертного газа – азотом). Плата проходит через несколько зон с разным температурным режимом, что обеспечивает плавный равномерный управляемый прогрев и охлаждение без температурного стресса. Это наиболее распространенная технология, использование печи с семью зонами нагрева позволяет подобрать оптимальный термопрофиль в зависимости от используемых компонентов.

- Пайка ИК-излучением. Паяльная паста нагревается сфокусированным потоком инфракрасных лучей. Для разных зон платы можно задействовать разный режим нагрева. Технология позволяем монтировать компоненты со скрытыми под корпусом контактными площадками.

- Пайка в паровой фазе (конденсационная). Плата с компонентами, установленными на паяльную пасту, нагревается паром кипящей химически инертной жидкости. Жидкость подбирается в зависимости от требуемой температуры нагрева, вида пасты. Технология позволяет осуществлять пайку в безкислородной среде, применяется для автоматизированного монтажа печатных плат любой сложности.

Контроль качества пайки

На заключительном этапе автоматизированного производства печатных плат готовые электронные модули проходят проверку. Установка автоматической оптической инспекции выявляет возможные дефекты, включая отсутствие компонентов или их смещение, эффект холодной пайки, непропай, наличие перемычек припоя между выводами компонентов и т.д.

Качество пайки компонентов со скрытыми выводами невозможно проверить оптическим устройством, платы с элементами CSP, BGA, QFN и т.д. дополнительно проверяются установкой рентгеноскопического контроля

Источник

Автоматическая установка компонентов на печатную плату в технологии поверхностного монтажа

Функции автомата по установке радиоэлементов, который также называют установочным или монтажным автоматом, можно описать следующим образом: выбор нужного компонента , его правильная ориентация — центрирование, а затем установка на печатной плате. Все эти действия по автоматической установке поверхностно монтируемых изделий (ПМИ) должны производиться с высокой степенью точности, чтобы свести к минимуму брак готовой продукции. Кроме того, элемент должен быть размещен на точке паяльной пасты, клея или сочетании этих двух точек, при этом должно быть приложено заданное давление, которое не вызовет растекания материала и не повредит корпус компонента. Кроме того, автоматический установщик радиоизделий должен выполнять эти задачи в кратчайшие сроки, чтобы максимизировать объем производства. Наконец, оборудование для автоматической установки элементов должно быть достаточно универсальным, чтобы устанавливать ПМИ в разных корпусах с различными конфигурациями выводов. Переход к бессвинцовым технологиям оказал небольшое влияние на конструкции и функции монтажных автоматов. Косвенно, однако, потребность в других финишных покрытиях для элементов, а также реперных метках печатных плат, которые обладают другими отражающими способностями, может повлиять на функции систем машинного зрения, используемыми для точного размещения как самой печатной платы, так и инструментов, которые устанавливают на ней радиокомпоненты.

Существует несколько типов установочных автоматов (автоматических установщиков элементов):

- револьверные;

- портальные (гибкие системы для установки ПМИ с малым шагом выводов) системы широко используются в производстве бытовой электроники, телекоммуникациях, ЭВМ, серверных компьютеров, а также в меньших объемах — в производстве высоконадежной электронной техники.

Тем не менее, потребность в еще более высоких объемах производства, гибких производственных линиях заставили производителей разработать альтернативную архитектуру установочных автоматов, способных параллельно устанавливать множество радиокомпонентов. Такие автоматические установщики радиокомпонентов включают в себя высокоскоростные шаговые электродвигатели, оптические датчики.

Револьверные установочные автоматы (для установки пассивных устройств).

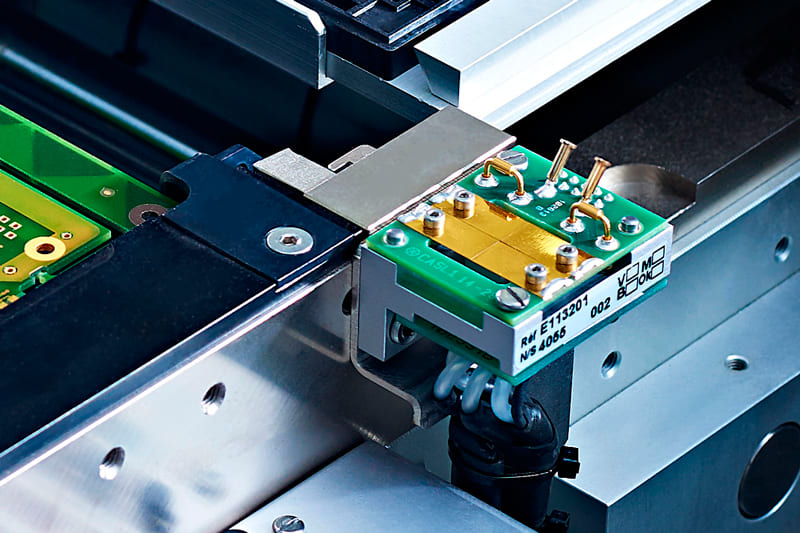

Базовый револьверный автомат использовался для установки пассивных ПМИ (например, конденсаторов, резисторов) на самых ранних стадиях развития технологии поверхностного монтажа. Револьверная головка автоматического установщика представлена на рисунке 1.

Несколько захватывающих головок располагают вокруг стационарной револьверной головки, вращающейся в горизонтальной плоскости. Движущаяся тележка устанавливает ленты питателей, из которых радиокомпоненты подаются в каждую головку. После захвата элемента револьверный барабан поворачивает его к оптической рабочей станции для получения изображения на камере прибора с зарядовой связью. Это изображение затем обрабатывается и идентифицируется, чтобы установить радиокомпонент в заданном месте печатной платы. При вращении револьверной головки движущийся стол позиционирует печатную плату таким образом, чтобы нужное место находилось точно под головкой с компонентом. Головка опускается на печатную плату, устанавливая ПМИ. Затем головка поворачивается для захвата следующего радиоэлемента – цикл повторяется. В таблице 1 даны общие технические характеристики револьверных установочных автоматов. Эта технология постоянно используется для установки мелких пассивных устройств (типоразмеров 0101 и 01005). Растет ее использование в монтаже бескорпусных кристаллов (флип-чипов) на печатных платах с большей плотностью радиокомпонентов. Производители оборудования и пользователи должны постоянно решать вопросы с установкой новых ПМИ с различной геометрией выводов.

Таблица 1 – Технические характеристики установочных револьверных автоматов

| Характеристика | Величина (описание) |

| Размер устанавливаемых элементов | От пассивных устройств типоразмером 0201 до компонентов в матричных корпусах размером 10 мм |

| Количество устанавливаемых элементов | Несколько сотен |

| Скорость установки | 25 000-40 000 компонентов в час |

| Основные функции | 1. Захват кристаллов (чипов) и компонентов в матричных корпусах 2. Подвижная револьверная головка и печатная плата для увеличения скорости установки 3. Гибкость в эксплуатации — захват компонентов как с лент, так и россыпью |

Портальные установочные автоматы (для установки активных устройств).

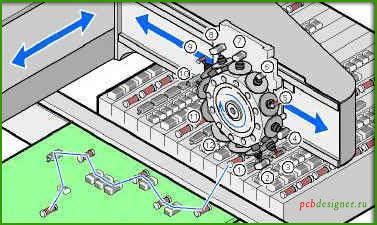

Конструкция портальных автоматов отличается от револьверных тем, что печатная плата неподвижно фиксируется на месте, а движущаяся установочная головка захватывает радиоэлементы и устанавливает их в правильное положение (рисунок 2).

Питатели также являются неподвижными. Портальные автоматы, как правило, используются для размещения больших радиокомпонентов (например, SOICs, PLCCs и т.д.). Некоторые технические характеристики портальных автоматических установщиков приведены в таблице 2.

Таблица 2 – Технические характеристики портальных установочных автоматов

| Характеристика | Величина или описание |

| Размер устанавливаемых ПКИ | Элементы в корпусах SMT (SOD, SOT, SOIC, PLCC, CCGA, BGA), а также компоненты сложной формы |

| Количество устанавливаемых ПКИ | Несколько сотен |

| Скорость установки | 5 000-15 000 компонентов в час |

| Основные функции | 1. Установка элементов негабаритых размеров и сложной формы с высокой точностью 2. Подвижная головка, неподвижные печатная плата и питатели 3. Гибкость в эксплуатации — захват элементов с лент, из туб, матричных носителей и россыпью |

Некоторые модели этого оборудования специально разработаны для монтажа на печатных платах разнообразных ПМИ. Каждый портальный автоматический установщик приспособлен для установки различных компонентов, поскольку оборудован многошпиндельной установочной головкой. Монтажная головка автоматического установщика размещается над питателем, откуда захватывает элемент. Затем головка переносит ПМИ к видеокамере нижнего просмотра для проверки, после чего устанавливает компонент на печатной плате. Вторым вариантом является двухпортальная система с двумя блоками установочных головок, каждая из которых может устанавливать как один тип радиокомпонентов, так и несколько благодаря шпиндельной головке.

Некоторые функции портальных установщиков позволяют приблизить их скорость монтажа к самым «высокоскоростным» моделям револьверных автоматов. В таблице 3 приведены некоторые технические характеристики двухпортальных систем. Функции портального автомата, которые позволяют повысить скорость установки радиоэлементов: слайсинг ленты питателя для бесперебойной работы машины и упрощение банка данных, что позволяет быстро заменять типы компонентов на различных технологических линиях. Кроме того, контроль радиокомпонентов может производиться во время движения установочных головок («на лету») благодаря видеокамере, установленной на самой головке, что исключает из производственного цикла промежуток времени, необходимый для центрирования ПМИ с помощью стационарной камеры нижнего просмотра.

Таблица 3 – Технические характеристики высокоскоростных портальных установочных автоматов

| Характеристика | Величина или описание |

| Размер устанавливаемых ПКИ | Элементы в корпусах SMT (SOD, SOT, SOIC, PLCC, CCGA, BGA), а также компоненты сложной формы |

| Количество устанавливаемых компонентов | Несколько сотен |

| Скорость установки | 15 000-21 000 компонентов в час |

| Основные функции | 1. Установка элементов сверхгабаритных размеров и сложной формы с высокой точностью 2. Установка элементов с повышенной плотностью 3. Питатели повышенной емкости подачи элементов из лент, туб, матричных носителей и россыпью |

Дальнейшие улучшения оборудования для монтажа радиокомпонентов могут быть реализованы в автоматах с модулями параллельно работающих головок. Технические характеристики такого оборудования приведены в таблице 4. Несколько установочных модулей способны захватывать, центрировать и устанавливать радиоэлементы в соответствующее место печатной платы. Печатная плата перемещается шаговым конвейером таким образом, чтобы место установки находилось точно под захваченным элементом.

Таблица 4 – Технические характеристики модульных портальных систем

| Характеристика | Величина или описание |

| Размер устанавливаемых компонентов | От пассивных устройств типоразмером 0201 до компонентов в матричных корпусах размером 25 мм |

| Количество устанавливаемых компонентов | Несколько сотен |

| Скорость установки | 60 000-100 000 компонентов в час |

| Основные функции | 1. Установка чип-компонентов и компонентов в матричных корпусах 2. Монтаж печатных плат большого размера 3. Несколько ленточных питателей |

Система машинного зрения.

Сжатое визуальное представление является одним из самых важных достижений в системе машинного зрения, которая используется для монтажа ПМИ. На ранних стадиях развития автоматизации функция «захват – установка» была основана на работе механических упоров (фиксаторов), переключателей, а также точности инструментов, что обеспечивало установку ПМИ в нужном месте с правильным расположением выводов относительно контактной площадки. По мере повышения плотности монтажа и разнообразия радиокомпонентов эта технология оказалась слишком медленной для поддержания больших объемов производства и снижения брака установки элементов. Главным стимулом для перехода от механического центрирования к установке с помощью машинного зрения стало уменьшение размеров выводов на элементах. В DCA/FC – компонентах используются кристаллы с шариковыми выводами размером менее 0,1 мм. Типоразмеры пассивных устройств, как правило, 0402 и 0201.

Радиокомпоненты в квадратных корпусах с малым шагом имеют расстояние между выводами до 0,3 мм. В каждом из этих случаев жизненно необходима высочайшая точность установки, которая может быть получена только с помощью технологии машинного зрения. Кроме того, наблюдается устойчивый рост числа устройства сложной формы – индуктивностей, светодиодов, поверхностно-монтируемых разъемов и т.д. В результате получаются печатные платы с огромным разнообразием радиокомпонентов. Поэтому значительно дешевле и быстрее перепрограммировать компьютерные системы машинного зрения для распознавания этих элементов, чем переоборудовать машины, работающие на основе механических реле и фиксаторов.

Системы машинного зрения, в которых используются электронные камеры и оптика совместно со специализированным программным обеспечением для управления шаговыми двигателями, отвечают за позиционирование радиокомпонента и печатной платы (или ее участка) относительно друг друга с необходимой точностью. Для реализации этой цели установочный автомат должен идентифицировать радиокомпонент в револьверной или портальной головке и установить положение этих головок относительно платы. В то же время установочный автомат должен определить позицию платы. Программное обеспечение связывает эти два требования, поскольку программирует автомат с помощью рисунка, который и определяет место каждого из ПМИ на печатной плате. Процессы распознавания элемента и положения печатной платы рассмотрены ниже, затем будут даны некоторые сведения об ограничениях в функциях систем машинного зрения.

Распознавание радиокомпонента обычно происходит по конфигурации его выводов. Конфигурация выводов включает в себя две характеристики: форму вывода — балочный, «крыло чайки» или шарик припоя и положение вывода, например, расположение периферийных выводов на двух, а не четырех сторонах корпуса, или расположение матричных выводов по всей поверхности корпуса, а не по периметру. Система машинного зрения определяет положение корпуса на основе координат выводов, например, два или четыре угловых вывода, или шарики припоя. Дополнительные реперные метки или несимметричное расположение выводов (например, отсутствуют угловые выводы или шарики припоя) используются для угловой ориентации элемента относительной координатной системы автомата.

Кроме определения типа и ориентации ПМИ, системы машинного зрения также запрограммированы распознавать брак компонентов. Например, квадратные плоские корпуса с мелким шагом выводов часто имеют брак в виде изгиба мелких выводов, особенно по углам из-за износа пресс-форм или неправильного обращения. У матричных корпусов (BGA, CSP и DCA) могут отсутствовать шарики припоя. Поврежденный радиокомпонент отправляется в «бункер брака», а из питателя для установки выбирается новый компонент. Следует отметить, что функция распознавания ПМИ у систем машинного зрения разработана в основном для установки компонентов. Несмотря на то, что распознавание бракованных радиоэлементов может быть запрограммировано, слишком высокая степень контроля может значительно замедлять процесс монтажа компонентов. Таким образом, оптимальный подход — это позволить системе машинного зрения распознавать только серьезный брак, ориентируясь на те дефекты, которые могут возникнуть между входным контроль и установкой компонентов. С другой стороны полный входной контроль компонентов нужно выполнять перед загрузкой компонентов в питатели автомата.

Автомат должен распознавать положение печатной платы, а затем позиционировать ее так, чтобы нужный участок находился точно под радиоэлементом, захваченным установочной головкой. Во-первых, печатная плата закрепляется на конвейере с помощью механических зажимов, вакуумных патронов или других методов. Затем печатная плата позиционируется под видеокамерой для идентификации на ее поверхности метки совмещения или реперной метки.

Этот процесс повторяется для двух-трех других реперных меток на печатной плате. В этот момент машина «знает» расположение и ориентацию печатной платы, таким образом, благодаря схеме рисунка в ее программе, соотносит реперные метки с участками, предназначенными для размещения каждого компонента. Затем программа соотносит координаты конкретного участка печатной платы с радиоэлементом, который находится в револьверной или портальной головке. В итоге программа посылает команду шаговым двигателям переместить компонент на нужное расстояние и опустить на печатную плату.

Иногда, например, при использовании керамических подложек, которые склонны к усадке в процессе изготовления (например, низкотемпературная керамика, керамика совместного обжига или LTCC), может возникнуть расхождение между местом на рисунке, заложенным в программу, и знакоместом печатной платы, закрепленным за данным радиокомпонентом (контактной площадкой). В этом случае место каждого компонента определяется непосредственно с помощью реперных меток рядом с знакоместом компонента.

Несмотря на то, что местные реперные метки могут повысить точность размещения ПМИ в определенной степени, особенно когда из-за наложения допусков фактическое расположение радиокомпонента расходится с его параметрами в проектной документации, такой подход требует дополнительного времени на обработку информации в машинном компьютере. Результатом является снижение скорости монтажа, что может привести к значительному замедлению процесса, особенно при больших объемах производства.

Ограничения системы машинного зрения определяются по той скорости, с которой компьютер обрабатывает информацию (например, координаты печатной платы, геометрию или брак компонента). Чем больше информации приходится обрабатывать, тем больше требуется времени для установки компонентов. Для изделий с тысячами компонентов на плате даже дополнительные десятые доли секунды на компонент могут значительно снизить производительность производства.

Кроме того, существуют ограничения самих систем машинного зрения (камеры или оптики). Был достигнут компромисс между разрешением камер и диапазоном размеров обрабатываемых радиоэлементов. Основной предпосылкой является число пикселей. Для распознавания характеристики (вывод, шарик припоя, реперная метка и т.д.) системе машинного зрения требуется минимальное количество пикселей. Для распознавания очень мелких деталей (например, шариков припоя на бескорпусном кристалле) требуется не только сильное увеличение, а также высокая разрешающая способность (например, пикселей на единицу длины или площади). Однако, используя ту же систему для распознавания компонентов к крупных BGA-корпусах потребуется совсем другая степень увеличения, которая вполне может находиться за пределами возможностей той же оптики. Более того, даже если корпус попадет в поле зрения камеры, то использование того же высокого разрешения, которое теперь совсем не нужно, сильно перегрузит память компьютера и затормозит обработку изображения, что приведет к замедлению процесса установки компонентов. Наоборот, та же камера, которая может эффективно обрабатывать большие компоненты (32 мм QFP (208 выводов)), превращая их в единое изображение, как правило, не имеет достаточного разрешения для обработки изображений шариков припоя флип-чипов диаметром 0,1 мм. Таким образом выбор оптики особенно важен для повышения эффективности автомата на этапе установки компонентов. Для достижения оптимальной эффективности иногда приходится устанавливать радиоэлементы на одной плате с помощью двух автоматов. Кроме того, на одну единицу оборудования необходимо устанавливать множество камер и оптических систем. Стоимость автомата становится критическим фактором.

После установки радиоэлементов печатные платы подвергаются пайке. Этап размещения радиокомпонентов взаимосвязан с этапом пайки, особенно пайки оплавлением припоя. Эта взаимосвязь обусловлена тем, что неточность установки может быть компенсирована самоцентрированием радиоэлементов под действием силы поверхностного натяжения расплавленного припоя (точнее, поверхностного натяжения флюса и припоя). Это самоцентрирование открываем возможность для размещения пассивных устройств размером более 0603, мелких LCCC-микросхем и матричных радиоэлементов с несколькими сотнями шариков припоя, размещенных с шагом 1,27 мм. К сожалению, для пассивных устройств меньшего размера и с большими массивами шариков припоя процесс самоцентрирования уже не способен компенсировать неточности установки. В случае меньших по размеру пассивных устройств, существует высокая вероятность, что дисбаланс сил поверхностного натяжения может привести к асимметричному движению радиоэлемента и, следовательно, эффекту «надгробного камня». В случае крупных матричных ПМИ неправильная установка (которая становится критическим фактором при монтаже корпусов с мелким шагом очень малых по размеру шариков припоя) не всегда может быть устранена путем самоцентрирования просто из-за большей массы радиоэлемента.

Источник