Как выбрать сварочный аппарат для оптоволокна — рейтинг популярных моделей

Аппаратура для соединения оптики выбирается, исходя из её свойств, подготовки исполнителя и точности операции. Современные модели сварочных аппаратов для оптоволокна могут различаться габаритами, опциями, характеристиками, функциональными режимами, хотя принцип их работы одинаков, а качество сварки более-менее сопоставимое, отвечающее действующим стандартам.

Чтобы верно угадать с конкретным видом техники, необходимо:

- владеть комплектацией;

- представлять примерное число соединений;

- знать метод центрировки (по сердцевине или V-образным канавкам);

- понимать, для каких типов волокон предназначено оснащение.

Сам процесс называют как сваркой, так и пайкой, правда, первая версия получила большее распространение. Сварочные аппараты для оптоволокна осуществляют пайку оболочки кабеля или его сердцевины. Устройство первого типа (где допускается потеря сигнала порядка 0,05 дБ) для магистральных каналов (где предельный уровень потерь – 0,02 дБ) не подходит.

Соединение оптоволокна осуществляется в такой последовательности:

- Разделка провода, его очистка.

- Установка термоусадочной гильзы на один из концов световода.

- Подготовка контактов путём перпендикулярного скалывания.

- Распределение волокон в направляющем устройстве, их зажим.

- Юстировка (совмещение краев под микроскопом).

- Собственно, пайка.

- Проверка состояния стыка.

- Посадка сверху защитной гильзы.

- Прохождение теста.

Юстировка (нем. justieren – «вымерять») – операции по совмещению отдельных составных частей проводника относительно плоскостей. С целью достижения верного взаиморасположения оптоволокна и оптического прибора, юстировка также предусматривает поверку и регулировку последнего. Синоним данного термина – «калибровка», «наладка».

Не ошибись, выбирая прибор!

Рынок сегодня пересыщен товаром, а результат монтажных мероприятий должен быть удовлетворительным, поэтому здесь нельзя ошибиться, тем более что стоит аппарат сравнительно дорого – 4-20 тыс. $. Наиболее популярна установка с устройством выравнивания по центру.

Итак, агрегат состоит из:

- батареи;

- монитора;

- преобразователя;

- термоусадочной печи;

- электроприводов и кареток;

- электронного блока с материнской платой.

Сварочный комплект состоит из:

- полочки для усаженных волокон;

- стриппера для волокон;

- чистящего устройства;

- собственно, агрегата;

- скалывателя;

- кабелей;

- футляра.

Изделие обязательно снабжено руководством по эксплуатации, а также сертификатом качества.

Анализ продукции

Уже традиционно добрая слава закрепилась за товарами из Страны Восходящего Солнца. Впрочем, по отдельным показателям им не уступают и образцы из КНР. Что до оборудования, изготавливаемого в Японии, наибольшее распространение получила продукция фирмы Fujikura.

По мнению потребителей, лидерство этой японской торговой марке принадлежит отнюдь не случайно: номенклатура данного концерна отвечает международным стандартам, комфортна и проста в обращении. Кроме того, его «сварочники» отличают надежность, высокое качество. За упомянутым брендом расположились:

Мнение эксперта

Опыт свидетельствует: удачная покупка аппаратуры не всегда гарантирует успех операции. Наравне с качественной аппаратурой его может обеспечить наличие мастерства у специалиста, производящего пайку. Мероприятия с оптоволокном – деликатная процедура с привлечением дополнительных технических средств, причём особых. Например, для этой цели существует специальный комплект инструментов – «НИМ-25».

Кроме того, понадобятся гильзы из термоусадочного материала, кассеты, муфты или спайс-пластины. Для закрепления термоусадки нужна печь и спиртовая помпа, которыми надо умело пользоваться. В общем, доверять работу по пайке оптоволокна необходимо только специалисту.

Рейтинг

Если вести речь о моделях, выделяющихся добротной «начинкой» и безотказностью, то пользователи, технические эксперты и представители профильных научно-исследовательских учреждений единодушны в следующем раскладе:

№1 — Fujikura 80S. Основной режим функционирования – автоматический. Выравнивание – по сердцевине, мощность электродуги самонастраивается электроникой. Наделён меню с руководством по эксплуатации на русском языке. От 400 тыс. руб.

№2 — Jilong KL-280G. Выполнен в энергосберегающем варианте, имеет высокую производительность (до 9 сек. на всю операцию по соединению). Сварочный алгоритм выбирается системой, она же в итоге проверяет и качество готового шва. ЖКД на 5,5 ″ даёт возможность реализовать требуемый перечень регулировок и мониторит рабочую зону. Около 350 тыс. руб.

№3 — Furukawa S177 A. Компактен, лёгок, быстро паяет, выравнивает волокно посредине. Оснащен встроенной батареей для применения в полевых условиях. Адаптируется под произвольное электропитание, обеспечивает супер-точное соединение. 700 тыс. руб.

Внимание! Обустройство ответственных магистралей надлежит осуществлять с помощью китайских образцов стоимостью не менее 120-130 тыс. руб., либо японских по 300-350 тыс. руб. Следующие модели позволяют соединять смещённые волокна при получении аттенюатора:

1. Fujikura FSM-30S.

2. Sumitomo Type 39.

3. Jilong KL-260C.

Для «коротышей» подойдут «сварочники» со сдвигом по V-канавкам. Они без сервоприводов, не такие точные, но и обходятся дешевле. Сюда относятся:

1. Fujikura FSM-18S;

2. Sumitomo Type-46.

Российские аналоги

Отметим, что в Советском Союзе успешно применялось приспособление «Сова», но сейчас оно морально устарело и не подходит под современные световоды.

К сожалению, в РФ этим вопросом долго никто не занимался, пока, наконец, не появились отечественные разработки AFS-10 (спаивающее оболочку кабеля) и AFS-10S (с юстировкой оптоволокна по сердцевине). Они позволяют центрировать волокно ⌀125 мкм со сваркой t 2200° С, без дальнейших потерь светопередачи.

При этом AFS-10 использует технологию сменных картриджей российского производства, дающую большую экономию при обслуживании аппарата, а скорость цикла даже превосходит зарубежных конкурентов. Печь даёт оптимальный нагрев, сокращая процесс. Сборка и 80% деталей AFS – российские, 20% – платы и процессоры иностранного происхождения. Цена – не менее 120-150 тыс. руб.

Источник

Сварка оптоволокна

Спросите у любого связиста — какой самый главный, самый ответственный и тонкий технологический процесс в строительстве волоконно-оптических линий связи? Можно не сомневаться, что ответ — сварка оптического волокна. Можно разработать грамотный проект, удачно выбрать оптический кабель и правильно проложить его, но именно от качества сварных соединений волокон этого кабеля зависит, будет ли соответствовать построенная ВОЛС заданным требованиям и заработает ли она вообще.

В настоящее время эта задача максимально упростилась, если сравнить её, например, с ситуацией двадцатилетней давности. Появилась новая аппаратура, позволяющая сваривать волокна в автоматическом режиме, делать это удивительно быстро и безошибочно. Разработаны новые марки оптических волокон, доведены до совершенства технологии их производства, повысилась точность изготовления — всё это устранило многие проблемы, возникающие при сварке. Вспомогательное оборудование, инструменты в настоящее время тоже стали точнее и даже «умнее». И, казалось бы, процесс упростился, можно взять сварочный аппарат, заглянуть в инструкцию — и профессия монтажника-спайщика освоена. Упростился настолько, что в последнее время в интернете очень часто можно встретить видеоролики снятые энтузиастами-любителями и рассказывающие, как научиться сваривать оптоволоконный кабель за 15 минут. Безусловно, энтузиазм — это хорошо, да и выглядят эти видео зрелищно, но к настоящей работе по сварке оптики это почти не имеет отношения.

Исправим эту ситуацию — подробно рассказываем что, чем, как и где нужно сваривать. И как НЕ надо сваривать тоже.

Сварка ВОЛС: типы волокон и особенности их сварки

В зависимости от своей архитектуры, от применяемой технологии передачи данных современные ВОЛС могут быть построены с применением различных типов ОВ. Самые распространённые из них:

- cтандартное одномодовое ОВ (SM, rec.G.652);

- изгибостойкое ОВ (BIF, rec.G.657);

- ОВ с нулевой смещенной дисперсией (DSF, rec.G.653);

- ОВ с ненулевой смещенной дисперсией (NZDSF, rec.G.655);

- многомодовое ОВ (MM, rec.G.651.1).

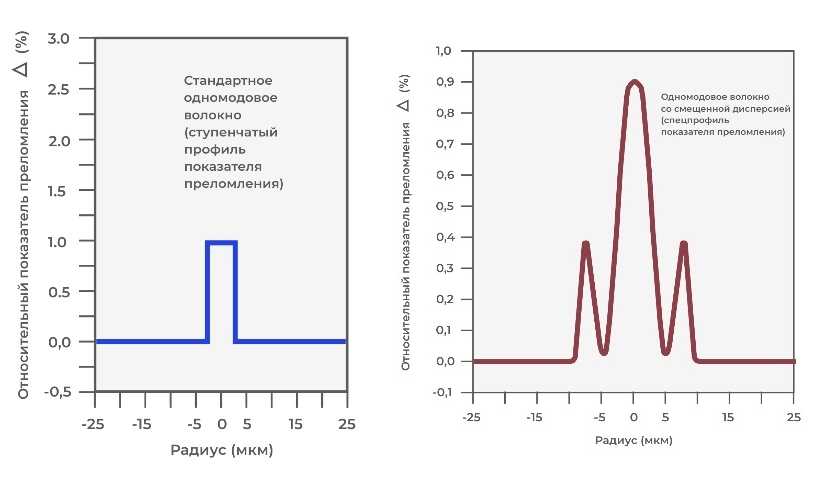

Все эти типы имеют различные свойства, относящиеся к способности передавать оптический сигнал. Например, задача SM-волокна — обеспечить передачу сигнала с потерями, не превышающими 0.22 дБ/км, а NZDSF-волокна — передача с минимальной дисперсией вблизи длины волны 1550 нм. Но, с точки зрения пригодности этих волокон к сварке, эти свойства нас не интересуют. Определяющей характеристикой является их конструкция, а именно — различная конфигурация профиля показателя преломления (ППП) сердцевины. Не уточняя, какими могут быть эти различия, визуально сравним, как выглядит ППП SM-волокна (рис. 1, слева) и NZDSF-волокна (рис.1, справа).

Рис. 1. диаграмма ППП SMF (слева); диаграмма ППП NZDSF (справа)

Наглядно показано, что структура сердцевин имеет существенное различие. Обусловлено оно разным распределением легирующих добавок. Теперь представим, что надо сварить ОВ двух этих типов друг с другом. Что будет происходить в месте их сплавления, как будет выглядеть структура сердцевины? Думаем, на этот вопрос точно никто ответить не сможет. Но это и не нужно — задача заключается в прочном соединении оптических волокон и минимуме потерь на нём. Современные аппараты без проблем справляются с этой задачей, несмотря на то, что на экране сварочного аппарата такие разнородные соединения смотрятся, мягко говоря, подозрительно.

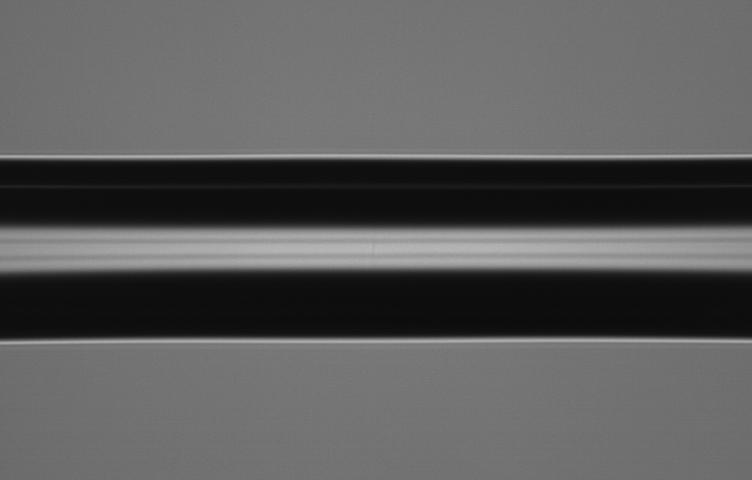

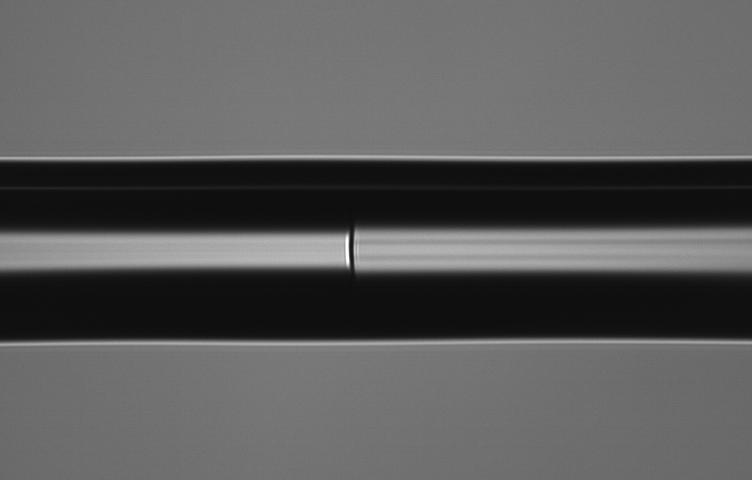

В качестве примера приведем результаты спайки волокон фирмы Corning® — SMF-28 Ultra и SMF-28 ULL. И хотя обе эти марки соответствуют стандарту G.652, они существенно отличаются по составу легирующих добавок и по форме ППП сердцевины. В первом из них ППП близок к ступенчатой форме, во втором эта форма носит более сложный характер, что обеспечивает рекордно низкие погонные потери ОВ (менее 0,17 дБ/км). На следующих иллюстрациях продемонстрированы три комбинации их сварных соединений между собой.

Рис. 2. Corning® SMF-28 Ultra + Corning® SMF-28 Ultra

Рис. 3. Corning® SMF-28 ULL + Corning® SMF-28 ULL

Рис. 4. Corning® SMF-28 Ultra + Corning® SMF-28 ULL

Можно заметить, что «простое» SMF-28 Ultra сварилось между собой лучше всех, сварной шов незаметен. В случае с SMF-28 ULL шов виден явным образом, а при сварке двух разных типов шов даже подчёркивает различие сердцевин.

Скажем сразу, что это нормально. При последующем измерении потерь на этом стыке с помощью OTDR можем убедиться, что потери во всех случаях находятся в пределах нормы. С результатами этих испытаний можете ознакомиться, посмотрев наше видео с процессом сварки оптоволокна Corning ULL:

Стоит также отметить, что волокно Corning® SMF-28 Ultra соответствует не только стандарту G.652, но и G.657. Это даёт возможность применять это ОВ как в случае необходимости применения первого стандарта, так и при необходимости соответствия второму. Т. е. на тех участках ВОЛС, где проектом предусмотрено соединение двух разных типов ОВ, фактически, соединяем два одинаковых и достигаем минимума потерь. Именно эта марка ОВ используется как основная в кабелях завода «Инкаб».

Оборудование для сварки оптических волокон

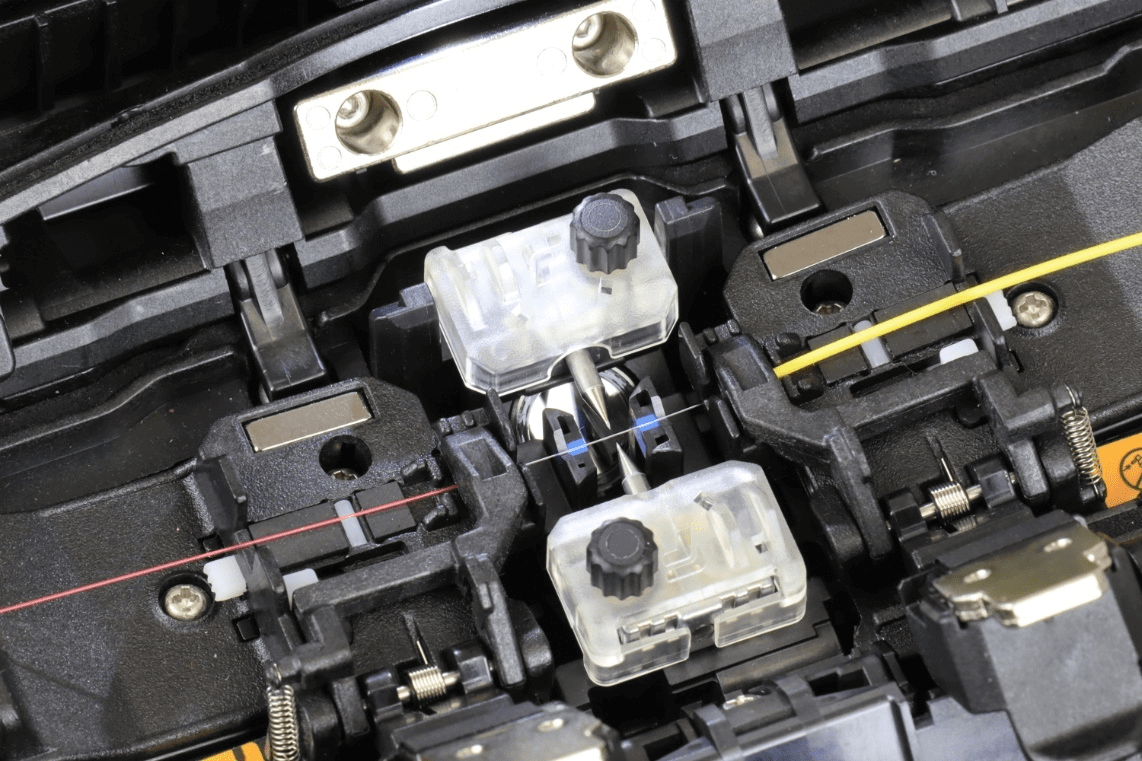

Что же представляет из себя процесс сварки ОВ? Спайка оптического волокна — процесс соединения двух волокон при помощи высокотемпературного воздействия. Такое воздействие производится в сварочных аппаратах при использовании дугового разряда (вольтовой дуги). Принцип формирования этой дуги идентичен во всех сварочных аппаратах и в целом не является технически сложной задачей. Температура дуги может достигать 4800°С, тогда как температура плавления кварцевого стекла 1665°С, что позволяет без труда расплавить и соединить два волокна. Основную сложность в получении высококачественных соединений ОВ представляет собой задача выравнивания сращиваемых волокон. Выравнивание необходимо осуществить таким образом, чтобы совпали именно сердцевины ОВ, так как только в этом случае не будет помех для прохождения сигнала. Выравнивание, а точнее сказать, юстировка — самая главная характеристика и главное отличие разных моделей сварочных аппаратов.

В настоящее время актуальными являются четыре типа систем юстировки:

- юстировка по активной V-образной канавке (Active V-groove);

- юстировка по ППП (PAS, Profile Alignment System);

- юстировка по тепловой люминесценции (CDS, Core Detection System);

- юстировка по анализу проходящего света (LID, Light Injection and Detection).

Юстировка по активной канавке заключается в анализе сварочным аппаратом изображения сращиваемых волокон. Волокна после укладки в зажимах сдвигаются в область будущего стыка, где их положение регистрируется встроенной видеокамерой. Изображение и положение зажимов анализируется микропроцессором, который таким образом пытается «рассмотреть» сердцевины волокон. Когда местоположение сердцевин максимально точно определено, приводы зажимов перемещают волокна в точку их наилучшего совпадения.

Развитием этого метода стало появление PAS — системы юстировки, получившей более сложную конструкцию механизма сведения, видеокамеру с управляемым переменным фокусным расстоянием и очень сложные алгоритмы анализа получаемых изображений. Все эти усовершенствования несколько улучшают точность юстировки волокон и существенно удорожают сварочный аппарат в целом. Аппараты с PAS ещё называют «магистральными», подчёркивая таким образом их превосходство по качеству результата над аппаратами с Active V-groove, которые обычно называют «городскими».

Аппараты, работающие с юстировкой по тепловой люминесценции (CDS) отличаются тем, что анализируют изображение, получаемое не проходящим светом, а излучением самого волокна, которое разогревается отдельной, предварительной дугой. Этот метод позволяет получить ещё чуть более точную информацию о координатах сердцевины. Но, в свою очередь, дополнительный нагрев даёт некоторое уменьшение прочностных характеристик ОВ.

Последний метод, LID, является самым точным и самым сложным. В его основе используется принцип введения и регистрации излучения на изогнутом волокне. ОВ закрепляются в специальных прижимах, формирующих их изгиб. В непосредственной близости от первого прижима в волокно вводится тестовое излучение, которое проходит по волокну и переходит во второе волокно, на изгибе которого, рядом с прижимом установлен фотодетектор, улавливающий это излучение. Процессор управляет перемещением прижимов относительно друг друга и отслеживает момент, когда мощность переданного излучения максимальна. В этот момент истины и достигается максимальное соответствие сердцевин.

Надо сказать, что на российском рынке представлены только аппараты первых двух типов. Аппараты с CDS и LID дороги, сложны и не имеют сервисной поддержки у нас в стране.

Помимо этой системы, безусловно, различные модели сварочных аппаратов имеют множество других отличий и характеристик. Некоторые могут иметь сенсорный экран, другие могут похвастаться компактным исполнением, третьи — ударопрочным корпусом. Выбор модели аппарата для приобретения можно делать, разумеется, ориентируясь на цену, но при этом надо помнить, что за разницей в цене может стоять существенное отличие в комплектации или, например, условия послегарантийного обслуживания.

Практика показывает, что в настоящее время качество результатов по сварке у всех аппаратов приблизительно выравнивается.

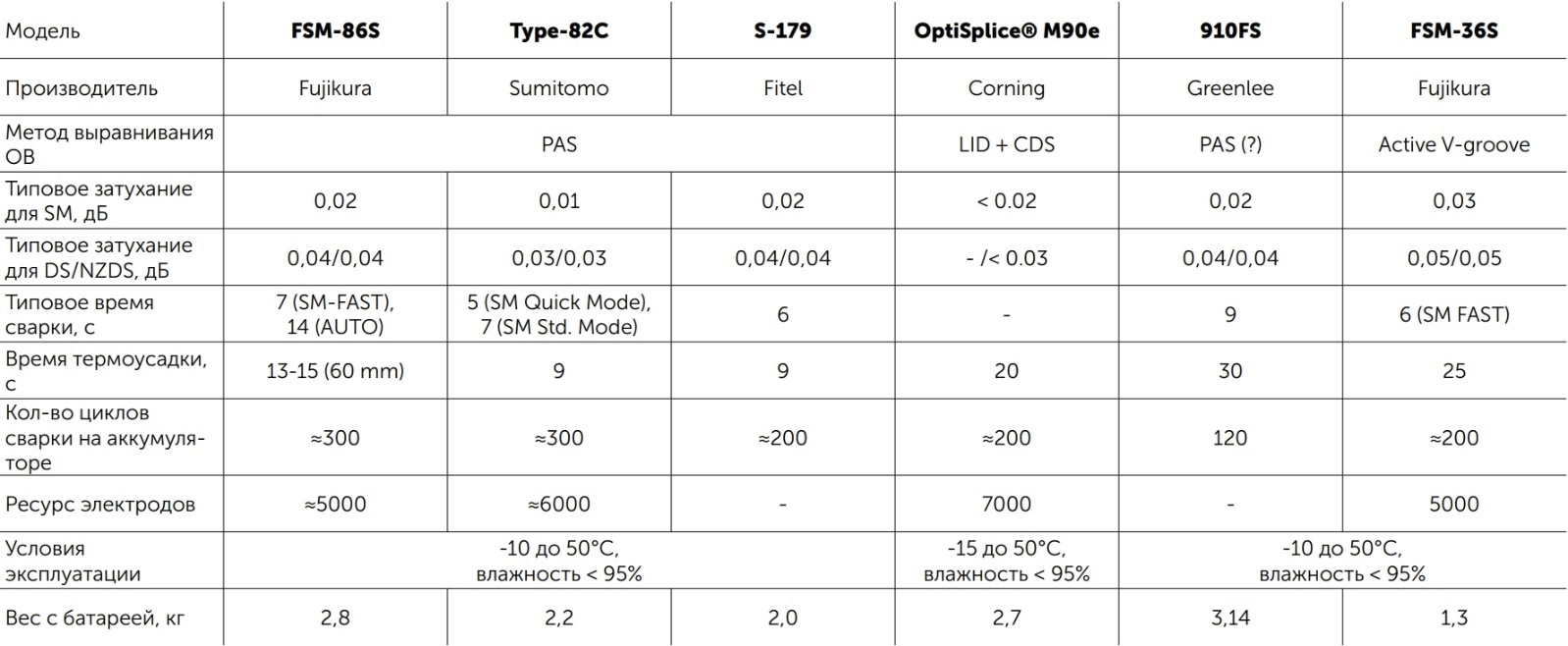

Для облегчения выбора в пользу той или иной марки и модели можем привести сравнительную таблицу (Табл.1), где перечислены некоторые популярные (и не очень) модели и их основные характеристики.

Табл.1. Сравнение паспортных характеристик различных моделей аппаратов для сварки ОВ.

Сравнивая двух ведущих японских производителей, фирм-конкурентов, Sumitomo и Fujikura, можно увидеть, что их новейшие модели имеют приблизительно одинаковые характеристики. Более того, имея опыт работы и с тем, и с другим оборудованием, можем с уверенностью утверждать, что возможности этих моделей одинаковы. Смело рекомендуем их для сварочных работ в самых ответственных случаях.

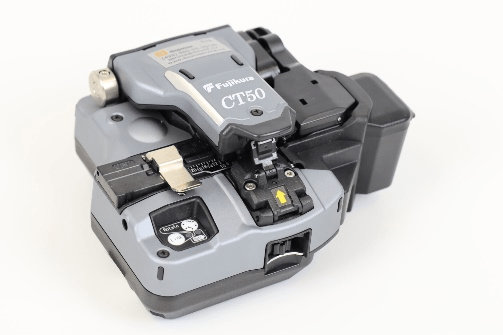

Выбор в данном случае обычно диктуется личными пристрастиями и привычкой работать с аппаратами определенной фирмы. Кому-то может понравится, что в Sumitomo Type-82 есть два независимых нагревателя для термоусадочных гильз. А некоторых больше привлекает подход к конструкции скалывателя Fujikura CT-50, имеющего электроприводы, позволяющие управлять положением рабочего лезвия и встроенный модуль Bluetooth, с помощью которого скалыватель может работать совместно с аппаратом.

Эти отличия носят субъективный характер и влияют только на удобство работы, да и то в отдельных случаях.

Рис. 5. Сварочный аппарат Sumitomo Type-82C со скалывателем FC-6RS-C.

Рис. 6. Сварочный аппарат Fujikura FSM-86S со скалывателем CT-50.

Для тех, кто хочет узнать более подробно о работе Fujikura FSM-86S и его отличиях от предыдущих моделей, рекомендуем ознакомиться с нашим видеообзором:

Также этой модели была посвящена обзорная статья с подробным описанием всех улучшений и нововведений.

Помимо сварочного аппарата и скалывателя для успешной пайки ОВ необходимо иметь следующие инструменты и расходные материалы:

- стриппер для снятия защитного акрилового покрытия с ОВ (рис. 7);

- безворсовые салфетки для удаления пыли и остатков покрытия ОВ (рис. 8);

- изопропиловый спирт для протирки ОВ (рис. 9);

- КДЗС (комплект деталей защиты соединения), термоусадочные гильзы для защиты сростков (рис.10).

Рис. 7. Стриппер для зачистки ОВ фирмы Miller.

Рис. 8. Безворсовые салфетки Kimwipes.

Рис. 9. Изопропиловый спирт.

Рис. 10. Термоусадочные гильзы или КДЗС.

Источник